Stargres STAR 2.0 i STAR 3.0 – nowoczesne płyty gresowe dostępne w wielu formatach

Zewnętrzne płyty gresowe Stargres produkowane są z wysokiej jakości surowców i wypalane w temperaturach rzędu 1200°C. Proces produkcyjny zakłada użycie 112-tonowych pras hydraulicznych, które formują płyty o dwóch grubościach: 2 cm lub 3 cm. Wszystkie produkty są rektyfikowane z dokładnością wymiarową na poziomie +/- 0,3 mm. Przekłada się to zarówno na dużą precyzję podczas montażu, jak i na ponadprzeciętną estetykę gotowej nawierzchni.

Szeroka gama dostępnych rozmiarów sprawia, że płyty doskonale sprawdzą się w każdej, nawet niewielkiej przestrzeni. Mimo to może się zdarzyć, że konieczne będzie docięcie ich do oczekiwanego formatu. I choć prasowany hydraulicznie, szkliwiony i wypalany w wysokiej temperaturze materiał cechuje się ponadprzeciętną odpornością na pękanie i łamanie, to obchodząc się z nim umiejętnie, można bez problemu przyciąć go do pożądanych wymiarów.

Jak prawidłowo ciąć gres wielkoformatowy?

Uzyskanie estetycznej krawędzi cięcia gresu jest możliwe, jeśli materiał zostanie do tego właściwie przygotowany. – Podczas docinania zewnętrznych płyt gresowych w pierwszej kolejności należy wygospodarować odpowiednie miejsce do rozłożenia narzędzi i ustawienia płyt w stabilnej pozycji, zapewniającej swobodę ruchów podczas wykonywania prac. Trzeba przy tym pamiętać, że długość płyt STAR 2.0 może sięgać nawet 120 cm. Do przycięcia gresu wielkoformatowego niezbędna okaże się m.in. specjalnie do tego przeznaczona przecinarka ręczna o ponadstandardowych wymiarach i dużej sile nacisku łamacza. Po jej ustabilizowaniu i wypoziomowaniu na niej płyty, należy przesunąć nożem tnącym po wyznaczonej linii formatowania w taki sposób, by powstało głębokie zarysowanie. Powinien to być jeden gładki ruch o jednakowej sile nacisku na całej długości. Na koniec wystarczy ścisnąć płytę równomiernie na obu końcach nacięcia, aby doszło do złamania materiału po wyznaczonej wcześniej linii – wyjaśnia Artur Sieczka, Head od Product Training z firmy Stargres, jednego z największych producentów płytek gresowych w Polsce, który jako pierwszy producent w kraju wprowadził na rynek płyty gresowe STAR 2.0 o grubości 2 centymetrów, a dodatkowo jest jedynym polskim producentem płytek gresowych o grubości 3 cm.

Docinanie płyt gresowych w kształt litery „L”

Nieco więcej wysiłku i wprawy ze strony wykonawcy wymaga cięcie płyt gresowych w kształt litery „L”, które stosuje się np. w celu „ominięcia” istniejących już nasadzeń, elementów małej architektury czy innych obiektów znajdujących się na aranżowanym terenie.

– W przypadku docinania płyt gresowych w kształt litery „L” istotną kwestię stanowi zredukowanie naprężeń liniowych, które mogłyby prowadzić do niekontrolowanego pękania tego produktu. Aby tego uniknąć, należy wyznaczyć punkt, w którym zbiegają się linie formatowania cięcia (kąt wewnętrzny „elki”) i wykonać w nim otworowanie (fi 10 do fi 30). Gdy ten krok przebiegnie pomyślnie, pozostanie już tylko przycięcie płyty po wcześniej wyznaczonych liniach – podpowiada ekspert marki Stargres.

Jeden produkt, różne metody układania

Niewątpliwym atutem zewnętrznych płyt gresowych jest możliwość układania ich na rozmaitych powierzchniach i różnymi technikami. Poza popularnym montażem na podbudowie betonowej mogą też być układane na podłożu naturalnym (piasku, trawie, żwirze) lub na specjalnych wspornikach w technologii tarasów wentylowanych. Dzięki temu umożliwiają stworzenie nawierzchni, która będzie dostosowana do warunków technicznych i ukształtowania terenu, a jednocześnie spełni oczekiwania użytkowe oraz estetyczne inwestorów.

Jedną z najprostszych i najszybszych metod układania gresowych płyt zewnętrznych jest tzw. montaż „na sucho”, czyli na podłożu naturalnym, który nie tylko jest bardzo szybki i prosty, ale też umożliwia swobodny odpływ wody deszczowej do gruntu, możliwość szybkiego demontażu płyt i zmianę ich układu, np. w przypadku chęci innego zagospodarowania przestrzeni.

Montaż na podłożu naturalnym

– W przypadku montażu płyt gresowych na piasku wystarczy wyrównać powierzchnię i bezpośrednio na niej układać płyty w dowolnej konfiguracji. Montaż na trawie wymaga już pokrycia powierzchni pod płytami materiałem stabilizującym, np. żwirem. W tym celu najlepiej ułożyć płyty bezpośrednio na trawie, w docelowym miejscu, pamiętając o zachowaniu odpowiednich odstępów pomiędzy nimi, aby zapewnić skuteczny odpływ wody – wyjaśnia Artur Sieczka z firmy Stargres. Następnie odznaczamy szpadlem krawędzie wokół płyty, po czym odsuwamy ją i w oznaczonym miejscu usuwamy warstwę trawy oraz humus na głębokości ok. 20-30 cm, licząc od poziomu gruntu. Ma to na celu pozbycie się powierzchni organicznej i uzyskanie przestrzeni na warstwę drenażową oraz stabilizującą. – Przygotowane miejsce zasypujemy żwirem o frakcji 1-3 cm, który stworzy warstwę przepuszczalną dla wody. Warstwa żwiru powinna kończyć się na wysokości ok. 5 cm, licząc od powierzchni. Kolejny krok to przysypanie piaskiem, który pozwoli na wypoziomowanie powierzchni i ukierunkowanie spadku dla wody. Na tak przygotowanym podłożu układamy płyty, stabilizując je za pomocą gumowego młotka – dodaje ekspert.

Jeśli zaś chodzi o montaż na żwirze, to w przypadku nawierzchni przeznaczonej do ruchu pieszego należy zasypać wcześniej wytyczony (wykorytowany) odcinek warstwą kruszywa o frakcji 3 cm, a na niej wysypać warstwę żwiru o frakcji 1-3 cm. Grubość warstw jest uzależniona od głębokości koryta zsypu. Każdą z warstw należy zagęścić i utwardzić mechanicznie. Alternatywnie, do połączenia płytki ze żwirem można użyć zaprawy wiążącej, aplikując ją pacą zębatą na stronie montażowej płyty.

Montaż na podbudowie betonowej za pomocą zaprawy lub na wspornikach

W przypadku montażu płyt gresowych na podbudowie betonowej warto pamiętać o zastosowaniu na powierzchni betonu hydroizolacji, która zabezpieczy beton przed wnikaniem wody opadowej. W celu przytwierdzenia płyt do wylewki, najlepiej użyć dedykowanej zaprawy drenażowej. Dla zwiększenia siły wiązania między zaprawą a płytą, należy na warstwie montażowej zaaplikować warstwę kontaktową kleju. Alternatywą dla tej metody montażu może być układanie płyt na specjalnych podstawkach, w tzw. systemie wentylowanym. Należy jednak pamiętać, że metoda ta wymaga stabilnego podłoża, które dodatkowo musi zostać odpowiednio zaizolowane i nachylone, aby zapewnić „odcięcie” chłonności betonu i umożliwić swobodne odprowadzanie wody poza obszar użytkowy. Na tak przygotowanym podłożu ustawiamy wsporniki, które muszą być dokładnie wypoziomowane i na nich układamy płyty.

– Wybór rodzaju wspornika – statyczny lub regulowany – jest uwarunkowany istniejącą konstrukcją oraz sposobem użytkowania powierzchni. Kluczowe jest również zapewnienie odpowiedniej przestrzeni (wysokości) pomiędzy izolacją a spodem płytki, co umożliwi przepływ wody. Ta metoda jest też idealna, jeśli zależy nam na ukryciu instalacji wodnej czy elektrycznej i łatwym dostępie do nich, jaki uzyskujemy ściągając wybraną płytę. Prostota demontażu jest też niezwykle pomocna w sytuacji, gdy np. konieczna jest wymiana uszkodzonego elementu. Samo układanie płyt na podstawkach odbywa się na sucho, nie wymaga też stosowania preparatów klejących, więc nawierzchnia jest od razu gotowa do użytku – tłumaczy Artur Sieczka, Head od Product Training z firmy Stargres.

Docinanie i montaż płyt gresowych, nawet jeśli – tak jak w przypadku rozwiązań Stargres z linii STAR 2.0 i STAR 3.0 – są to produkty o ponadprzeciętnej grubości, nie powinno stanowić trudności. Podstawą prawidłowo wykonanych prac jest jednak odpowiednie przygotowanie się do nich i posiadanie odpowiednich narzędzi. Jeśli jednak nie czujemy się na siłach lub nie posiadamy wprawy w tego typu pracach, warto zlecić je fachowcom.

O Stargres

Stargres to jeden z największych producentów płytek gresowych w Polsce, obecny na rynku od 2005 r. W swoim portfolio posiada płytki wewnętrzne i zewnętrzne występujące w mnogości formatów i struktur – ich wzornictwo to efekt pracy najlepszych polskich, hiszpańskich i włoskich studiów projektowych. Stargres jest częścią Grupy Końskie – producenta wyrobów ceramicznych z ponad 30-letnią historią.

Flagowymi rozwiązaniami marki są gresowe płyty zewnętrzne z linii STAR 2.0 i STAR 3.0 – innowacyjne produkty, które stanowią wyznacznik dla całego sektora i są istotnym wsparciem dla wykonawców i architektów. Płyty z linii STAR 2.0 to pierwsze produkowane w Polsce płyty gresowe o grubości 2 centymetrów, które łączą najwyższą jakość z atrakcyjnym i nowoczesnym designem. Popularność tego produktu skłoniła markę do dalszych innowacji i zaowocowała wprowadzeniem na rynek płyt gresowych STAR 3.0. Ich imponująca grubość – 3 centymetry – przekłada się na wyjątkową wytrzymałość i sprawia, że mogą być z powodzeniem stosowane nawet w najbardziej wymagających przestrzeniach: na obszarach przemysłowych, parkingach, podjazdach, w warsztatach samochodowych czy garażach. Do dziś Stargres jest jedynym polskim producentem płytek gresowych o grubości 3 cm.

Naczelne miejsce na liście priorytetów firmy zajmują wysoka jakość i ekologia produkcji, dlatego też wszystkie jej produkty spełniają najbardziej rygorystyczne normy polskie i europejskie.

Więcej informacji na stronach: stargres.pl oraz plytyzewnetrzne.pl

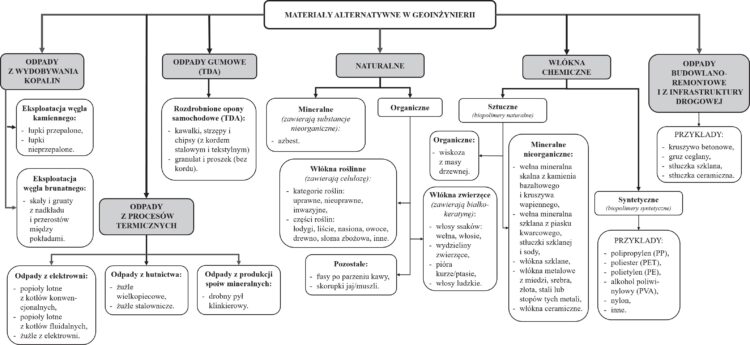

Rys. Podział materiałów alternatywnych stosowanych w geoinżynierii. Rys. archiwum autorki

Rys. Podział materiałów alternatywnych stosowanych w geoinżynierii. Rys. archiwum autorki