Opracowana metoda recyklingu gruzu betonowego pozwala eliminować całkowicie odpady gruzobetonowe i ograniczyć zużycie surowców naturalnych.

Beton, ze względu na jego liczne zalety, jest obecnie najbardziej popularnym i uniwersalnym materiałem budowlanym. Szczególnie ostatnie dziesięciolecia są okresem bardzo intensywnego jego rozwoju. Jednak ciągle rosnące światowe zapotrzebowanie budownictwa i innych gałęzi gospodarki na ten materiał łączy się bezpośrednio z ogromnym zużyciem nieodnawialnych surowców naturalnych, przede wszystkim kruszyw. Według szacunkowych danych, ze względu na znaczne rozproszenie produkcji i brak statystyk, dotyczących sporej grupy krajów afrykańskich i azjatyckich, roczne światowe zużycie kruszyw przekracza już 40 mld ton, z czego ok. 3 mld przypada na kraje Unii Europejskiej [1]. W Polsce w okresie ostatnich 25 lat wydobycie kruszyw wzrosło czterokrotnie – z 63 do 257 mln ton, co spowodowało wzrost udziału ich wydobycia w łącznym wydobyciu stałych kopalin z 23,9 do 53,9% [2]. Skłania to do odpowiedzialnego podejścia w poszukiwaniu alternatywnych źródeł pozyskiwania tego surowca.

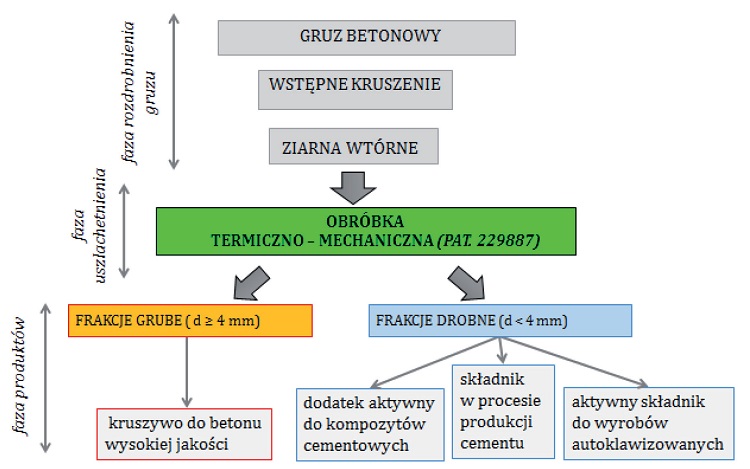

Rys. 1. Schemat kompleksowego recyklingu gruzu betonowego

Z drugiej strony rosnące zainteresowanie betonem prowadzi do powstawania odpadów wytwarzanych w wyniku budowy i rozbiórki obiektów budowlanych. Rozporządzenie Parlamentu Europejskiego [3] wprowadziło wymagania dotyczące zrównoważonego wykorzystania zasobów naturalnych, z uwzględnieniem możliwości recyklingu obiektów budowlanych po rozbiórce. Ponadto dyrektywa ramowa w sprawie odpadów, poprzez rozporządzenie Ministra Środowiska [4], zobowiązała wszystkie państwa członkowskie UE do uzyskania 70-procentowego poziomu recyklingu i odzysku odpadów powstających podczas wznoszenia i demontażu budynków do 2020 r. Właściwe zagospodarowanie odpadów budowlanych staje się więc naglącą koniecznością.

Największą procentowo grupę w odpadach budowlanych stanowi gruz betonowy. Jakość kruszywa z recyklingu i możliwości jego zastosowania w nowym betonie zależą głównie od właściwości betonu źródłowego i od zastosowanej obróbki technologicznej gruzu, tj. od stopnia zaawansowania technik stosowanych do jego przetwarzania.

>>> Rozbiórka obiektów w gęstej zabudowie miejskiej

>>> Zużycie techniczne budynków – kiedy podjąć decyzję o rozbiórce

>>> Wyburzenie 120-metrowego komina w Olsztynie

Beton z kruszywem z recyklingu otrzymanym przy użyciu typowej linii technologicznej ma znacznie gorsze właściwości niż beton z kruszywem naturalnym. Jest to spowodowane głównie obecnością porowatej zaprawy cementowej przylegającej do ziaren kruszywa. Powoduje ona przede wszystkim wzrost nasiąkliwości kruszywa z recyklingu, a tym samym liczne problemy zarówno na etapie projektowania, jak i wykonania mieszanki betonowej. W związku z tym najnowsze opisywane w literaturze technologie recyklingu betonu związane są z usuwaniem zaprawy cementowej z powierzchni ziaren [5] lub też z impregnacją powierzchni kruszywa z recyklingu [6]. Należy podkreślić, że skupiają się one jedynie na odzyskaniu kruszyw grubych, pomijając wykorzystanie frakcji drobnej, która zwykle stanowi odpad produkcyjny. Z drugiej strony im bardziej zaawansowana jest metoda recyklingu, tym więcej tej frakcji drobnej powstaje, nawet do ok. 60% masy początkowej gruzu betonowego.

Zaszła więc wyraźna potrzeba opracowania takiej metody recyklingu gruzu betonowego, która wyeliminuje niedoskonałości innych opracowanych już rozwiązań i potraktuje zagadnienie w sposób kompleksowy, bez wytwarzania produktów odpadowych.

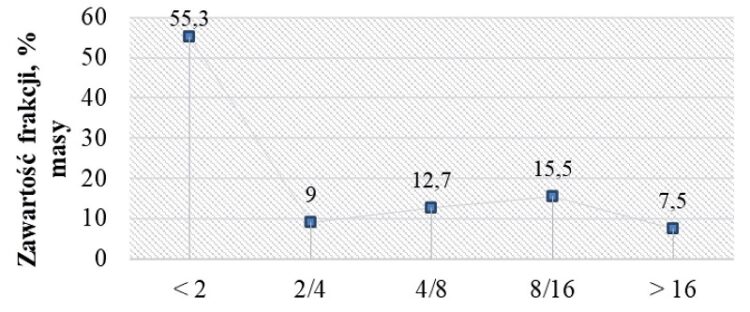

Rys. 2. Procentowy udział poszczególnych frakcji uzyskanych po procesie recyklingu gruzu betonowego

Recykling gruzu betonowego metodą bezodpadową

W rezultacie wieloletnich badań autorzy opracowali metodę pozwalającą na kompleksowe zagospodarowanie gruzu betonowego i ponowne włączenie go do procesu produkcji budowlanej (rys. 1). Metoda ta została opatentowana w 2018 r. [7].

Proces obróbki termiczno-mechanicznej gruzu betonowego opiera się na następujących etapach:

I. Rozdrabnianie gruzu betonowego w kruszarce szczękowej do wymiarów poniżej 40 mm.

II. Prażenie gruzu w piecu termicznym według dobranych doświadczalnie parametrów: temperatura 600−650°C przez blisko godzinę (już po tym etapie zaobserwowano częściowe oddzielenie zaprawy cementowej od ziarna kruszywa).

III. Obróbka mechaniczna wyprażonego gruzu w obrotowym bębnie w celu finalnego odspojenia zaprawy cementowej.

IV. Przesiewanie materiału przez sito 4 mm w celu oddzielenia frakcji drobnej (<4 mm) od grubej (≥4 mm).

V. Podział grubego kruszywa z recyklingu na frakcje: 4/8 mm, 8/16 mm i 16/32 mm. Domielenie drobnej frakcji w zależności od jej późniejszego przeznaczenia.

Proponowana technologia jest całkowicie bezodpadowa i doskonale wpisuje się w ideę zrównoważonego rozwoju i gospodarki o obiegu zamkniętym. Dalej przedstawiono częściowe wyniki eksperymentów badawczych realizowanych z użyciem tej metody.

Właściwości produktów z recyklingu gruzu betonowego

Kruszywo grube z recyklingu

Gruz betonowy stosowany do badań uzyskano z rozdrobnienia w kruszarce szczękowej dwuletnich próbek betonowych 100 x 100 x 100 mm o klasie wytrzymałości C30/37. Następnie gruz poddano obróbce termiczno-mechanicznej polegającej na prażeniu w temperaturze 650°C, a następnie usuwaniu zaprawy cementowej w bębnie obrotowym Los Angeles (LA) w obecności pięciu kul stalowych. Procentowy udział poszczególnych frakcji uzyskanych w wyniku procesu przedstawiono na rys. 2.

Jak wynika z rys. 2, frakcja drobna (<4 mm) stanowi 64% masy gruzu betonowego i z tego względu konieczne jest jej właściwe zagospodarowanie. Najliczniejszą wśród pozyskanych kruszyw >4 mm była frakcja 8/16 mm. Następnie ustalono właściwości fizyczno-mechaniczne kruszywa grubego z recyklingu poddanego obróbce termiczno-mechanicznej (KR_650°C) oraz dla porównania pokazano właściwości tego kruszywa po samej obróbce mechanicznej w bębnie LA (KR_20°C) i kruszywa naturalnego żwirowego nieprażonego (KN_20°C) i wyprażonego w 650°C (KN_650°C). Wyniki przedstawiono w tab. 1.

Tab. 1. Właściwości badanych kruszyw

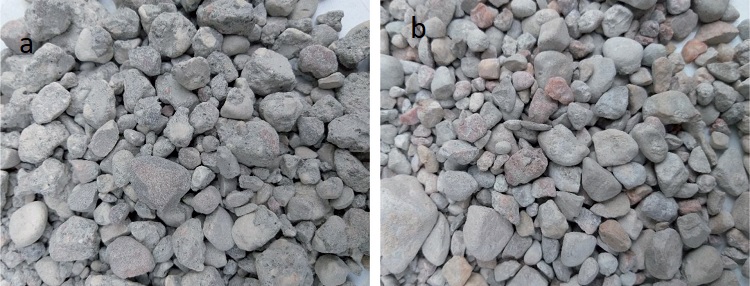

Na fot. przedstawiono badane kruszywo z recyklingu po obróbce mechanicznej w bębnie LA oraz po obróbce termiczno-mechanicznej.

Na podstawie przeprowadzonych badań stwierdzono, że kruszywo poddane jedynie obróbce mechanicznej (KR_20°C) charakteryzowało się najsłabszymi właściwościami w eksperymencie. Wprowadzenie obróbki termicznej (650°C) spowodowało wzrost gęstości właściwej i objętościowej kruszywa z recyklingu odpowiednio o 3% i 8% w porównaniu z gęstością kruszyw poddanych tylko obróbce mechanicznej.

Fot. Kruszywo grube z recyklingu: a) po obróbce mechanicznej w bębnie, b) po obróbce termiczno-mechanicznej

Z kolei nasiąkliwość tego kruszywa obniżyła się, uzyskując poziom zbliżony do nasiąkliwości kruszywa naturalnego. Jest to ściśle związane z ilością usuniętej zaprawy cementowej z powierzchni ziaren. Wskaźnik rozkruszenia zredukował się do stanu porównywalnego do kruszywa naturalnego, co świadczy o niemal całkowitym oczyszczeniu kruszywa z recyklingu z przylegającej zaprawy cementowej. Można również stwierdzić, że zaprawa cementowa w KR w pewnym stopniu stanowiła warstwę ochronną kruszywa naturalnego przed szkodliwym wpływem działania wysokiej temperatury na samo ziarno. Zastosowanie kruszywa po obróbce do betonów cementowych opisano w pracach [8, 9], gdzie stwierdzono, że beton ze 100-procentową zawartością grubego kruszywa z recyklingu miał średnio o 10% wyższą wytrzymałość na ściskanie po 28 dniach dojrzewania niż beton z kruszywem naturalnym. Wynika to prawdopodobnie z faktu, że powierzchnia KR po obróbce termicznej i mechanicznej, w przeciwieństwie do powierzchni kruszywa naturalnego, jest pokryta reliktami procesu dehydratacji powstałymi w wyniku prażenia gruzu w wysokiej temperaturze, które częściowo wchodzą w reakcję z nowym zaczynem cementowym, co wpływa na poprawę wytrzymałości betonu na ściskanie i zginanie.

>>> Rurociągi azbestocementowe w sieciach wodociągowych – zagrożenia, uwarunkowania prawne, usuwanie

>>> Recykling stali wykorzystywanej w budownictwie

Drobna frakcja z recyklingu

W celu sprawdzenia właściwości wiążących drobnej frakcji z recyklingu betonu, powstałej po oddzieleniu kruszywa grubego, w pierwszej kolejności domielono ją maksymalnie do 0,250 mm i wyprażono w różnych temperaturach: 350, 500 i 650°C. Następnie przygotowano beleczki z zaprawy cementowej o wymiarach 40 x 40 x 160 mm, w których cement zastąpiono materiałem z recyklingu w ilości 25% masy. W tab. 2 przedstawiono skład zaprawy cementowej w poszczególnych seriach.

Tab. 2. Skład zaprawy cementowej

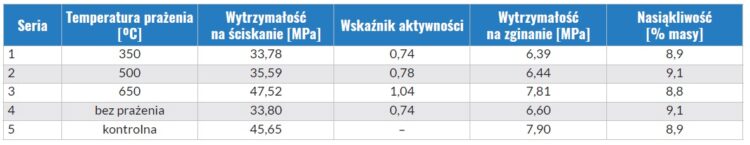

W tab. 3 zamieszczono średnie wyniki badań wytrzymałości na zginanie, ściskanie oraz nasiąkliwości ustalone po 28 dniach dojrzewania.

Tab. 3. Wyniki badań zaprawy cementowej z drobną frakcją z recyklingu

Wyniki badań podane w [10] wskazują, że podczas prażenia betonu do300°C następuje całkowite odwodnienie ettringitu i częściowa dehydratacja fazy (żelu) C-S-H. Z kolei w temperaturze 500−550°C następuje dehydroksylacja portlandytu, który przechodzi w wolne wapno mające możliwość powtórnego wiązania w kontakcie z wodą, a do temperatury 600°C następuje rozkład większości fazy C-S-H. Z tego względu prażenie drobnej frakcji z recyklingu w temperaturze 650°C jest najbardziej korzystne ze względu na właściwości wiążące tej frakcji i możliwości stosowania jej w charakterze zamiennika cementu czy aktywnego dodatku do kompozytów. W szerszym zakresie wyjaśniają to wyniki badań prezentowane w [11−13].

Podsumowanie

Opracowana bezodpadowa metoda recyklingu gruzu betonowego pozwala eliminować całkowicie odpady gruzobetonowe oraz ograniczyć zużycie surowców naturalnych. W wyniku zastosowanej obróbki uzyskano wysokiej jakości kruszywo grube, które poprawia parametry wytrzymałościowe betonów, nie powodując przy tym istotnego pogorszenia innych parametrów. Uzyskano również materiał drobny o właściwościach pucolanowych, mogący z powodzeniem być stosowany jako aktywny dodatek do kompozytów cementowych lub częściowy zamiennik cementu. Przy okazji wygrzewania obecne w gruzie betonowym zanieczyszczenia ulegają spopieleniu, co również wzbogaca uzyskane produkty recyklingu.

W artykule zaproponowano optymalne rozwiązanie ze względu na najwyższą jakość uzyskanych produktów. Oczywiście podstawowym problemem w powszechnym stosowaniu proponowanego rozwiązania mogą się stać koszty związane z prażeniem gruzu w 650°C. Istnieje możliwość modyfikowania metody, np. pod kątem obniżenia temperatury, jednak powstała w ten sposób drobna frakcja utraci częściowo swoje właściwości wiążące. Może być wtedy stosowana np. jako wypełniacz w betonach cementowych.

| Badania zostały zrealizowane w ramach pracy numer WZ/WB-IIL/3/2020 i sfinansowane ze środków na naukę Ministerstwa Edukacji i Nauki. |

|

dr inż. Edyta Pawluczuk Politechnika Białostocka, Wydział Budownictwa i Nauk o Środowisku |

|

dr inż. Katarzyna Kalinowska-Wichrowska Politechnika Białostocka, Wydział Budownictwa i Nauk o Środowisku |

|

prof. dr hab. inż. Michał Bołtryk Politechnika Białostocka, Wydział Budownictwa i Nauk o Środowisku |

Literatura

1. M. Szruba, Kruszywa w budownictwie, „Nowoczesne Budownictwo Inżynieryjne”, maj–czerwiec 2018.

2. W. Kozioł, I. Baic, Kruszywa naturalne w Polsce – aktualny stan i przyszłość, „Przegląd Górniczy” nr 11/2018.

3. Rozporządzenie Parlamentu Europejskiego i Rady (UE) z dnia 9 marca 2011 r. nr 305/2011.

4. Rozporządzenie Ministra Środowiska z dnia 14 grudnia 2016 r.

5. B. Zając, I. Gołębiowska, Nowoczesne metody recyklingu betonu, „Inżynieria i Aparatura Chemiczna”, 2010.

6. M. Tsujino i in., Application of Conventionnaly Recycled Coarse Aggregate to Concerte by Surface Modification Treatment, „Journal of Advanced Concrete Technology” nr 5(1)/2007.

7. PAT. 229887, M. Bołtryk, K. Kalinowska-Wichrowska, E. Pawluczuk, Sposób oddzielania stwardniałej zaprawy cementowej od kruszywa grubego i rozdrabniania tej zaprawy oraz urządzenie do stosowania tego sposobu, Politechnika Białostocka, 2018.

8. K. Kalinowska-Wichrowska, E. Pawluczuk, M. Bołtryk, Waste-free technology for recycling concrete rubble, „Construction and Building Materials” nr 234/2020.

9. E. Pawluczuk, K. Kalinowska-Wichrowska, M. Bołtryk, J.R. Jiménez, J.M. Fernández, The Influence of Heat and Mechanical Treatment of Concrete Rubble on the Properties of Recycled Aggregate Concrete, „Materials” nr 12/2019.

10. S. Plechawski, Odporność betonu na pękanie w temperaturach pożarowych, „Przegląd Budowlany” nr 7–8/2019.

11. K. Kalinowska-Wichrowska, The use of fine waste material for the future of sustainable construction, „Technical Sciences” nr 2/2018.

12. K. Kalinowska-Wichrowska, M. Bołtryk, Frakcja drobna z recyklingu betonu jako aktywny wypełniacz wyrobów wapienno-piaskowych, „Materiały Budowlane” nr 8/2017.

13. E. Pawluczuk, Możliwości zastosowania odpadowego wypełniacza betonowego jako spoiwa w kompozytach cementowych, „Materiały Budowlane”

nr 7/2019.