Decyzja o produkcji elementów betonowych w fabryce przyczyniła się do znacznego skrócenia czasu realizacji budowy farmy wiatrowej.

Energetyka wiatrowa od dłuższego czasu odnotowuje na świecie rekordową popularność. W 2014 r. przyrost mocy globalnych wyniósł 51 GW Również w Polsce odnotowano znaczący przyrost produkcji energii elektrycznej z farm wiatrowych, w 2014 r wynoszący 23,4% wobec 2013 r. Na koniec czerwca 2015 r. łączna moc farm wiatrowych w Polsce wynosiła 4,1 GW .

W ubiegłym roku międzynarodowa firma Acciona Windpower nawiązała współpracę z Grupą Pekabex, polskim producentem prefabrykowanych konstrukcji żelbetowych, w celu zrealizowania budowy kolejnej farmy wiatrowej na terenie Polski. Farma Gostyń II wzniesiona została w okolicach wsi Szurkowo i jest kontynuacją pierwszej części inwestycji w energetykę odnawialną na tym terenie.

O innowacyjności obiektu stanowi fakt, że w przeciwieństwie do większości farm wiatrowych w Polsce konstrukcja wież pod turbiny wykonana została całkowicie z elementów żelbetowych. Autorem projektu oraz właścicielem patentu w zakresie technologii kompleksowego wykonania farm wiatrowych jest spółka Acciona. Produkcja w fabryce Pekabex w Poznaniu przebiegała w ścisłej współpracy z hiszpańską firmą Windtechnic, która pełniła rolę nadzoru technicznego.

Projekt

Zaprojektowanie konstrukcji wieży wiatrowej złożonej z żelbetowych elementów prefabrykowanych niesie ze sobą wiele wyzwań. Oprócz obliczeń pracy kompletnej wieży, duży wpływ na konstrukcję elementów mają również fazy pośrednie, takie jak: produkcja i rozformowanie elementu, magazynowanie gotowych elementów, ich transport, poszczególne etapy montażu oraz stateczność konstrukcji w trakcie wznoszenia wieży. Aby móc kompleksowo rozważyć wpływ oddziaływań na konstrukcję, należy wziąć pod uwagę różne typy obciążeń. Z obciążeń stałych: ciężar własny konstrukcji, ciężar gondoli wraz z maszynerią wewnętrzną, łopaty wirnika, drabina lub/oraz winda, ciężar okablowania. Obciążenia zmienne to, oprócz obciążeń wiatrem, obciążenie związane z oblodzeniem konstrukcji oraz obciążenia termiczne. Ponadto należy pamiętać o obciążeniach dynamicznych zarówno od turbiny, jak i związanych z wiatrem. Nie bez znaczenia pozostaje również wpływ sąsiednich turbin wiatrowych.

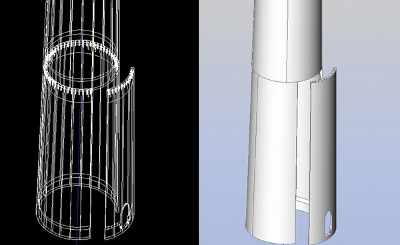

Zadanie, przed jakim stanęła spółka Pekabex, to produkcja 220 elementów prefabrykowanych, z których składa się łącznie 10 wież wiatrowych. Długość każdego elementu to 20 m, masa waha się w granicach 50-60 ton. Wysokość samej wieży to 120 m. Każda wieża złożona jest z 22 prefabrykowanych elementów łukowych podzielonych na 6 pierścieniowych segmentów. Pierścień u podstawy składa się z 5 elementów i wraz z wysokością ilość elementów na pierścień maleje do tylko 2 elementów w partii przy głowicy.

Technologia

Wieże wiatrowe utożsamiane są przeważnie z konstrukcją stalową. Pierwsze wieże pod turbiny wiatrowe wykonywane były jako konstrukcje kratowe. Z czasem zostały one jednak wyparte przez stalowe wieże cylindryczne. Obecnie na świecie można zauważyć tendencję do coraz częstszego stosowania prefabrykowanych elementów żelbetowych do konstrukcji całych wież bądź też stosowania wież hybrydowych, czyli połączenia konstrukcji żelbetowej ze stalową. Niesie to ze sobą szereg zalet. Przede wszystkim pozwala na budowanie wież o wysokościach w znaczny sposób przekraczających możliwości konstrukcji stalowych, bez konieczności stosowania dodatkowych odciągów. Skutkuje to z kolei zastosowaniem wirników o większych średnicach i analogicznie generatorów o większej mocy. Wysokość wież wiatrowych na farmie Gostyń II to aż 120 m. Pozwala to na użycie wirników o średnicy 116 m i powierzchni obrotu równej 10 568 m2. Model wirnika przeznaczony do tego projektu to AW3000, o nominalnej mocy 3 MW. Kolejną zaletą konstrukcji żelbetowej w tego typu obiektach jest ich trwałość oraz odporność ogniowa. Nie bez znaczenia jest też niższy koszt produkcji i eksploatacji w porównaniu do jej stalowych odpowiedników.

Produkcja

Produkcja elementów w fabryce w Poznaniu trwała od końca marca do początku lipca 2015 r. Elementy produkowane były w specjalnie przeznaczonych do tego formach sprowadzonych z Hiszpanii. Betonowanie trwało od poniedziałku do piątku w trybie trzyzmianowym, zapewniając produkcję jednej wieży tygodniowo.

Proces produkcji został podzielony na kilka etapów: przygotowanie kosza zbrojeniowego, przeniesienie go do formy, betonowanie oraz rozformowanie po osiągnięciu przez beton wymaganej wytrzymałości. Na każdy element przypadało kilkanaście próbek do badań wytrzymałościowych: wytrzymałość wczesna do rozformowania po ok. 10 h oraz kolejno wytrzymałość 3-, 7-, 28- oraz 63-dniowa. Każdy z etapów podlegał szczegółowej kontroli, tak aby sprostać wysokim wymaganiom technicznym i jakościowym elementów.

Wybór produkcji elementów w fabryce Pekabex był jednym z aspektów skracających czas trwania całej inwestycji. Produkcja elementów przy pierwszej farmie wiatrowej Gostyń I odbywała się w wytwórni powstałej na placu budowy, a sama realizacja trwała ponad 2 lata. Przy opisywanej inwestycji, pomimo porównywalnej wielkości projektu, czas realizacji został skrócony do 8 miesięcy. Praca turbin wiatrowych rozpoczęła się w listopadzie 2015 r.

Rys. Model wieży wiatrowej, fragment z otworem drzwiowym

Transport

Niemałym przedsięwzięciem logistycznym okazała się organizacja transportu elementów z fabryki w Poznaniu na miejsce budowy w okolice wsi Szurkowo. Ze względu na ponadnormatywne wymiary elementów, przewóz prefabrykowanych elementów związany był z koniecznością uzyskania pozwoleń na pilotowany transport ponadgabarytowy kategorii VII. Ponadto mógł on odbywać się jedynie w godzinach nocnych (00:00-06:00). Trasa została wyznaczona tak, aby infrastruktura drogowa była w stanie przenieść ciężar ładunku. Ponadto, ze względu na szerokość elementów, każdej nocy należało demontować i ponownie montować oznakowanie drogowe.

Elementy transportowane były pojedynczo ze względu na swój nietypowy kształt oraz duży ciężar. Do tego celu przygotowano wyprofilowane podkłady drewniane zakończone podkładką elastomerową, podpierające element w dwóch miejscach.

Dodatkowo, ze względu na gabaryty sama fabryka oraz plac składowy wymagały odpowiedniego przygotowania. Bramy wyjazdowe z fabryki zostały maksymalnie poszerzone, zmodernizowano suwnice w hali oraz przygotowano utwardzony plac składowy o powierzchni 11 700 m2. Pozwoliło to na zeskładowanie aż 64 elementów w szczytowym momencie, uwzględniając dodatkowo niezbędne miejsce do manewru 2 suwnic bramowych kołowych o udźwigu 60 ton, zakupionych specjalnie na potrzeby tego projektu. W celu dodatkowej optymalizacji powierzchni składowania elementy sztaplowano, przygotowując w tym celu betonowe podkłady zakończone elastomerowymi przekładkami.

Podsumowanie

Całe przedsięwzięcie można uważać za wielki sukces obu firm. Nowo powstała farma wiatrowa będzie w stanie wyprodukować 82 GWH energii rocznie, co przekłada się na zapotrzebowanie 40 000 gospodarstw domowych. Pozwoli to na zmniejszenie produkcji dwutlenku węgla do atmosfery z konwencjonalnych elektrowni o ok. 79 000 ton w skali roku. Zainteresowanie wykorzystaniem potencjału wiatrowego w Polsce rośnie, dlatego w przyszłości z całą pewnością możemy spodziewać się kolejnych inwestycji w energetykę wiatrową.

Karolina Pająk

Pekabex Bet S.A.

Zdjęcia i rysunek: archiwum Grupy Pekabex