Zasady planowania dylatacji oraz uszkodzenia ich uszkodzenia.

Zasady planowania dylatacji

Jeżeli z określonych względów (np. niedopuszczenie do zarysowania się płyty posadzki, brak pewności, że zastosowane zbrojenie zabezpieczy ją przed zarysowaniem, określone możliwości techniczne wykonawcy) konieczne jest wykonanie płyty betonowej z dylatacjami, muszą być spełnione następujące warunki:

– przyjęcie pól najlepiej kwadratowych lub prostokątnych, ale o wymiarach boków B/L < 1,5, przy czym zaleca się stosunek 1:1;

– szczeliny poprzeczne powinny się krzyżować z podłużnymi i ich łączenia nie mogą być wzajemnie poprzesuwane;

– niestosowanie płyt wąskich lub zakończonych spiczasto, gdyż bardzo prawdopodobne są wtedy obłamania lub pękania;

– unikanie dylatacji w miejscach występowania dużych sił skupionych;

– niestosowanie szczelin podłużnych na trasach ruchu kołowego oraz unikanie skrzyżowań na głównych ciągach transportowych;

– w przypadku płyt zaprojektowanych jako tzw. związane z podbudową (leżących np. na starej podbudowie betonowej) spoiny w nowej nawierzchni muszą się pokrywać ze starymi wykonanymi w płycie będącej podbudową;

– niestosowanie wklęsłych naroży (jeżeli takie występują, należy je dodatkowo ponacinać);

– szczeliny wykonywane w płycie betonowej na izolacji termicznej należy dyblować;

– dyblowane także powinny być szczeliny poprzeczne na trasach ruchu kołowego przy naciskach kół > 60 kN, a przy nacisku > 40 kN należy dyblować szczeliny nacinane przy rozstawach powyżej 6 m oraz dylatacje robocze przy rozstawach powyżej 8 m.

Odległość między poszczególnymi dylatacjami jest uzależniona od następujących czynników:

– grubości płyty betonowej,

– lokalizacji (w zamkniętej hali, pod wiatą czy bezpośrednio na wolnym powietrzu),

– temperatury panującej w czasie twardnienia betonu,

– przyjętej technologii betonowania – metoda długich pasów, metoda wielkich powierzchni – beton próżniowy, beton zbrojony włóknami stalowymi itp.,

– sprzętu stosowanego do wykonywania płyty nawierzchni,

– równości podbudowy,

– wielkości tarcia betonu po podbudowie,

– wielkości i sposobu działania obciążeń długotrwałych,

– szczególnych wymogów inwestora co do użytkowania nawierzchni,

– wymagań dotyczących rysoodporności posadzki (czy dopuszcza się powstanie rys, czy nawierzchnia musi zostać niezarysowana),

– ilości stali zbrojeniowej,

– występowania lokalnych przeszkód w postaci słupów, kanałów, ścian, obniżeń w posadzce itp.,

– zakładanego sposobu pielęgnacji świeżego betonu (stosowania dodatkowych zabiegów w postaci przykrycia folią, zraszania wodą, natryskiwania pielęgnacyjnym środkiem powłokotwórczym).

W tablicy przedstawiono stosowane rozstawy między szczelinami w zależności od lokalizacji i przyjętej technologii wykonania płyty betonowej według wytycznych niemieckich. Jak podano w tablicy, w halach zamkniętych możliwe są, przy zastosowaniu tzw. specjalnej technologii wykonawstwa, rozstawy między szczelinami do 12 m. Odstępy przekraczające 12 m w standardowych betonowych podłogach przemysłowych są na ogół tylko wtedy dopuszczalne, gdy zakłada się możliwości wystąpienia rys. Zbliżone wartości podaje norma amerykańska [1], uzależniając dodatkowo rozstaw dylatacji od grubości płyty.

Jeśli niepożądane jest wykonywanie szczelin dylatacyjnych, a musi zostać zagwarantowana rysoodporność posadzki (lub szerokość rys musi się mieścić w wyznaczonym przepisami zakresie), konieczne jest zastosowanie zbrojenia ciągłego, ewentualnie w połączeniu ze zbrojeniem rozproszonym. Ideą rozwiązania jest pozostawienie możliwości powstawania kontrolowanych spękań nawierzchni. Możliwe jest wykonywanie powierzchni bez dylatacji o wielkości nawet kilku tysięcy metrów kwadratowych. Technologia ciągłego zbrojenia płyty wymusza zastosowanie dużych ilości stali zbrojeniowej oraz zapewnienie bardzo ostrego reżimu wykonawstwa.

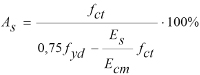

Ilość zbrojenia przeciwskurczowego można obliczyć ze wzoru (7.1) normy [3]. W celu określenia ciągłego zbrojenia w przekroju płyty w jednym kierunku można stosować również wzór:

gdzie: As – procentowa zawartość zbrojenia podłużnego w przekroju betonowym płyty, fct – wytrzymałość betonu na rozciąganie bezpośrednie [MPa], fyd – granica plastyczności stali zbrojeniowej [MPa], 0,75 fyd – dopuszczalne naprężenie w stali [MPa], Es – moduł sprężystości stali zbrojeniowej [MPa], Ecm – moduł sprężystości betonu [MPa].

Wskaźnik zbrojenia podłużnego wynosi wtedy około 0,7% w stosunku do przekroju betonu. Przy takim zbrojeniu zaobserwowana rozwartość rys nie przekracza 0,5 mm, rysy są usytuowane średnio w odległościach 1-3 m. Jeżeli powstawanie rys jest całkowicie wykluczone, należy stosować sprężanie nawierzchni.

Uszkodzenia dylatacji

Uszkodzenia przerw dylatacyjnych są zwykle trudne do usunięcia. Ich przyczyną są najczęściej błędy projektowe i wykonawcze. Niewłaściwe wykonanie dylatacji, zła jakość kitów wypełniających przyczyniają się do powstawania nieszczelności, przez które, w głąb warstw podłogi, może przedostawać się wilgoć, różnego rodzaju środki agresywne oraz inne zanieczyszczenia. Powoduje to zawilgacanie i degradację podłoża, warstw izolacyjnych i podkładu betonowego. Szczególnie podatne na odkształcenia są narożniki płyt – wskutek koncentracji naprężeń skurczowych i eksploatacyjnych naprężeń rozciągających. Każda naprawa musi zostać poprzedzona wnikliwą analizą i wcześniejszym usunięciem przyczyn usterek. Niestety wielokrotnie się zdarza, że kosztowne naprawy są nieskuteczne, gdyż nie została właściwie zdiagnozowana przyczyna powstałych szkód.

|

Tabl. Stosowane rozstawy między szczelinami w zależności od lokalizacji nawierzchni i przyjętej technologii wykonania płyty betonowej [2]

|

||||||||||

Poniżej przytoczono najważniejsze przyczyny powstawania uszkodzeń:

– niedostatecznie zagęszczone podłoże, co może powodować nadmierne osiadanie;

– brak warstw poślizgowych pod płytą betonową podłogi;

– zastosowanie materiałów o złej jakości, np. mieszanki betonowej o niskiej wytrzymałości;

– niedostateczna pielęgnacja podłogi lub jej brak;

– brak dylatacji obwodowych;

– zbyt późne przystąpienie do nacinania dylatacji skurczowych oraz zbyt duże ich rozstawy, co skutkuje pojawieniem się rys ciągłych w środku pól (fot. a);

– niewłaściwy układ dylatacji i złe proporcje poszczególnych pól (fot. b);

– zbyt wczesne poszerzanie dylatacji oraz brak właściwych zabezpieczeń, skutkujące wykruszeniem krawędzi wskutek ruchu wózków widłowych;

– brak ukosowania górnych krawędzi szczelin przed ich wypełnieniem, co powoduje wykruszenia krawędzi (fot. c);

– brak dyblowania lub złe położenie dybli w dylatacjach konstrukcyjnych (fot. d), co może prowadzić do klawiszowania lub pękania posadzki wokół dylatacji;

– niestaranne nacinanie dylatacji i niedocinanie ich przy ścianach (fot. e);

– nacinanie pod zbyt ostrym kątem (fot. f);

– niewłaściwie oddylatowane i zazbrojone naroża wklęsłe płyty;

– brak wypełnienia dylatacji, do której dostały się ziarna kwarcu, powodując powstanie drobnych wykruszeń;

– zastosowanie niewłaściwych materiałów do wypełnienia dylatacji lub wkładek dylatacyjnych oraz zbyt wczesne ich wypełnienie;

– odspojenia kitów wypełniających wskutek niewłaściwej aplikacji, np. zbyt wczesnego wypełnienia – przed zakończeniem procesów skurczowych, zanieczyszczeń lub zawilgocenia ścian dylatacji (fot. g);

– kotwienie słupów i podwalin do płyty betonowej podłogi przemysłowej;

– brak dylatacji wokół słupów nośnych (fot. h);

– korozja i uszkodzenia elementów zabezpieczających naroża dylatacji – szczególnie w podłogach narażonych na bezpośrednie działanie czynników atmosferycznych lub na działanie agresywnego środowiska;

– brak profili ochronnych w przypadku dużych obciążeń od wózków widłowych (>60 kN);

– miejscowe przeciążenia od obciążeń skupionych i środków transportowych;

– nieprzerwane zbrojenie w miejscu dylatacji;

– zbyt wczesne rozpoczęcie eksploatacji posadzki.

Podsumowanie

Wymagania stawiane podłogom przemysłowym są bardzo różnorodne i zależą przede wszystkim od sposobu ich użytkowania. Właściwa i bezawaryjna ich eksploatacja zależy w dużej mierze od przyjętego systemu dylatacji. Wszelkiego rodzaju uszkodzenia oraz rysy spowodowane przez ich wadliwe działanie są bardzo trudne do naprawy. Z tego powodu konieczne jest, aby każdorazowo dylatacje były elementem wnikliwej analizy projektowej. Bardzo istotna jest wiedza o tym, jakie czynniki najbardziej odpowiadają za powstawanie wad i usterek. Poznanie i zrozumienie tych powodów może przyczynić się do znacznego ograniczania lub eliminacji niechcianych uszkodzeń.

Piotr Hajduk

Biuro Konstrukcyjno-Budowlane HAJDUK

Literatura

1. ACI 360R-10 Guide to Design of Slabs-on Ground.

2. G. Lohmeyer, K. Eberling, Betonbóden fur Produktions- und Lagerhallen: Planung, Bemessung, Ausfuhrung,Verlag: Bud + Technik., Dusseldorf 2012.

3. PN-EN 1992-1-1:2008 Eurokod 2: Projektowanie konstrukcji z betonu, Część 1-1: Reguły ogólne i reguły dla budynków.