Remonty awaryjne zbiorników nierównomiernie osiadających i uszkodzonych działaniem wiatru oraz spawanie pękniętego płaszcza zbiornika częściowo wypełnionego ropą naftową.

Remonty awaryjne zbiorników nierównomiernie osiadających

Nierównomierne osiadanie zbiorników występuje najczęściej wówczas, gdy są one zlokalizowane na terenach objętych szkodami górniczymi lub posadowione są na gruntach słabonośnych zwłaszcza przewarstwionych iłami na głębokości kilku metrów poniżej poziomu terenu. Remont zbiornika zlokalizowanego na terenie występowania szkód górniczych omówiono poniżej.

Jest to zbiornik o pojemności 10 tys. m3, jego pływający dach jest typu pontonowo-membranowego. Średnica płaszcza zbiornika wynosi 30,85 m, a jego wysokość 18,0 m.

Zbiornik poddano próbie wodnej bez wcześniejszego sprawdzania kształtu płaszcza. Próba wodna skończyła się niepowodzeniem – dach zakleszczył się w płaszczu na wysokości 10 m ponad dnem, to jest 8 m poniżej górnej krawędzi płaszcza.

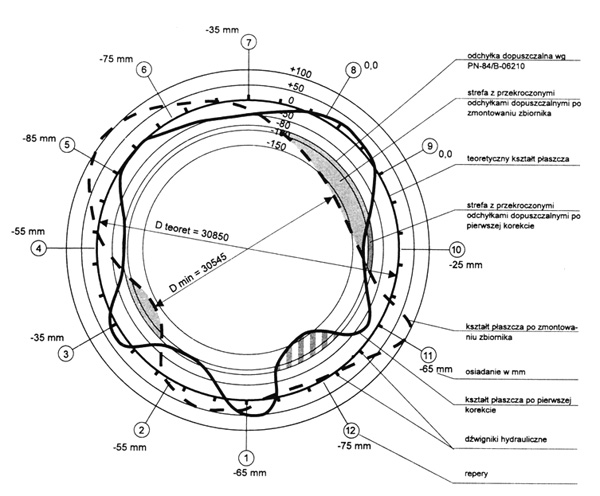

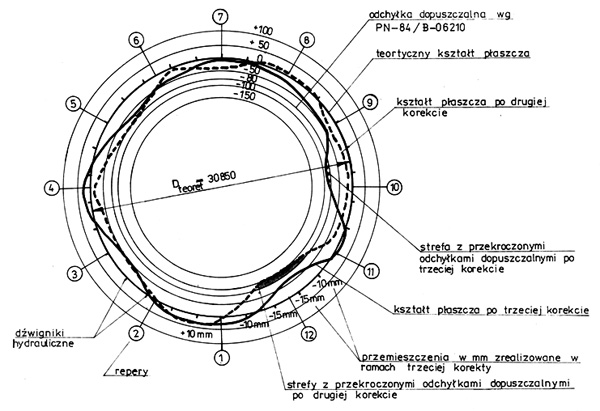

Wyniki pomiarów geodezyjnych przeprowadzonych po awarii zbiornika pozwoliły na przedstawienie kształtu górnej krawędzi płaszcza (rys. 1). Na rysunku tym podano równocześnie wartości osiadań zbiornika pomierzone na 12 reperach rozmieszczonych w równych odstępach na obwodzie dna.

Rys. 1.Kształt górnej krawędzi płaszcza zbiornika V = 10 tys. m3 po zmontowaniu (gruba linia przerywana) i po pierwszej korekcie (gruba linia ciągła). Deformacje płaszcza podano w skali skażonej

Zestawienie kształtu górnej krawędzi płaszcza z wynikami osiadań pozwala na sformułowanie następujących wniosków:

– największe osiadanie zbiornika występuje w punktach położonych na końcach dwóch średnic usytuowanych w sąsiedztwie reperów 5 i 11 (-8 mm i -65 mm) oraz reperów 6 i 12 (-75 mm i -75 mm),

– na kierunku tych samych średnic występuje największe wydłużenie – zowalizowanej górnej części płaszcza zbiornika,

– korekta posadowienia zbiornika powinna dać istotną poprawę kształtu płaszcza.

Działania takie, zalecone przez Politechnikę Gdańską na innym placu budowy, dały dobre wyniki.

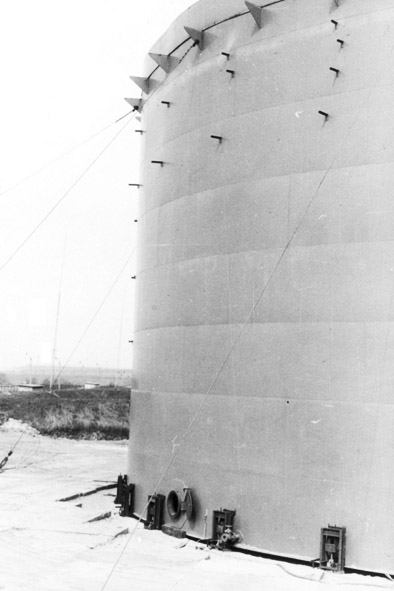

Korekta kształtu płaszcza poprzez regulację poziomu jego posadowienia może być skuteczna tylko po zapewnieniu swobody odkształceń górnej krawędzi płaszcza. Aby spełnić ten warunek, odcięto chodnik dla obsługi na górnym pierścieniu płaszcza oraz kątownik 80×80×8 wieńczący płaszcz. Zabezpieczenie płaszcza przed deformacjami wywołanymi przez działanie wiatru uzyskano, stosując 12 odciągów rozpiętych pomiędzy pierścieniem płaszcza a kotwami wykonanymi w gruncie (fot. 1).

Fot. 1.Płaszcz zbiornika zabezpieczony odciągami przed ewentualnymi deformacjami, które mogłyby zostać wywołane przez obciążenie wiatrem

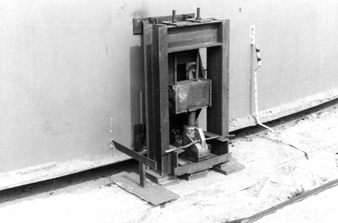

Płaszcz zbiornika uniesiono trzydziestoma dźwignikami hydraulicznymi za pomocą specjalnie zaprojektowanych uchwytów (fot. 2).

Fot. 2.Płaszcz zbiornika uniesiony dźwignikami hydraulicznymi

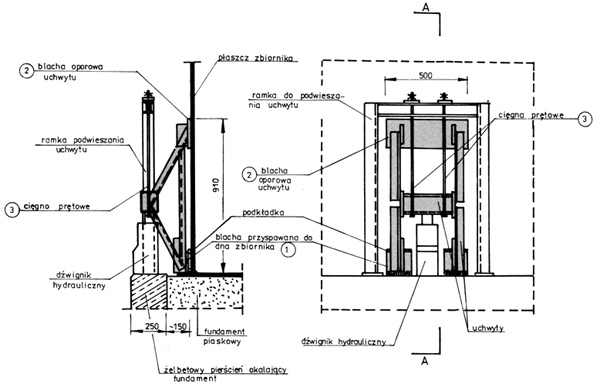

Dźwigniki oparte były na pierścieniu żelbetowym okalającym fundament. Uchwyty do podnoszenia zbiornika nie powinny być łączone z płaszczem za pośrednictwem spoin, unika się dzięki temu karbów w najniższym pierścieniu płaszcza, który jest szczególnie zagrożony kruchym pęknięciem. Są to karby strukturalne, a mogą być także karby postaciowe w wyniku podtopienia powstałych podczas odcinania uchwytów. W omawianym przypadku zastosowano więc uchwyty przyspawane do obwodu dna i opierające się na płaszczu za pośrednictwem wyprofilowanej blachy u góry uchwytu. Przy opisywanym remoncie nie można było zastosować najlepszego rozwiązania, jakim jest uchwyt zakończony poziomym wspornikiem wprowadzanym pod dno – zbyt mała była odległość pomiędzy obwodem dna a żelbetowym pierścieniem okalającym fundament. W celu ustabilizowania poziomu podniesionego płaszcza zbiornika w okresie wykonywania pomiarów geodezyjnych zaprojektowano ramki okraczające uchwyty. Uchwyty były podwieszane do tych ramek za pośrednictwem dwóch cięgien z nagwintowanymi końcówkami (rys. 2). Regulację poziomu posadowienia płaszcza wykonano w trzech etapach. Pierwszy etap miał na celu wyeliminowanie deformacji powstałych w wyniku nierównomiernego osiadania, w dwóch następnych etapach regulacji korygowano deformacje będące efektem błędów montażu. W pierwszym etapie regulacji uniesiono więc płaszcz tak, aby poszczególne repery przemieścić o równowartość stwierdzonego na nich osiadania plus 80 mm, bo taką średnicę miał przewód, którym podawano torkret przy wypełnianiu przestrzeni pomiędzy dnem zbiornika a fundamentem. Po zrealizowaniu pierwszego etapu korekty posadowienia kształt górnej krawędzi płaszcza był wciąż niezadowalający. W dwóch następnych etapach, regulując już tylko poziomy wybranych dźwigników, uzyskano kształt płaszcza wprawdzie nie idealny, ale zapewniający swobodne przemieszczanie się dachu pływającego (rys. 3).

Rys. 2.Uchwyt do podnoszenia płaszcza zbiornika zastosowany w omówionej naprawie

Rys. 3.Kształt górnej krawędzi płaszcza po drugiej korekcie (gruba linia przerywana) i po zakończeniu naprawy, po trzeciej korekcie (gruba linia ciągła). Dźwigniki, przy których nie podano wartości przemieszczeń, nie były uruchamiane podczas trzeciej korekty

Kształt górnej krawędzi jest wciąż daleki od kształtu teoretycznego, ale należy uwzględnić także lokalne deformacje występujące na całej wysokości płaszcza. Pokazano je na dwóch charakterystycznych przekrojach płaszcza – przekrój 3-9 – po zmontowaniu zbiornika płaszcz w tym przekroju miał najmniejszą średnicę (rys. 4a). Przekrój 5-11 (rys. 4b) znajduje się w sąsiedztwie największego rozchylenia górnej krawędzi płaszcza po zmontowaniu zbiornika. Oprócz dużej nieregularności kształtu tych tworzących rys. 4b pokazuje jednak także skuteczność zastosowanej metody naprawy.

Rys. 4.Deformacje wzdłuż charakterystycznych tworzących płaszcza po zmontowaniu zbiornika i po trzeciej korekcie kształtu płaszcza: a) przekrój przez repery 3 i 9, b) przekrój przez repery 5 i 11

Dźwigniki hydrauliczne rozmieszczone były na obwodzie płaszcza co 3,23 m, sztywność płaszcza nie pozwalała na uzyskanie różnicy w przemieszczeniu pionowym tłoków dwóch sąsiednich dźwigników większej niż 5–10 mm.

Po trzecim etapie korekty kształtu płaszcza, gdy uznano uzyskany stan za zadowalający, usztywniono górną krawędź płaszcza pierścieniem montażowym z dwuteownika 220 i następnie przyspawano pierścień wiatrowy – chodnik dla obsługi nad najwyższym pierścieniem blach.

Po awaryjnym zakleszczeniu się dachu pływającego – a więc przed remontem pozostawiono w zbiorniku wodę przez pół roku w celu dokonania konsolidacji piaskowego fundamentu. Po zakończeniu regulacji kształtu płaszcza szczelinę pomiędzy dnem zbiornika a fundamentem wypełniono torkretem, wtłaczając go pod ciśnieniem 0,5 MPa. Zużyto około 17 m3 betonu.

Remonty awaryjne zbiorników uszkodzonych działaniem wiatru

Awarie wywołane działaniem wiatru zdarzają się najczęściej podczas budowy lub remontu zbiorników. W okresie eksploatacji płaszcz zbiornika jest zabezpieczony przed deformacjami spowodowanymi obciążeniem wiatrem dzięki rozciąganiu blach wywołanemu przez parcie hydrostatyczne magazynowanego w zbiorniku paliwa płynnego.

Jeden z przypadków uszkodzenia w Polsce zbiornika o pojemności 5 tys. m3 w czasie remontu pokazano na fot. 3. Podczas wymiany konstrukcji nośnej dachu stałego górna krawędź płaszcza okresowo nie była stężona przez radialne żebra kopuły dachowej. Awaria z podobnej przyczyny wydarzyła się przy budowie grupy dwupłaszczowych zbiorników o pojemności 1 tys. i 2 tys. m3 wykonywanych metodą rulonową.

Fot. 3.Płaszcz zbiornika załamany podczas konstrukcji nośnej dachu

Fot. 4.Uszkodzony działaniem wiatru zbiornik dwupłaszczowy (na pierwszym planie niezamontowane elementy pierścienia wiatrowego)

Oba płaszcze wszystkich budowanych zbiorników były rozwinięte z rulonów i styki montażowe zamykające płaszcze zewnętrzne były zespawane. W części zbiorników nie zamontowano pierścieni wiatrowych usztywniających górną krawędź płaszcza zewnętrznego – elementy tego pierścienia widoczne są na pierwszym planie na fot. 4. Jesienny silny wiatr zdeformował płaszcze tych zbiorników, które nie miały usztywnienia górnej krawędzi (fot. 5a). Awaryjny remont polegał na przyspawaniu do płaszcza odcinka dwuteownika, połączenia go linią z ciągnikiem gąsienicowym i „wyciągnięciu” zdeformowanego fragmentu płaszcza (fot. 5b). Skuteczność takiego działania można ocenić, przyjmując jako punkt odniesienia blachę innego koloru – fot. 5. Pierwszy etap naprawy poawaryjnej bardzo ułatwił drugi jej etap – wymianę blach płaszcza z ostrymi załamaniami lub pęknięciami.

a) b)

b)

b)

b)

Fot. 5.Płaszcz uszkodzonego zbiornika dwupłaszczowego: a) po awarii, b) po pierwszym etapie naprawy

Spawanie pękniętego płaszcza zbiornika częściowo wypełnionego ropą naftową

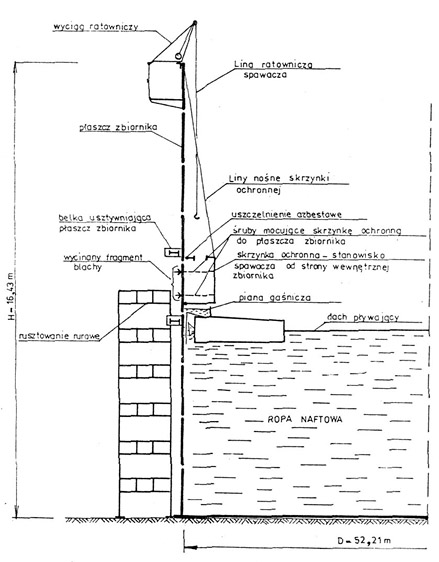

Zbiornik ma pojemność 32 tys. m3, jego średnica wynosi 52,21 m, a wysokość – 16,43 m. Dach pływający jest typu pontonowo-membranowego. Zbiornik został wybudowany w 1971 r. z dużymi nieprawidłowościami kształtu płaszcza i podtopieniami przy spoinach pionowych. Po jedenastu latach eksploatacji na jednej ze spoin pionowych w piątym od dołu pierścieniu płaszcza, grubość 13 mm, wystąpiło pęknięcie (fot. 6). Przyczyną pęknięcia były podtopienia przy spoinie znajdujące się w strefie „przeskoków blach”.

Fot. 6.Pęknięta spoina pionowa w płaszczu zbiornika

Płaszcz zbiornika, jak już podano, był lokalnie mocno zdeformowany i przy zmianie poziomu ropy naftowej w zbiorniku wklęśnięcia płaszcza skokowo zmieniły się w wypukłości. Pękniętą spoinę naprawiono w 1982 r. niefachowo przez przyspawanie na niej nakładki. Po pięciu latach nastąpiło kolejne pęknięcie i wówczas wykonano remont, który zapewnił szczelność zbiornika do chwili obecnej, tj. do 2009 r. Pęknięcia przy spoinie były dużej rozwartości i przebiegały to z jednej, to z drugiej jej strony. Postanowiono więc wyciąć w blasze pionowy pas szerokości 500 mm. Technologię naprawy zbiornika opracowano przy następujących założeniach:

a) naprawa będzie prowadzona przy częściowym wypełnieniu zbiornika ropą naftową. Jest to rozwiązanie tańsze i znacznie szybsze w realizacji, odpada bowiem czasochłonne czyszczenie zbiornika z resztek ropy naftowej i jej osadów. Czyszczenie jest natomiast niezbędne, gdy podczas robót spawalniczych na płaszczu dach pływający spoczywa na podporach na dnie zbiornika, czyli gdy pod dachem pływającym znajduje się powietrze. Wówczas opary wydzielające się z osadów ropy naftowej mogą stanowić poważne zagrożenie;

b) wycięty będzie fragment blachy piątego pierścienia płaszcza obejmujący pękniętą spoinę i naspawaną na niej nakładkę – ścięcie samej nakładki przy istniejącym wybrzuszeniu blachy byłoby technicznie trudne i pozostawiłoby niewątpliwie wpalenia w blasze płaszcza;

c) nowa blacha wypełniająca wycięty w płaszczu otwór będzie wspawaną spoiną typu X ze żłobieniem i podpawaniem grani. Przy styku blach grubości 13 mm jest to bowiem najbardziej racjonalne rozwiązanie;

d) stanowisko spawalnicze umieszczone wewnątrz zbiornika będzie odpowiednio zabezpieczone zarówno ze względu na ochronę przeciwpożarową, jak i ze względu na możliwość szybkiego ewakuowania spawacza.

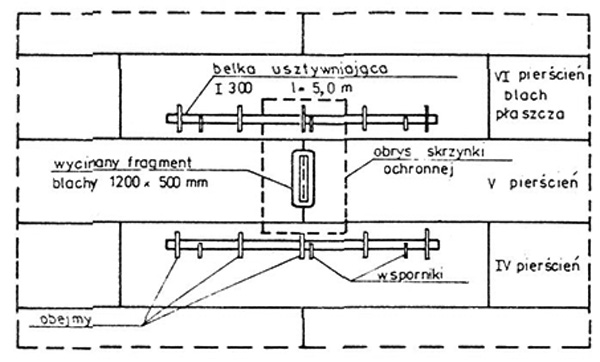

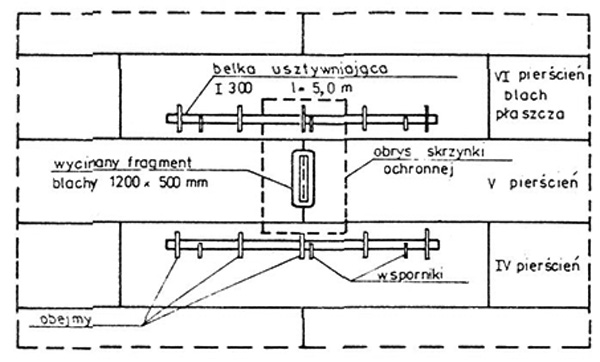

Podczas oględzin zbiornika zwrócono uwagę na duże nieprawidłowości kształtu jego płaszcza, zwłaszcza w sąsiedztwie pękniętej spoiny deformacje były nieregularne i duże co do wartości. Wycięcie otworu w płaszczu o tak nieregularnym kształcie groziło przemieszczeniem się deformacji i trudnościami we wspawaniu blachy wypełniającej otwór. Dlatego rejon uszkodzonego styku usztywniono belkami z dwuteownika 300 mm nad i pod obrysem planowanego wycięcia (rys. 5a).

a)

b)

Rys. 5.Stabilizacja lokalnych deformacji płaszcza w okresie wycinania fragmentu blachy z uszkodzoną spoiną: a) schemat, b) widok

Skrzynka ochronna użyta w omawianej naprawie miała głębokość ok. 1,6 m oraz szerokość 1,5 m, mogła więc po uszczelnieniu jej styku z płaszczem spełniać dwa zadania:

– chronić wnętrze zbiornika przed rozżarzonymi odpryskami metalu nieodłącznie występującymi przy spawaniu lub cięciu,

– spełniać funkcję stanowiska spawalniczego wewnątrz zbiornika.

Skrzynka ochronna w górnej swojej ścianie miała właz, przez który spawacz dostawał się do jej wnętrza. Właz ten spełniał także funkcję otworu wentylacyjnego, przez który odprowadzane były gazy powstające podczas spawania. Spawacz pracujący wewnątrz skrzynki ochronnej wyposażony był w szelki ratunkowe połączone liną z kołowrotem wyciągu na górnej krawędzi płaszcza. Mógł więc być szybko ewakuowany z wnętrza zbiornika w razie zagrożenia.

W celu zwiększenia bezpieczeństwa w rejonie skrzynki ochronnej wykonane było na dachu pływającym dodatkowe zabezpieczenie przeciwpożarowe z piany gaśniczej (rys. 6, fot. 7). Ponieważ skrzynka ochronna ograniczała swobodny dostęp do spawania na całej wysokości styku wynoszącej 1,2 m, dlatego w miarę postępu spawania skrzynkę opuszczono na linie nośnej. Było to możliwe, ponieważ pręty mocujące skrzynkę do płaszcza mogły być przesuwane na uchwytach znajdujących się na tylnej ścianie skrzynki.

Rys. 6.Schemat zabezpieczeń zbiornika podczas wycinania w płaszczu uszkodzonej spoiny wraz z sąsiadującym fragmentem blachy

Fot. 7.Grodza z gliny ograniczająca strefę chronioną – wykonano ją pomiędzy burtą pianową na dachu pływającym a płaszczem zbiornika

Wycięcie fragmentu blachy z pękniętym stykiem i wspawanie nowej blachy trwało cztery dni. Spoiny wykonane podczas naprawy zostały w 100 procentach zbadane metodą radiologiczną. Uzyskano pierwszą i drugą klasę jakości spoin.

Omówiony remont zbiornika cechowały „rozwiązania niestandardowe z pogranicza kontrolowanego ryzyka”.

prof. dr hab. inż. Jerzy Ziółko

Politechnika Gdańska i Uniwersytet

Technologiczno-Przyrodniczy w Bydgoszczy

Artykuł oparty na referacie przygotowanym na XXIII WPPK, Szczyrk 2008 r.

Literatura

1. Rozporządzenie Ministra Gospodarki z 21 listopada 2005 r. w sprawie warunków technicznych, jakim powinny odpowiadać bazy i stacje paliw płynnych, rurociągi przesyłowe dalekosiężne służące do transportu ropy naftowej i produktów naftowych i ich usytuowanie (Dz.U. z 2005 r. Nr 243, poz. 2063 wraz ze zmianami z 12 grudnia 2007 r. – Dz.U. z 2007 r. Nr 240, poz. 1753).

2. J. Ziółko, E. Supernak, Naprawa zbiorników stalowych na paliwa płynne uszkodzonych wskutek korozji wżerowej, „Inżynieria i Budownictwo” nr 7/1996.

3. J. Ziółko, Remonty stalowych zbiorników na ropę naftową i paliwa płynne, LI Konferencja Naukowa Komitetu Inżynierii Lądowej i Wodnej PAN „Krynica 2005” – tom 1.

4. Z. Agócs, J. Ziółko, J. Vičan, J. Brodniansky, Assessment and refurbishment of Steel Structures, Spon Press Taylor & Franic Group, ISTER SCIENCE Ltd. London and New York, Bratislava 2005.

5. J. Ziółko, Remonty zbiorników stalowych, „Materiały Budowlane” nr 11/2005.

6. Z. Budkiewicz, P. Jereczek, T. Mikulski, Montaż płaszczy osłonowych i zbiorników stalowych metodą podbudowy, „Inżynieria i Budownictwo” nr 11/2007.

7. J. Ziółko, T. Mikulski, E. Supernak, Modernizacja jednopłaszczowych stalowych zbiorników walcowych na ciecze palne, Prace Naukowe Instytutu Budownictwa Politechniki Wrocławskiej nr 90 Seria: Studia i Materiały nr 19, Budownictwo w energetyce, Wrocław 2008.

8. J. Ziółko, T. Mikulski, E. Supernak, Analiza stateczności wewnętrznej powłoki walcowego pionowego zbiornika dwupłaszczowego w warunkach próby wodnej, XLVIII Konferencja Naukowa Komitetu Inżynierii Lądowej i Wodnej PAN i Komitetu Nauki PZITB, Opole–Krynica 2002, tom 2.