W pomieszczeniach, np. w zakładach spożywczych, mleczarniach, browarach, poza działaniem wody zawierającej agresywne media trzeba się liczyć również z obciążeniami mechanicznymi.

Przez pojęcie pomieszczeń wilgotnych/mokrych zwykle rozumie się pomieszczenia typu natryski, pralnie, łazienki itp. Skutecznym zabezpieczeniem przeciwwilgociowym takich pomieszczeń jest izolacja podpłytkowa (zespolona) wykonana najczęściej z dyspersyjnej masy polimerowej (tzw. folii w płynie) lub elastycznego szlamu.

Sytuacja zmienia się jednak, gdy dochodzą obciążenia agresywnymi mediami oraz obciążenia mechaniczne. Jednoznacznie określają to wytyczne ZDB: Verbundabdichtungen. Hinweise für die Ausführung von flüssig zu verarbeitenden Verbundabdichtungen mit Bekleidungen und Belägen aus Fliesen und Platten für den Innen- und Außenbereich, ZDB Merkblatt, 2012, definiując tzw. klasę C – intensywne obciążenie wodą bezciśnieniową zawierającą agresywne media – pomieszczenia wewnętrzne obciążone w sposób bezpośredni lub pośredni wodą użytkową lub stosowaną do czyszczenia/mycia z dodatkowym oddziaływaniem chemicznie agresywnych związków, np. kuchnie w zakładach zbiorowego żywienia, pomieszczenia w zakładach spożywczych, browarach, mleczarniach, rzeźniach, zakładach przetwórstwa rybnego (bardzo częste mycie/zmywanie lub długotrwałe oddziaływanie wody bezciśnieniowej) (fot. 1).

Fot. 1 Kuchnia w zakładzie zbiorowego żywienia, typowy przykład pomieszczenia, którego posadzka i ściany narażone są na oddziaływanie wody z agresywnymi mediami (fot. Agrob Buchtal)

W tego typu pomieszczeniach trzeba liczyć się także z obciążeniami mechanicznymi. To wszystko wymusza inne podejście do problemu, należy wręcz mówić o posadzce przemysłowej. Konieczne staje się zaprojektowanie nie tylko posadzki, ale także poszczególnych warstw podłogi w sposób:

– chroniący beton nośny przed agresywnymi czynnikami;

– zapobiegający przed przedostawaniem się agresywnych substancji do wód gruntowych (dodatkowa hydroizolacja);

– zabezpieczający osoby pracujące w pomieszczeniu przed poślizgnięciem się, zwłaszcza na mokrej powierzchni posadzki;

z uwzględnieniem:

– szczegółowych rozwiązań dylatacji konstrukcyjnych, strefowych, brzegowych itp. oraz ich uszczelnienia;

– uszczelnień w obrębie wpustów punktowych i liniowych;

– wymaganej klasy antypoślizgowości oraz tzw. przestrzeni wypełnienia.

Zabezpieczenie wodochronne jest zatem o wiele bardziej skomplikowane niż dotyczące łazienek, pralni itp.

Konsekwencją analizy oddziaływających obciążeń będzie przyjęcie odpowiedniego układu warstw posadzki, co zapewni:

– odpowiednią wytrzymałość pozwalającą na przeniesienie obciążeń statycznych, dynamicznych i udarnościowych,

– szczelność,

– odporność mechaniczną na ścieranie,

– odporność na obciążenia chemiczne,

– odporność na obciążenia termiczne,

– odpowiednią antypoślizgowość,

– trwałość,

– odporność na starzenie,

– łatwość w utrzymaniu czystości.

W pomieszczeniach, w których poddaje się obróbce lub przetwarza środki spożywcze, powierzchnie podłóg muszą być utrzymane w dobrym stanie i muszą być łatwe do czyszczenia oraz dezynfekcji. Wymaga to stosowania trwałych, nieprzepuszczalnych, nienasiąkliwych, zmywalnych oraz nietoksycznych materiałów, odpornych na obciążenia mechaniczne, agresywne media oraz środki myjąco-dezynfekcyjne.

W praktyce stosuje się dwa warianty:

1. Z okładziną ceramiczną, klejoną i spoinowaną reaktywnymi (najczęściej epoksydowymi) zaprawami. Wymaga to wykonania tzw. uszczelnienia zespolonego (podpłytkowego) z elastycznej żywicy poliuretanowej lub epoksydowej.

2. Z warstwą użytkową (posadzką przemysłową) z żywicy reaktywnej (epoksydowej lub poliuretanowej).

Skuteczność każdego z tych wariantów zależy od przyjęcia poprawnego rozwiązania technologiczno-materiałowego, nie tylko warstwy użytkowej, lecz także pozostałych warstw podłogi.

Elastyczne chemoodporne podpłytkowe powłoki uszczelniające są dwuskładnikowymi, bezrozpuszczalnikowymi żywicami, składającymi się z komponentów żywic syntetycznych (na bazie poliuretanów i/lub epoksydów), z dodatkiem wypełniaczy, pigmentów i modyfikatorów. Zapewniają zabezpieczenie podłoża i szczelność przy obciążeniu wilgocią i wodą w obecności agresywnych mediów. Charakteryzują się elastycznością i bardzo dobrą przyczepnością do podłoża. Do zastosowań wewnętrznych odniesieniem nie jest norma [2] – dotyczy ona tylko zastosowań zewnętrznych, dlatego można bazować na normie [3]. Problemem może być zdefiniowanie tylko na podstawie [3] minimalnych wymagań stawianych tego typu materiałom. Norma ta podaje tylko właściwości materiałów i metody ich badań, co wymusza indywidualny dobór materiału do każdego przypadku obciążenia. Nie ma tu zdefiniowanych minimalnych wymagań, projektant na podstawie analizy obciążeń, wymagań użytkowych i wiedzy, własnego doświadczenia oraz wyników badań ocenia przydatność konkretnego materiału do konkretnych zastosowań. Norma przewiduje w tym zakresie zastosowań następujące sposoby zabezpieczeń powierzchni (tab. 1):

– ochronę przed wnikaniem (realizowaną w tym przypadku przez nałożenie powłoki),

– odporność chemiczną (realizowaną przez nałożenie powłoki).

Tab. 1 Obligatoryjnie deklarowane właściwości użytkowe wyrobów i systemów do ochrony powierzchniowej wg [3]

|

Metoda badania

|

Właściwości użytkowe

|

Ochrona przed wnikaniem

|

Odporność chemiczna

|

|

EN 1062-6

|

Przepuszczalność CO2

|

•

|

|

|

EN ISO 7783-1 EN ISO 7783-2 |

Przepuszczalność pary wodnej

|

•

|

|

|

EN 1062-3

|

Absorpcja kapilarna i przepuszczalność wody

|

•

|

♦

|

|

EN 13529

|

Odporność na silną agresję chemiczną

|

|

•

|

|

EN 1542

|

Przyczepność przy odrywaniu

|

•

|

•

|

|

· • Dla wszystkich zamierzonych zastosowań. n♦ Dla niektórych spośród zamierzonych zastosowań. Numery norm podano w takim brzmieniu, jak występują one w PN-EN 1504-2:2006. |

|||

Do określenia minimalnych wymagań stawianych reaktywnym materiałom do wykonywania podpłytkowych uszczelnień zespolonych można oprzeć się na zaleceniach [4], które definiują wymagania dla ciekłych żywic syntetycznych służących do wykonywania ciągłych izolacji chemoodpornych chroniących przed silnie agresywnym środowiskiem wg tab. 2 normy PN-EN 206-1:2003 Beton. Część 1: Wymagania, właściwości, produkcja i zgodność, które mogą być stosowane jako samodzielne zabezpieczenia lub zabezpieczenia stosowane pod wyprawy, wykładziny, wymurówki i posadzki chemoodporne (tab. 3).

Tab. 2 Obligatoryjne wymagania dotyczące właściwości użytkowych reaktywnych żywic uszczelniających wg [3]

|

Właściwości użytkowe

|

Metoda badania

|

Wymagania

|

|

Przepuszczalność CO2

|

EN 1062-6

|

Przepuszczalność CO2 SD> 50 m

|

|

Przepuszczalność pary wodnej

|

EN ISO 7783-1 EN ISO 7783-2 |

Klasa I Klasa II5 m ≤ SD≤ 50 m

Klasa III |

|

Absorpcja kapilarna i przepuszczalność wody |

EN 1062-3

|

w < 0,1 kg/m2 · h0,5

|

|

Odporność chemiczna (metoda badania nasiąkliwości)

|

EN ISO 2812-1

|

Odporność na działanie odpowiednich środowisk powinna odpowiadać odporności zdefiniowanej w EN 206-1 po 30 dniach działania; brak widocznych uszkodzeń

|

|

Odporność na silną agresję chemiczną Klasa I: 3 d bez nacisku Klasa II: 28 d bez nacisku Klasa III: 28 d z naciskiem Zaleca się stosowanie cieczy badawczych spośród 20 klas podanych w EN 13529, obejmujących wszystkie rodzaje powszechnie stosowanych chemikaliów. Zastosowanie innych cieczy badawczych może być uzgodnione pomiędzy zainteresowanymi stronami |

EN 13529

|

Zmniejszenie twardości o mniej niż 50%

|

|

Badanie przyczepności przy odrywaniu Podłoże odniesienia: MC (0,40) jak określono w EN 1766 pielęgnowane 7 dni |

EN 1542

|

Średnio [N/mm2] Systemy ze zdolnością mostkowania rys lub elastyczne a

Obciążone ruchem > 1,5 (1,0) b

|

|

aza powłoki sztywne uważa się powłoki o twardości Shore’a D ≥ 60 zgodne z EN ISO 868 bw nawiasach podano najmniejsze dopuszczalne wartości pojedynczych pomiarów Numery norm podano w takim brzmieniu, jak występują one w PN-EN 1504-2:2006. |

||

Tab. 3 Wybrane wymagania stawiane reaktywnym żywicom uszczelniającym wg [4]

|

|

Powłoki niezbrojone

|

Metoda badania

|

|

Przyczepność do betonu [MPa]

|

≥ 1

|

PN-EN 1542:2000 PN-EN ISO 4624:2004 |

|

Przepuszczalność wody pod zwiększonym ciśnieniem [MPa]

|

≥ 0,1

|

p. 6.6.1 ZUAT

|

|

Maksymalne naprężenia rozciągające [MPa]

|

≥ 2

|

PN-EN ISO 527-1:1998 PN-EN ISO 527-2:1998 PN-EN ISO 527-3:1998 |

|

Wydłużenie względne przy zerwaniu [%]

|

≥ 20

|

|

|

Elastyczność przez przeginanie [mm]/zdolność do pokrywania rys podłoża [mm]

|

≤ 5/≥ 0,25

|

PN-EN ISO 1519:2002

|

|

Odporność na działanie substancji chemicznych

|

zmniejszenie przyczepności po działaniu substancji chemicznej ≤ 20%

|

PN-EN 13529:2005

|

|

Numery norm podano w takim brzmieniu, jak występują one w ZUAT 15/VI.05-1/2009. |

||

Do przyklejania wykładzin i okładzin ceramicznych stosuje się kleje reaktywne (epoksydowe), klasyfikowane jako R1 lub R2 wg normy [6]. Wymagania techniczne podaje tab. 4.

Do spoinowania wykładzin i okładzin ceramicznych stosuje się kleje reaktywne (epoksydowe), klasyfikowane jako RG wg normy [7]. Wymagania techniczne podaje tab. 5.

Tab. 4 Wymagania techniczne stawiane klejom reaktywnym

|

Wymagania wg PN-EN 12004, kleje reaktywne klasy R1

|

|

|

Przyczepność początkowa [N/mm2]

|

≥ 2 MPa

|

|

Przyczepność po zanurzeniu w wodzie [N/mm2]

|

≥ 2 MPa

|

|

Wymagania wg PN-EN 12004, kleje reaktywne klasy R2

|

|

|

Wytrzymałość na ścinanie po szoku termicznym [N/mm2]

|

≥ 2 MPa

|

Tab. 5 Wymagania w stosunku do zapraw spoinujących

|

1.

|

Odporność na ścieranie [mm3]

|

≤ 250

|

|

2.

|

Wytrzymałość na zginanie po przechowywaniu w warunkach suchych [N/mm2]

|

≥ 30

|

|

3.

|

Wytrzymałość na ściskanie po przechowywaniu w warunkach suchych [N/mm2]

|

≥ 45

|

|

4.

|

Skurcz [mm/m]

|

≤ 1,5

|

|

5.

|

Absorpcja wody po 240 minutach [g]

|

≤ 0,1

|

Rozwiązanie z uszczelnieniem zespolonym i okładziną ceramiczną wymaga nie tylko zaprojektowania ułożenia płytek, ale i określenia, w dokumentacji technicznej, konkretnego rodzaju płytek lub minimalnych parametrów, którymi muszą się one cechować. W zasadzie stosuje się tu płytki przemysłowe, a to wymaga spełnienia wymogów odnośnie do odporności mechanicznej, odporności na zabrudzenia czy bezpieczeństwa użytkowania (śliskości). Pamiętać należy, że największe obciążenia mechaniczne powodują małe koła metalowe lub z tworzyw sztucznych. Dlatego też wymagana odporność mechaniczna płytek ułożonych w piekarni może być większa niż w magazynie, gdzie odbywa się ruch wózków widłowych (obciążenia powierzchni okładziny ceramicznej mogą przekraczać 20 MPa). Im większa grubość płytek, tym wyższe ich parametry wytrzymałościowe; w praktyce minimalna grubość płytek, pozwalająca na zgodną z przeznaczeniem eksploatację posadzki, to 12 mm, stosuje się także płytki znacznie grubsze (w przypadku dużych obciążeń mechanicznych – chemoodporne płytki o grubości 16–40 mm, dla obciążeń ruchem pieszym oraz małymi wózkami widłowymi na ogumionych kołach wystarczają płytki o grubości 12–16 mm). Zalecenia dotyczące zastosowania płytek w zależności od parametrów wytrzymałościowych są następujące:

– siła łamiąca poniżej 1500 N – zastosowanie możliwe przy normalnym obciążeniu, tzn. w budownictwie mieszkaniowym, w łazienkach, kuchniach itp.;

– siła łamiąca 1500–3000 N – możliwe obciążenia ruchem kołowym (koła pompowane), drobny przemysł, handel;

– siła łamiąca 3000–5000 N – możliwe obciążenia ruchem kołowym – koła gumowe pełne i pompowane – naprężenia do 6 MPa, przemysł;

– siła łamiąca 5000–8000 N – możliwe obciążenia ruchem kołowym – koła z tworzyw sztucznych i stalowe – naprężenia 6–20 MPa, przemysł, supermarkety;

– siła łamiąca powyżej 8000 N – możliwe obciążenia ruchem kołowym – koła stalowe – naprężenia powyżej 20 MPa.

Wymogi higieniczne (częste czyszczenie) wymuszają stosowanie płytek odpornych na ścieranie, o twardej i nienasiąkliwej strukturze oraz odpornych na plamienie. Niska nasiąkliwość (wg [8] będzie to grupa I – AIa, BIa, AIb lub BIb) to także bezwzględny wymóg, zwłaszcza przy obciążeniach olejem i smarami. Często się wymaga określenia odporności na: plamienie, słabe i mocne stężenie kwasów i zasad, środki czyszczące.

Istotne jest również:

– Oznaczanie odporności na uderzenie wg normy [9]. Badanie to jest wykonywane w przypadku płytek stosowanych w miejscach, gdzie odporność na uderzenie jest szczególnie ważna. W przypadku normalnych wymagań współczynnik odbicia wynosi 0,55. W przypadku zastosowań o intensywniejszym narażeniu na uderzenie wymagana jest większa wartość tego współczynnika

– Oznaczanie odporności na szok termiczny wg normy [10]. Badanie to powinno być stosowane w odniesieniu do płytek i płyt ceramicznych, które mogą być poddane miejscowej nagłej zmianie temperatury.

– Oznaczanie odporności chemicznej wg normy [11]. Badanie odporności na stężone kwasy i zasady dotyczy płytek i płyt ceramicznych, jeśli istnieje możliwość, że będą narażone na niszczące działanie odczynników chemicznych.

– Oznaczanie odporności na plamienie wg normy [12]. Badanie jest obowiązkowe w odniesieniu do płytek i płyt ceramicznych szkliwionych. W przypadku płytek i płyt nieszkliwionych, które mnogą być narażone na plamienie, zalecana jest konsultacja z producentem.

– Oznaczanie uwalnianego kadmu i ołowiu z płytek szkliwionych wg normy [13]. Badanie jest wykonywane w przypadku płytek i płyt szkliwionych stosowanych na powierzchniach ścian i blatów, gdzie przygotowuje się żywność i gdzie produkty żywnościowe mogą mieć bezpośredni kontakt z powierzchnią szkliwioną.

Ze względu na niebezpieczeństwo poślizgnięcia się konieczne jest uzyskanie dla posadzki odpowiedniej antypoślizgowości. Polskie przepisy nie definiują szczegółowo związanych z tym wymagań, dlatego warto skorzystać z niemieckich wytycznych [14] wskazujących dwa parametry: klasy antypoślizgowości oraz przestrzeni wypełnienia. Klasa antypoślizgowości definiowana jest zgodnie z [15] (Badanie wykładzin podłogowych. Oznaczenie właściwości przeciwpoślizgowej. Pomieszczenia i przestrzenie robocze o podwyższonym zagrożeniu poślizgowym. Metoda chodzenia – płaszczyzna nachylona); badanie polega na określeniu tzw. kąta zsuwania. Klasa antypoślizgowości to struktura wierzchniej warstwy, przy której przy nachyleniu pod odpowiednim kątem noga w typowym obuwiu roboczym nie poślizgnie się. Klasy antypoślizgowości oznacza się symbolami od R9 (kąt zsuwania 6–10o), przez R10 (kąt zsuwania między 10 a 19o), R11 (kąt zsuwania między 19 a 27o), R12 (kąt zsuwania między 27 a 35o) do R13 (kąt zsuwania większy od 35o).

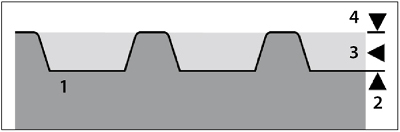

Przestrzeń wypełnienia mówi o zdolności powierzchni posadzki do gromadzenia zanieczyszczeń zarówno ciekłych, jak i stałych w sposób niepowodujący niebezpieczeństwa poślizgu, realizowany przez uzyskanie wolnej przestrzeni między najniższym a najwyższym punktem warstwy użytkowej posadzki. Wytyczne BGR rozróżniają klasy przestrzeni wypełnienia: V4, V6, V8 i V10 (cyfra wskazuje objętość dostępnej przestrzeni w cm3/dm2 powierzchni posadzki) (rys. 1).

Rys. 1 Schemat przestrzeni wypełnienia w posadzce z płytek: 1– płytka, 2 – poziom odpływu (odwodnienia posadzki), 3 – przestrzeń wypełnienia, 4 – poziom użytkowy posadzki (płaszczyzna, po której się chodzi) (rys. Agrob Buchtal)

Przykładowe zalecenia niemieckie zgodnie z powyższymi wytycznymi podano w tab. 6.

Tab. 6 Klasy antypoślizgowości i klasy przestrzeni wypełnienia

|

Pomieszczenia produkcji margaryny, tłuszczów, olejów

|

|

|

Wytapianie tłuszczów

|

R13 V6

|

|

Rafinacja olejów

|

R13 V4

|

|

Produkcja i pakowanie margaryny, tłuszczów spożywczych, rozlewanie olejów

|

R12

|

|

Ubojnie, masarnie, przerób mięsa

|

|

|

Rzeźnie

|

R13 V10

|

|

Przeróbka podrobów i wnętrzności

|

R13 V10

|

|

Rozbiór mięsa

|

R13 V8

|

|

Przygotowanie mięsa do kiełbas

|

R13 V8

|

|

Gotowalnie kiełbas

|

R13 V8

|

|

Produkcja surowych wędlin

|

R13 V6

|

|

Wędzarnie

|

R12

|

|

Peklownie

|

R12

|

|

Obróbka drobiu

|

R12 V6

|

|

Pakowalnie

|

R12

|

|

Pomieszczenia sprzedaży, gdzie dzieli się mięso

|

R12 V8

|

|

Kuchnie, stołówki

|

|

|

Kuchnie w gastronomii (restauracje, hotele) do 100 nakryć dziennie

|

R11 V4

|

|

Kuchnie w gastronomii (restauracje, hotele) ponad 100 nakryć dziennie

|

R12 V4

|

|

Kuchnie w schroniskach, sanatoriach, szkołach, przedszkolach, domach wypoczynkowych itp.

|

R11

|

|

Kuchnie w szpitalach i klinikach

|

R12

|

|

Kuchnie w zakładach zbiorowego żywienia (stołówki, kantyny)

|

R12 V4

|

|

Kuchnie w barach typu fast food i w tym podobnych pomieszczeniach |

R12 V4

|

|

Zmywalnie w gastronomii (restauracje, hotele), w zakładach zbiorowego żywienia (stołówki, kantyny),

|

R12 V4

|

|

Zmywalnie w schroniskach, sanatoriach, szkołach, przedszkolach, domach wypoczynkowych itp.

|

R11

|

|

Zmywalnie w szpitalach i klinikach

|

R12

|

|

Warsztaty samochodowe i naprawcze

|

|

|

Kanały

|

R12 V4

|

|

Myjnie

|

R11 V4

|

|

Hale napraw

|

R12

|

|

Pomieszczenia w zakładach opieki zdrowotnej, opieki społecznej, salony urody

|

|

|

Pomieszczenia do dezynfekcji (mokre)

|

R11

|

|

Pomieszczenia związane z nieczystościami

|

R10

|

|

Pomieszczenia wykonywania sekcji

|

R10

|

|

Pomieszczenia do kąpieli leczniczych, błotnych itp. zabiegów

|

R11

|

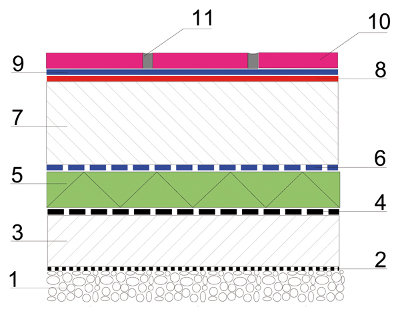

W zależności od rozwiązania konstrukcyjnego podłogi i jej umiejscowienia (strop, grunt, obecność termoizolacji itp.) układ warstw będzie się różnił. Rysunek 2 pokazuje schemat podłogi na gruncie. Widać wyraźnie, że na trwałość rozwiązania konstrukcyjnego mają wpływ wszystkie elementy składowe, począwszy od nośności zarówno podłoża gruntowego, jak i ułożonej na nim warstwy nośnej oraz dobór warstwy użytkowej (posadzki).

Pierwszą warstwą jest odpowiednio zagęszczone podłoże (piasek lub żwir) o grubości 20–30 cm. Następną warstwą jest beton podkładowy, układany na warstwie przerywającej podciąganie kapilarne. Sam piasek nie przerywa podciągania kapilarnego, konieczne jest wtedy dodatkowe ułożenie przepony z membrany kubełkowej lub grubej folii PE (zgrzewanej na zakładach). Podciąganie kapilarne może przerwać warstwa płukanego żwiru o uziarnieniu 8–32 mm (a przynajmniej 8–16 mm) i grubości nie mniejszej niż 20 cm.

Rys. 2 Posadzka przy stałym lub czasowym obciążeniu cieczami oraz silnie agresywnymi mediami; dodatkowe obciążenia mechaniczne; wariant z chemoodporną okładziną ceramiczną: 1– warstwa przerywająca podciąganie kapilarne – żwir płukany 8–16 mm; 2 – folia PE lub membrana kubełkowa; 3 – konstrukcyjny beton podkładowy; 4 – hydroizolacja (papa termozgrzewalna, membrana samoprzylepna, polimerowo-bitumiczna masa typu KMB, membrana z tworzyw sztucznych); 5 – termoizolacja; 6 – warstwa ochronna – chemoodporna membrana zgrzewana lub sklejana na zakładach; 7 – beton nośny; 8 – chemoodporna żywica uszczelniająca (poliuretanowa/epoksydowa); 9 – klej epoksydowy; 10 – chemoodporne płytki o odpowiedniej klasie antypoślizgowości; 11 – epoksydowa zaprawa do spoinowania (rys. autor)

Kolejną (licząc od spodu konstrukcji) jest warstwa izolacji przeciwwilgociowej, zapobiegająca penetracji wilgoci z gruntu w głąb konstrukcji. Wykonuje się ją z rolowych materiałów bitumicznych (papy termozgrzewalne, membrany samoprzylepne), z powłok bezszwowych (bitumiczne masy modyfikowane tworzywami sztucznymi – KMB) oraz ze zgrzewanych membran z tworzyw sztucznych.

Warstwa termoizolacyjna jest kolejnym elementem, który może mieć wpływ na trwałość rozwiązania konstrukcyjnego. Szczególnie niebezpieczne jest stosowanie złej jakości styropianu, nieodpornego na długotrwały nacisk i o niewielkiej wytrzymałości mechanicznej. Parametry wytrzymałościowe materiału termoizolacyjnego należy dobrać do projektowanych obciążeń mechanicznych (polistyren ekspandowany EPS klasy min. EPS 100 – [16]).

Na warstwie termoizolacji wymagane jest ułożenie albo hydroizolacji międzywarstwowej, albo warstwy rozdzielającej. Podstawową funkcją warstwy rozdzielającej jest zabezpieczenie płyt termoizolacyjnych przy wykonywaniu warstwy betonu nośnego lub jastrychu pływającego. W przypadku obciążenia wodą, bez obecności agresywnych czynników lub przy ich bardzo niewielkim stężeniu, można zastosować zwykłą folię z tworzywa sztucznego (należy stosować nieco grubsze folie, rzędu 0,4–0,5 mm, najcieńsze o grubości 0,2 mm są bardzo podatne na uszkodzenia mechaniczne), układaną na zakład 20–30 cm.

W pozostałych przypadkach stosuje się chemoodporne, sklejane lub zgrzewane na zakładach folie/membrany. Są one bezwzględnie wymagane w przypadku obecności agresywnych mediów, działających destrukcyjnie na styropian (rozpuszczalniki: aceton, eter, octan etylu, nitro, benzen, ksylol, trójchloroetylen, czterochlorometan, terpentyna; węglowodory alifatyczne nasycone – cykloheksan, benzyna lakowa; paliwa silnikowe).

Zwykle są to chemoodporne (kwaso- i ługoodporne lub bitumo- i olejoodporne) folie z PCW, folie poliizobutylenowe lub folie polietylenowe z polietylenu wysokiej gęstości (HDPE).

Folie z PCW (o grubościach zazwyczaj 1–2 mm) stosuje się w sytuacjach, gdy agresywność środowiska ma charakter albo kwaśny, albo zasadowy (lub gdy występuje ich naprzemienne oddziaływanie). Można je stosować w temperaturach od –20°C do +40°C. Są elastyczne (wydłużenie przy zerwaniu rzędu 200%, wytrzymałość na rozciąganie 10 MPa). Kwasoodporne i ługoodporne folie z PCW są odporne na organiczne i nieorganiczne kwasy i wodorotlenki o stężeniach w granicach 10–20% oraz roztwory obojętnych soli. Folie bitumoodporne cechują się natomiast odpornością na oleje i tłuszcze. Folie z PCW nie są odporne na oddziaływanie organicznych rozpuszczalników (benzen, ksylen, toluen itp.). Uwaga: należy sprawdzić odporność chemiczną w podwyższonych temperaturach.

Folie poliizobutylenowe są odporne na organiczne i nieorganiczne kwasy o stężeniach do ok. 20%, wodorotlenki o stężeniach do ok. 30%, roztwory substancji utleniających o stężeniach do ok. 10%, roztwory alkoholi o stężeniach do ok. 10% oraz roztwory obojętnych soli. Można je stosować w temperaturach od –20°C do +80°C (w podwyższonych temperaturach należy sprawdzić odporność chemiczną). Są elastyczne (wydłużenie przy zerwaniu 300–400%).

Folie polietylenowe (zwykle stosuje się folie o grubości 1–3 mm) z polietylenu wysokiej gęstości (HDPE) są odporne na kwasy nieorganiczne o stężeniach do ok. 20%, kwasy organiczne o stężeniach do ok. 10%, wodorotlenki o stężeniach do ok. 25%, roztwory substancji utleniających o stężeniach do ok. 20% oraz oleje maszynowe; nie są natomiast odporne na benzynę, olej napędowy oraz substancje ropopochodne. Są elastyczne (wydłużenie przy zerwaniu – 500–800%, wytrzymałość na rozciąganie – 20 MPa).

mgr inż. Maciej Rokiel

Polskie Stowarzyszenie Mykologów Budownictwa

Literatura

1. PN-EN 12002:2010 Kleje do płytek – Oznaczanie odkształcenia poprzecznego cementowych klejów i zapraw do spoinowania.

2. PN-EN 14891:2012, PN-EN 14891:2012/AC:2012 Wyroby nieprzepuszczające wody stosowane w postaci ciekłej pod płytki ceramiczne mocowane klejami – Wymagania, metody badań, ocena zgodności, klasyfikacja i oznaczenie.

3. PN-EN 1504-2:2006 Wyroby i systemy do ochrony i napraw konstrukcji betonowych – Definicje, wymagania, sterowanie jakością i ocena zgodności – Część 2: Systemy ochrony powierzchniowej betonu.

4. ZUAT 15/VI.05-1/2009 Wyroby do zabezpieczenia powierzchni betonowych przed korozją. Część I – Wyroby do wykonywania ciągłych izolacji chemoodpornych. Ciekłe żywice syntetyczne i kompozycje z żywic syntetycznych.

5. PN-EN 206:2014-04 Beton – Wymagania, właściwości, produkcja i zgodność.

6. PN-EN 12004:2008 Kleje do płytek – Wymagania, ocena zgodności, klasyfikacja i oznaczenie.

7. PN-EN 13888:2010 Zaprawy do spoinowania płytek – Wymagania, ocena zgodności, klasyfikacja i oznaczenie.

8. PN-EN 14411:2013 Płytki i płyty ceramiczne – Definicje, klasyfikacja, charakterystyki i znakowanie.

9. PN-EN ISO 10545-5:1999 Płytki i płyty ceramiczne – Oznaczanie odporności na uderzenie metodą pomiaru współczynnika odbicia.

10. PN-EN ISO 10545-9:1998 Płytki i płyty ceramiczne – Oznaczanie odporności na szok termiczny.

11. PN-EN ISO 10545-13:1999 Płytki i płyty ceramiczne – Oznaczanie odporności chemicznej.

12. PN-EN ISO 10545-14:1999 Płytki i płyty ceramiczne – Oznaczanie odporności na plamienie.

13. PN-EN ISO 10545-15:1999 Płytki i płyty ceramiczne – Oznaczanie uwalnianego ołowiu i kadmu z płytek szkliwionych.

14. BGR 181: Fußböden in Arbeitsräumen und Arbeitsbereichen mit Rutschgefahr. Hauptverband der gewerblichen Berufsgenossenschaften.

15. DIN 51130 Prüfung von Bodenbelägen; Bestimmung der rutschhemmenden Eigenschaft; Arbeitsräume und Arbeitsbereiche mit erhöhter Rutschgefahr; Begehungsverfahren; Schiefe Ebene.

16. PN-B-20132:2005 Wyroby do izolacji cieplnej w budownictwie – Wyroby ze styropianu (EPS).

17. PN-EN 1504-3:2006 Wyroby i systemy do ochrony i napraw konstrukcji betonowych – Definicje, wymagania, sterowanie jakością i ocena zgodności – Część 3: Naprawy konstrukcyjne i niekonstrukcyjne.

18. DIN 18560-2:2004 Estriche im Bauwesen. Estriche auf Dämmschichten (Schwimmende Estriche).

19. DIN 18560-4:2004 Estriche im Bauwesen. Estriche auf Trennschicht

20. M. Rokiel, Hydroizolacje w budownictwie. Wybrane zagadnienia w praktyce, wyd. II, Dom Wydawniczy Medium, 2009.

21. Specyfikacje techniczne wykonania i odbioru robót budowlanych. Okładziny ceramiczne i hydroizolacje w pomieszczeniach mokrych narażonych na agresję chemiczną, Promocja 2012.

22. Warunki techniczne wykonania i odbioru robót budowlanych. Poradnik projektanta, kierownika budowy i inspektora nadzoru, praca zbiorowa, Verlag Dashofer, Warszawa 2014.

23. Materiały firmy Agrob Buchtal.