Pierwszy tunel podwodny zbudowano w 2160 r. p.n.e. pod rzeką Eufrat w Babilonie. Miał on długość 900 m i przekrój 4,5 x 3,6 m, a obudowa została wykonana z cegły na zaprawie asfaltowej i uszczelniona iłem.

Obecnie tunele przez akweny wodne wykonuje się trzema sposobami, a mianowicie:

- drążone pod dnem (TBM);

- kesonowe (budowane na dnie);

- pływające (montowane pod lustrem wody, na głębokości umożliwiającej swobodną żeglugę).

W artykule przedstawiono konstrukcję, technologię i warunki techniczno-organizacyjne bezpieczeństwa technologii tuneli drążonych TBM, która została już zrealizowana w Polsce. Autor odniósł się głównie do realizacji tuneli (dwururowych) pod Martwą Wisłą, technologia jednak jest podobna w innych zastosowaniach.

Metodę drążenia tunelu pod dnem akwenu wodnego nazywa się metodą TBM, od nazwy maszyny drążącej Tunnel Boring Machine.

TBM – wprowadzenie

Mimo że wykonanie tunelu metodą TBM jest najdroższe, to jednak wielu inwestorów się na nią decyduje. Za wyborem tej metody przemawiają następujące argumenty:

1) drążenie tunelu pod dnem akwenu wodnego nie koliduje w żaden sposób z żeglugą na nim i jego eksploatacją;

2) drążenie nie narusza struktury brzegowej akwenu (np. nabrzeży czy infrastruktury portowej);

3) trwałość i szczelność tunelu drążonego (ze względu na przekrój – zawsze kołowy) są większe niż tunelu zatapialnego (tunel kesonowy jest o przekroju prostokątnym);

4) czas realizacji tunelu metodą TBM jest porównywalny z czasami wykonania go innymi metodami;

5) drążenie tunelu nie implikuje żadnych negatywnych skutków zarówno dla naturalnego środowiska wodnego (inne metody powodują drgania i zmącenia wody, co źle wpływa na rozród i migrację ichtiofauny), jak i wód gruntowych.

Realizacje krajowe

Kolektory ściekowe pod Wisłą dla oczyszczalni Czajka

Pierwszy raz technologia TBM drążenia pod dnem w Polsce wykorzystana została w 2010 r. Była to realizacja jednego z najbardziej skomplikowanych i trudnych etapów budowy systemu, za pomocą którego ścieki odprowadzane są z lewobrzeżnej Warszawy do oczyszczalni ścieków Czajka. Tunel był drążony na głębokości 13 m pod dnem Wisły. Został on uhonorowany nagrodą przyznawaną przez International Society For Trenchless Technology (ISTT) za najlepszy na świecie projekt bezwykopowy 2010 r. Obecnie drążone są kolejne uzupełniające nitki przy modernizacji oczyszczalni Czajka w Warszawie.

II linia warszawskiego metra

W dniu 4 kwietnia 2012 r. do szybu startowego przy rondzie Daszyńskiego opuszczona została pierwsza tarcza TBM (o imieniu Anna), która drąży tunel dla centralnego odcinka II linii metra.

Podstawowe parametry każdej tarczy TBM wynikają między innymi ze sposobu jej wykorzystania (w przypadku metra – szerokości torowiska oraz wymiarów wagonów). Tarcza użyta do drążenia tunelu dla warszawskiego metra ma średnicę 6,30 m, natomiast jej długość – 97 m. Trzeba pamiętać, że maszyna TBM ma regularne przerwy w pracy, ponieważ jej narzędzia skrawające i dyski tnące wymagają okresowych przeglądów oraz wymiany.

Tunel pod Martwą Wisłą

Tunel został otwarty dla ruchu samochodów 24 kwietna 2016 r. Jest on trzecim obiektem wykonanym tarczą TBM, a pierwszym, którym poprowadzono ruch drogowy. Tunel pod Martwą Wisłą składa się z dwóch rur, w każdej z nich znajdują się po dwa pasy ruchu w jedną stronę. Jego całkowita długość wynosi 1377 m. Stanowi on połączenie ważnych arterii komunikacyjnych Gdańska – Trasy Słowackiego z Trasą Sucharskiego. Tunel wyposażony jest w siedem przejść ewakuacyjnych, które łączą obie rury, a także dwa wyjścia ewakuacyjne w budynkach technicznych. Natężenie ruchu w obu rurach tunelu wynosi ok. 29 tys. samochodów na dobę. Porównując tunel pod Martwą Wisłą do wcześniejszych realizacji, zwracają uwagę jego rozmiary. Tarcza TBM miała średnicę 12,56 m. Światowe rekordy średnicy tarcz są tylko kilka metrów większe – 19,25 m miała tarcza użyta przy budowie tunelu pod rzeką Newa w Petersburgu.

Dla porównania tunele drążone wcześniej pod Wisłą w ramach kolektorów ściekowych były drążone tarczą o średnicy 4,5 m, a tarcza II linii metra pod dnem Wisły miała średnicę 6,3 m.

Fot. Fot. Karol Stańczak/GZDiZ

Tunel Uznam-Wolin w Świnoujściu

Drążenie tunelu w Świnoujściu rozpoczęło się w marcu 2021 r. Z końcem września 2021 r. maszyna TBM pokonała cieśninę Świna i dotarła do komory odbiorczej na wyspie Wolin.

Zasadnicza jej część, czyli tunel drążony pod Świną, który połączy wyspy Uznam i Wolin, w najgłębszym punkcie znajdzie się 10 m pod dnem cieśniny, która w tamtym miejscu ma 13,5 m głębokości. Maszyna waży ponad 3 tys. ton, ma długość 105 m i średnicę największą wśród maszyn drążących pod dnem w Polsce, a mianowicie 13,4 m. Przewiercała się pod dnem Świny, układając jednocześnie betonowe pierścienie obudowy składające się z segmentów.

Według świnoujskiego magistratu będzie to najdłuższa przeprawa podwodna w Polsce (1484 m), która zostanie wydrążona maszyną TBM. Z odcinkami tunelu wykonanego metodami stropowymi cały tunel będzie miał 1780 m.

Tunel będzie jednorurowy (w odróżnieniu od dwururowego pod Martwą Wisłą w Gdańsku) i powstanie w nim dwupasmowa jezdnia. Dzięki tej inwestycji Świnoujście zostanie w sposób stały skomunikowane z resztą Polski. Obecnie komunikację zapewniają przeprawy promowe, które mają mocno ograniczoną przepustowość i są zależne od warunków pogodowych.

>> Czy tunele drogowe w Polsce są dobrze zabezpieczone przed pożarami?

>> Tunele Północnej Obwodnicy Krakowa – wyzwania realizacyjne i zakres prac wykonawcy fundamentowania

>> Zachodnia Obwodnica Szczecina z najdłuższym tunelem w Polsce

TBM. Roboty przygotowawcze

Zjazdy do tunelu

Przed przystąpieniem do drążenia tunelu pod dnem akwenu wodnego trzeba wykonać na każdym brzegu zjazdy do komór – startowej i końcowej – wieńczących tunel drążony. Realizuje się je metodą tradycyjną lub podstropową w kształcie wanny o przekroju prostokątnym. Najczęściej wykopy do głębokości 6 m prowadzi się w obudowie ze stalowych ścianek szczelnych, a głębsze w żelbetowych ścianach szczelinowych o grubości do 1,2 m i głębokości nawet ponad 30 m. Zamknięcie pionowego dopływu wody gruntowej zapewnia się przez ułożenie przeciwfiltracyjnej, podziemnej przegrody poziomej metodą Soilcrete (iniekcja strumieniowa – metoda geoinżynieryjna polegająca na rozcięciu i rozdrobnieniu gruntu przez działający dynamicznie strumień wody).

Zakład separacji

Zakład separacji lokalizuje się poza tunelem. Jego zadaniem jest wytwarzanie płuczki bentonitowej, która za pomocą rurociągów jest doprowadzana na czoło głowicy maszyny TBM, chłodzi i smaruje narzędzia tarczy drążącej, a następnie transportuje urobek (odspajany grunt) rurociągami z powrotem do zakładu.

Elementy obudowy tunelu

Obudowę tunelu tworzą żelbetowe pierścienie (tubingi). Każdy z nich składa się z reguły z siedmiu elementów (w zależności od średnicy tunelu) – sześciu podstawowych i jednego klina, wszystkie o szerokości dwóch metrów z wprasowanymi, w czasie ich prefabrykacji, specjalnymi uszczelkami. Waga łączna jednego tubingu to ok. 100 ton. Elementy tubingów przewożone są z zakładu ich prefabrykacji na budowę tunelu i ułożone kompletami na placu składowym za pomocą suwnicy bramowej (fot. 1).

Fot. 1. Tubingi na placu składowym budowy tunelu

Montaż maszyny TBM

Maszyna drążąca TBM waży ponad 2 tys. ton, jej długość wynosi ok. 90 m, a średnica tarczy żłobiącej ok. 13 m (realizacja tunelu pod Martwą Wisłą). Dlatego też po jej zmontowaniu i przeprowadzeniu prób funkcjonowania wszystkich jej urządzeń i zespołów u producenta musi być rozmontowana na części o gabarytach i ciężarze umożliwiających transport po drogach publicznych i/lub wodnych na miejsce budowy tunelu. Po przewiezieniu maszyny TBM w częściach na budowę trzeba je zmontować w zespoły funkcjonalne: głowica urabiająca (fot. 2) oraz erektor. Należy też wykonać komorę startową o długości ok. 100 m, a w niej konstrukcję stalową, na której zostanie ustawiona maszyna TBM (tzw. kołyska), na torze z prefabrykatów betonowych, umożliwiającym przejazd bram (modułów) maszyny TBM oraz konstrukcję do odepchnięcia maszyny przy rozpoczęciu drążenia. Również w tym czasie trzeba wylać na palach płytę fundamentową pod żuraw (o udźwigu 600 ton), który będzie przenosił poszczególne segmenty maszyny TBM do komory startowej, a także tubingi. Po scaleniu segmentów oraz wykonaniu połączeń elektroenergetycznych i rurowych z zakładem separacji (woda, płuczka, zawiesina z odspajanym gruntem i powietrze) maszyna TBM jest gotowa do rozpoczęcia drążenia tunelu.

Fot. 2. Głowica urabiająca maszyny TBM

TBM. Drążenie tunelu

Drążenie tunelu rozpoczyna maszyna TBM od przejścia przez komorę startową o grubości od 15 do 20 m, co zajmuje jej ok. dwóch tygodni. Potem maszyna drąży już w gruncie rodzimym. Prędkość drążenia to 8–10 m na dobę. Maszyna co pewien czas musi być konserwowana oraz mieć postoje technologiczne, związane z wymianą narzędzi żłobiących tarczy skrawającej grunt i przedłużaniem rurociągów doprowadzających wodę, powietrze oraz płuczkę. Czoło maszyny wyposażone jest w tarczę typu Mix.

Fot. 3. Maszyna TBM podczas drążenia tunelu (widok od tyłu)

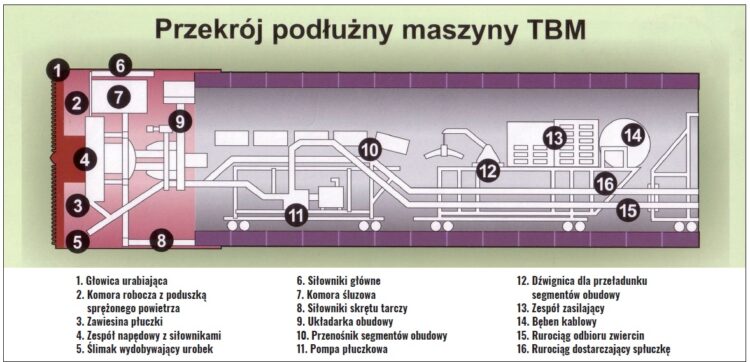

Technika drążenia tunelu przez maszynę TBM:

- odspajanie gruntu przez skrawającą głowicę obrotową na całej powierzchni czoła tunelu;

- odspojony grunt, zmieszany z płuczką, przepływa do wylotu w przegrodzie (przestrzeń przed głowicą stanowi komorę eksploatacyjną, oddzieloną przegrodą od komory roboczej);

- grunt razem z płuczką zasysany jest z komory roboczej do rurociągu i dalej przepompowany nim do zakładu separacji na zewnątrz tunelu;

- w zakładzie separacji oddziela się płuczkę od gruntu i po uzupełnieniu mieszanką bentonitową przepompowywana jest ponownie na przodek;

- w komorze roboczej utrzymuje się poduszkę powietrzną, równoważącą ciśnienie gruntu i wody;

- ciśnienie wsporcze czoła tunelu w komorze eksploatacyjnej jest kontrolowane przez poduszkę powietrzną, a nie bezpośrednio przez ciśnienie zawiesiny;

- erektor układa elementy obudowy (tubingi).

Montaż ramy oporowej

Przed rozpoczęciem tunelowania w szybie startowym montuje się ramę oporową. Stanowi ona pierwsze miejsce zaparcia siłowników hydraulicznych, umożliwiając przeniesienie siły niezbędnej do rozpoczęcia drążenia. Następnie tę funkcję przejmują kolejno montowane segmenty obudowy. Elementy ramy spawa się i mocuje w szybie startowym.

Wstęp i ruch w tunelu

Wstęp do tunelu powinien się odbywać oznaczonym wejściem. Możliwość wejścia do niego powinny mieć tylko osoby upoważnione, posiadające odpowiedni identyfikator wydany przez koordynatora bhp budowy. Przy wejściu ustawia się stróżówkę, w której każda z wchodzących osób zostawia identyfikator. Pozostawione identyfikatory umożliwiają pracownikowi stróżówki kontrolę liczby osób przebywających w tunelu. Wszystkie osoby wchodzące do tunelu otrzymują w stróżówce ucieczkowy aparat oddechowy.

Do zakończenia prac drążeniowych i wykonania obudowy tunelu osoby postronne mają zakaz wejścia do tunelu.

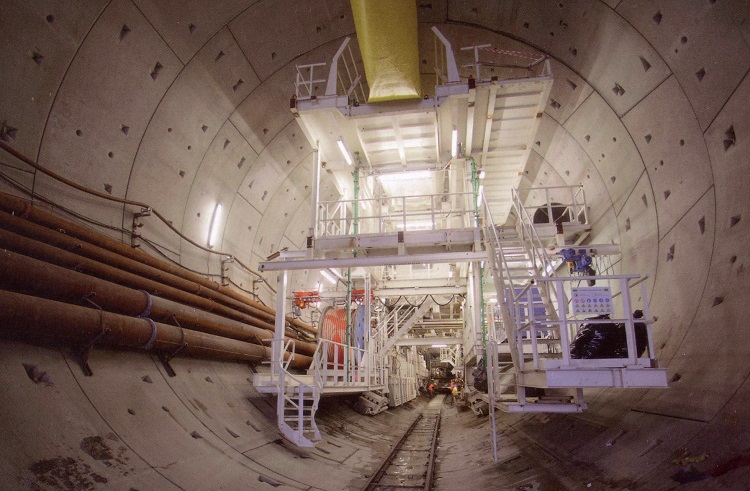

Fot. 4. Maszyna TBM od wewnątrz

Operacje maszyny drążącej

Drążenie tunelu podwodnego odbywa się za pomocą tzw. tarczy zamkniętej, czyli w przestrzeni zabezpieczonej obudową ochronną zwaną płaszczem. Tarcza składa się z dwóch podstawowych bloków:

- zespołu urabiającego, dzielącego się na część przednią stanowiącą podparcie czoła wyrobiska i tylną, która podtrzymuje grunt, tworząc obudowę zewnętrzną wydrążonego tunelu;

- siłowników hydraulicznych powodujących posuw tarczy, zapierających się o wbudowane segmenty obudowy (tubingi) i mogących poruszać się niezależnie.

W efekcie urabianie gruntu za pomocą tarczy zamkniętej odbywa się mechanicznie Po wydrążeniu odcinka o szerokości jednego pierścienia układa się obudowę tunelu. TBM porusza się zgodnie z wcześniej wyznaczoną trasą.

Postęp maszyny TBM

W trybie ruchu TBM cylinder oporowy popycha tarczę naprzód, wbrew siłom parcia przodka (wraz z siłami utrzymującymi czoło tunelu), siłom w wykopie i efektywnym siłom tarcia.

Operator przenosi środek obciążeń wzdłużnych sił cylindrowych potencjometrów na panelu sterującym oporowego siłownika. W reakcji na obciążenia zewnętrzne proces ten powoduje ruch skrętu tarczy maszyny.

Obieg płuczki

Ze względów bezpieczeństwa usunięcie zawiesiny bentonitowej z komory roboczej zostaje wstrzymane, kiedy czujnik poziomu wypełnienia sygnalizuje, że minimalny poziom wypełnienia został osiągnięty.

Montaż obudowy tunelu

Z chwilą gdy tarcza drążąca przesunie się o odległość równą szerokości pierścienia (tubinga) obudowy, następuje wsunięcie tłoków siłowników hydraulicznych, po czym w miejscu tym montuje się segment obudowy tunelu. Tłoki wsuwane są w kolejności odpowiadającej montażowi poszczególnych segmentów obudowy. Prace prowadzi się pod osłoną płaszcza tarczy.

Segmenty obudowy przewozi się do miejsca montażu specjalnymi wózkami. Do przewiezienia segmentów jednego pierścienia wykorzystuje się trzy wózki.

Montaż i utrzymanie torowiska

Załadunek szyn i elementów montażowych na pociąg przeprowadza się w składzie materiałów nawierzchni kolejowej za pomocą suwnicy bramowej. Szyny przewozi się pociągiem w głąb tunelu.

Pociąg zatrzymuje się w tunelu w wyznaczonej strefie rozładunku. Rozładunek i transport szyn w miejsce wbudowania wykonuje się za pomocą wciągnika.

Szyny montuje się w części spągowej pierścienia obudowy. W miarę postępu prac drążeniowych długość toru odpowiednio się przedłuża. Rozbudowę toru przeprowadza się co 9 m.

Wentylacja tunelu

Na etapie budowy we wnętrzu tunelu powinny panować optymalne warunki klimatyczne, wolne od substancji toksycznych, pozwalające na swobodne oddychanie. Gazy i spaliny pochodzące z lokomotywy, z innych silników spalinowych oraz powstające w trakcie procesów technologicznych należy usuwać, zanim osiągną stężenie mogące zagrozić zdrowiu pracowników.

W maszynie TBM zainstalowane są cztery rodzaje czujników mierzące stężenie metanu, tlenku węgla, dwutlenku węgla i tlenu.

>> Zasilanie energią elektryczną tuneli

>> Wentylacja w tunelach drogowych a bezpieczeństwo

Instalacja elektryczna

Ze względu na bardzo duży pobór mocy przez maszynę TBM (rzędu megawatów) doprowadza się do niej średnie napięcie (15 kV) zasilające rozdzielnice SN i trzy transformatory (każdy o mocy 2500 kVA), zamontowane w górnej części backupu. Urządzenia te są zabezpieczone wygrodzeniami i szczelnymi połączeniami kabli, a służą do zasilania całej maszyny drążącej łącznie z jej oświetleniem roboczym. Maszyna drążąca posiada oświetlenie awaryjne zasilane z akumulatorów.

Instalacja wodna

Instalacja wodna zapewnia dostawy wody, zgodnie z wymaganymi parametrami ciśnienia i temperatury, w ilości odpowiedniej do działania systemów i układów maszyny TBM. Woda jest podawana za pośrednictwem zespołu pomp ciśnieniowych.

Instalacja sprężonego powietrza

Zarówno w trakcie drążenia tunelu, jak i wykonywania prac w warunkach hiperbarycznych, związanych z utrzymaniem głowicy skrawającej, konieczne jest podawanie powietrza pod ciśnieniem dla utrzymania stateczności przodka.

System łączności

W trakcie prowadzenia prac podziemnych konieczny jest sprawny i skuteczny system łączności, co jest nie tylko warunkiem bezpieczeństwa pracy, ale podnosi również efektywność robót.

Maszyna TBM wyposażona jest w urządzenia telekomunikacyjne:

- telefon stacjonarny – w kabinie sterowania maszyną, umożliwiający kontakt z abonentami na zewnątrz tunelu (biura, zakład separacji, skład materiałów nawierzchni kolejowej, punkt medyczny);

- telefon awaryjny– zainstalowany w śluzie.

Dla zapewnienia ciągłej komunikacji między poszczególnymi stanowiskami wykonawczymi stosuje się dodatkowo łączność radiową – walkie-talkie i radiotelefony dla poszczególnych ekip. W tunelu instaluje się również system megafonów.

W dalszej części artykułu:

- TBM – przedłużanie rurociągów, ruch pociągów, przejścia poprzeczne

- Wydobycie gruntu i podparcie tymczasowe

- Konstrukcje żelbetowe

- Wyposażenie tunelu (oświetlenie, wentylacja, monitoring, instalacja przeciwpożarowa, instalacja elektroenergetyczna, system zarządzania, system łączności, obsługa ruchu drogowego)

Drugą część artykułu znajdziesz w nr 10/2022 miesięcznika „Inżynier Budownictwa”

|

Andrzej Smoliński główny specjalista ds. BHP |

Literatura

- Dokumentacja budowy tunelu pod Martwą Wisłą: projekt techniczny, plan BIOZ, IBWR-y, dokumentacja techniczno-ruchowa producenta maszyny TBM.

- Album „Tunel drogowy pod Martwą Wisłą w Gdańsku” – pod red. Szczepana Gapińskiego, wyd. Fundacja PZITB „Inżynieria i Budownictwo”, Gdańsk 2016.

- Artykuły w miesięczniku „Inżynieria i Budownictwo” w latach 2014–2016.

Sprawdź: Produkty budowlane