Szczególnie ważnym elementem tłoczni jest separator – od jego konstrukcji zależy niezawodność całego urządzenia. Technologia zastosowana w przepompowniach z separacją części stałych chroni pompy przed zablokowaniem i nadmiernym zużyciem i jest przyjazna dla środowiska.

W rozwiązywaniu zagadnień z zakresu kanalizacji ciśnieniowej szczególne miejsce zajmuje problematyka hydraulicznego transportu ścieków. Pojęcie hydraulicznego transportu wiąże się z koniecznością mechanicznego wytworzenia ciśnienia wymaganego do przetłoczenia ścieków zamkniętym przewodem do punktu docelowego.

Ścieki komunalne są bardzo trudnym medium z punktu widzenia projektowania i eksploatacji systemów transportu. O wyjątkowym charakterze tego medium decydują takie cechy, jak niejednorodność składu fizycznego, niestabilność biochemiczna czy nierównomierność powstawania. Niedocenianie specyficznego charakteru ścieków przy rozwiązywaniu zagadnień związanych z ich przesyłem jest poważnym błędem. Często można odnieść takie wrażenie, że przy projektowaniu systemów ciśnieniowego transportu ścieków wykorzystuje się przyzwyczajenia i schematy myślowe przenoszone z praktyki wodociągowej. Dopiero pełna świadomość różnic, jakie dzielą ścieki komunalne od wody, czyli głównego medium sanitarnego, pozwala na wybór właściwych rozwiązań, umożliwiających osiągnięcie określonych korzyści ekonomicznych użytkownikowi.

Jedną z podstawowych cech wyróżniających ścieki jest zawartość ciał stałych o zróżnicowanych właściwościach fizycznych. Stwierdzenie tego faktu wskazuje na konieczność traktowania ścieków komunalnych jako niejednorodnej mieszaniny cieczy i frakcji złożonej z ciał stałych o różnych gabarytach i gęstościach – zarówno wyższych, jak i niższych od gęstości transportującej je cieczy, a więc zarówno tych sedymentujących, jak i flotujących.

Fot. Przepompownia AWALIFT w Czarnkowie

Istotny wpływ zawartości ciał stałych na zjawiska przebiegające podczas transportu ścieków w przewodzie ciśnieniowym sprawia, że w obliczeniach hydraulicznych rurociągów nie należy wprost stosować zasad stosowanych do obliczeń przepływu cieczy. W przypadku przepływu ścieków straty ciśnienia powodowane są nie tylko tarciem cieczy o ścianki przewodu, ale również tarciem i uderzeniami cząstek stałych o siebie i o ściany przewodu w wyniku opływania przez ciecz cząstek stałych oraz w związku z utratą energii na unoszenie cząstek sedymentujących [1]. Nie bez znaczenia jest też możliwość utraty części światła przekroju przewodu w wyniku odłożenia się cząstek stałych na ścianach. Uwzględnienie tych zjawisk pozwala na prawidłowe ustalenie optymalnych parametrów transportu hydraulicznego. Za wytworzenie tych parametrów odpowiada przepompownia ścieków.

Obecność ciał stałych w cieczy ma kluczowe znaczenie dla jakości pompowania ścieków zarówno z technicznego, jak i ekonomicznego punktu widzenia. W procesie pompowania obecność ciał stałych nie tylko wpływa na parametry hydrauliczne i szybsze zużycie, ale wprost stwarza ryzyko mechanicznego zablokowania pompy. Analizując sposób podejścia do problemu zawartości ciał stałych w ściekach, można zauważyć, że technologie przepompowywania ścieków rozwijały się historycznie w dwóch kierunkach: z jednej strony poświęcono uwagę na dostosowywanie pomp do przetłaczania mieszaniny cieczy i ciał stałych, a z drugiej strony priorytetem stała się ochrona pomp przed kontaktem z częściami stałymi przez oddzielenie fazy stałej od pompowanej cieczy. W ten sposób wykształcił się podział przepompowni ścieków na przepompownie bez separacji i z separacją części stałych. Rodzaj stosowanych pomp nie wpływa na tak zarysowany podział technologii tłoczenia ścieków, gdyż w obu tych odmiennych kierunkach znajdowały zastosowanie różnorodne typy pomp. Przykładem technologii z bezpośrednim przetłaczaniem ścieków wraz z zawartymi w nich ciałami stałymi są popularne przepompownie z pompami zatapialnymi o wirnikach ze swobodnym przelotem lub z nożem tnącym. Stosowanie pomp zatapialnych umożliwia zblokowanie przepompowni do gabarytów komory czerpalnej, przez co znacznie obniża koszty inwestycji. Nie wolno jednak zapominać o tym, że pompy ze swobodnym przelotem posiadają niską sprawność, co pociąga za sobą wyższe koszty zużywanej energii. Poza tym różnorodność składu ścieków sprawia, że pompy mimo wszystko pozostają podatne na zapchanie częściami stałymi, szczególnie o charakterze włóknistym. Do innych wad pompowni z pompami zatapialnymi zalicza się zamulanie komór czerpnych, problemy z zatykaniem się wirników pomp powstającym kożuchem w wyniku flotacji tłuszczy i mydeł przy długich przerwach w działaniu przepompowni, uciążliwość odorową, trudności w wykonywaniu napraw, głównie w okresie zimowym, oraz szybką korozję urządzeń [3].

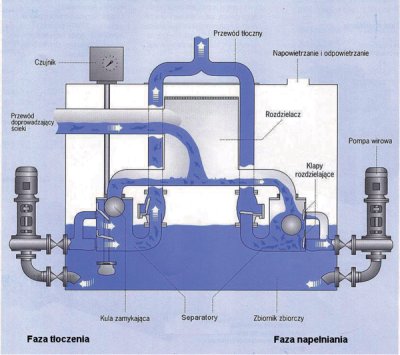

Rys. 1. Schemat działania przepompowni AWALIFT

Drugi z kierunków rozwoju technologii pompowania ścieków, w którym postawiono na ochronę pomp przez oddzielanie ze ścieków części stałych, przez długi czas reprezentowany był głównie przez przepompownię z kratą lub koszo-kratą, montowaną na wlocie do komory czerpnej. Wydzielone ze ścieków zanieczyszczenia stałe musiały być odwadniane, dezynfekowane, transportowane ręcznie lub mechanicznie do pojemników i wywożone z terenu przepompowni. Wymienione czynności wymuszały prowadzenia gospodarki skratkami na terenie przepompowni. Związane to było z większym zapotrzebowaniem terenu pod budowę przepompowni, częstszą obsługą obiektów oraz występowaniem uciążliwości zapachowej [2].

Istotne znaczenie dla rozwoju technologii pompowania ścieków z separacją części stałych miało pojawienie się przepompowni sitowych lub sitowo-zbiornikowych. Technologia ta opisana została w latach 30. XX w., a przepompownie wyposażone w tę technologię powstawały jeszcze w latach 80. Pomysł, jaki zastosowano w przepompowni sitowej, pozwolił na oddzielanie części stałych od pompowanych ścieków przy jednoczesnym braku konieczności prowadzenia gospodarki skratkowej (zagospodarowania skratek – odseparowanych ze ścieków części stałych). Ścieki dopływają kanałem grawitacyjnym do zamkniętego zbiornika z zamontowanym stałym elementem cedzącym (kratą lub sitem). W zbiorniku tym następuje grawitacyjna i mechaniczna separacja ciał stałych. Oddzielone ciała stałe gromadzą się na dnie zbiornika sitowego w miejscu podłączenia wylotu rurociągu tłocznego. Tymczasem podczyszczone ścieki przepływają przez zawór trójdrożny do komory czerpnej, w której gromadzą się do momentu osiągnięcia określonego poziomu wypełnienia. Osiągnięcie tego poziomu powoduje włączenie pompy i jednoczesne przestawienie zaworu trójdrożnego umożliwiające tłoczenie podczyszczonych ścieków do zbiornika sitowego. Strumień tłoczonych ścieków porywa ze sobą nagromadzone w nim ciała stałe i transportuje je do przewodu tłocznego (opis za [1]). Zaletami tej technologii, oprócz uniknięcia gospodarki skratkowej, było zabezpieczenie przed zapchaniem pomp, umożliwienie stosowania pomp o wysokich sprawnościach i wysokości podnoszenia, wydłużenie trwałości urządzeń i podniesienie jakości eksploatacji przez ograniczenie kontaktu z otwartym zwierciadłem ścieków. Nie uniknięto jednak problemów z odkładaniem się części stałych na stałych elementach cedzących, dlatego zbiornik sitowy musiał być okresowo czyszczony. Wadą były też wysokie koszty budowy pompowni z powodu dużego zapotrzebowania na powierzchnię.

W 1956 r. w Niemczech w zakładach Strate skonstruowano przepompownię AWALIFT – pierwszą przepompownię ścieków z pośrednią separacją ciał stałych w separatorach z elastycznym elementem cedzącym, osiągając gwarantowaną skuteczność separacji bez ryzyka zapchania się elementów cedzących. Dzięki pewności systemu separacji można było wbudować separatory do wewnątrz zbiornika czepnego przepompowni, przez co udało się połączyć zalety pompowni sitowej, unikając przy tym jej głównych wad.

W Polsce pierwsza przepompownia o tej konstrukcji została zamontowana w 1996 r. i od tego czasu technologia ta zaczęła się upowszechniać pod nazwą tłoczni ścieków. Z czasem na rynku pojawiło się kilku innych producentów przepompowni z pośrednią separacją ciał stałych prowadzoną w separatorach zintegrowanych ze zbiornikiem czerpnym. Pomimo zasadniczych różnic w sposobie separacji części stałych również te konstrukcje zaczęto nazywać tłoczniami. Trzeba jednak zwrócić uwagę na to, że większość pojawiających się rozwiązań wykorzystuje do prowadzenia separacji ścieków stałe elementy cedzące, jak sita lub kosze, natomiast poniższy opis dotyczy tłoczni ścieków z elastycznymi elementami cedzącymi.

Tłocznie przetłaczają ścieki w powtarzalnych cyklach, których częstotliwość regulowana jest ilością dopływających ścieków. W każdym cyklu można wyróżnić dwie fazy:

I − napełnianie komory retencyjnej z równoczesnym podczyszczeniem dopływających ścieków;

II − przetłaczanie ścieków z komory retencyjnej do rurociągu tłocznego.

Zasadę działania tłoczni z pośrednią separacją ciał stałych przedstawia rys. 1.

W fazie napełniania ścieki wpływające rurociągiem grawitacyjnym do zbiornika urządzenia trafiają do wbudowanego wewnątrz rozdzielacza, który pełni podwójną funkcję:

– kieruje napływające ścieki do separatorów i dalej do komory retencyjnej;

– zatrzymuje ciała stałe, których gabaryty grożą utratą drożności rurociągu tłocznego.

Wypływające z rozdzielacza ścieki przepływają przez separatory. W omawianym urządzeniu separator jest zbiornikiem ciśnieniowym, do którego ścieki napływają grawitacyjnie przez otwór w górnej części. Wewnątrz separatora znajduje się pływająca kula, podczas tłoczenia ścieków działająca jak zawór zwrotny, zapobiega to cofaniu się ścieków do części grawitacyjnej. W dolnej części separatora znajduje się wylot do rurociągu tłocznego, a po przeciwnej stronie w bocznej ścianie znajdują się dwa otwory – dolny i górny, łączące separator z pompą. Na otworach tych zamontowane są gumowe klapy sprężyście dociskane do występów rozmieszczonych wokół krawędzi otworów. Układ ten stanowi rodzaj sita, którego gęstość definiowana jest wysokością i rozstawem występów. Podczas grawitacyjnego przepływu w separatorach następuje podczyszczanie ścieków. Odbywa się to na drodze odcedzenia części stałych na elastycznych klapach stanowiących przegrodę na otworach łączących separator z króćcem tłocznym pompy.

Rys. 2. Przekrój separatora przepompowni AWALIFT w fazie tłoczenia (klapy cedzące otwarte)

Pozbawione stałych zanieczyszczeń, podczyszczone ścieki wypełniają komorę retencyjną, przepływając przez hydrauliczną część pompy pozostającej w spoczynku.

Wypełnienie zbiornika do poziomu maksimum powoduje rozpoczęcie fazy tłoczenia (rys. 2).

Sygnał wygenerowany przez czujnik poziomu uruchamia pracę pompy. Pompa zasysa ścieki z komory retencyjnej. Strumień przetłaczanej cieczy kierowany jest do separatorów, w których w fazie napełniania zostały zatrzymane części stałe. Ścieki tłoczone przez pompę wpływają do separatora przez dwa boczne otwory – górny i dolny, dzięki czemu strumień rozdzielony zostaje na dwie strugi. Dolna struga odpowiada za wypłukanie separatora, a górna – za nadanie przepływowi turbulentnego charakteru.

Dynamiczny przepływ strumienia cieczy przez separatory powoduje wypłukiwanie wcześniej zmagazynowanych zanieczyszczeń do rurociągu tłocznego, przy czym elastyczne klapy cedzące odchylają się, umożliwiając skuteczne, stuprocentowe oczyszczenie układu cedzącego.

Niezawodność separatorów decyduje o bardzo dobrej opinii, jaką cieszą się od lat tłocznie ścieków.

Separator jest więc kluczowym elementem tłoczni, a od jego konstrukcji zależy niezawodność całego urządzenia. Jego zadaniem jest zatrzymywanie zanieczyszczeń, które mogłyby doprowadzić do niedrożności pomp i jednocześnie w fazie tłoczenia umożliwić wypłukanie tych zanieczyszczeń do przewodu tłocznego. Warunkiem, który wpływa bezpośrednio na eksploatację obiektu, jest wyeliminowanie konieczności czyszczenia separatora. Stosowanie w tłoczniach innych producentów separatorów wymagających ciągłego (częstego) serwisowania przez obsługę stanowi potencjalnie główną wadę rozwiązania [2].

Odporność na zapychanie się pomp osiągana dzięki niezawodności separatorów, przy zwartej i wytrzymałej konstrukcji, to niejedyne zalety, które przyczyniły się do upowszechnienia technologii przepompowni z pośrednią separacją ciał stałych w separatorach z elastycznym elementem cedzącym. Coraz częściej ścieki odprowadza się na znaczne odległości, wymagające stosowania pomp o dużej wysokości podnoszenia. Przy pompowaniu ścieków pozbawionych części stałych, jak to ma miejsce w przypadku tłoczni z separacją części stałych, można z powodzeniem stosować pompy wielokanałowe o wysokich sprawnościach, dzięki czemu osiąganie dużych wysokości podnoszenia odbywa się przy stosunkowo niskich potrzebach energetycznych. Ponadto mocna konstrukcja separatorów pozwala na przenoszenie wysokich ciśnień, nawet ponad 150 metrów.

Inna korzyść ze stosowania tego typu przepompowni wiąże się z jej zamkniętym charakterem. Przepływ ścieków przez przepompownię od wlotu z kanału grawitacyjnego aż do wyprowadzenia do rurociągu tłocznego odbywa się w szczelnej, zamkniętej przestrzeni (fot. 1). Dzięki temu nie ma bezpośredniego kontaktu z otwartym zwierciadłem ścieków, co radykalnie podnosi bezpieczeństwo i jakość pracy osób obsługujących przepompownię oraz znacznie ogranicza uciążliwość dla otoczenia. Urządzenia w omawianej technologii spełniają wymagania normy dla przepompowni zlokalizowanych w budynkach i ich otoczeniu (PN-EN 12050-1). Ma to duże znaczenie w przypadku lokalizowania przepompowni ścieków w pobliżu budynków mieszkalnych lub użyteczności publicznej. Decydowanie się na tzw. trudne lokalizacje staje się coraz częstszą koniecznością, gdyż na terenach silnie zabudowanych konieczne jest maksymalne ograniczenie niezbędnego terenu wymaganego pod budowę obiektów sieci kanalizacyjnych.

Podsumowując, technologia zastosowana w przepompowniach z separacją części stałych:

– chroni pompy przed zablokowaniem i nadmiernym zużyciem, co gwarantuje niezawodne działanie oraz wydłuża żywotność urządzeń;

– jest przyjazna dla środowiska – eliminuje w obrębie przepompowni kontakt ze ściekami, umożliwia rezygnację z prowadzenia lokalnej gospodarki skratkami oraz nie wymaga zachowania strefy ochronnej;

– ogranicza zakres i częstotliwość obsługi serwisowej, co powoduje obniżenie kosztów eksploatacji;

– zapewnia bezpieczne i higieniczne warunki pracy personelu.

Przeszkodą w upowszechnianiu się tej metody są wyższe, w porównaniu z przepompowniami zatapialnymi, koszty inwestycyjne. Często jednak, w postępowaniu inwestycyjnym, nie są brane pod uwagę całkowite koszty, a więc zarówno koszty inwestycji, jak i przyszłej eksploatacji i odtworzenia. W przypadku tłoczni ścieków przeważnie udaje się osiągnąć korzystny bilans ekonomiczny, w szczególności dzięki niższym kosztom eksploatacji i wydłużonej żywotności suchej przepompowni, której ściany nie stykają się ze ściekami, a więc nie są poddane agresywnemu oddziaływaniu ścieków.

Część inwestorów za wadę tłoczni uważa konieczność montowania urządzeń w suchej komorze. Wybudowanie podziemnej komory z zachowaniem całkowitej szczelności rzeczywiście wymaga od wykonawcy odpowiedniej staranności. Wszelkie przecieki pojawiające się w miejscach przejść rurociągów przez ściany komory czy też w połączeniach pomiędzy prefabrykowanymi elementami ścian i stropów komory nie tylko obniżają estetykę obiektu, ale i zagrażają prawidłowemu funkcjonowaniu urządzeń.

Dodatkowa odpowiedzialność za utrzymanie odpowiednich warunków wewnątrz pomieszczenia, w którym jest zamontowana tłocznia, spada również na jej użytkownika. Dla niektórych eksploatatorów systemów kanalizacyjnych odpowiedzialność ta stanowi poważną uciążliwość, z którą nie mają do czynienia w przypadku przepompowni z pompami zatapialnymi. Nie znaczy to oczywiście, że w mokrych przepompowniach nie ma problemu z nieszczelnościami (po prostu ich nie widać).

Na koniec warto przytoczyć kilka zapisów w normach odnoszących się do zagadnień związanych z transportem ścieków. Przytoczone normy powinny każdorazowo stanowić ważny punkt odniesienia przy podejmowaniu decyzji o zastosowaniu konkretnych rozwiązań.

Norma PN-EN 752-3 [5] w postanowieniach ogólnych stwierdza: Systemy kanalizacyjne powinny być tak projektowane, budowane i użytkowane, aby odprowadzać ścieki bez wywoływania trudnych do zniesienia uciążliwości dla otoczenia, ryzyka dla zdrowia ogółu społeczeństwa albo ryzyka dla personelu obsługującego system. Dalej ta sama norma zawiera następujący zapis:Przed podjęciem decyzji co do preferowanego rozwiązania projektant powinien rozważyć aspekty finansowe i ekonomiczne różnych opcji na równi z takimi czynnikami jak: czynniki techniczne, środowiskowe, eksploatacyjne, siła robocza, socjalne, oszczędność energii i inne.

Z kolei w normie PN-EN 752-6 [6] w postanowieniach ogólnych znajduje się zapis: Przy planowaniu i projektowaniu układów pompowych należy brać pod uwagę:

a) koszty całkowite,

b) zużycie energii,

c) wymagania dotyczące użytkowania i eksploatacji,

d) ryzyko i konsekwencje awarii,

e) ochronę zdrowia i bezpieczeństwo użytkowników oraz obsługi,

f) oddziaływanie na środowisko,

g) własności fizyczne ścieków, które mogą:

być agresywne, powodując korozję lub erozję

mieć wysoką zawartość części stałych zwiększającą możliwość zatkania

być toksyczne

prowadzić do pojawienia się potencjalnych warunków wybuchowych.

Zapisy o podobnej wymowie znaleźć można również w normie PN-EN 1671 [7]:

Wymagania podstawowe dotyczące systemów kanalizacji ciśnieniowej są następujące (art. 5.2):

– system nie powinien stwarzać zagrożenia dla zdrowia ludzi;

– system nie powinien stwarzać zagrożenia dla obsługi;

– powinny być zapewnione: wymagany w projekcie czas użytkowania i spójność konstrukcyjna systemu (…).

Wymagania eksploatacyjne dotyczące systemów kanalizacji ciśnieniowej są następujące (art. 5.3):

– system powinien pracować bez możliwości blokowania przepływu;

– zalewanie powierzchni powinno być wyeliminowane lub ograniczone (…);

– system nie powinien stwarzać zagrożenia dla istniejących sąsiednich obiektów i infrastruktury (…);

– nie powinien występować przykry zapach lub inne niedogodności;

– powinien być zapewniony dostęp w celu konserwacji.

Wszystkie wymagania stawiane nowoczesnym systemom kanalizacji ciśnieniowej można spełnić, stosując przepompownie ścieków z pośrednią separacją ciał stałych w separatorach z elastycznym elementem cedzącym.

Technologię tę cechuje niezawodność, trwałość, korzystny bilans ekonomiczny (szczególnie przez obniżenie kosztów eksploatacji), higieniczne warunki obsługi i ograniczenie oddziaływania na otoczenie. Ponad 50-letnia praktyka stosowania w kilkudziesięciu tysiącach aplikacji użytkowników w Niemczech, Wielkiej Brytanii, Polsce i wielu innych krajach potwierdza te cechy.

mgr inż. Waldemar Woźniak

Corol Sp. z o.o.

Literatura

1. D. Weismann, Komunalne przepompownie ścieków, Wydawnictwo Seidel-Przywecki, 2001 r.

2. PZITB o/Toruń: Analiza porównawcza pompowni systemu Strate z innymi systemami tłoczni stosowanymi na polskim rynku.

3. J. Łomotowski, Kanalizacja ciśnieniowa – kierunki zmian w stosowanych rozwiązaniach, „Wodociągi i Kanalizacja” nr 4/2011.

4. Norma PN-EN 12050-1 Przepompownie ścieków w budynkach i ich otoczeniu – Zasady budowy, Część 1: Przepompownie ścieków zawierających fekalia.

5. Norma PN-EN 752-3 Zewnętrzne systemy kanalizacyjne – planowanie.

6. Norma PN-EN 752-6 Zewnętrzne systemy kanalizacyjne – Część 6: Układy pompowe.

7. Norma PN-EN 1671 Zewnętrzne systemy kanalizacji ciśnieniowej.