Wiedza o monitorowaniu konstrukcji rozwijana jest od kilkudziesięciu lat. Większe systemy monitorowania budowane są w Polsce od kilku lat.

Współczesne konstrukcje mostowe przekraczają granice, które kiedyś wydawały się nieosiągalne. Kilkusetmetrowe rozpiętości, zakrzywienia pomostów w płaszczyźnie poziomej i pionowej, wciąż wzrastające obciążenie ruchem samochodowym – z tym wszystkim muszą zmierzyć się projektanci. Bardzo często rozwiązanie konstrukcyjne danego obiektu jest unikalne w skali świata. Sam typ konstrukcji może być znany, jednak przy danej rozpiętości nigdy jeszcze nie stosowany. Należy również zwrócić uwagę na fakt, że każdy projektant dąży do tego, by jego obiekt świadczył o nim przed kolejnymi pokoleniami, co skutkować musi jego niestandardowymi rozwiązaniami.

Mimo powszechnego stosowania zaawansowanych modeli numerycznych konstrukcji, coraz dokładniejszych modeli fizycznych materiałów czy skomplikowanych modeli oddziaływań zdajemy sobie sprawę, że analizy obliczeniowe są tylko próbą odwzorowania rzeczywistej pracy obiektu. Zagadnienie jest tym istotniejsze, im konstrukcja jest bardziej skomplikowana. Jeśli jeszcze weźmiemy pod uwagę wpływ czasu na parametry mechaniczne materiałów i wynikającą stąd modyfikację schematu statycznego, to może się okazać, że błąd rozwiązania teoretycznego jest bardzo trudny do oszacowania.

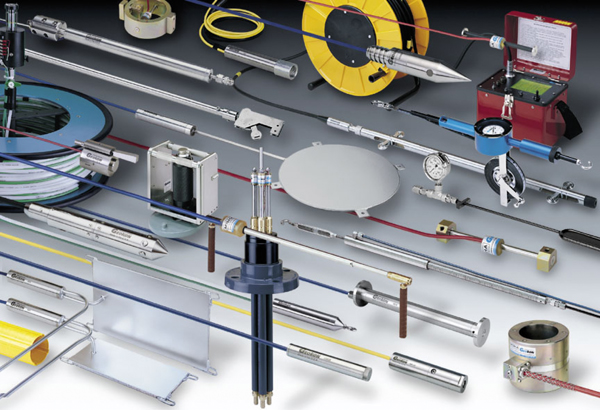

Fot. 1 Współczesnymi czujnikami można zmierzyć praktycznie każdą wielkość fizyczną

Najlepszą weryfikacją każdego teoretycznego rozwiązania jest jego zbadanie w warunkach rzeczywistej pracy. Procedura obciążenia próbnego, stosowana powszechnie dla mostów, jest próbą odpowiedzi na pytanie, czy dana konstrukcja zgodnie z przewidywaniami odpowiada na przykładane doń oddziaływania. Oddziaływania te są najczęściej „nierzeczywistymi”, to znaczy, że istnieje bardzo małe prawdopodobieństwo, że w okresie eksploatacji obiektu mostowego taki sposób jego obciążenia wystąpi. Najistotniejszą wadą obciążeń próbnych jest ich krótkotrwałość. Nie uwzględniają one w ogóle parametru czasu [1], który tak istotnie wpływa na pracę konstrukcji z betonu lub drewna. W przypadku konstrukcji żelbetowych i sprężonych betonowych nie jesteśmy w stanie podczas obciążenia próbnego uwzględnić pełzania betonu, relaksacji stali sprężającej czy zarysowania elementów. Dodatkowo można jeszcze wspomnieć o odkształceniach wymuszonych powodowanych osiadaniem podpór lub odkształceniach plastycznych związanych przykładowo z wpływem temperatury.

Problemy z odpowiedzią na pytanie, czy projektowanie zgodnie z normami jest w stanie zapewnić bezpieczeństwo konstrukcji w całym ich okresie użytkowania, coraz częściej skłaniają projektantów niestandardowych obiektów mostowych do sięgania po nowoczesne narzędzia umożliwiające kontrolę pracy konstrukcji podczas jej eksploatacji. Warto wspomnieć, że wszystkie współcześnie projektowane i wykonywane maszyny (duże silniki, wentylatory, generatory prądu, obrabiarki itp.) wyposażane są w różnego typu czujniki służące do pomiaru wielkości fizycznych, których zmiana wartości informuje o pewnej zmianie sposobu oddziaływania lub właściwości mechanicznych maszyny. Osiągnięcie przez daną wielkość fizyczną zdefiniowanej wartości lub spełnienie konkretnego warunku logicznego przez kilka wielkości fizycznych powoduje wykonanie przez maszynę danej procedury, np. jej zatrzymanie. Realizacja pomiarów odbywa się niezależnie od standardowych przeglądów (inspekcji) wykonywanych w różnych odstępach czasu. Działania te uzupełniają się i wzajemnie wspomagają. Ostateczną decyzję o sposobie postępowania zawsze podejmuje człowiek, gdyż tylko on jest w stanie właściwie przeanalizować przyczyny pojawienia się danej odpowiedzi maszyny. Dzisiaj nikt nie wyobraża sobie np. elektrowni, w której nie wykonywano by pomiarów tysięcy wielkości fizycznych związanych z oddziaływaniami i odpowiedzią poszczególnych maszyn. Sterowanie pracą wszystkich urządzeń jest realizacją różnego typu procedur wykonywanych najczęściej automatycznie, przy minimalnym udziale człowieka. Jego decyzja potrzebna jest zazwyczaj jedynie w sytuacjach niestandardowych.

Fot. 2 Most podczas budowy (źródło: projektant mostu za jego zgodą)

Analogiczne podejście do bezpieczeństwa odpowiedzialnych konstrukcji prezentuje nauka zwana Structural Health Monitoring (SHM). Na świecie wiedza o monitorowaniu konstrukcji rozwijana jest od kilkudziesięciu lat, w Polsce większe systemy budowane są dopiero od kilku lat.

W tym miejscu warto zdefiniować, co będziemy rozumieć przez pojęcie systemów monitorowania konstrukcji. Będą to zaawansowane urządzenia techniczne, składające się z różnego typu czujników realizujących pomiary wybranych wielkości fizycznych związanych z pracą danej konstrukcji budowlanej, przesyłających dane pomiarowe do komputera, w którym zainstalowano oprogramowanie służące do archiwizacji tych danych oraz, najczęściej, ich obróbki numerycznej. Istotnym wyróżnikiem systemów monitorowania jest ich permanentne działanie objawiające się realizacją pomiarów w okresach liczonych w godzinach, minutach lub hercach w odróżnieniu od przeglądów (inspekcji) okresowych, które wykonywane są w odstępach czasowych liczonych najwyżej w dniach, a najczęściej – w miesiącach lub latach. Systemy monitorowania powinny charakteryzować się trwałością tego samego rzędu co obiekty, na których są instalowane, czyli minimum kilkadziesiąt lat.

Fot. 3 Lokalizacja czujników odkształceń i drgań na wieszaku prętowym oraz ich obudowy (fot. R. Sieńko)

Współczesne możliwości pomiarowe

Obecnie stosuje się wiele technik mierzenia różnych wielkości fizycznych. Można wymienić czujniki elektrooporowe i strunowe, czujniki piezoelektryczne i światłowodowe, czujniki pojemnościowe i indukcyjne, czujniki ultradźwiękowe i laserowe oraz wiele innych. Z punktu widzenia projektanta konstrukcji istotniejsza od sposobu wykonywania pomiaru przez dany czujnik jest możliwość mierzenia nim danej wielkości fizycznej. Tutaj możliwości są ogromne. Możemy mierzyć odkształcenia, przemieszczenia liniowe i kątowe, siłę, ciśnienie, temperaturę, wilgotność, przyspieszenia drgań oraz inne parametry związane z pracą konstrukcji – fot. 1.

Czujniki umożliwiają również rejestrowanie oddziaływań. Konstruowane są obecnie na przykład urządzenia pomiarowe ważące pojazdy w ruchu. W zasadzie należy stwierdzić, że praktycznie każda wielkość fizyczna związana z pracą konstrukcji oraz każde oddziaływanie może być zmierzone i zarejestrowane przy zastosowaniu współczesnych technik pomiarowych [2].

Bardzo duże znaczenie w wyborze rodzaju czujników będzie miał czas. Niestety nie wszystkie techniki pomiarowe gwarantują długoterminową stabilność realizowanych pomiarów. Ta właściwość stała się dopiero bardzo istotna w kontekście systemów monitorowania konstrukcji. W przypadku prowadzenia tego rodzaju pomiarów najczęściej nie jest możliwe wykonanie kalibracji czujników podczas eksploatacji konstrukcji. Dla standardowych układów pomiarowych przyjmuje się, że będą one kalibrowane w czasie ich użytkowania. Takie podejście jest zasadne, jeśli czujniki wykorzystuje się w pomiarach krótkotrwałych. Przed kolejnym pomiarem wykonuje się kalibrację czujnika lub całego toru pomiarowego.

Fot. 4 Główne przęsło mostu Rędzińskiego (fot. R. Sieńko)

Przykłady monitorowanych obiektów

Pomiary konstrukcji mostowych mogą służyć różnym celom. Jeśli konieczne jest potwierdzenie przyjętych założeń projektowych, które determinują sposób realizacji kolejnych etapów budowy obiektu, wystarczy, że pomiary wykonywane będą wyłącznie wtedy, gdy będzie to potrzebne. Będziemy wówczas mówili o pomiarach kontrolnych. Czas trwania takich pomiarów zazwyczaj nie jest dłuższy niż kilka lub kilkanaście miesięcy.

Wspomniane wykorzystanie współczesnych możliwości pomiarowych miało miejsce podczas budowy jednego z wiaduktów węzła autostradowego Sośnica.

Pylon tego obiektu, ze względu na prostszy sposób prowadzenia robót żelbetowych, wznoszono w pozycji pionowej. Po jego wybudowaniu miała nastąpić faza obrotu konstrukcji do docelowego położenia. Operację tę prowadzono przy wykorzystaniu tymczasowych odciągów z prętów sprężających. Ponieważ pylon wraz z odciągami stanowił konstrukcję statycznie niewyznaczalną, siły w poszczególnych odciągach zależały wzajemnie od siebie. Innymi słowy, zbyt znaczne zmniejszenie siły w jednym odciągu mogło spowodować przeciążenie pozostałych. Zdecydowano się zatem na kontrolę sił w prętach sprężających przez ich wyposażenie w czujniki odkształceń. Znajomość pola powierzchni przekroju poprzecznego odciągów oraz modułu sprężystości stali umożliwiała wyznaczenie zmian wartości sił w czasie. Bardzo ciekawą obserwacją dokonaną podczas pomiarów było zwrócenie uwagi na znaczny wpływ dobowych zmian temperatury na wytężenie poszczególnych odciągów. Zjawisko to powodowane było deformacjami termicznymi pylonu oraz zależnymi od temperatury zmianami długości cięgien prętowych.

Kolejne przykłady dotyczyć będą długoterminowych systemów monitorowania [3], których w Polsce zainstalowano już kilka. Wyposażane są w nie duże obiekty mostowe: most Solidarności w Płocku [4], most Sucharskiego w Gdańsku [5], most przez rz. Wisłę w Puławach [6] oraz most Rędziński we Wrocławiu [7]. Omówione zostaną tylko dwa ostatnie przykłady.

Fot. 5 Widok z pylonu przęsła nurtowego mostu Rędzińskiego w czasie budowy oraz obudowa czujnika drgań na jednej z want (fot. R. Sieńko)

Most przez rz. Wisłę w Puławach (fot. 2) został oddany do użytkowania w 2008 r. Wykonano go jako konstrukcję stalową z żelbetową płytą pomostu zespoloną z dźwigarami podłużnymi oraz poprzecznicami. Pomost został podwieszony do stalowych łuków o przekroju skrzynkowym za pomocą wieszaków prętowych. Całkowita długość obiektu wynosi 1038,2 m, a wynosząca 212,0 m rozpiętość głównego łukowego przęsła nurtowego jest największa wśród łukowych mostów w Polsce.

System pomiarowy obejmuje trzy podsystemy: monitorowania konstrukcji, meteorologiczny i wizyjny. Do pomiarów związanych z pracą konstrukcji wykorzystano czujniki strunowe oraz piezoelektryczne. Mierzone są odkształcenia łuków, dźwigarów głównych pomostu oraz wieszaków (fot. 3), przemieszczenia kątowe łuków oraz przyspieszenia drgań dźwigarów głównych, łuków i wieszaków. Wszystkie czujniki strunowe jednocześnie realizują w miejscu swej instalacji pomiar temperatury. Łącznie wykonywanych jest 186 pomiarów różnych wielkości fizycznych w jednej chwili czasowej. Dodatkowo w kluczu łuku oraz pod pomostem zainstalowano dwa anemometry do pomiaru prędkości i kierunku wiatru.

Obserwacja wskazań systemu nie wykazała do dzisiaj występowania żadnych anomalii w pracy konstrukcji. Stwierdzono natomiast, że temperatura konstrukcji (łuków) poddanej bezpośredniemu oddziaływaniu promieni słonecznych może przewyższać zalecenia normowe [8]. W okresie użytkowania obiektu odnotowano najwyższą temperaturę o wartości +50oC w kluczu łuku południowego. W tym miejscu występowała też największa dobowa zmiana temperatury o wartości 30oC. Oczywiście maksymalne temperatury i ich zmiany w przypadku dźwigarów podłużnych ukrytych pod płytą pomostu były znacznie mniejsze.

W połowie 2011 r. oddano do użytkowania podwieszony most o najdłuższym w Polsce przęśle betonowym – 612 m (fot. 4) pod względem długości przęsła podwieszonego do jednego pylonu – most Rędziński we Wrocławiu, który został sklasyfikowany na osiemnastym miejscu na świecie, czternastym w Europie i pierwszym w Polsce. Zawężając tę kategorię do mostów w pełni betonowych, most Rędziński jest czwartą konstrukcją tego typu na świecie i drugą w Europie. W Polsce jest to największy most betonowy i drugi pod względem długości przęsła most podwieszony. Przęsła środkowe mostu są podwieszone wantami do centralnie usytuowanego, trapezoidalnego pylonu o wysokości 122 m. Są one balastowane przez belkowe przęsła skrajne.

System monitorowania konstrukcji realizuje pomiary odkształceń betonu wewnątrz i na zewnątrz wybranych elementów, naprężeń w betonie, odkształceń prętów zbrojeniowych, odkształceń stalowego płaszcza pylonu, sił w pojedynczych splotach want, przechyłu pylonu, przyspieszeń drgań want (fot. 5), pylonu i pomostu, przemieszczeń przęsła względem pylonu oraz temperatur. Rejestrowane jest również oddziaływanie wiatru za pomocą anemometrów umieszczonych na szczycie pylonu oraz pod pomostem. Łącznie na konstrukcji zainstalowano czujniki wykonujące w jednej chwili czasowej 336 pomiarów różnych wielkości fizycznych.

Fot. 6 Most w Ozimku (fot. Jojo; Wikipedia.pl)

Na koniec warto jeszcze wspomnieć o zastosowaniu długoterminowych systemów pomiarowych do obserwacji pracy konstrukcji zabytkowych mostów. Taka realizacja została wykonana podczas remontu mostu w Ozimku przez Małą Panew (fot. 6).

Obiekt ten został wzniesiony w 1827 r. i jest najstarszym w Europie kontynentalnej żelaznym mostem wiszącym. Podczas remontu w 2010 r. zainstalowano na nowych linach oraz prętach odciągowych wzmacniających konstrukcję czujniki do pomiaru zmian sił w czasie. Łącznie zastosowano 16 czujników strunowych realizujących pomiary odkształceń (pręty odciągowe) lub wydłużeń (liny). Każdy czujnik strunowy dokonuje również pomiaru temperatury, a zatem na obiekcie wykonywany jest pomiar 32 wielkości fizycznych podczas jednej sesji pomiarowej.

Zastosowanie systemu monitorowania dla obiektu zabytkowego o stosunkowo niewielkiej rozpiętości podyktowane zostało trudnościami w budowie modelu mostu, a przede wszystkim brakiem wiedzy na temat wpływu czasu na materiały, z których zbudowana została prawie 200-letnia konstrukcja.

Obecnie najczęściej systemy te stosowane są jako wyposażenie obiektów dużych, o skomplikowanej konstrukcji, gdzie może gromadzić się znaczna liczba osób. Ze względu na coraz niższy koszt długoterminowych pomiarów wielkości fizycznych systemy tego typu instalowane są również na obiektach o niewielkiej skali. Służą wówczas rozpoznaniu konkretnego zjawiska. Przykładem mogą być tutaj jednoprzęsłowe obiekty mostowe zlokalizowane na obszarach zagrożonych występowaniem szkód górniczych, gdzie system zbudowany z kilku lub kilkunastu czujników ma za zadanie prowadzenie ciągłej obserwacji odpowiedzi mostu na oddziaływanie górnicze [9]. Zagadnienie nie jest bagatelne, gdyż dzięki pomiarom w istotny sposób podniesione jest bezpieczeństwo konstrukcji i jej użytkowników, możliwe również staje się ustalenie, czy prognozy górnicze dla danego obszaru były właściwe. Pomiary wykonywane dla obiektów poddanych oddziaływaniom deformacji górotworu pozwolą również na wyciąganie wniosków dotyczących poprawności zaleceń obejmujących projektowanie obiektów mostowych na obszarach zagrożonych wpływami szkód górniczych.

Podsumowanie

Głównym zadaniem systemów monitorowania konstrukcji jest istotne podniesienie bezpieczeństwa użytkowania obiektów mostowych przez dostarczanie informacji o sposobie obciążenia obiektu oraz odpowiedzi na przykładane doń oddziaływania. Wiedza wspomaga ekspertów w określaniu rzeczywistego stanu statyczno- i dynamiczno-wytrzymałościowego monitorowanych obiektów w trakcie ich normalnej eksploatacji, a także w przypadku różnych wyjątkowych sytuacji, np. uszkodzenia elementów konstrukcji w wyniku awarii obiektu, kolizji drogowej, przeciążenia. Systemy monitorowania dostarczają także bardzo obszernej wiedzy naukowej na temat sposobu pracy rzeczywistych konstrukcji, co umożliwia m.in. weryfikację zaleceń normowych dotyczących sposobu ich analizy.

Obserwując rozwój systemów monitorowania konstrukcji w świecie, należy sądzić, że wszystkie odpowiedzialne obiekty mostowe projektowane i wznoszone w Polsce będą wyposażane w czujniki do stałej kontroli pracy ich elementów. Obiektami, które powinny być szczególnie nadzorowane przez systemy pomiarowe, są mosty podwieszone i wiszące oraz kładki dla pieszych. Te ostatnie, ze względu na swoją małą masę, są szczególnie podatne na oddziaływania dynamiczne pochodzące od dużej liczby ludzi lub wiatru. Zastosowanie systemu monitorowania może być w tym przypadku połączone ze sterowaniem aktywnymi tłumikami drgań.

Systemy monitorowania konstrukcji to zaawansowane urządzenia techniczne, składające się z czujników realizujących pomiary wybranych wielkości fizycznych, przesyłających dane pomiarowe do komputera, w którym zainstalowano oprogramowanie służące do archiwizacji tych danych oraz, najczęściej, ich obróbki numerycznej.

dr inż. Łukasz Bednarski

Akademia Górniczo-Hutnicza

dr inż. Rafał Sieńko

Politechnika Krakowska

Literatura

1. B. Lewicki, Obciążenia próbne konstrukcji istniejących budynków. Metodyka postępowania i kryteria oceny, Wydawnictwa Instytutu Techniki Budowlanej, Warszawa 1997.

2. R. Sieńko, Systemy monitorowania obiektów mostowych, „Materiały Budowlane” nr 4/2008.

3. M. Hildebrand, O systemach obserwacji ciągłej obiektów mostowych, „Inżynieria i Budownictwo” nr 7-8/2013.

4. J. Biliszczuk, M. Hildebrand, W. Barcik, P. Hawryszków, System obserwacji ciągłej mostu podwieszonego przez Wisłę w Płocku, „Inżynieria i Budownictwo” nr 7-8/2006.

5. K. Żółtowski, M. Malinowski, M. Hildebrand, Monitoring mostów podwieszonych, „Mosty” nr 3/2009.

6. J. Biliszczuk, W. Barcik, R. Sieńko, System monitorowania mostu w Puławach, „Mosty” nr 4/2009.

7. W. Barcik, R. Sieńko, J. Biliszczuk, System monitorowania mostu Rędzińskiego we Wrocławiu, Wrocławskie Dni Mostowe, 2011.

8. H. Onysyk, Analiza zmian temperatury stalowej konstrukcji mostu przez Wisłę w Puławach, „Drogi i Mosty” nr 1/2012.

9. B. Parkasiewicz, Monitoring przemieszczeń elementów budowlanych w warunkach prowadzenia eksploatacji górniczej na przykładzie obserwacji wiaduktu w Rudzie Śląskiej, „Przegląd Górniczy” nr 8/2012.