Na wyniki eksploatacji przepompowni ścieków mają wpływ nie tylko zaangażowanie służb technicznych prowadzących serwis i usuwających awarie urządzeń, ale także zainstalowane systemy automatyki i sterowania oraz wdrożone odpowiednie rozwiązania projektowe.

Pracownicy przedsiębiorstwa, którzy zajmują się obsługą pompowni ścieków, zobowiązani są przestrzegać przepisów Rozporządzenia Ministra Gospodarki Przestrzennej i Budownictwa z dnia 1 października 1993 r. w sprawie bezpieczeństwa i higieny pracy w oczyszczalniach ścieków [1]. Rozporządzenie to określa, w jaki sposób powinno być zabezpieczone wejście do pompowni, rozwiązany sposób wentylacji komory pomp oraz wiele innych aspektów związanych z eksploatacją pompowni ścieków.

Fot. © navintar – stock.adobe.com

Bezpieczeństwo pracy w pompowniach kanalizacyjnych

Pomieszczenia technologiczne pompowni ścieków, w których będą czasowo przebywać ludzie, powinny mieć efektywną wentylację grawitacyjną i mechaniczną oraz temperaturę wynoszącą +5oC. Wentylacja grawitacyjna, zapewniająca co najmniej dwie wymiany powietrza w ciągu godziny, musi mieć w pompowniach ścieków zbiorniki czerpalne, do których istnieje możliwość podłączenia wentylatorów przewoźnych, zapewniających 10 wymian powietrza w ciągu godziny.

W pompowniach jednokomorowych z pompami zatapialnymi powinny być włazy kanalizacyjne i montażowe, dostosowane do gabarytów pomp i armatury oraz w razie zasłabnięcia pracownika – do jego ewakuacji. Przepompownie z wydzielonymi zbiornikami czerpalnymi muszą mieć ściany szczelnie zabezpieczone przed przeciekami, aby chronić pompy oraz dodatkową armaturę przed uszkodzeniem.

W komorach pomp, w których zainstalowane są kraty, a dobowa masa skratek jest mniejsza niż 100 kg, czyszczenie krat może odbywać się ręcznie. Jednak w przypadku gdy dobowa masa skratek jest większa niż 100 kg na dobę, należy je usuwać mechanicznie.

Aby zapewnić łatwiejszą oraz skuteczniejszą eksploatację pompowni ścieków, pracę pomp w przepompowniach jednokomorowych należy w pełni zautomatyzować, natomiast zasuwy odcinające w studniach rewizyjnych powinny zapewniać możliwość obsługi z poziomu terenu.

W przypadku komór pomp, których głębokość przekracza 6 m, należy instalować specjalne pomosty ułatwiające pracę obsłudze. Gdy głębokość komór jest mniejsza niż 6 m, zejście na dno zbiornika powinno być wyposażone w stopnie złazowe. Wtedy zejście i wejście do zbiornika może odbywać się przy zastosowaniu drabin opuszczonych.

Rozporządzenie [1] ściśle reguluje również, jakie czynności trzeba wykonać, zanim uprawniony pracownik zejdzie do komory pompowni ścieków.

Każdorazowe wejście pracownika do komory pomp musi być poprzedzone badaniem zawartości tlenu oraz szkodliwych gazów w powietrzu za pomocą specjalnego urządzenia kontrolno-pomiarowego. Pracownik powinien być także wyposażony w sondę do wykrywania gazów niebezpiecznych. Osoba schodząca do komory musi mieć ochronne ubrania robocze oraz specjalne szelki ratunkowe. Konieczna jest także obecność co najmniej 2 osób asekurujących. Pracowników tych obowiązują przepisy bhp, takie same jak podczas czyszczenia kanałów ściekowych.

Obsłudze pompowni ścieków zabrania się samodzielnych robót konserwacyjnych bądź napraw bez wiedzy i zgody kierownictwa. Prace związane z włączaniem bądź wyłączaniem silników pomp lub badaniem ich temperatury należy wykonywać w rękawicach ochronnych lub kaloszach dielektrycznych. Trzeba również pamiętać, że żadne prace remontowe nie mogą być przeprowadzane podczas pracy urządzeń.

Pracownicy, którzy mają bezpośredni kontakt ze ściekami, powinni korzystać z oddzielnych urządzeń sanitarnych oraz szatni przepustowych. Osoby mające uszkodzenia nieosłoniętych części ciała nie mogą być dopuszczane do pracy, w której możliwy jest kontakt ze ściekami.

Należy również pamiętać, że zgodnie z Ustawą z dnia 5 grudnia 2008 r. o zapobieganiu oraz zwalczaniu zakażeń i chorób zakaźnych u ludzi [2] osoby wykonujące pracę na terenie oczyszczalni bądź innych obiektów związanych ze ściekami obowiązują szczepienia ochronne. Szczegółowe zestawienie tych szczepień jest zawarte w załączniku do Rozporządzenia Rady Ministrów z dnia 3 stycznia 2012 r. w sprawie wykazu rodzajów czynności zawodowych oraz zalecanych szczepień ochronnych wymaganych u pracowników, funkcjonariuszy, żołnierzy lub podwładnych podejmujących pracę, zatrudnionych lub wyznaczonych do wykonywania tych czynności [3].

Podczas eksploatacji pompowni ścieków bardzo ważne jest przestrzeganie zasad bezpieczeństwa i higieny pracy. Pracownicy, wykonując pracę w sposób bezpieczny dla siebie i innych, prawidłowo postępując w sytuacjach awaryjnych oraz mając umiejętność udzielania pierwszej pomocy przedmedycznej, zapobiegają wielu wypadkom, które mogą okazać się nawet śmiertelne w przypadku kontaktu ludzi ze ściekami lub gazami szczególnie niebezpiecznymi.

>>> Oczyszczalnia ścieków Biała Podlaska zmodernizowana

>>> Oczyszczalnia ścieków w Chrzanowie z farmą fotowoltaiczną

Sprawdzenie prawidłowej pracy pomp

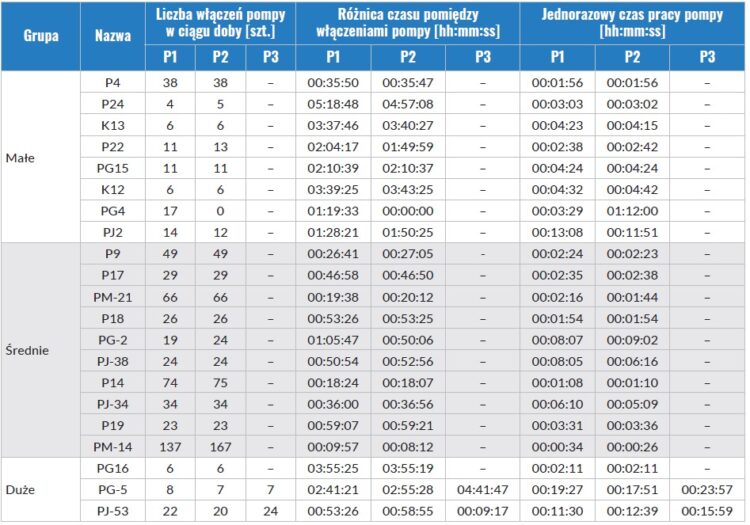

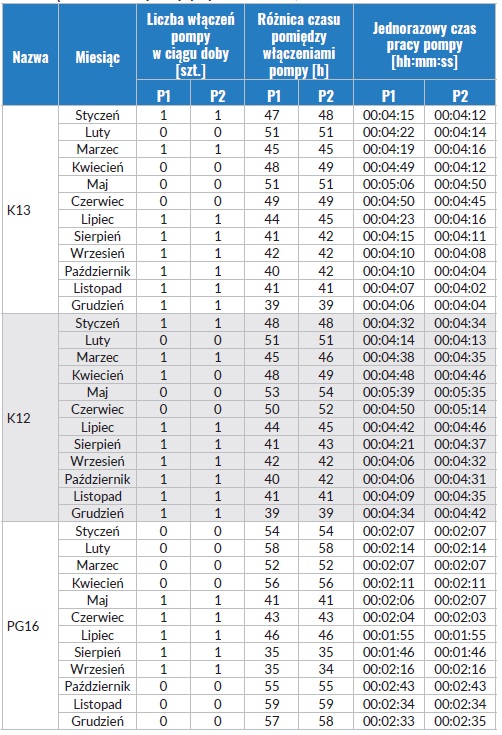

W celu sprawdzenia poprawnego działania pomp poddano analizie ich czas pracy oraz liczbę włączeń. Z danych zebranych z 12 miesięcy obliczono dla każdej pompy liczbę włączeń w ciągu doby, jednorazowy czas pracy pojedynczej pompy oraz różnicę czasu pomiędzy jej włączeniami, czyli czas magazynowania ścieków w zbiorniku. Parametry te zostały przedstawione w tab. 1. Przepompownie zostały podzielone na 3 grupy pod względem objętości przepompowanych ścieków.

Tab. 1. Zestawienie najważniejszych paramentów pracy pomp zatapialnych

Z przedstawionych danych można wywnioskować, że niektóre przepompownie ścieków nie pracują prawidłowo ze względu na zbyt dużą liczbę włączeń, co wiąże się bezpośrednio z bardzo krótkim czasem pracy pompy. Takie ich działanie jest niekorzystne pod względem ekonomicznym i eksploatacyjnym. Częsta, lecz krótka praca tych urządzeń powoduje szybsze zużycie elementów stałych oraz dużo większe zużycie energii elektrycznej potrzebnej do licznych rozruchów silników. Sytuacja ta może być również związana ze złą regulacją pompy, zbyt małą pojemnością zbiornika oraz nieprawidłowym wyznaczeniem poziomu ścieków, po osiągnięciu którego załączają się pompy. W rezultacie nieutrzymana jest ciągłość pracy pompowni kanalizacyjnej. Przykładem może być pompownia PM-14, która tłoczy ścieki zaledwie przez 30 s z częstotliwością równą średnio 9 min, dlatego liczba włączeń każdej z pomp wynosi średnio aż 152 razy na dobę.

Kolejnym problemem eksploatacyjnym jest odwrotna sytuacja, w której pompy włączają się stosunkowo rzadko, natomiast ich czas pracy jest wydłużony. Taka okoliczność zdarza się głównie w grupie przepompowni średnich bądź dużych, w których objętość gromadzonych ścieków jest znaczna. W przypadku pompowni z dużą objętością tłoczonych ścieków instalowane są urządzenia o dużej mocy, dlatego sztuczne przedłużanie czasu ich pracy poprzez regulację może sprzyjać jedynie zwiększonemu poborowi energii.

Teoretycznie najlepszą sytuacją jest taka, w której jednorazowy czas pracy pojedynczej pompy trwa ok. 4 min, przy utrzymaniu czasu przetrzymywania ścieków w zbiorniku poniżej 2–3 h, co nie pozwala na wytworzenie warunków anaerobowych w komorze zbiornika. Analizując wyniki z tab. 1, można stwierdzić, iż większość z badanych obiektów spełnia te założenia.

>>> Jakie pompy do oczyszczalni ścieków?

>>> Odzysk energii z osadów ściekowych – piroliza, zgazowanie

>>> Odzysk energii z osadów ściekowych – fermentacja metanowa

>>> Renowacja oczyszczalni ścieków

Porównanie czasów przetrzymywania ścieków w zbiorniku

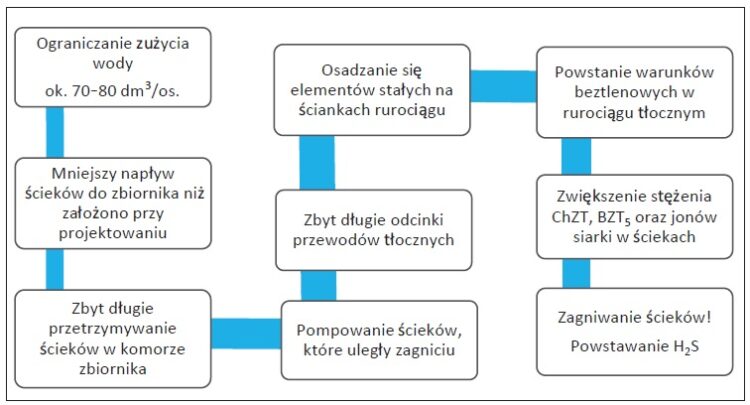

Następnym ważnym problemem eksploatacyjnym jest zagniwanie ścieków, które w głównej mierze jest spowodowane zbyt małym napływem ścieków sanitarnych do komory pomp. Na etapie projektowania pompowni ścieków określana jest zlewnia, z której będą napływać ścieki sanitarne. Ich objętość często jest ustalana na podstawie miejscowego planu zagospodarowania przestrzennego, aby uwzględnić budynki, które dopiero powstaną na terenie zlewni. Często zdarza się, że pojemność zbiornika jest przewymiarowana, dlatego czas magazynowania w nim ścieków znacznie się wydłuża. Na schemacie (rys. 1) przedstawiono problemy, z którymi borykają się eksploatatorzy sieci kanalizacyjnej z powodu błędów projektowych.

Rys. 1. Główne przyczyny zagniwania ścieków [4]

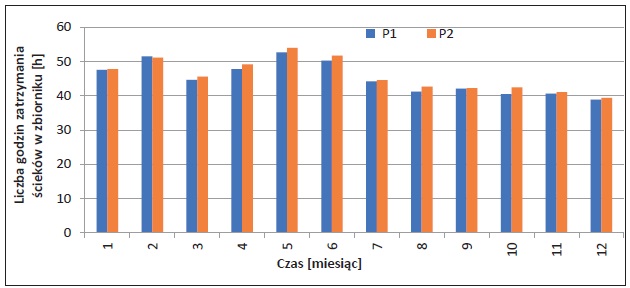

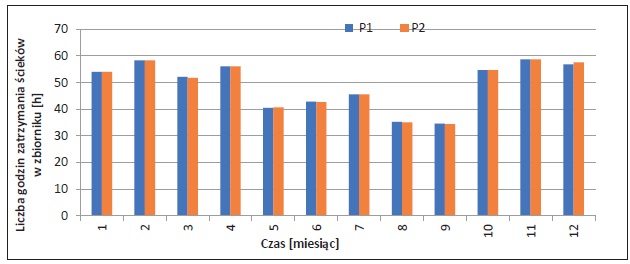

Analizując dane z tab. 1, w której umieszczono główne parametry pracy pompowni ścieków, stworzono graficzne przedstawienie wyników zależności wynikającej ze zbyt długiego czasu przetrzymywania ścieków w zbiorniku.

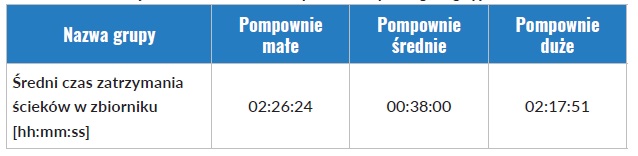

Z analizy tej wynika, że w żadnej z pompowni nie powinno dochodzić do zagniwania ścieków w zbiorniku komory pomp, ponieważ średni czas zatrzymania ścieków wynosi poniżej 5 h. W tym czasie praktycznie nie ma możliwości, aby powstały warunki beztlenowe na dnie zbiornika.

Należy jednak zauważyć, że w pompowniach małych stosunkowo dłuższy czas przetrzymywania ścieków w niezbyt dużych komorach wynika z małej liczby rozruchów pomp. Wszystkie przepompownie należące do tej grupy są dobrze dobrane, ponieważ średni współczynnik jest relatywnie niewielki i wynosi zgodnie z tab. 2 – 2 h, 26 min i 24 s. W grupie pompowni średnich krótki czas przetrzymania ścieków w zbiorniku bierze się w rezultacie z większej liczby włączeń pomp w stosunku do pompowni małych. W tym przypadku należy zastanowić się, czy nie lepszym rozwiązaniem byłoby wydłużenie czasu pozostawania ścieków w zbiorniku w celu zmniejszenia zużycia energii potrzebnej do tak częstego rozruchu pomp zatapialnych. Średni czas zatrzymania ścieków w zbiorniku dla tej grupy wynosi 38 min.

Tab. 2. Średni czas zatrzymania ścieków w zbiorniku z podziałem na poszczególne grupy

Przepompownie z trzeciej grupy mają dłuższe czasy magazynowania ścieków, ponieważ ze względu na bardzo dużą wydajność wyposażone są w zbiorniki o większej średnicy, których napełnienie do poziomu włączenia się pompy trwa dłużej. Średni czas zatrzymania ścieków w zbiorniku dla grupy pompowni dużych wynosi 2 h, 17 min i 51 s.

Z analiz wynika, że wybrane przedsiębiorstwa kanalizacyjne nie powinny mieć problemów z zagniwaniem ścieków w komorach pomp. Oceniając grupę, w której pompy pracują „optymalnie”, należy wyróżnić grupę: przepompownie małe.

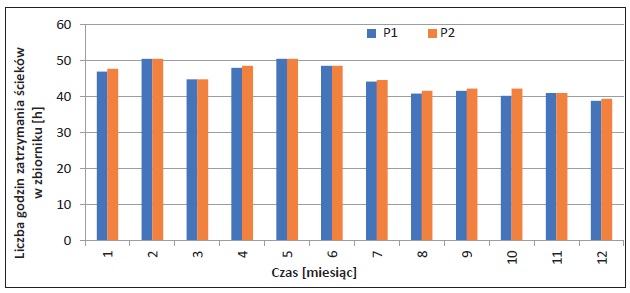

Jednak aby udowodnić, że dane statystyczne wynikające z porównania średnich czasów zatrzymania ścieków w ciągu roku nie ukazują pełnej analizy pracy przepompowni ścieków, porównano na wykresach (rys. 3–5) pracę 3 pompowni, które mają jedne z najdłuższych średnich czasów zatrzymania ścieków w zbiorniku, lecz wynoszące poniżej 4 h. Do analizy wybrano obiekty K13, K12 oraz PG16.

Rys. 3. Średnia liczba godzin zatrzymania ścieków w zbiorniku dla pompowni K13

Rys. 4. Średnia liczba godzin zatrzymania ścieków w zbiorniku dla pompowni K12

Rys. 5. Średnia liczba godzin zatrzymania ścieków w zbiorniku dla pompowni PG16

Na podstawie szczegółowych danych dla pompowni K13, K12 i PG16 obliczano średnią miesięczną: liczby włączeń poszczególnych pomp, jednorazowego czasu pracy pompowni oraz czasu zatrzymania ścieków w zbiorniku. Wyniki zestawiono w tab. 3.

Tab. 3. Miesięczne zestawienie najważniejszych parametrów dla K13, K12 i PG-16

W przypadku tych przepompowni występuje bardzo duża różnica pomiędzy średnim rocznym a średnim miesięcznym czasem zatrzymania ścieków w zbiorniku. W konsekwencji można zauważyć, że problem zagniwania ścieków jest bardzo widoczny, ponieważ średni czas przetrzymania ścieków w zbiorniku dla tych 3 pompowni wynosi powyżej 40 h.

Chcąc dokładnie poznać specyfikę pracy pompowni ścieków, należy analizować jej pracę pod względem dobowym, tygodniowym lub ewentualnie miesięcznym. Natomiast wyznaczanie średnich rocznych dla poszczególnych parametrów mija się z celem, gdyż będą to wartości jedynie bardzo przybliżone, które w tym przypadku okazały się nieprawdziwe.

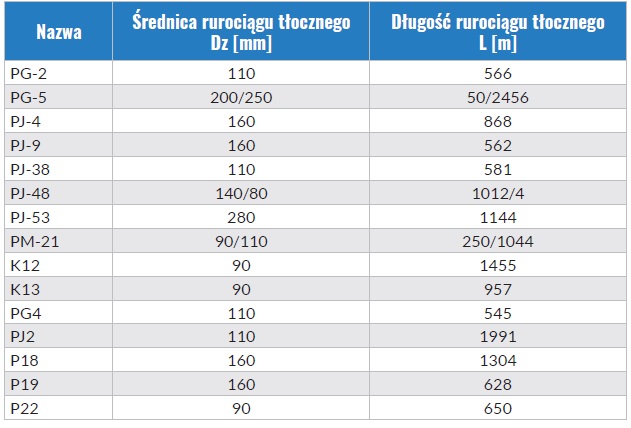

Tab. 4. Zestawienie długości oraz średnicy rurociągów tłocznych dla danych przepompowni ścieków

Z analiz bardziej szczegółowych wynika, że wybrane przedsiębiorstwa kanalizacyjne borykają się z problemem zagniwania ścieków nie tylko w komorach zbiornika pomp, ale również w rurociągach ciśnieniowych. Jest to spowodowane głównie przez zbyt długie przewody tłoczne, w których zalegają ścieki. W konsekwencji tego, po długim czasie zalegania ścieków w rurociągach tłocznych, dochodzi do wytworzenia się warunków anaerobowych oraz powstania silnie trującego gazu – siarkowodoru (H2S). W tab. 4 zestawiono przepompownie, które mają najdłuższe przewody ciśnieniowe. Wybrano te przepompownie ścieków, których przewody tłoczne mają długość większą niż 350 m. Spośród analizowanych obiektów aż 50% zakwalifikowano do tej grupy.

W każdym z analizowanych przedsiębiorstw nie udostępniono bardziej szczegółowych informacji na temat rozwiązywania problemów z zagniwaniem ścieków. Trudno jednak dziwić się takiemu stanowisku, ponieważ rzadko która firma chciałaby pochwalić się swoimi wadami oraz błędami w funkcjonowaniu i eksploatacji ciśnieniowej sieci kanalizacyjnej. Ogólnie stosowane są różne środki chemiczne lub sprężone powietrze, aby przeciwdziałać powstawaniu niebezpiecznych gazów w rurociągach tłocznych.

W drugiej części artykułu:

Porównanie pracy pomp pod względem energetycznym

Szczegółowa analiza najbardziej energochłonnej pompowni

Najczęstsze powody awarii pompowni kanalizacyjnych

Podsumowanie analizy pracy badanych pompowni

Druga część artykułu dostępna jest w numerze 2/2024 miesięcznika „Inżynier Budownictwa”

dr inż. Florian G. Piechurski

Politechnika Śląska, Wydział Inżynierii Środowiska i Energetyki;

Śląska Okręgowa Izba Inżynierów Budownictwa

Literatura

- Rozporządzenie Ministra Gospodarki Przestrzennej i Budownictwa z dnia 1 października 1993 w sprawie bezpieczeństwa i higieny pracy w oczyszczalniach ścieków (Dz.U. z 1993 r. nr 96 poz. 438).

- Ustawa z dnia 5 grudnia 2008 o zapobieganiu oraz zwalczaniu zakażeń i chorób zakaźnych u ludzi (Dz.U. z 2008 r. nr 234 poz. 1570 ze zm.).

- Rozporządzenie Rady Ministrów z dnia 3 stycznia 2012 r. w sprawie wykazu rodzajów czynności zawodowych oraz zalecanych szczepień ochronnych wymaganych u pracowników, funkcjonariuszy, żołnierzy lub podwładnych podejmujących pracę, zatrudnionych lub wyznaczonych do wykonywania tych czynności (Dz.U. z 2012 poz. 40).

- K. Biel, F. Piechurski, Wpływ wielkości dopływu ścieków i wydajności pomp na efektywność pracy pompowni, „INSTAL” 7/8 (408)/2019, s. 44–52.