Na co trzeba zwrócić uwagę przy planowaniu kompleksowej renowacji oczyszczalni ścieków? Jak dobrać materiały do wykonania renowacji? Jakie doświadczenie i kompetencje powinien mieć wykonawca i nadzór techniczny.

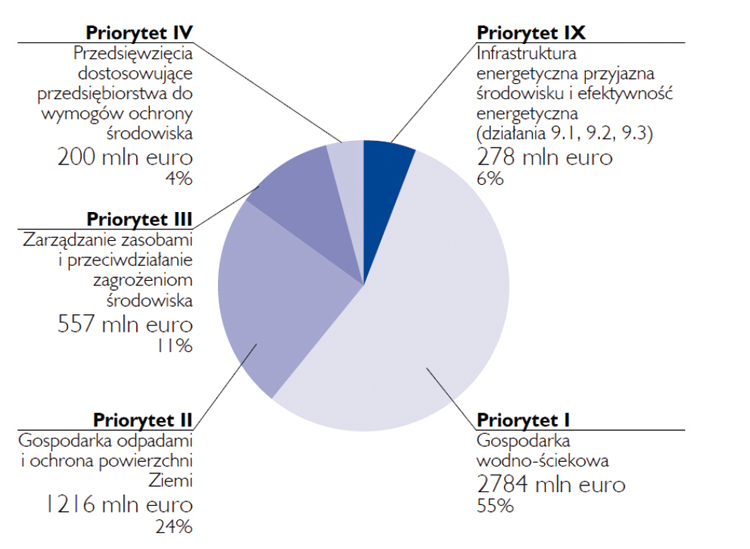

Narodowy Fundusz Ochrony Środowiska i Gospodarki Wodnej szacuje, że spośród różnych priorytetów Programu Infrastruktura i Środowisko to właśnie gospodarka wodnościekowa pochłania zdecydowanie najwięcej funduszy.

Rys. 1 Priorytety Programu Infrastruktura i Środowisko

W latach 1990-2012 liczba komunalnych oczyszczalni ścieków w Polsce powiększyła się z 588 do 3191, po czym wydatki na nowe inwestycje w tym zakresie zmalały, co może świadczyć o osiągnięciu w miarę dobrego poziomu infrastruktury gospodarki wodnościekowej w Polsce pod względem ilościowym.

Jednak to oznacza dużą liczbę zbiorników betonowych pracujących w ekstremalnie trudnych warunkach, wymagających bardzo dobrej ochrony powierzchni betonu. Zmiany, jakie w zakresie agresywności ścieków w stosunku do betonu i powłokowych systemów jego ochrony zaszły w ostatnich dwóch dekadach, spowodowały znaczne skrócenie czasu eksploatacji między kolejnymi renowacjami oczyszczalni ścieków przy zastosowaniu tych samych technologii ochrony co wcześniej. Dzieje się tak zwłaszcza w sytuacjach, gdy pod presją opinii publicznej – z powodu unoszącego się wokół oczyszczalni ścieków nieprzyjemnego zapachu siarkowodoru – oczyszczalnie zostają poddane hermetyzacji, czyli zakrywa się bioreaktory, co prowadzi do drastycznie wysokiej kumulacji siarkowodoru, powodując korozję i rozkład nie tylko betonu, ale również wielu materiałów używanych do powłokowej ochrony betonu, które wcześniej (przy niższych stężeniach/agresywności) w zupełności chroniły powierzchnię betonu przed niszczeniem.

Polecamy: Jak zmiany w składzie ścieków komunalnych wpływają na korozję zbiorników i kanałów

Wobec powyższego obecnie w Polsce mamy duże zapotrzebowanie na renowację istniejących zakładów oczyszczalni ścieków i w związku z tym należy podjąć niezbędne kroki w celu optymalizacji w tym zakresie, sięgając po zasady zarządzania ryzykiem przy realizacjach tych inwestycji, aby maksymalnie wydłużyć okres eksploatacji między kolejnymi renowacjami.

Fot. pixabay / jarmoluk

Należy zacząć od podania najważniejszych rodzajów ryzyka występujących podczas realizacji projektów budowlanych gospodarki wodnościekowej, a następnie wskazać rozwiązania, które pozwolą skutecznie ograniczyć ryzyko dzięki kilku prostym decyzjom.

Zagadnienia dotyczą różnych etapów renowacji oczyszczalni ścieków:

- projektowania,

- wyboru wykonawcy,

- doboru nadzoru technicznego,

- określenia czasu realizacji prac,

- realizacji prac,

- uruchomienia instalacji po zakończonej renowacji.

W zakresie projektowania należy dobrze przeanalizować właściwości użytkowe dobieranych materiałów do wykonania renowacji, zwracając szczególną uwagę na kilka spraw.

- Odporność chemiczna, w tym odporność na biogenny kwas siarkowy.

Na początku lat 90. zostały przeprowadzone szeroko zakrojone na skalę Europy badania odporności różnych typów technologii zabezpieczeń powierzchniowych betonu w sektorze gospodarki wodnościekowej, gdzie dla celów wstępnej oceny przydatności materiałów wykorzystano badania laboratoryjne, a wnioski z przeprowadzonych badań zostały przedstawione w publikacji [1]. Analiza badań laboratoryjnych w niej opisana wykazała, że na badanych 71 różnych materiałów test ten przeszło pomyślnie tylko 21.

- Zdolność przesklepiania rys.

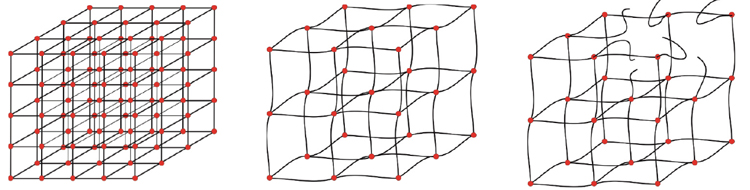

Ciekawe wnioski na temat wytycznych dotyczących doboru materiałów do wykonywania powłok ochronnych, w zmieniających się warunkach ekspozycji środowiskowej w oczyszczalniach ścieków, przedstawiono w [2]: warunki środowiskowe w ściekach wywołują utratę elastyczności różnych materiałów, co podobnie jak przy zastosowaniu sztywnych materiałów powoduje powstawanie w powłoce rys i pęknięć umożliwiających przenikanie substancjom korozyjnym pod powłokę i degradację konstrukcji betonowej w miejscach ich wtargnięcia. Konkluzją tej publikacji jest stwierdzenie, że nawet bardzo wysoka odporność chemiczna powłoki ochronnej, bez trwałej zdolności do przesklepiania rys w podłożu, to za mało. Stosunkowo łatwo jest wytworzyć materiał o wysokiej odporności chemicznej, ponieważ za odporność chemiczną materiału odpowiada bezpośrednio gęstość sieciowania struktury molekularnej materiału (rys. 2), co można dość łatwo regulować, a im większa jest ta gęstość, tym wyższa jest odporność chemiczna. Jednak gęstość sieciowania wiązań chemicznych reguluje również elastyczność materiału i im większa jest ta gęstość, tym materiał staje się sztywniejszy.

Rys. 2. Schemat struktury molekularnej materiałów elastomerowych (źródło: opracowanie własne)

- Im większa jest gęstość sieciowania:

– tym wyższa odporność chemiczna,

– tym niższa elastyczność.

- Agresywność chemiczna przerywa wiązania chemiczne (połączenia) między cząsteczkami

Niestety stworzenie materiału, który łączyłby te dwie cechy – odporność chemiczną i elastyczność – jest nie lada wyzwaniem. Obecnie nie ma na rynku wielu materiałów łączących te cechy jednocześnie, ale duże nadzieje w tym zakresie przynosi zupełnie nowa baza chemiczna do wyrobu materiałów do ochrony powłokowej oparta na technologii Xolutec (nazwa pochodzi od Cros-Linking-Technology – technologia sieciowania). Nazwa ta nie określa konkretnego materiału, tylko bazę chemiczną, np.: epoksyd, poliuretan, winyloester, polimocznik, xolutec. Rzeczywiście wiązania chemiczne w powłoce wzajemnie się przenikają krzyżowo, co nadaje materiałowi sprężystości (podstawy do zdolności przesklepiania rys) i bardzo wysokiej siły wiązania międzycząsteczkowego determinującej wysoką odporność chemiczną materiału.

- Odporność na ścieranie i uderzenia.

W bioreaktorze mamy do czynienia z silnymi przepływami wody [3] i zawieszonymi w jej masie drobnymi ciałami stałymi, które ocierając podczas przepływu o powierzchnie ścian i dna zbiorników czy kanałów, wywołują silną abrazję, a dodatkowo w wyniku kawitacji1 zachodzi destrukcyjne zjawisko implozji2, powodujące powierzchniowe uszkodzenia struktury betonu.

- Wysoka przyczepność do podłoża betonowego.

- Niska nasiąkliwość (absorbcja kapilarna wody).

- Dobra przyczepność do podłoża metalowego.

Wymienione cechy są ważne, ponieważ w niemal każdym zbiorniku betonowym w oczyszczalniach ścieków występują elementy stalowe jako wsporniki lub mocowania do montażu urządzeń technologicznych, które również wymagają zabezpieczenia antykorozyjnego.

Oprócz właściwości użytkowych materiałów już po ich związaniu bardzo ważne są również ich właściwości dotyczące warunków otoczenia podczas aplikacji. Musimy pamiętać, że prace związane z wykonywaniem powłok ochronnych w obiektach sektora gospodarki wodno-ściekowej są z reguły prowadzone w bardzo trudnych warunkach. W zamkniętych pomieszczeniach, które do czasu rozpoczęcia remontu były zanurzone w wodzie (wypełnione ściekami), konstrukcje te są zazwyczaj mokre, a w powietrzu panuje wysoka wilgotność, najczęściej przekraczająca maksymalną dopuszczalną dla prawidłowego wiązania materiałów standardowych z żywic reaktywnych [6].

Czas na wykonanie prac jest ograniczony, a używane materiały wymagają dobrej przyczepności do podłoży, które są mokre i zanieczyszczone.

Są to bardzo istotne problemy, ponieważ przy zastosowaniu tradycyjnych materiałów wymagane jest zapewnienie suchego i czystego podłoża, a uzyskanie tych warunków w tak trudnym środowisku jest czasochłonne i kosztowne. Z kolei niedotrzymanie tego warunku bardzo istotnie wpływa na trwałość wykonanych powłok, czyli skrócenie okresu eksploatacji do kolejnej renowacji.

Fot. 1. Środowisko w konstrukcji, która była używana do gromadzenia wody, bezpośrednio przed renowacją jest zawsze bardzo wilgotne

Wybierane materiały powinny się charakteryzować również następującymi cechami:

- Tolerancja na wilgoć przy nakładaniu i utwardzaniu [4].

Przy planowaniu bezpiecznie długiego czasu przeznaczonego na przeprowadzenie renowacji należy uwzględnić czas potrzebny na osuszenie betonowej konstrukcji zbiornika do poziomu wilgotności, wymaganej w instrukcjach technicznych stosowanych materiałów, lub wybrać materiały, które można aplikować na wilgotne podłoża. Niestety suszenie zamkniętych zbiorników trudno zaplanować, ponieważ zapewnienie odpowiednio dużej wymiany powietrza przez często tylko jeden właz jest mało skuteczne.

Wysoka tolerancja na wilgoć podłoża podczas aplikacji nie tylko skraca czas potrzebny na przeprowadzenie prac (o czas suszenia konstrukcji/wnętrza zbiorników), ale również zmniejsza ryzyko delaminacji3 (fot. 2), pęcherzenia [7] i pękania powłoki w okresie późniejszego użytkowania, które jest bardzo wysokie przy stosowaniu standardowych materiałów w skrajnych warunkach wilgotnościowych.

Fot. 2. Delaminacja żywicznej powłoki ochronnej nałożonej na wilgotny beton

Użycie w takiej sytuacji materiałów powłokowych wytworzonych w oparciu o technologię Xolutec obniża ryzyko niepowodzenia inwestycji i ewentualnych konieczności poprawek po skończonej aplikacji. Materiały wyprodukowane w technologii Xolutec mają tolerancję na wilgoć w podłożu wysoką w tak dużym stopniu, że wymagania w zakresie osuszania zbiornika ograniczają się jedynie do suchości wizualnej bez oznak osadzania się kondensacji i zastoin wodnych bez wymogu badania i określania wilgotności procentowej.

- Łatwość uzyskania i kontroli ciągłej warstwy powłoki pozbawionej porów i perforacji.

- Odpowiedni całkowity czas utwardzania i ograniczenia dotyczące nakładania kolejnej warstwy.

- Możliwość nakładania produktu na powierzchniach pionowych i poziomych ponad głową bez zacieków.

Nie można jednak w procesie projektowania koncentrować się jedynie na powłokach ochronnych, ponieważ powłoki są ważnym elementem systemu renowacji.

Powłoki to zaledwie jeden akapit z dziesięciu normy EN-PN 1504 Produkty i systemy do napraw i zabezpieczeń konstrukcji betonowych.

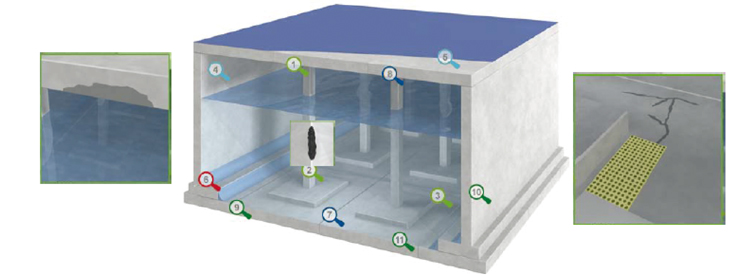

Kompleksowy system renowacji powinien przewidywać rozwiązania dla wielu detali i stanowić sumę rozwiązań w zakresie:

- iniekcji rys,

- reprofilacji i napraw żelbetu,

- zabezpieczenia dylatacji,

- doszczelnienia armatury,

- wyoblenia na połączeniu posadzki ze ścianami,

- powstrzymania korozji chlorkowej,

- stworzenia bariery przeciwwilgociowej,

- zapewnienia wewnętrznych powłok ochronnych,

- zewnętrznego zabezpieczenia przed karbonatyzacją.

Rys. 3. Mnogość detali do rozwiązania w projekcie renowacji oczyszczalni ścieków

Iniekcje rys muszą uwzględniać właściwy dobór klas wyrobów iniekcyjnych (F, D, S).

Naprawy konstrukcji betonowych koniecznie powinny być wykonywane zaprawami siarczanoodpornymi, przewidywać inhibitory korozji do stali zbrojeniowej i odpowiednią klasę (R) zaprawy naprawczej [5] – stosownie do charakteru naprawianych uszkodzeń lub ubytków.

Wybór wykonawcy powinien weryfikować jego doświadczenie i kompetencje nie tylko przez nałożenie w procesie przetargu konieczności przedstawienia referencji, ale również sprawdzenie tych referencji, weryfikując nie tylko sam fakt wykonania przedstawianych prac, ale jakość tego wykonania i trwałość przeprowadzonych wcześniej renowacji w podobnych projektach.

Zobacz także: Kanalizacja ogólnospławna i rozdzielcza – oddziaływanie na środowisko

Przy doborze nadzoru technicznego należy również uwzględniać wcześniejsze doświadczenia przy pracach specjalistycznych ze stosowaniem materiałów z reaktywnych4 żywic syntetycznych, ponieważ zasady i wymagania (reżim technologiczny) przy tych pracach znacznie odbiegają od zasad stosowanych przy pracach ogólnobudowlanych. Podstawowa różnica w procesie nadzoru i odbioru prac zanikowych polega na tym, że w przypadku prac z wykorzystaniem żywic (podobnie jak przy pracach ogólnobudowlanych) występują konieczne przerwy technologiczne potrzebne do związania (nabrania wytrzymałości) pewnych elementów zakończonych etapów prac, jednak tu zasada często stosowana przy pracach ogólnobudowlanych (im dłuższa przerwa, tym lepiej) jest błędna i często staje się powodem usterek i obniżonej jakości wykonanych powłok. Przy pracach z żywicami częściej mówimy o okienku czasu, w którym można wykonać dany etap prac, ponieważ jest on ograniczony z dwóch stron. Czas nie może być zbyt krótki, ale przekroczenie czasu, np. między wykonywaniem/nakładaniem kolejnych warstw powłoki, powoduje, że nie wykształcają się wiązania chemiczne między warstwami i system nie stanowi już integralnej powłoki z kilku warstw (dzięki czemu uzyskuje pożądaną grubość warstwy determinującej określone właściwości użytkowe, cechy i parametry), tylko stanowi kilka przylegających do siebie, niezwiązanych jednak ze sobą cienkich powłok, które oddzielnie nie stanowią właściwego zabezpieczenia konstrukcji betonowych. Warto w tym miejscu nadmienić, że w przypadku standardowych materiałów z żywic reaktywnych okienko czasu, jedyne w którym można wykonać kolejną warstwę, to nie mniej niż 24 godzinny i nie więcej niż 48 godzin od aplikacji poprzedniej warstwy. Wymusza to bardzo ścisłą współpracę nadzoru z wykonawcą i absolutnie wyklucza opóźnianie wykonywania danego etapu prac (np. nakładanie powłoki na wcześniej zagruntowaną powierzchnię) ze względu na niemożność wizyty inspektora nadzoru w ustalonym czasie w celu odbioru prac zanikowych. Pod tym względem materiały oparte na technologii Xolutec dają nadzieję na poprawę i złagodzenie rygoru, ponieważ wykazują bardzo szerokie okienko czasu – od pięciu godzin od aplikacji wcześniejszej warstwy nawet do sześciu dni przy zachowaniu czystości i warunków cieplno-wilgotnościowych z dala od punktu rosy.

Bardzo ważne jest również ustalenie między nadzorem a wykonawcą naprzemienne stosowanie różnych kolorów materiału (np. szary i czerwony) przy wykonywaniu kolejnych warstw powłoki ochronnej. Usprawnia to weryfikację, czy powłoka tej warstwy została wykonana w sposób ciągły bez tzw. mijanek lub perforacji, co jest bezwzględnie konieczne do uzyskania odpowiednich właściwości użytkowych i trwałości rozwiązania.

Materiały do ochrony powłokowej konstrukcji betonowych zbiorników w oczyszczalniach ścieków na bazie technologii Xolutec bardzo szybko, już po 24 godzinach od zakończenia prac, uzyskują gotowość do zanurzenia w wodzie, czyli napełnienia ściekami zbiornika po wykonanej renowacji.

Istotne dla trwałości renowacji jest odczekanie odpowiednio długiego czasu po jej wykonaniu do ponownego napełnienia zbiornika ściekami w zależności od czasu pełnego utwardzenia/związania użytych do renowacji materiałów.

Przestrzeganie wymienionych prostych zasad w znacznym stopniu pozwoli ograniczyć ryzyko niepowodzenia i obniżonej jakości wykonywanych renowacji, co bezpośrednio wpływa na częstotliwość wykonywania kolejnych renowacji.

Literatura

- J.A. Redner, R.P His, E.J. Esfandi, Evaluating coatings for concrete in wastewater facilities: An update, JPCL, grudzień 1994.

- R. Nixon, Wastewater treatment plants: Coating selection guidelines for changing exposure conditions, JPCL, maj 2001.

- A. Halicka, D. Franczak, Projektowanie zbiorników żelbetowych. Zbiorniki na ciecze, Wydawnictwo Naukowe PWN, Warszawa 2013.

- Norma PN-EN 13578:2008 Wyroby i systemy do ochrony i napraw konstrukcji betonowych – Metody badań – Kompatybilność z betonem wilgotnym.

- A. Zybura, M. Jaśniok, T. Jaśniok, Diagnostyka konstrukcji żelbetowych. Badania korozji zbrojenia i właściwości ochronnych betonu, Wydawnictwo Naukowe PWN, Warszawa 2011.

- Norma PN-EN 13578:2008 Wyroby i systemy do ochrony i napraw konstrukcji betonowych – Metody badań – Kompatybilność z betonem wilgotnym.

- PN-EN ISO 4628-2:2005 Farby i lakiery. Ocena zniszczenia powłok. Określanie ilości i rozmiaru uszkodzeń oraz intensywności jednolitych zmian w wyglądzie. Część 2: Ocena stopnia spęcherzenia.

1 Według Polskiej Normy kawitacja jest zjawiskiem wywołanym zmiennym polem ciśnień cieczy, polegającym na tworzeniu się, powiększaniu i zanikaniu pęcherzyków lub innych obszarów zamkniętych (kawern), zawierających parę danej cieczy, gaz lub mieszaninę parowo-gazową. Jest to zespół zjawisk, w którym następuje zamiana wody w bąble pary wodnej, spowodowana miejscowym zmniejszeniem ciśnienia lub zwiększeniem temperatury.

2 Odwrotność eksplozji, czyli zapadanie, nagłe kurczenie się przestrzeni, powoduje wytworzenie niszczącej energii/fali uderzeniowej. Lokalne zmiany ciśnienia przekraczają ciśnienie płynu kilkaset razy i mogą powodować niszczenie dowolnego materiału.

3 Odspajanie się powłoki od podłoża.

4 Substancje o konsystencji płynnej, wytworzone na drodze polimeryzacji, polikondensacji lub poliaddycji, będące mieszaninami prepolimerów zawierających reaktywne grupy funkcyjne, które umożliwiają dalsze prowadzenie polireakcji bądź sieciowania skutkującego zmianą stanu skupienia w ciało stałe.

Janusz Banera

Zdjęcia BASF

Sprawdź: Nowe regulacje w gospodarce wodno-ściekowej