Wysoki poziom wód gruntowych, znacznie przewyższający projektowany poziom wykopu, zawsze jest dużym utrudnieniem w wykonywaniu prac budowlanych. Rozwiązaniem skutecznym, choć wciąż mało popularnym, stosowanym w przypadku trudnych geotechnicznie inwestycji jest wykonanie korka betonowanego podwodnie.

Biorąc pod uwagę uwarunkowania hydrogeologiczne, geometrię obiektu oraz istniejące i planowane sąsiedztwo, można wybierać spośród kilku metod ograniczających dopływ wody do wykopu poza typowym odwodnieniem:

- wydłużenie ścian obudowy i drogi filtracji,

- zagłębienie spodu ścian szczelnej obudowy wykopu w warstwie gruntów słaboprzepuszczalnych,

- wykonanie poziomej przesłony przeciwfiltracyjnej,

- wykonanie korka betonowanego podwodnie.

Standardowe odwodnienie oraz samo wydłużenie obudowy są metodami najtańszymi, ale nie zawsze możliwymi do realizacji ze względu na obniżenie poziomu wody gruntowej na zewnątrz obudowy i powstanie leja depresji, konieczność zrzutu znacznej ilości wody oraz uwarunkowania ekologiczne. W trudniejszych warunkach, przy braku ciągłej warstwy słaboprzepuszczalnej w podłożu, wykonuje się przegrodę poziomą w postaci nisko- lub wysokociśnieniowego iniektu albo korka betonowanego podwodnie. W artykule przedstawione są realizacje z zastosowaniem korka betonowanego podwodnie.

>>> Podziemna ulica Hasa w Łodzi już przejezdna. Ściany szczelinowe wykonała firma Soletanche

>>> Przebudowa stacji Warszawa Zachodnia

>>> Jak to zbudowano? Fabryka Norblina

Budynek Muzeum II Wojny Światowej w Gdańsku został wykonany na powierzchni ponad 17 000 m2, z czego główna jego część znajduje się pod ziemią i ma powierzchnię ok. 14 300 m2. Realizacja obiektu odbywała się dwuetapowo.

Pierwsza faza obejmowała wykonanie tzw. suchego wykopu, stanowiącego bazę do rozpoczęcia drugiej fazy – wznoszenia konstrukcji budynku. Wykonawcą pierwszego etapu prac była firma Soletanche Polska sp. z o.o. Początkowy etap budowy objął wykonanie:

- niezbędnych przekładek mediów;

- ścian szczelinowych grubości 100 cm i głębokości 25 m;

- części robót ziemnych metodą klasyczną (wykop koparkami);

- tymczasowych kotwi gruntowych w celu zachowania stateczności ścian szczelinowych;

- wypełnienia wykopu wodą;

- pozostałych robót ziemnych metodą bagrowania (tzw. refulacji) przy użyciu pogłębiarek (wykop metodą mokrą);

- mikropali samowiercących, które zrealizowano z jednostek pływających, przy współpracy z nurkami, a których zadaniem było tymczasowe zakotwienie korka betonowego oraz docelowe zakotwienie płyty fundamentowej budynku w celu zrównoważenia wyporu wody lub przejęcia obciążeń od budynku w zależności od lokalizacji;

- korka betonowego – jedno z największych betonowań podwodnych na świecie;

- wypompowania wody gruntowej z obrębu ścian szczelinowych i korka betonowego;

- dalszego wznoszenia konstrukcji budynku (etap II).

Obiekt muzeum został zlokalizowany w Gdańsku, w delcie Wisły w obrębie Żuław Wiślanych (bardzo bliskie sąsiedztwo Motławy oraz Raduni). Przypowierzchniową warstwę tworzą typowe dla terenów miejskich grunty antropogeniczne w postaci nasypów gruzowo-mineralno-organicznych o miąższości nawet do 3,9 m. Poniżej występują holoceńskie osady deltowe, czyli torfy i namuły o dużej miąższości, dochodzącej do 9 m. Głębsze podłoże zbudowane jest z holoceńskich utworów aluwialnych wykształconych jako piaski drobne i średnie, przewarstwione sporadycznie warstwami gruntów spoistych o niewielkiej miąższości w postaci piasków gliniastych i glin pylastych (warstwy nieciągłe). Podścielone są one plejstoceńskim pakietem gruntów piaszczysto-żwirowych o miąższości ok. 40 m. Strop utworów kredowych występuje dopiero na głębokości ok. 100 m p.p.t. Oznacza to, że co najmniej do głębokości 100 m nie jest zlokalizowana warstwa gruntów słaboprzepuszczalnych, co automatycznie skreśla rozwiązanie polegające na wydłużeniu ścian obudowy. Z drugiej strony miąższość gruntów niespoistych, ich bardzo wysoki współczynnik przepuszczalności oraz różnica pomiędzy poziomem wody a dnem wykopu wynosząca ponad 15 m wykluczają odwodnienie za pomocą igłofiltrów czy studni głębinowych. Warunki geologiczno-hydrologiczne wymogły zastosowanie odpowiedniej technologii wykonania wykopu polegającej na robotach ziemnych metodą bagrowania oraz podwodnie betonowanego korka kotwionego mikropalami jako poziomej przesłony wodoszczelnej.

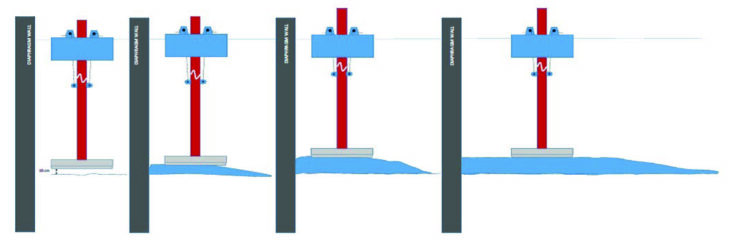

Rys. Schemat układania betonu korka betonowanego podwodnie (opatentowany system Dobber)

Korek betonowy zrealizowano metodą betonowania podwodnego w opatentowanej technologii Dobber. W technologii tej stalowe rury do betonowania podwodnego typu Contractor połączone są w górnej części z pływakiem pozwalającym na utrzymywanie ich w pozycji pionowej. Do górnej części rur został zamontowany kosz zasypowy, przez który podawano beton z pomp na początku betonowania. W kolejnej fazie kołnierz pompy został wprowadzony bezpośrednio do rury wlewowej. W przypadku miejsc znajdujących się poza zasięgiem pomp ustawionych na lądzie betonowanie odbywało się z pompy znajdującej się na platformie pływającej, do której mieszankę podawała jedna z pomp na lądzie.

W celu zapewnienia ciągłości pracy pompy ustawione były w odpowiednich miejscach przed przystąpieniem do betonowania kolejnych fragmentów korka, a budowę obsługiwały 4 węzły betoniarskie mające również odpowiednią liczbę betonowozów (ok. 50 pojazdów w ciągłym ruchu) i pomp (5–6 urządzeń cały czas na budowie). Obsługa na platformie pływającej mierzyła i kontrolowała wysokość betonowania, aby nie przekroczono docelowej grubości korka. Rury wlewowe przemieszczano w kolejne miejsca przy użyciu wciągarek zakotwiczonych na oczepach ścian szczelinowych. Korek betonowano pasami układanymi przez 2 zestawy betonujące poruszające się od ścian szczelinowych do środka budowy równomiernie i w sposób zapewniający ciągłą pracę oraz jednolitą strukturę mieszanki.

W trakcie układania betonu kontrolowano przede wszystkim poziom wody w wykopie, drożność systemu wyrównującego w nim poziom wody, a także szybkość procesu i przyrost wysokości mieszanki. Betonowanie głównego korka trwało 7 dni, 24 godziny na dobę. Wbudowano w tym czasie ponad 24 700 m3 betonu. Istotne przy projektowaniu tego typu elementów jest unikanie zmian wysokości, grubości, przegłębień. Maksymalne upraszczanie geometrii jest kluczem do sukcesu, czyli uzyskania płyty betonowej o dobrej jakości, stałej grubości, bez spękań i zarysowań.

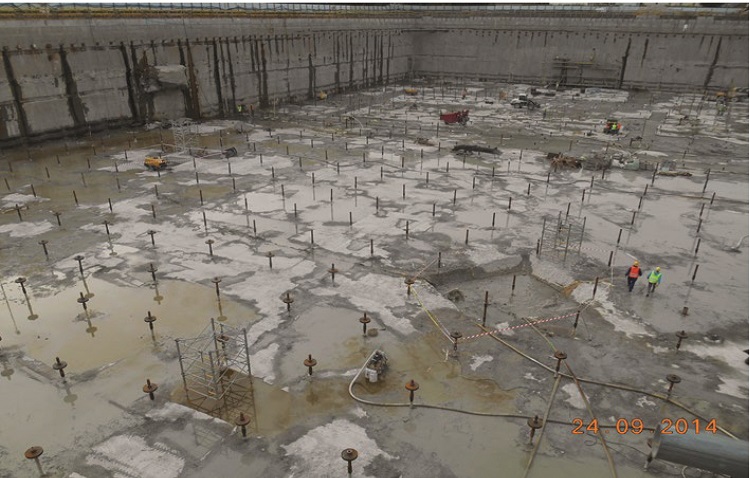

Fot. 1. Korek betonowany. Widok po oczyszczeniu i uszczelnieniu, widoczne mikropale z płytami kotwiącymi

W celu zapewnienia stateczności korka betonowego oraz przyszłej płyty fundamentowej (również narażonej na działanie wyporu wody od spodu) zaprojektowano i wykonano mikropale kotwiące o nośności na wyciąganie ponad 2000 kN każdy w liczbie ponad 900 sztuk. Zastosowano żerdzie systemowe Titan, a mikropale powierzono podwykonawcy – firmie Aarsleff, która to zadanie zrealizowała wraz z firmą Soley. Każdy mikropal wykonywany był z pływających barek kotwiarkami, przy asyście nurków, z tzw. pustym przewiertem przez wodę rzędu 15 m. System samowiercący pozwala osiągnąć znaczną wydajność, a pompowana cały czas płuczka cementowa stabilizuje otwór wiertniczy oraz pozwala uniknąć stosowania orurowania, co znacznie ułatwia i przyspiesza proces wiercenia. Od poprawności zaprojektowania i wykonania elementów kotwiących o tak nietypowo dużych nośnościach zależało powodzenie całego zamierzenia. W celu kontroli poprawności przyjętych założeń przed wykonaniem docelowych mikropali przeprowadzono 6 testów wyprzedzających z poziomu terenu. Natomiast w celu ostatecznego potwierdzenia nośności mikropali na wyciąganie wykonano dodatkowe 3 testy podwodne nośności, które przeprowadzono zgodnie z PN-83/B-02482 Fundamenty budowlane – Nośność pali i fundamentów palowych. Wszystkie próby potwierdziły uzyskanie zaprojektowanej nośności mikropali.

Bardzo ważne jest to, aby wykonanie korka betonowego odbyło się w trakcie tylko jednego betonowania. Wobec znacznej objętości betonu i odpowiednio długiego czasu potrzebnego na ten proces nie należy go rozpoczynać, nie mając pewności jego ukończenia bez przerw. W szczególności przy podejmowaniu decyzji przez nadzór musi być uwzględniona prognoza pogody na okres min. 10 (ewentualnie 14) dni, przewidująca warunki atmosferyczne (mróz poniżej –5°C, duży wiatr, opady śniegu) mogące uniemożliwić dokończenie betonowania.

Należy zwrócić uwagę na konieczność zaprojektowania, wykonania i bieżącej analizy całego systemu monitoringu wszystkich elementów składowych układu. W tym przypadku mierzono poziome przemieszczenia obudowy wykopu, wykorzystując zarówno pomiary geodezyjne kontrolujące ruchy oczepu ścian szczelinowych (elementu wystającego ponad poziom wody w wykopie), jak i pomiary inklinometryczne, których przewagą jest możliwość sprawdzenia zachowania konstrukcji poniżej poziomu wody czy też gruntu. Kolejny kontrolowany na bieżąco w czasie rzeczywistym element to korek betonowy wraz z systemem mikropali kotwiących. W tym przypadku pomiary dotyczyły ruchów pionowych, a dokładnie spodziewanego uniesienia elementu. Bieżąca kontrola miała za zadanie porównanie wartości obliczeniowych z rzeczywistymi. Zbyt duże uniesienie korka mogło oznaczać zbyt małą nośność mikropali i ryzyko spękania lub złamania korka oraz zalanie wykopu.

>>> Fundamenty kompleksu biurowego Studio w Warszawie

>>> Stacja metra Bródno – podsumowanie prac fundamentowych

>>> Tunel Południowej Obwodnicy Warszawy. FILM

Patrząc na tak spektakularny projekt, możemy odnieść wrażenie, że jest to bardzo specjalistyczna technologia, przydatna tylko przy prowadzeniu wyjątkowych realizacji. Oczywiście na taką skalę nie mamy możliwości częstego jej stosowania, ale w mniejszej skali już tak. Przykładem znacznie prostszego betonowania podwodnego jest korek betonowy dla obudowy kanału spiralnego w oczyszczalni wód opadowych w Płocku, zaprojektowany o grubości 150 cm z betonu C25/30 dla okrągłej płyty o średnicy 15,81 m. W tym wypadku różnica poziomu wody gruntowej przy wykopie rzędu 33 m p.p.t. wynosiła jedynie 2 m i do osiągnięcia równowagi sił wystarczył ciężar korka oraz zamocowanie elementu w bruzdach.

Fot. 2. Widok pola refulacyjnego

Kolejny projekt to przepompownia dla obiektu WS 05-09 w ciągu Południowej Obwodnicy Warszawy. Na całym obszarze tego obiektu od poziomu terenu do maksymalnej głębokości wykonanych odwiertów ok. 30 m zalegają osady rzeczne i rzeczno-lodowcowe reprezentowane przez piaski drobne, średnie, grube oraz kamienie i otoczaki. Do głębokości ok. 11 m p.p.t. stwierdzono piaski w stanie średnio zagęszczonym, poniżej których zalegają piaski w stanie zagęszczonym. Warstwy piasków przecinają lokalnie w zakresach głębokości ok. 10–11 m p.p.t. oraz ok. 14–11 m p.p.t. frakcje grubookruchowe – kamienie i otoczaki. Poziom wody gruntowej w postaci swobodnego zwierciadła nawiercono na rzędnej ok. +11,65 m n.p.0W. Dla obiektu o wymiarach 19 x 66 m, przy maksymalnej różnicy poziomu wody 10 m, zaprojektowano korek o grubości 100 cm kotwiony 126 palami zbrojonymi wykonanymi w technologii CFA średnicy 60 cm i długościach dobranych zgodnie z modelem obliczeniowym od 7 do 12 m. W modelu obliczeniowym uwzględniono zróżnicowaną sztywność pomiędzy podparciem korka w miejscu jego połączenia ze ścianami szczelinowymi oraz w miejscach podparcia korka palami kotwiącymi. Obliczenia wykazały przekroczenie dopuszczalnych naprężeń rozciągających w betonie. W związku z powyższym przewidziane zostało dozbrojenie korka przy górnej jego krawędzi siatką z prętów fi 25 ze stali A-IIIN w rozstawie co 20 cm w obu kierunkach.

Coraz mniejsza dostępność interesujących inwestorów lokalizacji w obrębie dużych miast stawia coraz większe wyzwania przed geotechnikami. Pod zabudowę wykorzystywane są tereny do tej pory uważane za trudne, a wymogi dotyczące liczby miejsc parkingowych przy małej dostępności i dużej cenie miejsc na poziomie terenu zwiększają standard liczby kondygnacji podziemnych. Rozwiązania opierające się na betonowaniu podwodnym z tematów niszowych i wyjątkowych w niedalekiej przyszłości mogą stać się bardziej popularnymi.

|

Hubert Tomczak dyrektor zarządzający Soletanche Polska Sp. z o.o. |

Fot. archiwum Soletanche