Rosnąca gospodarka, inwestycje infrastrukturalne i ekspansja branży e-commerce w Polsce pociąga za sobą bardzo dynamiczny rozwój rynku nieruchomości magazynowych i branży logistycznej. Skokowy wzrost tych sektorów jest wyraźnie zauważalny nie tylko w Polsce, ale i w całej Europie.

Niestety, dynamiczny rozwój branży wymaga szybkiej odpowiedzi na ogromny popyt branży. Obiekty magazynowe, produkcyjne i logistyczne budowane są coraz szybciej, na terenach położonych na obrzeżach miast i przy arteriach komunikacyjnych, ale niekoniecznie nadających się pod inwestycje budowlane. Często też zdarza się, że grunt pod takimi obiektami nie zostaje należycie dogęszczony przez wykonawcę. To wszystko skutkuje tym, że często w trakcie użytkowania zaczynają się pojawiać problemy z osiadaniem posadzek i fundamentów w takich obiektach.

Bez względu na przyczynę problemu, pierwszymi oznakami są bardzo często dopiero wizualnie zauważalne oznaki, takie jak pęknięcia na podłogach i ścianach, a także przechylenie konstrukcji budynku (narożnika lub całych ścian). Najczęściej reakcja ze strony właściciela, zarządcy obiektu lub kierownika utrzymania ruchu następuje dopiero wtedy, gdy osiadanie obiektu wpływa na codzienne funkcjonowanie budynku, utrudniając lub uniemożliwiając pracę.

Jak osiadanie obiektu może wpływać na wyniki finansowe firmy?

Tymczasem ignorowanie problemów postępującego osiadania fundamentów i posadzki może przełożyć się na poważne utrudnienia w funkcjonowaniu biznesu w danym obiekcie. Posłużmy się przykładem centrum logistycznego, gdzie może to wpływać na codzienną pracę obiektu, poprzez przechylanie regałów z towarem, czy brak funkcjonalności zautomatyzowanego systemu magazynowego. Szczególnie wrażliwe na tego typu utrudnienia są magazyny przeładunkowe, które działają w oparciu o wrażliwe systemy informatyczne zarządzające koordynacją terminali cross-dockingowych i sprawnym przepływem towarów.

Z biznesowego punktu widzenia, nietrudno zamienić problem w liczby; wystarczy policzyć jaki jest koszt przestoju magazynu przeładunkowego, który zwykle działa 24 godziny na dobę, 7 dni w tygodniu i obliczyć straty związane z koniecznością zamknięcia obszaru logistycznego.

W najgorszym przypadku, gdy nie podjęte zostaną odpowiednio wcześnie żadne kroki naprawcze, postępujący proces osiadania może uniemożliwić prowadzenie jakiejkolwiek dalszej działalności w obiekcie. W rezultacie wartość takiego obiektu, jako inwestycji znacząco spada.

Co można zrobić?

Patrząc z perspektywy biznesowej, problem powinien zostać rozwiązany, zanim stanie się naprawdę poważny. Zauważanie oznak osiadania i wczesna interwencja są kluczowe, ponieważ najtańszym rozwiązaniem jest działanie, zanim problem zacznie wywierać rzeczywisty wpływ na prowadzoną działalność biznesową.

Co to jest „koszt całkowity”?

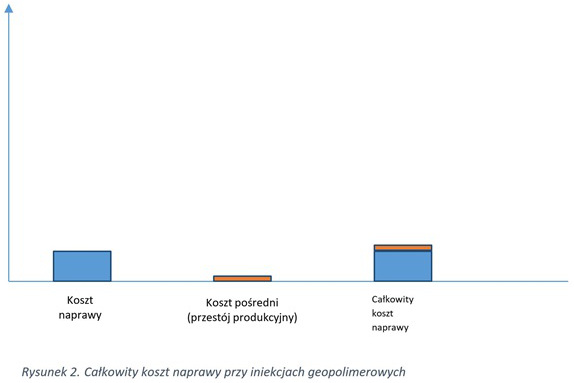

Gdy działalność biznesowa, w wyniku problemów z osiadaniem obiektu, nie może być prowadzona zgodnie z przeznaczeniem, wzrasta całościowy koszt napraw, do których należy doliczyć straty spowodowane przestojami produkcyjnymi. Odpowiednio wczesna interwencja sprawia, że koszt napraw z użyciem szybkich i nieinwazyjnych metod geopolimerowych w rzeczywistości może stanowić zaledwie niewielką część wartości potencjalnie utraconych przychodów.

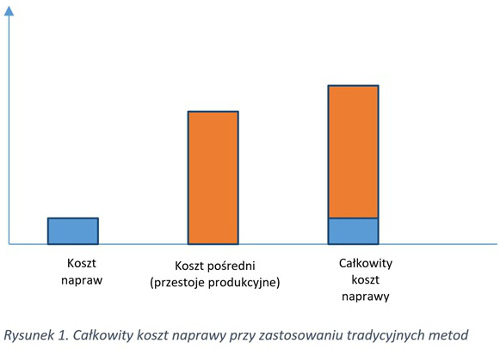

Wśród dostępnych obecnie na rynku rozwiązań w zakresie wzmacniania podłoża gruntowego mamy do wyboru w większości metody cementowe: iniekcje wysokociśnieniowe (jet grouting), palowanie, mikropale, czy też inne metody polegające na odkopaniu i próbach wzmocnienia fundamentów metodą tradycyjną. Wszystkie te metody wiążą się jednak z dużą ingerencją w konstrukcję obiektu i skutkują dużą uciążliwością: konieczność przeprowadzenia skomplikowanych robót budowlanych z użyciem zmechanizowanego sprzętu budowlanego. Tradycyjne technologie są nie tylko uciążliwe, kosztogenne, ale też oznaczają konieczność zamknięcia fabryki na czas remontu posadzki na kilka miesięcy. W przypadku obiektów produkcyjnych, czy usługowych wiąże się to z przestojami produkcyjnymi, które rzecz jasna niosą bardzo konkretne i łatwopoliczalne straty finansowe. Tym samym decydując się na metody tradycyjne, inwestorzy bardzo często nie biorą pod uwagę kosztów pośrednich, które pojawiają się w związku z utrudnieniami, jakie powoduje wybór tradycyjnej technologii naprawczej.

Iniekcje geopolimerowe jako nieuciążliwa alternatywa dla tradycyjnych metod

Iniekcje geopolimerowe to szybka i nieinwazyjna technologia naprawy posadowienia budynków i wzmocnienia gruntu pod nimi, z wykorzystaniem ekspansywnych żywic geopolimerowych. Idealna do napraw min. obiektów komercyjnych i przemysłowych, które zawsze są “wyzwaniami” z uwagi na prowadzoną działalność biznesową i produkcyjną. Obiekty te nie mogą/nie powinny być wyłączone z użytkowania podczas naprawy.

Najważniejszą zaletą iniekcji geopolimerowych jest fakt, że podniesienia posadzek, wzmocnienia fundamentów i gruntu odbywa się bez wykopów i ciężkiego sprzętu budowlanego. Dzięki temu jest to szybka i nieuciążliwa alternatywa dla tradycyjnych technologii stosowanych w celu rozwiązania problemów osiadania budynków.

W ujęciu kosztów całkowitych (koszty remontu i straty spowodowane przestojami) metoda iniekcji geopolimerowych może się okazać finalnie dużo tańsza w porównaniu do tradycyjnych metod.

Znikoma uciążliwość prac oznacza, że naprawy odbywają się bez wprowadzania ciężkiego sprzętu budowlanego na teren inwestycji. W przypadku obiektów logistycznych, handlowych, czy produkcyjnych naprawy z użyciem iniekcji geopolimerowych nie wpływają na funkcjonowanie obiektu, czy działalności w nim prowadzonej.

Sama metoda iniekcji geopolimerowych ogranicza się do minimalnie uciążliwych przewiertów o średnicy 12 mm, które po podaniu żywicy są na powrót zasklepiane. Zatem obywa się bez zrywania posadzki i ponownego jej wylewania, czy kładzenia – użytkowa powierzchnia pozostaje praktycznie nietknięta. Co więcej – w przypadku, gdy na terenie remontowanego obiektu znajduje się park maszynowy, lub inne wyposażenie (regały magazynowe, meble biurowe), nie ma konieczności usuwania, czy przeprowadzania urządzeń, czy mebli na czas napraw. Normalne obciążenie użytkowe jest wręcz wskazane.

To wszystko sprawia, że iniekcje geopolimerowe stanowią idealne rozwiązanie, zwłaszcza w obiektach typu Small Business Units, które stanowią rosnący trend na rynku nieruchomości komercyjnych. Są to zazwyczaj niewielkie obiekty przemysłowo-magazynowe, z częścią biurową lub reprezentacyjną, typu show-room. Najczęściej zlokalizowane w mieście, blisko dzielnic biznesowych i dogodnych połączeń komunikacyjnych. Dobrym przykładem wykorzystania iniekcji geopolimerowych w takim obiekcie, jest budynek biurowo-magazynowy przy ul. Marywilskiej w Warszawie, gdzie ze względu na najemców powierzchni prace należało przeprowadzić szybko, przy minimalnych zakłóceniach dla ich pracy. Z tego powodu zarządca nieruchomości zdecydował się na wykorzystanie technologii geopolimerowej.

Jedną z kluczowych właściwości geopolimerów jest czas reakcji, czyli szybkość, z jaką materiał geopolimerowy uzyskuje właściwości nośne w wyniku polimeryzacji. Oznacza to, że materiał podany podczas iniekcji uzyskuje 90-95% swojej wytrzymałości w czasie ok. 90 sekund. Biznes może toczyć się swoim trybem podczas naszych prac, bez przestojów i negatywnego wpływu na wyniki finansowe.

Porównanie kosztów

Spojrzenie na porównanie kosztów całkowitych rodzi pytanie: czy problem osiadania i jego wpływu na działalność można rozwiązać poprzez odpowiednio wczesną interwencję i naprawę obiektu?

Wykres wyraźnie pokazuje, że wybór odpowiedniej metody naprawczej może istotnie zminimalizować całościowe koszty remontu, ograniczając je niezbędnego minimum, bez wpływu na bieżącą działalność i negatywne wyniki finansowe.

Planując budżety związane z takimi naprawami, warto mieć na uwadze całkowite koszty – również koszty pośrednie w postaci przestojów produkcyjnych, utraconych zamówień i ewentualnych kar umownych.

Case Study, czyli przykłady realizacji z użyciem metody iniekcji geopolimerowych

Realizacja nr 1: Budynek biurowo-magazynowy, ul. Marywilska, Warszawa

Wzmocnienie posadowienia i wypoziomowanie budynku biurowo-magazynowego.

Ze względu na najemców powierzchni, kryterium wykonawczym był szybki czas napraw, przy niewielkich zakłóceniach pracy obiektu i minimalnej uciążliwości dla najemców. Czas robót, wraz z mobilizacją i demobilizacją, zamknął się w czasie 2 dni roboczych

Szczegóły realizacji (wraz z opinią klienta) TUTAJ

Realizacja nr 2: Fabryka foteli samochodowych Adient Poland Sp. z o.o. w Świebodzinie.

Rozbudowa hali produkcyjnej. W trakcie trwania inwestycji okazało się, że warunki gruntowe pod wykonywanymi stopami są znacznie gorsze niż wynikało to z pierwotnej dokumentacj. Gdyby Klient zdecydował się na tradycyjne metody wzmacniania gruntu (palowanie) negatywne skutki byłyby dwojakie:

– opóźnienie o co najmniej miesiąc harmonogramu robót. A co za tym idzie, opóźnienia w produkcji, realizacji i dostawie zaplanowanych zleceń

– zastosowanie metody wykopowej i tradycyjnego palowania mogłoby wręcz osłabić istniejący już budynek starej fabryki

Jak się udało tego uniknąć?: TUTAJ

Kontakt

Po więcej informacji lub w celu nieodpłatnych konsultacji lub wizji lokalnej, zapraszamy do kontaktu z jednym z inżynierów firmy Geobear:

– 885 805 900 (mazowieckie i wschodnia część Polski)

– 885 807 600 (wielkopolska i zachodnia część Polski)

lub 885 801 300, kontakt@geobear.com

Geobear Poland

ul. Belwederska 9a/5

00-761 Warszawa