Rysy powierzchniowe nie stanowią zagrożenia dla trwałości i sposobu użytkowania posadzki, ale w przypadku nałożenia się dodatkowych niekorzystnych oddziaływań może postępować propagacja rys, a w ostateczności nastąpić awaria.

Beton to najczęstszy materiał konstrukcyjny podłóg przemysłowych. Powstaje ze zmieszania cementu, kruszywa grubego i drobnego oraz ewentualnych domieszek i dodatków. Uzyskuje swoje właściwości wskutek hydratacji cementu, a jego wytrzymałość rośnie z czasem. Niestety wadą materiału jest niska odporność na rozciąganie, wynoszące około 10% wytrzymałości na ściskanie. Dlatego beton jest bardzo wrażliwy na wszelkie oddziaływania powodujące powstawanie sił rozciągających zarówno w młodym, jak i w betonie stwardniałym. Widocznym efektem sytuacji, gdy naprężenia rozciągające przekroczą wytrzymałość, są rysy.

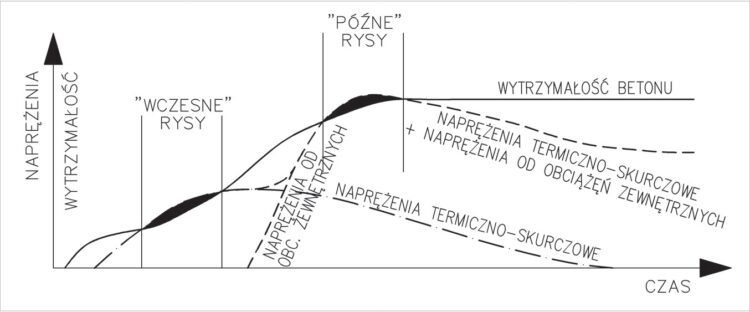

Niebezpieczeństwo powstawania rys w betonie przedstawiono na rys. 1.

Rys. 1. Niebezpieczeństwo powstawania zarysowania w betonie

Rysy w podłogach przemysłowych – rodzaje

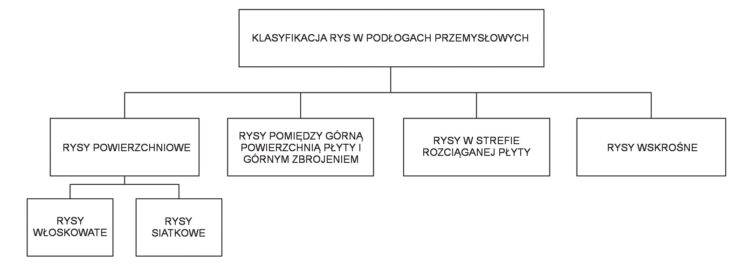

Rysy występujące w podłogach przemysłowych można sklasyfikować ze względu na ich miejsce występowania i kształt – rys. 2.

Najczęściej występują rysy powierzchniowe i wskrośne. Pozostałe typy mogą się pojawić w szczególnych przypadkach.

W dalszej części artykułu omówiono przyczyny powstawania oraz sposoby zapobiegania rysom powierzchniowym, natomiast informacje dotyczące pozostałych typów zarysowań można znaleźć np. w [1], [2], [9], [10].

Polecamy:

Podłogi przemysłowe – metody naprawy

Naprawa podłóg przemysłowych i posadzek w hali

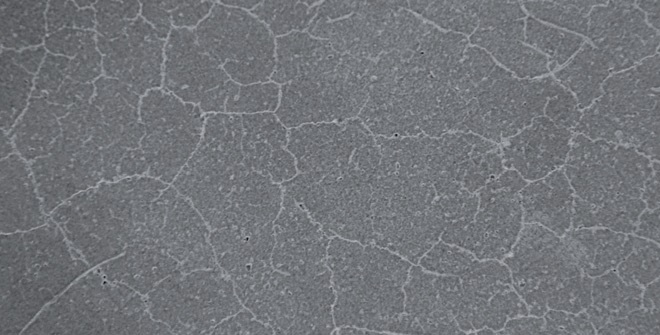

Fot. 1. Rysy włoskowate

Powierzchniowe włoskowate rysy w podłogach (fot. 1) powstają podczas szybkiego ochładzania się i w czasie szybkiego wysychania nawierzchni, w pierwszych godzinach po wbudowaniu betonu. Główną przyczyną ich tworzenia się mogą być przeciągi lub wiatr. Wyglądem przypominają pajęczynę lub stłuczone szkło. Bardzo wrażliwe na ich powstawanie są betony o dużej ilości drobnych cząstek kruszywa z dodatkami 0/0,125 mm − powyżej 400 kg/m3. Rysy te są najczęściej wąskie i niezbyt głębokie. Ocenia się, że ich szerokość zwykle nie przekracza 0,1 mm, z możliwością poszerzenia nie więcej niż o 0,05 mm, a głębokość wynosi od 1 do 3 mm. Trudno je zaobserwować, gdy płyta jest w stanie suchym, ale są dobrze widoczne, gdy nawierzchnia lekko przeschnie po wcześniejszym zmoczeniu. Płyta w miejscach rys schnie wolniej, dlatego są widoczne jako ciemniejsze miejsca. Rysy włoskowate, mimo że pogarszają estetyczny wygląd posadzki, nie stanowią zagrożenia dla jej trwałości i sposobu użytkowania. Często ich przyczyną jest zbyt intensywny proces zacierania górnej powierzchni powodujący zbytnie przesuszenie.

Fot. 2. Rysy siatkowe

Zobacz:

Podłogi przemysłowe – ocena stanu technicznego

Podłogi przemysłowe – wymagania, błędy projektowe

Powierzchniowe siatkowe rysy w podłogach (fot. 2) wyglądem przypominają sploty siatki. Zasadniczą przyczyną ich powstawania jest zbyt szybkie wysychanie nawierzchni. Wrażliwe na ich powstawanie są betony o dużej ilości wody − powyżej 180 kg/m3. Szerokość tych rys nie przekracza zwykle 0,15−0,20 mm, głębokość wynosi do kilku milimetrów. W początkowym okresie użytkowania podłóg nie stanowią zagrożenia. Jednak z czasem, często pod wpływem dodatkowych oddziaływań, może dojść do rozszerzania się i pogłębiania tych rys, co często skutkuje powstaniem uszkodzeń w płycie nośnej.

Podczas twardnienia betonu należy się liczyć zarówno z występowaniem jego skurczu, jak również zachodzącymi reakcjami chemicznymi powodującymi wytwarzanie ciepła hydratacji.

Skurcz powstaje bez udziału obciążeń zewnętrznych i bez zmiany temperatury. Jest zjawiskiem długotrwałym. Jego wpływ zależy m.in. od wymiarów elementu, względnej wilgotności otoczenia, składu betonu, sposobu betonowania i pielęgnacji. Wyróżnia się skurcz plastyczny i stwardniałego betonu. Skurcz plastyczny może występować do 6 godzin od zarobienia mieszanki betonowej. Jest on efektem odsączania i odparowania wody z mieszanki betonowej. Jego skutkiem jest powstawanie w młodym betonie rys powierzchniowych i rys na przeszkodach ograniczających odkształcenia skurczowe zaczynu cementowego – większych ziarnach kruszywa, prętach zbrojenia. Skurcz stwardniałego betonu jest wynikiem zmian objętości spowodowanych utratą wilgotności przez stwardniały zaczyn cementowy. Występuje od kilku tygodni do kilku miesięcy od czasu betonowania. Ten typ skurczu można podzielić na wilgotnościowy (związany z wysychaniem betonu) i chemiczny (powstający w wyniku reakcji chemicznych w czasie twardnienia betonu, któremu towarzyszy ubytek wody). Skurcz wilgotnościowy jest częściowo odwracalny w miarę nawilgacania betonu.

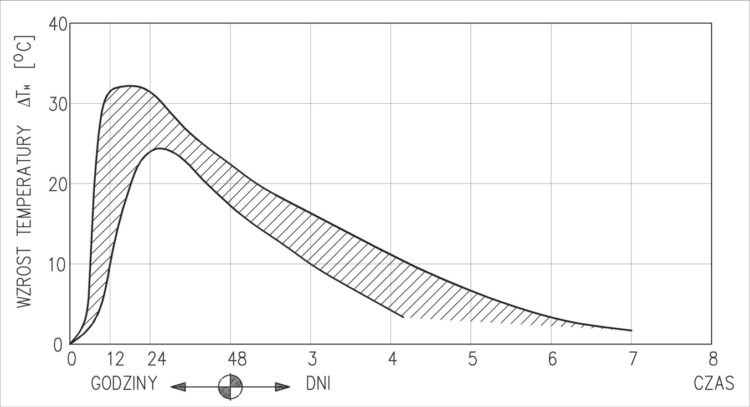

Reakcje chemiczne powodujące hydratację mogą spowodować wzrost temperatury nawet do 30o. Badania wykazały, że temperatura betonu osiąga maksymalną wartość po 12−36 godzinach od czasu ułożenia mieszanki betonowej (rys. 3).

Rys. 3. Przebieg procesu związanego z ciepłem hydratacji [8]

Na wielkość ciepła hydratacji wpływa typ oraz ilość cementu w betonie. Rozkład temperatury w czasie jest uzależniony od lokalizacji nawierzchni, warunków meteorologicznych (i ewentualnie technologicznych), w jakich przebiega betonowanie, sposobu pielęgnacji i od temperatury wyjściowych składników do produkcji betonu.

Gdy temperatura otoczenia jest niższa od betonowanej płyty podłogi, powierzchnia zewnętrzna ochładza się szybciej niż warstwy wewnętrzne. Wynikiem tego procesu są naprężenia rozciągające, które wskutek jeszcze niewielkiej wytrzymałości młodego betonu oraz przy występowaniu przeszkód uniemożliwiających deformację płyty mogą prowadzić do powstawania rys. Jeżeli dodatkowo nawierzchnia nie jest właściwie chroniona – różnice temperatur zwiększają się przez parowanie wody z powierzchni płyty.

Przykład wadliwej pielęgnacji podłogi przemysłowej, gdzie obszar niezabezpieczony uległ zbytniemu przesuszeniu, pokazano na fot. 3.

Fot. 3. Wadliwa pielęgnacja płyty

W dalszej części artykułu:

- Metody zapobiegające powstawaniu rys

– sposoby technologiczne,

– sposoby wykonawcze,

– zabiegi konstrukcyjne.

- Obliczeniowe sprawdzenie prawdopodobieństwa wystąpienia rys powierzchniowych.

- Przykłady obliczeniowe.

|

mgr inż. Piotr Hajduk Biuro Konstrukcyjno-Budowlane HAJDUK |

Bibliografia

- Hajduk, Przyczyny powstawania rys w podłogach przemysłowych, „Przegląd Budowlany” nr 4/2015.

- Hajduk, Projektowanie i ocena techniczna podłóg przemysłowych, Wydawnictwo Naukowe PWN, Warszawa 2018.

- Lohmeyer, K. Eberling, Betonböden für Produktions – und Lagerhallen: Planung, Bemessung, Ausfuhrung, Verlag: Bud + Technik, Düsseldorf 2012.

- Röhling, Zwangspannungen infolge Hydratationwärme, Verlag Bau + Technik GmbH, Düsseldorf 2010.

- PN-EN 1992-1-1:2008 Eurokod 2. Projektowanie konstrukcji z Część 1-1: Reguły ogólne i reguły dla budynków.

- PN-EN 1991-1-1:2004 Eurokod 1. Oddziaływania na konstrukcje. Część 1-1. Oddziaływania ogólne. Ciężar objętościowy, ciężar własny, obciążenia użytkowe w budynkach.

- DBV–Merkblatt, Begrenzung der Rissbildung im Stahlbeton und Spannbetonbau, Deutscher Beton und Bautechnik – Verein, Fassung Januar

2006. - DBV–Sachstandbereich, Beschrankung von Temperaturrissen im Beton, Deutscher Betonund Bautechnik – Verein, Fassung Januar 2006.

- Technical Report No 22, Non-structural Cracks in Concrete, Fourth Edition 2010.

- Technical Report No 34, Concrete Industrial Ground Floors – A guide to their Design and Construction, Fourth Edition 2016.

Czytaj też:

Jak ocenić odporność posadzki na poślizg?

Posadzki żywiczne i ceramiczne w łazienkach

Antypoślizgowe posadzki przemysłowe – wymagania, klasyfikacja, użytkowanie