W budownictwie kolejowym wykonanie zabiegów stabilizujących podtorze stanowi istotne zagadnienie techniczne i ekonomiczne.

Fot. Henryk Niestrój – stock.adobe.com

Jeśli występuje konieczność wzmocnienia naprawianych lub modernizowanych nasypów kolejowych, np. na liniach dwutorowych, roboty budowlane muszą być prowadzone na połowie nasypu z utrzymaniem ciągłego ruchu kolejowego na drugim torze. Firma Soley w konsorcjum z Instytutem Badawczym Dróg i Mostów opracowała technologię DLM (Double Linear Mixing) polegającą na wykonaniu w jednym cyklu dwóch równoległych paneli gruntobetonowych wzmacniających podłoże, tworzących ciągłe i kompletne rozwiązanie geotechniczne stabilizujące podtorze kolejowe. Odległość między wykonywanymi panelami wzmacniającymi jest dopasowana do rozstawu szyn toru kolejowego. Z uwagi na zastosowanie innowacyjnego narzędzia geotechnicznego i małą wysokość nośnika narzędzia możliwe jest zrealizowanie wzmocnienia podłoża bez demontażu napowietrznej części infrastruktury kolejowej, a wymagania dotyczące platform roboczych są dużo mniejsze niż w przypadku wysokich maszyn. Wykonywanie dwóch ciągłych ścian w czasie jednego cyklu pracy znacząco przyśpiesza realizację wzmocnienia podtorza. Maszyna przeznaczona do DLM to trenczmikser wyposażony w dwie prowadnice z łańcuchami i zębami skrawająco-mieszającymi, zwane mieczami. Maszyna otrzymała nazwę Grunwald nawiązującą do bitwy pod Grunwaldem i otrzymanych dwóch mieczy.

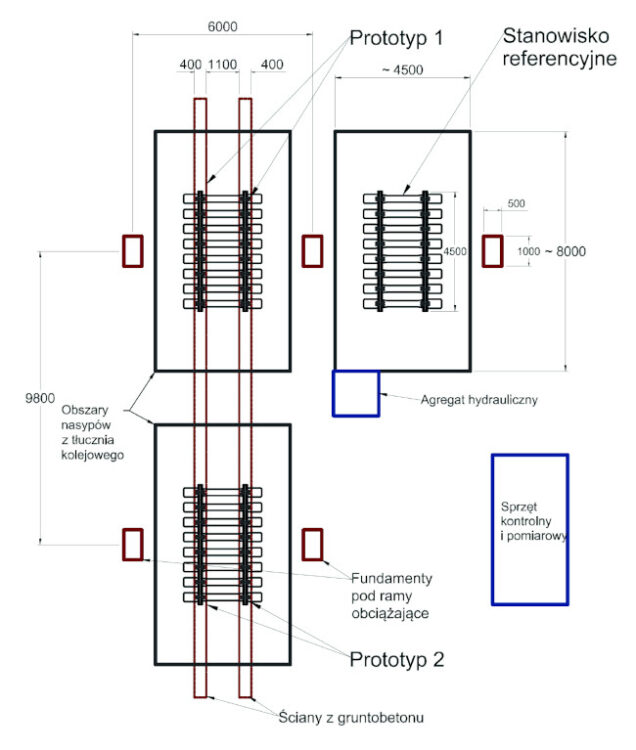

Schemat polowego stanowiska do badań ścian/paneli w zasymulowanych rzeczywistych warunkach obciążenia

W ramach projektu B+R POIR.01.01.01–00-0493/19 „Innowacyjna, ekonomiczna technologia DLM wzmocnienia nasypu kolejowego” (wzmocnieniepodtorza.pl) zrealizowano kompletny program badawczy, którego najistotniejszym elementem był szereg badań wytrzymałościowych przeprowadzonych w filii IBDiM w Żmigrodzie, zgodnie z modelem obciążenia według PN-EN 1991-2 Eurokod 1. Głównym zagadnieniem tego programu było zweryfikowanie wytrzymałości na cykliczne obciążanie paneli DLM, czyli gruntobetonu (GB) lub fibrogruntobetonu (FGB) jako opracowanego połączenia materiału i technologii do wykonywania wzmacniania podłoża gruntowego dla linii kolejowych.

Podczas badań zrealizowanych na stanowisku badawczym STEND:

- W trakcie wstępnego obciążenia statycznego stwierdzono, że przemieszczenia pionowe górnej powierzchni paneli osiągnęły odpowiednio 0,43 mm – FGB i 0,37 mm – GB.

- Po 500 000 cykli obciążeń przemieszczenia górnej powierzchni paneli osiągnęły 1,9 mm dla obu typów: gruntobetonu i fibrogruntobetonu. Po eksperymencie obciążeniowym panele zostały odsłonięte w celu wykonania kontroli ewentualnych pęknięć, zmiażdżeń, wykruszenia, uszkodzeń.

- Wykonano odwierty rdzeniowe matryc GB i FGB do badań wytrzymałości na ściskanie.

- Panele po odsłonięciu zachowały integralność, stabilność oraz nienaruszoną strukturę powierzchni, nie stwierdzono uszkodzeń paneli DLM obu typów: GB i FGB.

Pomiary z presjometrów zainstalowanych pod warstwą tłucznia wykazują, że panele podczas badań mogły przenosić od 43 do 55% obciążeń od taboru kolejowego, mimo mniejszej powierzchni w porównaniu z powierzchnią gruntu narażoną na rozłożone obciążenia badawcze. Jest to uzasadnione ze względu na większą sztywność paneli w porównaniu ze stosunkowo podatnym gruntem je otaczającym. Ponadto panele przekazują przenoszone obciążenia na większą głębokość, ograniczając niekorzystny wpływ na nasyp, budowle i urządzenia znajdujące się w pobliżu torowiska w warunkach rzeczywistych.

Na obszarze Prototyp 1 Gruntobeton, przylegającym do stanowiska referencyjnego, wykonano za pomocą narzędzia Grunwald dwa równoległe odcinki ścian z gruntobetonu. Podczas realizacji ścian oraz późniejszego wiązania gruntobetonu na stanowisku referencyjnym wykonywano 25 000 cykli obciążeń o wartości 500 kN, symulujących ruch pojazdów szynowych na czynnym, sąsiednim torze. Na obszarze Prototyp 2 Fibrogruntobeton wybudowano odcinki ścian z fibrogruntobetonu bez zasymulowania obciążeń z ruchu kolejowego.

Na podstawie wizualnej oceny nie stwierdzono żadnych uszkodzeń na górnej powierzchni ścian Prototypów 1 GB i 2 FGB ani podczas ich wykonania, ani w trakcie procesu wiązania.

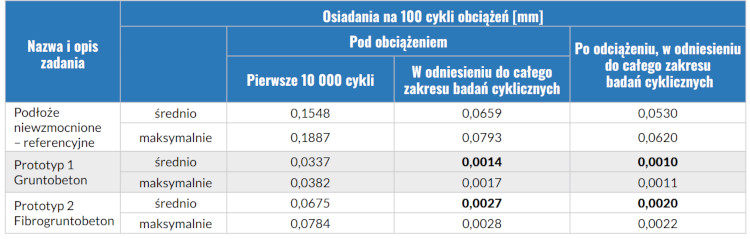

Tab. Zmierzone przemieszczenia pionowe paneli DLM

Przemieszczenia pionowe i przebieg ich zmian podczas działania obciążeń cyklicznych świadczą o stabilności oraz wystarczającej wytrzymałości zarówno GB, jak i FGB.

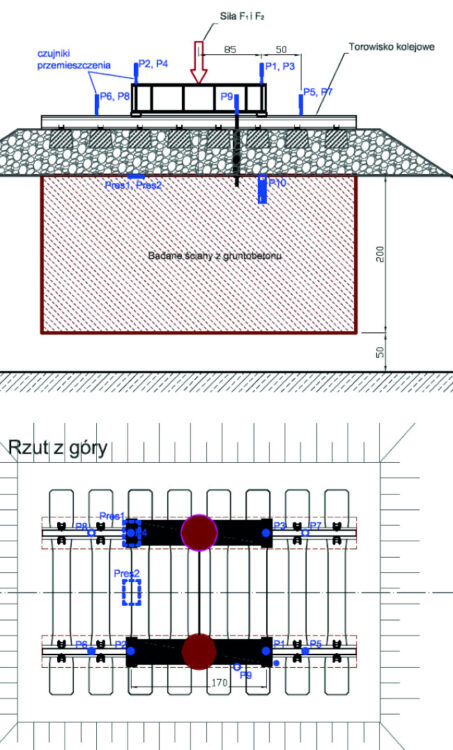

Do pomiarów odkształceń wykorzystano przetworniki przemieszczenia, presjometry i tensometry wraz z systemem pomiarowym HBM QuantumX:

- P1-4 – czujniki indukcyjne HBM zamocowane nad punktami przyłożenia obciążeń do szyn;

- P5-8 – dodatkowe czujniki potencjometryczne Regal zamocowane do główki szyny, do kontroli ugięcia szyn w punktach oddalonych o 500 mm od przyłożenia obciążeń;

- P9 – pomiary przemieszczeń pionowych, P10 – odkształcenia wewnątrz paneli DLM;

- Pres1 i Pres2 – presjometry do pomiarów nacisków pod warstwą tłucznia, na ścianie z gruntobetonu (Pres1) oraz w gruncie pomiędzy ścianami (Pres2).

Do pomiarów i akwizycji danych z czujników wykorzystano system pomiarowy, w skład którego wchodzą: urządzenie pomiarowe QuantumX firmy Hottinger Baldwin Messtechnik, typ MX440A, MX1615, umożliwiające jednoczesny pomiar 4 lub 16 wielkości, oraz software „Catman” do sterowania QuantumX plus MOOG Test Controller.

Schemat pojedynczego stanowiska do badań paneli w zasymulowanych warunkach obciążenia

Pomiary presjometrami wskazują na duży udział ścian w przenoszeniu obciążeń w badanych prototypach. Na podstawie odczytów z tych urządzeń ocenia się, że naprężenia w gruntobetonie mieszczą się w bezpiecznych granicach, znacznie poniżej minimalnej wytrzymałości na ściskanie gruntobetonu.

Na podstawie zarejestrowanych wyników przeprowadzono ocenę przydatności technologii DLM do wzmocnienia podłoża pod linie kolejowe.

Metoda DLM przeznaczona jest do wzmacniania podłoża podczas budowy nasypów kolejowych oraz ich przebudowy szczególnie wtedy, gdy trzeba zachować ciągłość ruchu kolejowego na jednym torze. Ze względu na formowanie wzmocnienia w sposób ciągły wzdłuż nasypu kolejowego technologia ta ujawnia zalety w przypadku kolei dużych prędkości, wynikające z braku skokowej zmiany sztywności wzmocnienia wzdłuż toru. Może być również stosowana z dodatkowym zbrojeniem jako ekonomiczne posadowienie pośrednie dla fundamentów podpór w budownictwie mostowym.

Niewątpliwymi zaletami technologii DLM są:

- brak konieczności budowy dróg serwisowych i platform roboczych,

- praca maszyny budowlanej w osi toru kolejowego niepowodująca dodatkowych obciążeń przy krawędziach nasypu,

- praca obok czynnych linii kolejowych,

- przeznaczenie do szerokiego spektrum warunków gruntowych.

Poza wzmacnianiem podłoża nasypów kolejowych metoda DLM znajdzie zastosowanie w innych obiektach liniowych, a także w konstrukcjach wielkopowierzchniowych, przyspieszając wykonywanie wzmocnień podłoża.

Robert Sołtysik

Soley sp. z o.o.

Norbert Madetko

Soley sp. z o.o.

Literatura

Sprawozdanie S1_21 i S1_22_TW_1_IBDiM_Żmigród.

Soley sp. z o.o.

ul. Przemysłowa 33, 32-083 Balice

tel. 12 638 03 50

Przeczytaj też:

Inteligentne rozjazdy kolejowe

Cyberbezpieczeństwo systemów sterowania ruchem kolejowym