Deepspot to najgłębszy nurkowy basen świata, który powstał w Mszczonowie niedaleko Warszawy. Budowa tego wyjątkowego obiektu oznaczała wyjątkowe wymagania techniczne tak dla produktów, jak i technologii ich aplikacji. Które produkty poradziły sobie z tak trudnym zadaniem?

REKORDOWE LICZBY:

|

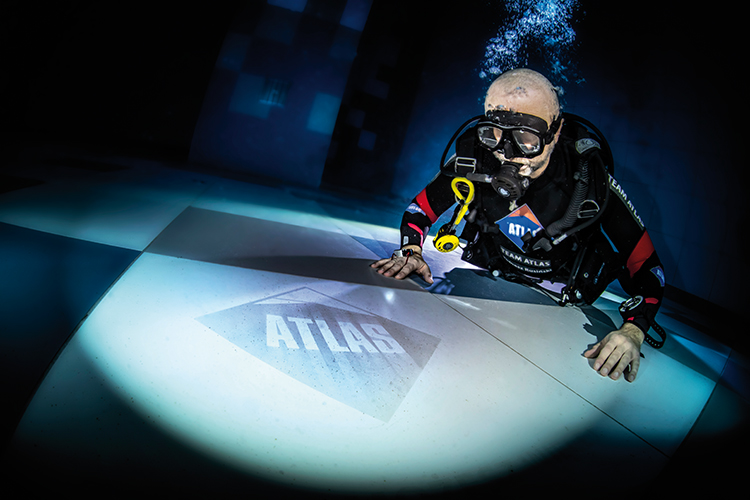

Fot. 1. Egzamin z jakości na megagłębokości zdany

Basen Deepspot znajduje się w Mszczonowie, obok Parku of Poland. ATLAS bardzo aktywnie uczestniczył w pracach budowlanych przy realizacji obiektu. Inwestor zdecydował się bowiem na wykorzystanie wielu produktów, m.in.: hydroizolacji Woder Duo, Fugi Ceramicznej, klejów ATLAS Plus i Geoflex Express, zapraw Monter-T5 i ZW 330. Dzięki temu mieliśmy szansę uczestniczyć w realizacji tej bardzo trudnej technicznie inwestycji. Po pierwsze, niecka basenu powstała w technologii monolitycznej, a w betonie zastosowano cement hutniczy charakteryzujący się niskim ciepłem hydratacji. Cement taki wykorzystywany jest w budownictwie hydrotechnicznym i budowlach podziemnych. Budowa tak głębokiego basenu to potężne wyzwanie technologiczne. Ściany Larsena (oporowe) w 50-metrowej niecce basenu muszą wytrzymać siłę 50 ton!

Ściany komory głównej basenu oraz cała tuba zostały wykończone okładziną ceramiczną wielkoformatową (komora: płytki o wielkości min. 60 x 60 cm, tuba: 60 x 30 cm). Jest to istotna zmiana technologiczna – wcześniej podobne obiekty miały powierzchnie ścian wykańczane głównie powłokami z żywic melaminowych, zaś okładziny ceramiczne były wykonywane wyłącznie na poziomych płaszczyznach wewnątrz komory głównej (przykład: basen Y-40, Włochy). Zatem do rekordu głębokości Deepspota możemy ze swojej strony dopisać, że jest to obiekt, w którym wykonano najgłębiej ułożoną okładzinę z płytek ceramicznych na świecie.

Fot. 2. ATLAS TEAM podczas ostatniej inspekcji na rekordowej głębokości basenu

Obiekt tego typu jest na całej swej wysokości zagłębiony w gruncie, podlega więc naporowi wód gruntowych o zmiennej wysokości lustra wody. Sam beton konstrukcyjny, nawet o wysokiej klasie wodoszczelności, nie może odpowiadać za szczelność niecki basenowej i tuby, zwłaszcza przy tak dużych ciśnieniach wynikających z wysokości słupa wody (ponad 45 m). Stąd potrzeba wykonania na ścianach monolitycznych komory głównej basenu i tuby ciężkiej, przeciwwodnej izolacji powłokowej. Zadaniem izolacji jest niedopuszczenie do wypływu wody z basenu do gruntu, jak również napływu silnie zażelazionych wód gruntowych do jego wnętrza.

Trzeba mieć na uwadze dwa kierunki parcia wody na taką powłokę izolacyjną:

- Podczas normalnej eksploatacji występuje tzw. parcie pozytywne – dociskające izolację do powierzchni ścian konstrukcyjnych. Może ono dochodzić do >0,45 MPa (>45 m słupa wody) w zależności od poziomu wód gruntowych.

- W trakcie realizacji oraz zabiegów konserwacyjnych, po opróżnieniu basenu występuje tzw. parcie negatywne – odrywające izolację od powierzchni ścian. W zależności od poziomu wód gruntowych w przedmiotowym przypadku, może ono wynosić ok. 0,21-0,40 MPa.

Co ważne, w basenie znajduje się woda po procesie uzdatniania, do której dodawane są środki chemiczne. Ma to zapewnić nurkom możliwość pływania w krystalicznie czystej wodzie o doskonałej przejrzystości. Dlatego powłoka izolacyjna musi mieć pełną odporność na stosowanie tego typu preparatów, zachowując swoje pierwotne parametry.

Kolejnym bardzo ważnym elementem, który musiał być brany pod uwagę na etapie doboru technologii uszczelnienia tego szczególnego obiektu, były zmiany geometrii, do których dochodziło w trakcie stopniowego napełniania wodą tuby, a potem samej komory głównej.

Zostały wyznaczone zakładane wielkości odkształceń poszczególnych elementów konstrukcyjnych względem siebie. Niewątpliwą rolą powłoki izolacyjnej jest konieczność skompensowania tych odkształceń i przeniesienie powstałych naprężeń bez utraty jej szczelności. Bez takiej powłoki, w przypadku pojawienia się mikrorys w ścianach betonowych, doszłoby do migracji chlorowanej wody w ich strukturę, a z czasem – pojawienia się korozji prętów zbrojeniowych.

Najistotniejsze z punktu widzenia realizacji tej konkretnej inwestycji parametry techniczne powłoki izolacyjnej Woder Duo, potwierdzone raportem z badań ITB nr LZM00-1141/16/R62NZM i Krajową Oceną Techniczną nr ITB-KOT-2018/0383:

|

Basen Deepspot – jaka hydroizolacja?

Zaproponowano wykonanie mineralnej, powłokowej izolacji przeciwwodnej typu ciężkiego ATLAS Woder Duo – produktu o najszerszym obecnie zakresie parametrów technicznych, potwierdzonym Krajową Oceną Techniczną, na rynku izolacji mineralnych dwukomponentowych. Na wykonanie bardzo szerokiego zakresu badań i zastosowań, ściśle współpracując z Instytutem Techniki Budowlanej, poświęciliśmy aż 2 lata.

W świetle opisanych obok wymagań powłoka izolacyjna z ATLAS Woder Duo spełniła najwyższe wymagania inwestora w tym zakresie. Do niewątpliwych zalet tego produktu należy dołączyć możliwość aplikacji na silnie zawilgocone powierzchnie – w okresie jesienno-wiosennym w obiekcie występowała silna kondensacja wilgoci, co było szczególnie istotne. Także wewnątrz tuby – miało to miejsce zwłaszcza po nałożeniu pierwszej warstwy izolacji powłokowej.

Prace przy układaniu pierwszych powłok izolacyjnych zostały rozpoczęte na przełomie października i listopada 2019 r. Na tym etapie prac ukończone były żelbetowe ściany niecki basenu oraz ściany hali basenowej. Brak było jeszcze dachu i okien. Z uwagi na opóźnienia w harmonogramie robót, zapadła decyzja o natychmiastowym przystąpieniu do aplikacji powłoki hydroizolacyjnej. Należało przygotować powierzchnię ścian pod aplikację. Najlepszą metodą usunięcia mleczka cementowego z powierzchni elementów monolitycznych byłaby metoda hydrościerna. Jednakże ze względów technologicznych nie została ona zaakceptowana przez inwestora. Rozpoczęły się próby nad innymi metodami. Po wykonaniu różnych prób i badaniach pull-off ostatecznie przyjęto zgrubne szlifowanie powierzchni elementów betonowych tarczami diamentowymi, a następnie czyszczenie hydrodynamiczne powierzchni ścian. Prace aplikacyjne były rozpoczynane w okresie zimowym przy wymaganej minimalnej temperaturze powierzchni, która dla dwukomponentowych szlamów elastycznych wynosi + 5oC. W celu spełnienia takich kryteriów aplikacyjnych założono na rusztowaniach szczelne plandeki i wprowadzono pod nie nagrzewnice spalinowo-elektryczne o dużej wydajności. Nagrzewnice pracowały 24 h/dobę, a temperatura powierzchni ścian monitorowana była na bieżąco tak przez nadzór technologiczny, jak i przez wykonawcę robót. Temperatura >5oC utrzymywana była nie tylko w trakcie nakładania materiału, ale także w okresie dojrzewania powłoki (min. 14 dni po aplikacji).

Fot. 3. Podczas budowy obiektu wykorzystano kompleksowe rozwiązania systemowe ATLAS m.in. z kategorii kleje, hydroizolacje, fugi, zaprawy, tynki

W pierwszej kolejności prace obejmowały zbiorniki wyrównawcze komory filtrów, następnie przeniosły się do komory głównej niecki. Wszystkie aplikacje powłok izolacyjnych odbywały się mechanicznie. Ekipa wykonawcza została kompleksowo przeszkolona w tym zakresie. Na bieżąco kontrolowana była również grubość nakładanej powłoki w czasie aplikacji jak i po związaniu powłoki. W losowo wybranych miejscach realizowane były badania pull-off w zakresie:

- oceny poprawności przygotowania podłoża betonowego do aplikacji powłok,

- przywieralności powłok izolacyjnych do podłoża,

- przywieralności międzywarstwowej (powłoka izolacyjna – okładzina ceramiczna).

Do montażu okładziny ceramicznej był stosowany klej ATLAS Plus z uwagi na to, że prace rozpoczynaliśmy w niskich temperaturach (min. temperatura aplikacji: od 2°C), w odkrytej jeszcze wówczas hali głównej, korzystając jedynie z nagrzewnic umieszczonych pod oplandekowanymi rusztowaniami.

Przy tym wymiarze okładzin (płytki 60 x 60 cm w komorze głównej) wyzwaniem było uzyskanie pełnego podparcia płytek, które jest wymagane w obiektach basenowych. Jednakże po wielu próbach aplikacji, w tym szkoleniach wykonawców realizowanych na płytach szklanych, dostosowano technologię układania płytek i zagęszczania zaprawy klejowej tak, że uzyskano zadowalający efekt. W trakcie prowadzenia prac okładzinowych przez cały czas ich trwania, w losowo wybranych miejscach nie tylko sprawdzana była adhezja międzywarstwowa (układ: płytka – powłoka izolacyjna – podłoże), ale również skuwano losowo wybrane płytki i poddawany był ocenie stopień wypełnienia przestrzeni pod okładziną przez zaprawę klejową. Wszystkie uwagi w tym zakresie były natychmiast wdrażane przez ekipy wykonawcze, a technologia aplikacji korygowana.

Fot. 4. Szczegółowe kontrole obejmowały wiele etapów prac (m.in. pomiary grubości świeżo nałożonych powłok oraz ich adhezji do podłoża)

Budowa była wizytowana przez ponad rok w odstępach maksymalnie cotygodniowych, bez względu na zakres postępu prac.

Cykliczne kontrole obejmowały:

- Kontrolę przygotowania podłoża betonowego pod aplikację powłok hydroizolacyjnych (Woder Duo):

- podłoże betonowe: obecności mikrorys – dokładność klejenia siłowego w miejscach występowania;

- czystości podłoża (zabrudzenia, dokładność mycia hydrodynamicznego po szlifowaniu – brak obecności pyłu na powierzchni betonu);

- równości powierzchni (dokładność wyrównania na etapie szlifowania);

- dokładności przygotowania powierzchni (lokalne naprawy i szpachlowanie, eliminacja uskoków, wypełnienie kawern);

- wytrzymałości podłoża na odrywanie – pull-off.

- Kontrolę aplikacji powłoki izolacyjnej i grubości izolacji po jej związaniu:

- grubości każdej warstwy powłoki na etapie aplikacji;

- organoleptyczną kontrolę jakości nakładania (stopień wyrównania powierzchni, brak raków, tzw. warg);

- sumarycznej grubości powłoki izolacyjnej po jej całkowitym związaniu;

- przyczepności powłoki izolacyjnej do podłoża, przyczepności międzywarstwowej.

- Kontrolę klejenia okładzin ceramicznych:

- stosowania metody kombinowanej na etapie klejenia płytek, prawidłowego rodzaju pac użytych do aplikacji (wielkość zęba), stosowania przyjętej metodyki układania płytek (dobijanie, zagęszczanie, wibrowanie);

- adhezji płytek do podłoża (pull-off);

- skucie losowo wybranych płytek – ocena stopnia wypełnienia przestrzeni pod okładziną ceramiczną przez zaprawę klejącą.

Kontrole w wybranych miejscach były prowadzone losowo. Dodatkowo, przy okazji każdej inspekcji, sprawdzaliśmy takie parametry, jak:

- temperaturę podłoża pod aplikację hydroizolacji Woder Duo lub kleju Plus,

- temperaturę i wilgotność powietrza,

- temperaturę punktu rosy na podłożu.

W razie niedotrzymania parametrów temperaturowych lub zagrożenia wystąpieniem kondensatu, prace zostałyby przerwane. Po każdej kontroli był przygotowywany szczegółowy raport, który przesyłano do inwestora, kierownika budowy oraz podwykonawcy odpowiedzialnego za prace hydroizolacyjne i okładzinowe.

Fot. 5. Wykonanie newralgicznego uszczelnienia pomiędzy niecką basenową a plażami wokółbasenowymi na bazie układu dwóch taśm Hydroband-3G

Co było najtrudniejsze w tym projekcie?

Największym wyzwaniem w ułożeniu hydroizolacji była tuba o wysokości 25 m i średnicy 7 m, stanowiąca najgłębszą część basenu. W tej bardzo wysokiej, a ograniczonej średnicą przestrzeni przyszło nam zmierzyć się z problemami aplikacyjnymi, które znamy m.in. z wielkogabarytowych zbiorników na wodę pitną. Panująca tam ekstremalnie wysoka wilgotność stanowiła zagrożenie dla wiązania izolacji powłokowej i zaprawy klejącej (następował intensywny spływ kondensatu po niechłonnej powłoce izolacyjnej niezwłocznie po aplikacji). Tym bardziej, iż do prac hydroizolacyjnych przystąpiono w okresie, kiedy dno tuby nie było jeszcze doszczelnione, a na jej dnie była warstwa wody sięgająca niekiedy 3 m. Na ścianach tuby występował punkt rosy.

Z tego względu pod stanowiskami, na których odbywała się aplikacja produktów, musiały być zainstalowane nagrzewnice powietrza z wydajnymi dmuchawami wymuszającymi spiralny obieg ciepłego, suchego powietrza, aby nie dochodziło do powstawania skroplin. W miarę przesuwania się prac w głąb tuby, systematycznie był obniżany poziom nadmuchu powietrza.

W czasie nadzoru kontrolowane były na bieżąco parametry cieplno-wilgotnościowe ścian tuby. Prace przy montażu okładziny ceramicznej (płytki o formacie 60 x 30 cm) rozpoczęto na głębokości -40 m, posuwając się w górę tuby. Do montażu pierwszej warstwy płytek zastosowano ekstremalnie szybki klej Geoflex Express, którego zadaniem było szybkie ustabilizowanie okładziny, umożliwiające kontynuację prac (kolejne rzędy).

Jak widać, przy tego typu trudnych obiektach sukces przedsięwzięcia zależy od wielu czynników.

Do zobaczenia w Deepspot!

dr inż. Mariusz Garecki

dyrektor rozwoju produktów ATLAS,

rzeczoznawca budowlany

Zobacz: Innowacyjne technologie w klejach ATLAS