Projekt Dworca Metropolitalnego w Lublinie jest przykładem odważnego i kreatywnego podejścia do projektowania konstrukcji oraz ścisłej współpracy inżynierów na każdym etapie realizacji obiektu.

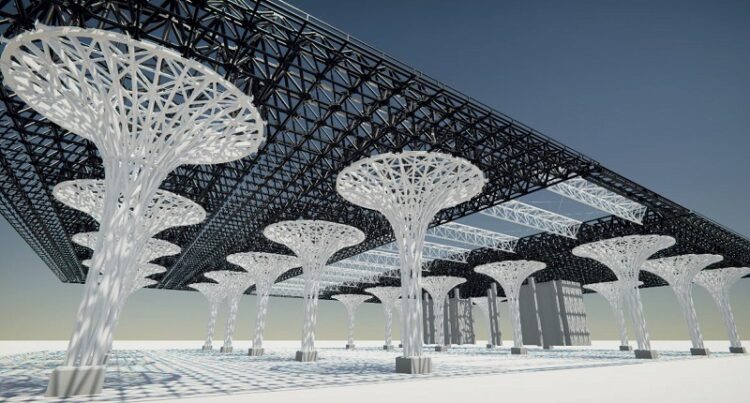

Projekt dworca, będący efektem kreatywnego wysiłku architektonicznego, zakładał zintegrowanie dwóch przeciwnych koncepcji. Głównym celem było osiągnięcie wrażenia maksymalnej lekkości konstrukcji przy jednoczesnym obciążeniu ażurowych słupów zielonym dachem, z zapewnieniem funkcji użytkowych i pełnym dostępem do jego powierzchni dla pasażerów. Dodatkowym wyzwaniem było eksponowanie konstrukcji filarów jako elementu dekoracyjnego, co skutkowało wymaganiami estetycznymi postawionymi węzłom oraz jakością wykonania konstrukcji.

Fot. 1. ZCK Lublin. Słupy wraz z zamontowanym zadaszeniem. Fot. Michał Grzędziński

>>> Rynek konstrukcji stalowych w Polsce – raport

>>> Kładka pieszo-rowerowa do Portu Praskiego – opis realizacji

Podczas procesu projektowania poszukiwaliśmy sprawdzonych rozwiązań w podobnych obiektach zrealizowanych na całym świecie. Jednakże większość istniejących obiektów to albo lekkie, samonośne konstrukcje, albo dachy pokryte jedynie szkleniem i obciążone wiatrem oraz śniegiem. Zatem nasze założenia projektowe były rozwiązaniem niespotykanym i wymusiły innowacyjne podejście, ponieważ obciążenia dachu projektowanego dworca sięgały 1500 kg na każdy metr kwadratowy, co stanowiło znaczne wyzwanie dla ażurowej konstrukcji.

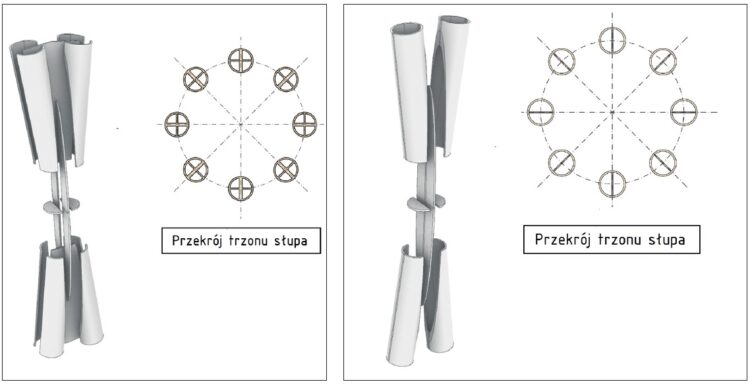

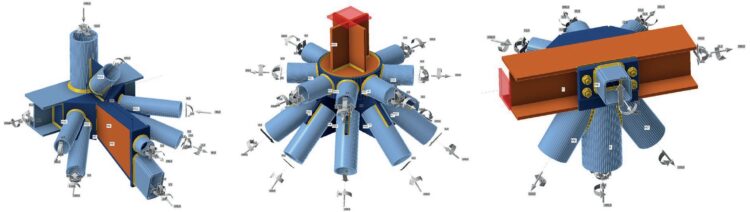

Rys. 1. Węzeł przyjęty i analizowany na etapie projektu wykonawczego Rys. 2. Węzeł zaproponowany na etapie projektu warsztatowego ze względów wykonawczych. Rys. 1–2. opracowanie Rafał Białozor, STATYK [1, 2]

Wizualizacje konkursowe prezentowały wizję obiektu, która choć odległa od realnych możliwości, wskazywała przynajmniej kierunek działań. Byliśmy świadomi, że ostateczny kształt konstrukcji będzie rezultatem kompromisu między wizją a technicznymi możliwościami. Wiedzieliśmy również, że w procesie współpracy z architektem konieczne będzie prowadzenie dyskusji opartej na mocnych argumentach i matematycznym udowodnieniu wyborów projektowych.

Rys. 3. Sposób przełożenia modelu prętowego na rozwiązania węzłów. Starano się zachować parametry przekroju odpowiadające modelowi prętowemu. Po zmianie geometrii węzła takie uproszczenie nie dawało pewności, że konstrukcja będzie miała odpowiednią sztywność. Rys. 3. opracowanie Rafał Białozor, STATYK [1, 2]

W procesie tworzenia projektu dworca w Lublinie założenia architektoniczne wymagały ciągłego dostosowywania i weryfikacji konstrukcji ze względu na skomplikowaną geometrię słupów oraz struktury dachu. Przygotowywaliśmy również różne warianty kształtu konstrukcji, która mogłaby spełnić warunki projektu. W takim przypadku ręczne modyfikacje modeli obliczeniowych byłyby uciążliwe i czasochłonne, dlatego zdecydowaliśmy się na wykorzystanie parametryzacji w projektowaniu, opierając się na doświadczeniach z wcześniejszych realizacji (np. audytorium w formie cząsteczki wody w budynku Fabryki Wody w Szczecinie). Parametryzacja cech geometrii dachu i programowanie ich wzajemnych zależności znacząco ułatwiły proces tworzenia oraz edycji modeli obliczeniowych, umożliwiając szybką adaptację do zmian w projekcie i sugestii architektów.

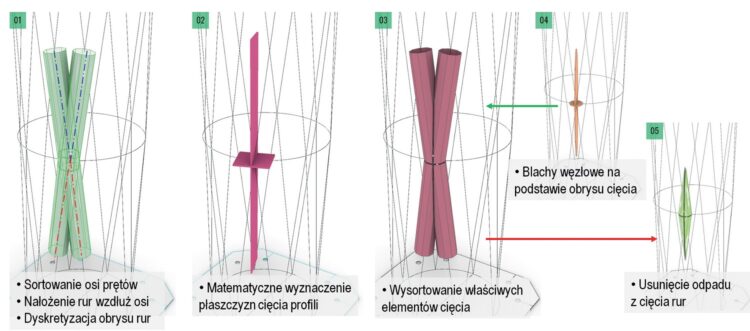

Rys. 4. Poszczególne etapy budowania modelu węzła poprzez stworzenie algorytmu i jego zaprogramowanie. Rys. 4. opracowanie Rafał Białozor, STATYK [1, 2]

Rys. 5. Przedstawienie algorytmu i uzyskanego dzięki niemu modelu powłokowego. Rys. 5. opracowanie Rafał Białozor, STATYK [1, 2]

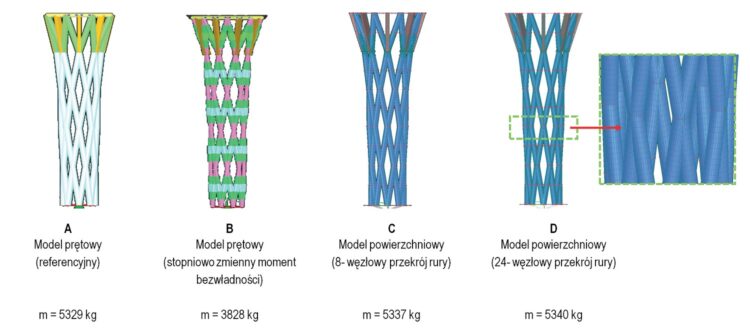

Rys. 6. Zestawienie analizowanych modeli obliczeniowych słupa. Rys. 6. opracowanie Rafał Białozor, STATYK [1, 2]

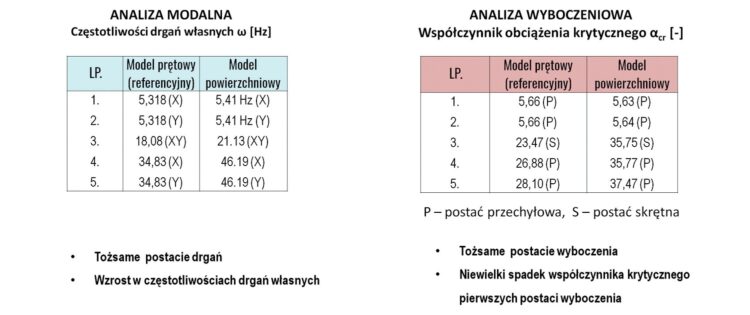

Rys. 7. Porównanie wyników analizy modalnej i wyboczeniowej modelu prętowego (etap projektu wykonawczego) oraz modelu powłokowego (z nową geometrią węzłów). Rys. opracowanie Rafał Białozor, STATYK [1, 2]

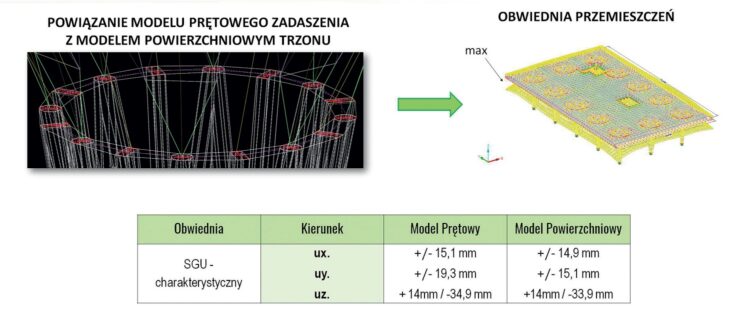

Rys. 8. Porównanie wartości przemieszczeń modelu prętowego (etap projektu wykonawczego) i modelu powłokowego (z nową geometrią węzłów). Rys. opracowanie Rafał Białozor, STATYK [1, 2]. Rys. opracowanie Rafał Białozor, STATYK [1, 2]

Proces uzgadniania ostatecznej geometrii zadaszenia trwał intensywnie przez ok. 6 miesięcy, podczas których analizowaliśmy różne alternatywne rozwiązania konstrukcyjne. Choć modele spełniały warunki nośności, najważniejszą rolę odegrały warunki użytkowalności obiektu. Kluczowymi aspektami okazały się głównie analiza ugięć części wspornikowych dachu, odkształcenia termiczne i analiza modalna (wyznaczenie częstotliwości drgań własnych całej konstrukcji). Pomimo różnorodności analizowanych modeli pierwsze koncepcje okazały się najbardziej skuteczne, choć etap testowania innych rozwiązań był równie ważny i pozwolił na lepsze zrozumienie pracy konstrukcji oraz późniejsze szybkie dostosowanie modelu do osiągnięcia pożądanego efektu.

Rys. 9. ZCK Lublin. Konstrukcja stalowa budynku głównego dworca [5]

W fazie projektu wykonawczego analiza obliczeniowa skoncentrowała się na modelach prętowych dachu i precyzyjnych obliczeniach nośności poszczególnych węzłów. Po wyborze generalnego wykonawcy firma Mostostal Kraków S.A. została podwykonawcą konstrukcji stalowej dworca, a jej projekt warsztatowy był przygotowywany przez firmę MTA Engineering Sp. z o.o. Ze względu na specyfikę konstrukcji wszystkie prace również na tym etapie projektu były na bieżąco konsultowane i weryfikowane przez naszą firmę. Kolejne modyfikacje konstrukcji, wynikające z technologii budowy czy warsztatu, były stale wprowadzane do modelu, co pozwoliło na pełną kontrolę wpływu węzłów montażowych na jej pracę.

Fot. 2. Widok dolnej części słupa w trakcie procesu produkcji. Fot. 2. P. Sikora

W tej fazie uwzględniono dodatkowe wymagania dotyczące montażu, transportu i wykonania poszczególnych elementów konstrukcji. Jedną z najważniejszych zmian było wprowadzenie dodatkowych podziałów słupa oraz struktury dachu na mniejsze elementy montażowe w celu ułatwienia transportu i montażu. Wymogi technologiczne wytwórcy (firmy Grant Sp. z o.o.) dotyczące możliwości wykonania węzłów przy utrzymaniu wymaganej estetyki wpłynęły dodatkowo na zmiany w projekcie (np. wykluczenie wystających poza profile blach węzłowych, które wymusiło modyfikację podstawowego węzła w słupach).

Rys. 10. Miejsce podziału korony słupa na segmenty transportowe (po lewej). Lokalizacja tzw. zwornika słupa (po prawej) [5]

Obliczenie nośności samego węzła nie stanowiło większego problemu, natomiast powstały obawy, jak taka zmiana przełoży się na model globalny i sztywności całego ustroju. Aby mieć pewność, że model będzie dokładnie odzwierciedlał wykonywaną konstrukcję słupów, zdecydowano się na stworzenie pełnego modelu powłokowego słupa.

W tym momencie ponownie przydatna okazała się możliwość sparametryzowania geometrii, co znacząco przyspieszyło tworzenie powłokowego modelu obliczeniowego.

Fot. 3. ZCK Lublin. Widok korony słupa w trakcie prefabrykacji. Fot. 3. P. Sikora

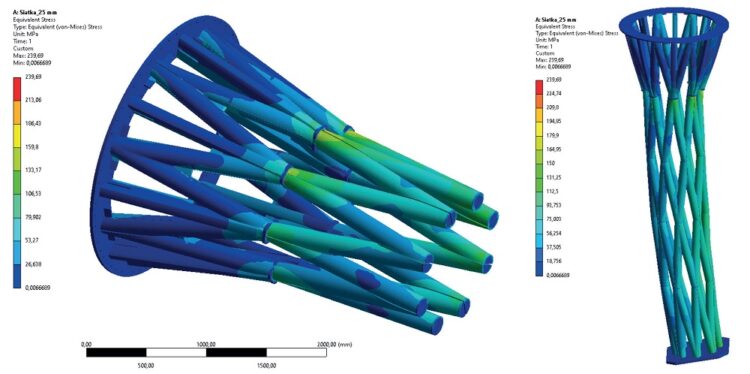

Przedstawiony na rys. 1–8 przykład dobrze obrazuje, że model prętowy okazał się wystarczająco dokładny dla globalnej analizy konstrukcji, ale oczywiście nie musi to być regułą. W skomplikowanych czy niejasnych przypadkach analizowanie pełnego modelu powłokowego może okazać się konieczne. W naszym wypadku model powłokowy sprawdził się przede wszystkim jako weryfikacja i potwierdzenie słuszności pierwotnych założeń oraz pozwolił na precyzyjne wyznaczenie sztywności i częstotliwości drgań własnych konstrukcji. Oczywiście w analizie detali połączeń, którą wykonywaliśmy wspólnie z firmą MTA Engineering Sp. z o.o., jedynie modele powłokowe pozwalały na świadome zaprojektowanie spoin czy połączeń skręcanych.

Rys. 11. Wyniki map naprężenia modelu MES słupa dolnego [3]

W trakcie pracy nad projektem pojawiło się wiele podobnych problemów, takich jak choćby oddziaływanie temperatury i rozszerzalność termiczną konstrukcji. Te czynniki miały decydujący wpływ na dobór rozwiązań połączeń konstrukcji stalowej dachu z żelbetowymi trzonami komunikacyjnymi. Istotnym zagadnieniem było także kotwienie słupów do podziemnej części żelbetowej dworca. Z uwagi na duże obciążenia i konieczność zapewnienia większej sztywności giętnej węzła zastosowano połączenie sprężane za pomocą prętów gwintowanych ze stali o wysokiej wytrzymałości.

Rys. 12. Przykładowe modele MES węzłów konstrukcji dachu [4]

Powodzenie takiego przedsięwzięcia zależy od wielu czynników, m.in. tych oczywistych jak budżet czy świadomy inwestor. Ale należy podkreślić, że w tym przypadku równie ważne były zaangażowanie i kompetencje całego zespołu projektowo-wykonawczego. Wszyscy inżynierowie pracujący na każdym etapie projektu i późniejszej realizacji mieli świadomość, że to może być obiekt wyjątkowy nie tylko pod względem jego skali oraz znaczenia dla mieszkańców Lublina, ale również z uwagi na bardzo widoczną i charakterystyczną konstrukcję. Tutaj konstrukcja słupów jest głównym elementem tworzącym bryłę dworca. Jest bardzo wyrazista i zwraca uwagę swoją przemyślaną oraz precyzyjną formą. Wiele ciekawych konstrukcji jest najczęściej schowanych za elewacją lub gips-kartonem, a w tym przypadku widoczny jest każdy jej węzeł i spoina w połączeniu. Właśnie w takich detalach przejawia się zainwestowany ogrom pracy i doświadczenie projektantów, wykonawców, spawaczy, montażystów, zwykle niestety niedocenianych. A to właśnie inżynierowie przyczyniają się do sukcesu danego przedsięwzięcia. Architekt jest niezaprzeczalnie autorem pomysłu czy idei, często bardzo wymagającej technicznie, ale dopiero przy współpracy z otwartymi na wyzwania konstruktorami taki koncept może przerodzić się w realny obiekt.

W przypadku tego projektu skuteczna współpraca inżynierska różnych firm (STATYK, MTA, Mostostal, Budimex, Grant) odegrała kluczową rolę. Nie wybierano dróg na skróty, często rozwiązania były kompromisem wypracowanym podczas burzliwych dyskusji, ale wszyscy uczestnicy procesu inwestycyjnego byli otwarci na argumenty drugiej strony. To podejście przyczyniło się ostatecznie do powstania ciekawego obiektu, spełniającego oczekiwania zarówno inwestora, jak i architekta. Stworzenie takiego zespołu okazało się być niewątpliwie największym sukcesem przedsięwzięcia.

| mgr inż. Paweł Sikora

kierownik projektu, MTA Engineering Sp. z o.o.

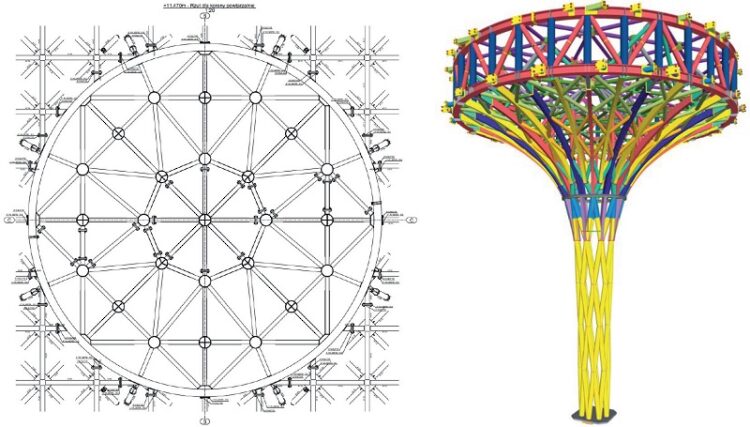

Zakres zlecenia dla firmy MTA Engineering obejmował opracowanie projektu warsztatowego, w ramach którego wykonano obliczenia statyczno-wytrzymałościowe węzłów, dokumentację wykonawczą oraz dokumentację montażową konstrukcji stalowej budynku głównego dworca i wiat nad peronami autobusowymi. Zadaszenie dworca, zrealizowane w formie przestrzennej konstrukcji strukturalnej, oparto na 22 słupach wielogałęziowych (rys. 9). Ze względu na przyjętą technologię montażu słupy te zostały podzielone na elementy o wymiarach pozwalających na ich wyprodukowanie i przetransportowanie na plac budowy. Dolna część słupa została połączona z koroną za pomocą tzw. zwornika. Element ten został skonstruowany w formie pierścieni z płaskowników, które pełniły kluczową funkcję montażową. Dodatkowo ich zastosowanie miało znaczący wpływ na zwiększenie sztywności poprzecznej konstrukcji słupa, poprawiając tym samym jego stabilność. Ta część słupa przysporzyła wiele problemów w trakcie prac wykonawczych. Pierwsze trudności napotkano podczas obróbki laserowej 3D przekrojów rurowych wchodzących w skład struktury słupa. Przycięte rury wykazywały tendencję do utraty powierzchni walcowej, powodowanej obróbką cieplną, oraz występującego w profilach naprężenia własnego. Kolejnym wyzwaniem było złożenie i pospawanie słupa dolnego. Odpowiednie spozycjonowanie kilkudziesięciu wzajemnie do siebie pasujących elementów zrealizowano na obrotowym stole montażowym, wyposażonym w radialne rozety montażowe. Przed transportem korona słupa musiała zostać podzielona w warsztacie, z uwagi na ograniczenia dotyczące wymiarów przewozowych. Miejsce podziału wykonano za pomocą śrubowych połączeń doczołowych. Na rys. 10 przedstawiono lokalizację podziałów montażowych. W celu zapewnienia montowalności korony słupa również i w tym przypadku cały segment został sprefabrykowany oraz wstępnie zmontowany w warsztacie, wraz z przylegającymi bezpośrednio elementami strukturalnymi dachu. Podstawowym problemem prefabrykacji korony słupa było wytrasowanie radialnego rozstawu rygli tworzących koronę oraz przyłączenie korony słupa do konstrukcji dachu o ortogonalnej siatce dźwigarów. W ramach projektu warsztatowego wykonano zaawansowaną analizę numeryczną połączeń, dzięki której możliwe było wiarygodne odwzorowanie schematów statycznych układu konstrukcyjnego, przyjętych w projekcie podstawowym. Zastosowanie analiz numerycznych w opisywanym projekcie warsztatowym można podzielić na dwa obszary. Pierwszy odnosi się do analizy lokalnej, w której dokonano oceny statyczno-wytrzymałościowej węzłów projektowanego obiektu. Drugi dotyczy globalnej analizy stanu naprężenia i odkształcenia słupa dolnego. Wyniki tej analizy pozwoliły zweryfikować odkształcenia badanego elementu i porównać je z wynikami modelu prętowego obliczonego w projekcie podstawowym. Analiza porównawcza wykazała, że przyjęte rozwiązania konstrukcyjne nie powodują znaczącej redukcji sztywności słupa, a to z kolei nie przekładało się na zwiększone przemieszczenia. Natomiast analiza wytrzymałościowa słupa dolnego była przypadkiem szczególnym, wymagającym niestandardowego podejścia (rys. 11). W pozostałych przypadkach wystarczające było konstruowanie i obliczanie węzłów, tak jak pokazano na rys. 12. Na podstawie zaprojektowanych węzłów wykonano trójwymiarowy model przestrzenny (rys. 9), z którego wygenerowano rysunki wykonawcze i montażowe. |

mgr inż. Michał Grzędziński

główny projektant konstrukcji

Firma Inżynierska STATYK

dr inż. Rafał Białozor

projektant konstrukcji

Firma Inżynierska STATYK

Literatura

1. www.rhino3d.pl/grasshopper.

2. www.dlubal.com/pl.

3. www.ansys.com.

4. ideastatica.com.pl.

5. www.construsoft.com/pl/produkty/tekla-structures.