Jedną z najbardziej popularnych metod docieplania zarówno istniejących, jak i nowo budowanych budynków jest system ETICS – złożony system izolacji ścian zewnętrznych budynku, zwany wcześniej bezspoinowym systemem ociepleń (BSO), a jeszcze wcześniej metodą lekką-mokrą.

System ETICS sprowadza się do wykonania na odpowiednio przygotowanym podłożu (ścianie) warstw ze współpracujących i kompatybilnych ze sobą materiałów, będących termoizolacją oraz warstwą elewacyjną.

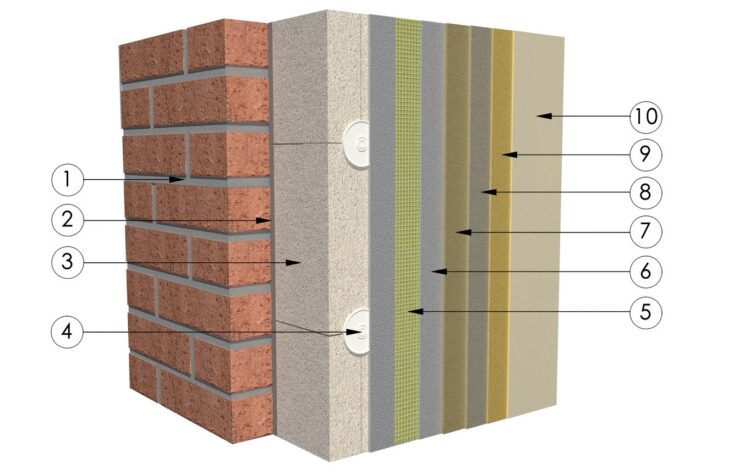

System ETICS składa się ze składników podstawowych (rys. 1):

- zaprawy klejącej,

- termoizolacji,

- łączników mechanicznych (kołków),

- warstwy zbrojącej,

- warstwy elewacyjnej (tynk, opcjonalnie z farbą),

oraz uzupełniających:

- materiałów do wykończenia detali: listew cokołowych, kątowników ochronnych, profili dylatacyjnych itp.,

- materiałów (profili) uszczelniających,

- innych niezbędnych akcesoriów (łączników mechanicznych).

Każdy z materiałów pełni inną funkcję:

- termoizolacja (płyty z polistyrenu ekspandowanego – EPS, polistyrenu ekstrudowanego – XPS, wełny mineralnej, piany fenolowej) zapewnia odpowiednią izolacyjność cieplną;

- zaprawa klejąca oraz łączniki mechaniczne zapewniają odpowiednią stateczność konstrukcyjną układu;

- warstwa zbrojąca (warstwa zaprawy z wytopioną siatką z włókna szklanego) daje gwarancję odporności na uszkodzenia (np. na skutek uderzeń) oraz stanowi podłoże pod warstwę elewacyjną;

- warstwa elewacyjna (wyprawa tynkarska, płytki elewacyjne) zabezpiecza warstwy systemu przed oddziaływaniem warunków atmosferycznych oraz starzeniem, jak również stanowi warstwę dekoracyjną.

Rys. 1. System ETICS – schemat budowy (rys. Atlas)

1 – ściana, 2 – zaprawa lub masa klejowa, 3 – izolacja termiczna, 4 – łącznik mechaniczny, 5 – siatka zbrojąca (razem z (6) tworzy warstwę zbrojoną), 6 – zaprawa lub masa klejowa do wykonywania warstwy zbrojonej (razem z (5) tworzy warstwę zbrojoną), 7 – środek gruntujący pod (8), 8 – zaprawa lub masa tynkarska, 9 – środek gruntujący pod (10) – opcjonalnie, 10 – farba elewacyjna – opcjonalnie.

Zdecydowana większość wad i uszkodzeń systemu ETICS to ewidentne błędy wykonawcze wynikające z niewiedzy, lekceważenia aktualnej wiedzy technicznej czy chęci zaoszczędzenia kilku złotych, ewentualnie ze zbyt małego uszczegółowienia dokumentacji technicznej. Detale nie są potrzebne do projektu będącego podstawą pozwolenia na budowę, jednak w wielu przypadkach, zwłaszcza przy skomplikowanych elewacjach scedowanie na wykonawcę konieczności rozwiązania szczegółów skutkuje późniejszymi problemami, i to bardzo poważnymi. Termoizolacji ścian nie wolno rozpatrywać w oderwaniu od całości obiektu – wpływ na rozwiązanie technologiczno-materiałowe będą miały przede wszystkim balkony, tarasy, loggie itp.

System ETICS. Najczęstsze błędy popełniane na etapie projektowania:

- błędy przy ocenie stanu technicznego istniejącego budynku lub poddanych ociepleniu przegród;

- błędne zastosowanie systemu (zbyt mała grubość materiału termoizolacyjnego, niewyeliminowanie kondensacji międzywarstwowej skutkujące utratą ciepłochronności, dopuszczenie do powstania mostków termicznych, brak systemowości rozwiązań);

- bezkrytyczne projektowanie systemu przy niespełnieniu warunków brzegowych wynikających z oceny lub aprobaty technicznej (np. stosowanie za ciemnych kolorów i/lub na zbyt dużej powierzchni – istotny tu będzie współczynnik odbicia światła rozproszonego, zwany także współczynnikiem HBW);

- niewłaściwe zastosowanie materiału (parametry nieadekwatne do potrzeb);

- nieuwzględnienie możliwości dotrzymania reżimów technologicznych;

- niedostosowanie warstw wierzchnich do warunków lub potrzeb eksploatacyjnych.

System ETICS. Najczęstsze błędy na etapie wykonawstwa:

- niedostateczne rozpoznanie lub przygotowanie podłoża (podłoże niestabilne, osypujące się, zbyt słabe, zanieczyszczone);

- niewłaściwe dozowanie składników, niedostateczne wymieszanie;

- błędne mocowanie płyt termoizolacyjnych (podklejki, brak pasma obwodowego);

- błędy aplikacji (np. temperatura aplikacji, powietrza i podłoża, poza granicami określonymi przez systemodawcę, niewłaściwa wilgotność podłoża i brak jego wysezonowania);

- niedotrzymanie reżimów wykonawstwa i czasów przerw technologicznych (niekiedy totalna indolencja i samowola);

- potanienie materiałów – rezygnacja z warstw systemu, pocienienie warstw, zastosowanie tańszych rozwiązań spoza systemu.

Do błędów materiałowych zaliczyć można:

- wbudowanie przeterminowanego materiału (ze zbryleniami, niejednorodnego, przemrożonego);

- błędy jakościowe popełnione na etapie produkcji skutkujące zmianami właściwości aplikacyjnych oraz utratą deklarowanych parametrów.

Błędem eksploatacyjnym jest natomiast brak konserwacji wykonanego docieplenia (mycie, czyszczenie) oraz niewykonywanie na bieżąco drobnych napraw, wynikających z miejscowych uszkodzeń systemu.

Waga błędów jest różna, od takich, których usunięcie wymaga stosunkowo niewielkiego nakładu sił i kosztów, po błędy dyskwalifikujące praktycznie wykonane roboty ociepleniowe, które naprawić można, demontując wadliwie wykonane ocieplenie i wykonując poprawnie od nowa cały system. Ustalenie przyczyn uszkodzeń i technologii naprawy wymaga przeprowadzenia odpowiedniej diagnostyki. Każda z warstw systemu pełni inną funkcję. Ściana stanowi element nośny, termoizolację i warstwę elewacyjną mocuje klej (łączniki mechaniczne pełnią funkcję wspomagającą dla kleju przy ssaniu wiatru). Termoizolacja, jak sama nazwa wskazuje, jest odpowiedzialna za zapewnienie wymaganej ciepłochronności.

Warstwa zbrojąca decyduje o odporności mechanicznej (łącznie z termoizolacją) oraz trwałości układu, jest odpowiedzialna za ochronę płyt termoizolacyjnych i jednocześnie musi być trwałym podłożem pod wyprawę elewacyjną.

Wykonanie wyprawy elewacyjnej nie tylko decyduje o estetyce docieplonego budynku. Tynk (lub farba) w dużej mierze decyduje o odporności układu na oddziaływania atmosferyczne (deszcz, UV), a w połączeniu z poprawnie wykonanymi obliczeniami cieplno-wilgotnościowymi także na porażenie biologiczne.

Żadnej z wyżej wymienionych warstw systemu ociepleń nie można rozpatrywać w oderwaniu od pozostałych. Uszkodzenie tynku strukturalnego pokazane na fot. 1 nie musi być spowodowane tylko przez brak siatki diagonalnej w warstwie zbrojącej. Przyczyna może tkwić w samym podłożu (ścianie). Tak samo jak przyczyną rysy pokazanej na fot. 2 może być zastosowanie zbyt ciemnego koloru.

Fot. 1. Przyczyną powstania tego typu spękań może być niewłaściwe przyklejenie styropianu, a nie brak siatek diagonalnych. Fot. 2. Spękania ocieplonej elewacji w czarnym kolorze. Przyczyna może tkwić w zbyt niskim współczynniku odbicia światła rozproszonego – HB W

Uszkodzenia lub wady systemu można podzielić na trzy podstawowe rodzaje:

- powodujące mankamenty (defekty) wizualne – zanieczyszczenia (brud), glony/ mchy/grzyby pleśniowe, efekt „biedronki” oraz przebarwienia tynku;

- naruszające integralność systemu – zarysowania/spękania oraz odspojenia tynku strukturalnego, spękania warstwy zbrojącej oraz uszkodzenia udarowe (punktowe) tynku, warstwy zbrojącej i termoizolacji;

- skutkujące koniecznością demontażu całego systemu.

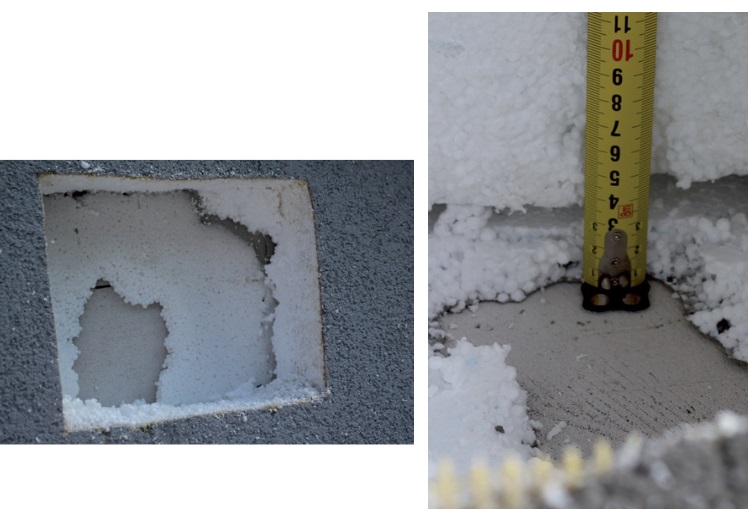

Ten ostatni wariant występuje np. w sytuacji, gdy wbudowany układ nie spełnia wymagań bezpieczeństwa pożarowego (mocowanie EPS-u bez obwodowej pryzmy, tylko „na placki” lub stosowanie podklejek – fot. 3 i 4).

Fot. 3. Przyklejenie termoizolacji tylko „na placki” oraz na podklejkach jest bezpośrednim przyczynkiem do jej demontażu

Fot. 4. Przyklejenie termoizolacji tylko „na placki” oraz na podklejkach jest bezpośrednim przyczynkiem do jej demontażu

Innym kryterium jest możliwość naprawy uszkodzenia. Oprócz wspomnianej wyżej przyczyny można rozróżnić dwie grupy:

- uszkodzenia, których naprawa jest niemożliwa ze względu na brak stabilności podłoża (termoizolacji) lub podłoża pod termoizolacją, jak również ze względu na niektóre zjawiska fizyczne;

- uszkodzenia, które można naprawić przez ponowne wykonanie warstwy zbrojącej lub jej miejscową naprawę.

Podłożem pod płyty termoizolacyjne mogą być ściany betonowe (żelbetowe) albo nieotynkowane lub otynkowane ściany z elementów drobnowymiarowych. Dlatego nowe mury z reguły nie wymagają specjalnego przygotowania oprócz ograniczenia chłonności za pomocą zagruntowania odpowiednim preparatem, a w przypadku ścian monolitycznych wykonywanych w deskowaniu ślizgowym (taka powierzchnia jest bardzo gładka i nienasiąkliwa) zagruntowania preparatem nasilającym szorstkość. Podłoża ze słabych materiałów wymagają oceny indywidualnej. Słabe i luźno związane tynki, w zależności od stanu, mogą wymagać odpylenia i zagruntowania albo należy je usunąć. Podłoża pylące lub osypujące się wymagają usunięcia, jeżeli na skutek czyszczenia, zmycia i zagruntowania nie uda się uzyskać stabilnego podłoża. Wykwity chemiczne zwykle wymagają czyszczenia szczotką na sucho, odpylenia i gruntowania (nie bezkrytycznie). Skażenie mikrobiologiczne należy likwidować za pomocą środków biobójczych oraz mycia.

>> Mechaniczne mocowanie systemów ocieplania ścian ETICS

>> Wykończenie ocieplenia elewacji w systemie ETICS

Reasumując, wymagana jest ocena podłoża ze względu na:

- stabilność/nośność/wytrzymałość (podłoże dla warstwy termoizolacyjnej, mocowanie łączników),

- czystość,

- wilgotność,

- wysezonowanie,

- inne problemy (np. wykwity solne).

Zawsze należy zidentyfikować wszelkie potencjalne i widoczne wady ścian, w tym ewentualne zawilgocenia: poziom zawilgocenia, podciąganie i zacieki oraz rysy i pęknięcia. Zawsze należy zlikwidować wady podłoża i przyczyny tych wad.

Układ ociepleń poddany jest przede wszystkim obciążeniom od wiatru. O odporności na ssanie wiatru decyduje w głównej mierze klej mocujący płyty do podłoża oraz wytrzymałość płyt na rozciąganie prostopadle do płaszczyzny czołowej. Jest to tzw. wytrzymałość na rozciąganie prostopadle do powierzchni czołowej – TR (dla EPS-u minimum TR 80, zalecane, a w niektórych sytuacjach wymagane TR 100, dla wełny lamelowej – minimum TR 80, dla płyt o zaburzonym rozkładzie włókien – TR 7,5).

Łączniki mechaniczne z kolei dociskają płytę do ściany, zwiększając wytrzymałość układu na ssanie wiatru. Tak się dzieje jednak, pod warunkiem że talerzyki łączników mają wymaganą średnicę (minimum 6 cm dla EPS-u oraz zalecane 9 cm dla płyt z wełny mineralnej) oraz odpowiednią określoną w dokumencie odniesienia sztywność. Przy prawidłowym zamocowaniu (mocowanie metodą obwodowo-punktową lub całopowierzchniową, grubość kleju do 10 mm) odkształcenia płyt na skutek ssania wiatru oraz ruchów termicznych nie powodują uszkodzeń warstwy zbrojącej i wyprawy elewacyjnej. Zupełnie inaczej wygląda sytuacja, gdy podłoże jest niestabilne (za takie należy uznać np. „podłoże” z podklejkami lub podłoże o wytrzymałości na odrywanie mniejszej niż 0,08 MPa). Wówczas cykliczne (a w niektórych sytuacjach szokowe) odkształcenia na skutek oddziaływania wiatru oraz temperatury skutkują zwiększonymi odkształceniami termoizolacji i naprężeniami w warstwach układu, a w konsekwencji spękaniami. Takie spękania mogą się pojawić w różnych miejscach, często wskazują one na zupełnie inne przyczyny (fot. 2, 5 i 6).

Fot. 5 i 6. Zarysowanie powstało na skutek złego przygotowania podłoża pod termoizolację.

Standardową metodą jest próba oderwania kostek styropianu – od 8 do 10 próbek ze styropianu TR 100 należy przykleić do przygotowanego podłoża i odrywać prostopadle do powierzchni klejenia nie wcześniej niż po trzech dniach, jeżeli temperatura w tym okresie nie była niższa niż +100C, dla temperatury nie niższej niż +50C jest to pięć dni. Rozerwanie musi nastąpić w styropianie. Tych badań nie wolno pomijać. Alternatywą są badania pull-off.

Zalecana wilgotność podłoża betonowego, z elementów ceramicznych, z betonu komórkowego i elementów silikatowych nie powinna przekraczać 4% (masowo).

Na ile istotne jest właściwe przygotowanie podłoża, świadczą wymagania wytycznych [5] i [6], które narzucają nie tylko sposób wyrównania podłoża oraz jego kontroli, ale także sposób kontroli poprawności przyklejonej płyty termoizolacyjnej. W przypadku wystąpienia nierówności:

- do 10 mm płyty termoizolacyjne można kleić systemową zaprawą klejącą,

- w zakresie od 10 do 20 mm należy stosować system naprawczy zalecany przez systemodawcę (w praktyce tynk wyrównawczy),

- > 20 mm należy zwiększyć (zróżnicować) grubość płyt termoizolacyjnych (niedopuszczalne jest stosowanie podklejek).

Grubość warstwy kleju nie powinna przekraczać 1 cm, a wg warunków technicznych [6] dopuszczalne odchylenia powierzchni ścian (podłoża pod płyty termoizolacyjne) od płaszczyzn na łacie 2-metrowej wynoszą -4 mm/+2 mm. Z drugiej strony dla wyprawy elewacyjnej odchylenia krawędzi od linii prostej nie powinny być większe niż 3 mm i w liczbie nie większej niż 3 na całej długości łaty, a odchylenia powierzchni i krawędzi od kierunku pionowego powinny być nie większe niż 2 mm/1 m i nie większe niż 30 mm na całej wysokości budynku. Odchylenia krawędzi od kierunku poziomego nie mogą przekraczać 3 mm/1 m. Tolerancje wymiarowe dla konstrukcji murowych czy żelbetowych są zupełnie inne. Dlatego tak ważne jest poprawne technicznie przygotowanie (wyrównanie) powierzchni.

Zaprawa klejowa musi być nanoszona na ich powierzchnię metodą obwodowo-punktową. Liczba i wielkość tzw. placków na płycie nie jest jednoznacznie określona – mówi się o 3–6 „plackach”. Istotne jest, aby naniesiona zaprawa stanowiła przynajmniej 40% efektywnej powierzchni płyty mocowanej do podłoża (bezwzględnym wymogiem jest takie mocowanie płyt, aby nie doszło do ich zwichrowania), a szerokość paska obwodowego musi wynosić ok. 3 cm. Jedyną alternatywą dla metody obwodowo-punktowej jest całopowierzchniowe przyklejenie płyt (obligatoryjne dla płyt z wełny lamelowej).

Ten wymóg zapewnia nie tylko odpowiednie zespolenie płyt termoizolacyjnych z podłożem. Jest jeszcze drugi aspekt tej sytuacji. Chodzi o wymogi bezpieczeństwa w razie pożaru [5]. Przyklejenie styropianu tylko „na placki” (fot. 3) powoduje, że wspomniany wyżej warunek wynikający wprost z art. 5 ust. 1. Prawa budowlanego [1] nie jest spełniony. Analogicznie w przypadku stosowania podklejek (tu dodatkowo zmniejszona jest nośność całego układu, fot. 4). W razie pożaru szczelina między ścianą a termoizolacją działa jak komin – płomień przedostaje się w wyższe partie elewacji. Jest to bezpośredni przyczynek do demontażu istniejącego układu. Z tego powodu instrukcja [5] zagadnieniom bezpieczeństwa pożarowego poświęca cały rozdział 8, precyzując w pkt 8.3 Specyfikacja błędów istotnych dla właściwości ogniowych ETICS, a warunki techniczne [6] na etapie odbioru wymagają demontażu płyty w celu potwierdzenia spełnienia tego warunku.

Skutkiem stosowania podklejek, oprócz wspomnianego braku spełnienia wymagania bezpieczeństwa pożarowego, jest najczęściej dezintegracja systemu (spękania) – fot. 1 i 4.

Komentarza wymaga stosowanie tzw. styropianu grafitowego. Sprawia on sporo problemów wykonawczych, dlatego jego stosowanie powinno być uzasadnione albo technicznie, albo ekonomicznie (przypominam, że obliczenia cieplno-wilgotnościowe muszą być wykonywane dla obliczeniowego, a nie deklarowanego współczynnika przewodzenia ciepła λ). Po pierwsze, nie każdy klej musi się nadawać do klejenia styropianu grafitowego. Po drugie, i to jest zdecydowanie istotniejsze, tego typu styropian wymaga specjalnych zabiegów ochronnych. Niezbędne jest:

- magazynowanie palet pod zadaszeniem;

- zabezpieczenie opakowanych palet mleczną folią, która chroni przed bezpośrednim działaniem promieni słonecznych (nagrzewanie);

- stosowanie siatek elewacyjnych podczas montażu, które zapewnią zacienienie i obniżą temperaturę budynku;

- po zamontowaniu jak najszybsze (dopuszczalne ze względów technicznych) wykonanie warstwy zbrojącej (ochrona styropianu przed bezpośrednim działaniem promieni słonecznych).

Oddziaływanie promieni słonecznych na styropian grafitowy powoduje wręcz gwałtowną zmianę temperatury jego powierzchni (w ciągu kilkudziesięciu sekund nawet o 20–30oC), co przy braku odpowiedniego zabezpieczenia powoduje deformację płyty i zerwanie łącza klejowego.

Kołkowanie jest możliwe dopiero po stwardnieniu zaprawy mocującej pyty do podłoża. Zbyt szybkie kołkowanie niszczy adhezję między płytami a podłożem, co w konsekwencji może prowadzić do powstania rys.

Niewłaściwe zakołkowanie lub stosowanie nieodpowiednich łączników mechanicznych powoduje tzw. efekt biedronki (fot. 7). Wada ta jest niestety nieusuwalna przez wymalowanie czy wykonanie nowej wyprawy tynkarskiej. Przyczyną jest bowiem zastosowanie kołków powodujących mostki termiczne lub zbyt głębokie wbicie łącznika i zaszpachlowanie tego miejsca.

Fot. 7. „Biedronka” jest efektem niewłaściwego zakołkowania termoizolacji lub stosowania niewłaściwych łączników mechanicznych

Dalsza część artykułu dostępna jest w nr 2/2023 miesięcznika „Inżynier Budownictwa”. Przedstawione są w niej zagadnienia związane z wykonaniem warstwy zbrojonej, wypraw elewacyjnych oraz ciemnymi kolorami, a także podstawowe zagadnienia fizyki budowli.

|

mgr inż. Maciej Rokiel rzeczoznawca budowlany SITPMB-NOT rzeczoznawca mykologiczno-budowlany PSMB |

Literatura

- Obwieszczenie Marszałka Sejmu Rzeczypospolitej Polskiej z dnia 7 lipca 2020 w sprawie ogłoszenia jednolitego tekstu w sprawie ogłoszenia jednolitego tekstu ustawy – Prawo budowlane (Dz.U. z 2020 r. poz. 1333).

- Obwieszczenie Marszałka Sejmu Rzeczypospolitej Polskiej z dnia 9 stycznia 2020 r. w sprawie ogłoszenia jednolitego tekstu ustawy o wyrobach budowlanych (Dz.U. z 2020 poz. 215).

- Rozporządzenie Parlamentu Europejskiego i Rady (UE) nr 305/2011 z dnia 9 marca 2011 r. ustanawiające zharmonizowane warunki wprowadzania do obrotu wyrobów budowlanych i uchylające dyrektywę Rady 89/106/EWG.

- Obwieszczenie Ministra Inwestycji i Rozwoju z dnia 8 kwietnia 2019 w sprawie ogłoszenia jednolitego tekstu rozporządzenia Ministra Infrastruktury w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie (Dz.U. z 2019 r. poz. 1065).

- Instrukcja nr 447/2009 – Złożone systemy izolacji cieplnej ścian zewnętrznych budynków. Zasady projektowania i wykonywania, ITB, 2009.

- Warunki techniczne wykonania i odbioru robót. Zabezpieczenia i Zeszyt 8: Złożone sysutemy ocieplenia ścian zewnętrznych budynków (ETICS) z zastosowaniem styropianu lub wełny mineralnej i wypraw tynkarskich, ITB, 2020.

- Warunki techniczne wykonawstwa, oceny i odbioru robót elewacyjnych z zastosowaniem ETICS, Stowarzyszenie na rzecz Systemów Ociepleń, 2019.

- PN-EN ISO 6946 Komponenty budowlane i elementy budynku – Opór cieplny i współczynnik przenikania ciepła – Metody obliczania.

- PN-EN ISO 10456 Materiały i wyroby budowlane. Właściwości cieplno-wilgotnościowe. Tabelaryczne wartości obliczeniowe i procedury określania deklarowanych i obliczeniowych wartości cieplnych.

- PN-EN 13788 Cieplno-wilgotnościowe właściwości komponentów budowlanych i elementów budynku – Temperatura powierzchni wewnętrznej konieczna do uniknięcia krytycznej wilgotności powierzchni i kondensacji międzywarstwowej – Metody obliczania.

- PN-EN 13163 Wyroby do izolacji cieplnej w budownictwie – Wyroby ze styropianu (EPS) produkowane fabrycznie – Specyfikacja.

>>> Nowa zharmonizowana specyfikacja techniczna dla systemów ETICS z wyprawami tynkarskimi

>>> Realizacja systemów ociepleń ETICS w świetle nowelizacji warunków technicznych

Sprawdź: Produkty budowlane