W 2018 r. została znowelizowana norma PN-EN 1090-2, co sprawiło, że w zakresie wykonywania zbrojeń nastąpiła bardzo istotna zmiana.

W konstrukcjach żelbetowych łączenie prętów zbrojeniowych w struktury zbrojeń realizowane jest na różne sposoby. Najczęściej stosowanym sposobem łączenia jest wiązanie drutem wiązałkowym. Jest to sposób prosty, niedający połączenia o dużej sztywności, ale za to bardzo wydajny.

W większości struktur zbrojeń wysoka sztywność zbrojenia nie jest wymagana. Struktura osiąga wymagane własności po całkowitym zalaniu masą betonową i po jej zastygnięciu. W pewnej jednak części zbrojeń połączenia muszą być sztywne. Wymaganą sztywność zapewniają wtedy metody spajania nierozłącznego, takie jak spawanie łukowe i zgrzewanie rezystancyjne. Procesy spajania określone jako procesy specjalne podlegają szczególnym wymaganiom w zakresie personelu, organizacji, techniki i kontroli. Dla konstrukcji stalowych kompleks takich wymagań zestawiony jest w normie PN-EN 1090-2 [1]. Ogólnie dotyczą one systemu obejmującego zagadnienia: kwalifikacji personelu, materiałów, technologii i zabezpieczenia jakości. Odnośnie do wykonywania zbrojeń w obszarze wymagań technicznych i organizacyjnych podstawową normą jest PN-EN 17660-1 [2]. Przedstawiono w niej wymagania dotyczące: dozwolonych procesów spajania, materiałów, jakości, personelu nadzorującego i spawaczy oraz kwalifikowania technologii spajania, powołując się w szczegółach do norm spawalniczych.

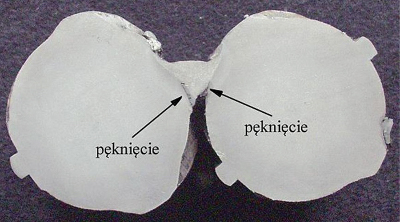

Fot. 1. Przekrój złącza dwóch prętów (φ32) z widocznymi pęknięciami

Należy podkreślić, że norma PN-EN ISO 17660-1 jest powołana w Eurokodzie PN-EN 1992-1-1 [8]. Norma [1] i związana z nią norma [2] tworzą spójny system organizacyjny i techniczny, który zabezpiecza wymaganą jakość połączeń i w konsekwencji odpowiednie własności eksploatacyjne zbrojeń. Niestety w obowiązującej do 2018 r. normie [1] nie było powołania normy [2] – dotyczącej wykonywania połączeń w strukturze zbrojenia. Rodziło to konsekwencje w postaci zaniedbań dotyczących organizacji, techniki i jakości. Procesy spawania prętów, szczególnie w zakładach budowlanych, w których techniki spawalnicze nie są powszechnie stosowane, nie podlegały odpowiedniemu nadzorowi organizacyjnemu i technicznemu. Często osobą z personelu nadzorczego był mistrz lub brygadzista o kwalifikacjach budowlanych bez kwalifikacji spawalniczych. On to kierował pracami spawalniczymi, spełniając funkcję technologa, kontrolera i inspektora. Z konieczności o wielu sprawach decydowali sami spawacze.

W efekcie braku właściwego nadzoru połączenia w zbrojeniach nie spełniały wymagań. Można przedstawić typowe zaniedbania i ich konsekwencje [18, 19]. Obecnie w budownictwie stosuje się pręty żebrowane z grupy stali o wysokich własnościach wytrzymałościowych, gdzie granica plastyczności wynosi minimum Remin = 500 MPa. Są to stale spawalne, wymagające jednak stosowania kwalifikowanej technologii spawania. Znane są niestety przypadki, w których nie kwalifikuje się technologii. Jest to duża nieprawidłowość, ponieważ wprowadza dowolność technologiczną, co praktycznie się sprowadza do wspomnianych już rządów spawaczy. W żadnym przypadku nie można traktować w pejoratywnym rozumieniu tego zwrotu. W zakresie kompetencji spawaczy nie jest opracowywanie lub kwalifikowanie technologii procesu spawania. W sytuacjach, w których spawacz sam będzie nadzorował technologię bez technologa spawalnika, powstaje duże ryzyko, że jakość połączeń spawanych może nie być dotrzymana. Technologia kwalifikowana, a więc opracowana przez technologa wykonawcy określa parametry spawania, technikę spawania i minimalne wymagania jakościowe. Parametry spawania to zmienne kluczowe. Jak już wspomniano, stal na pręty żebrowane jest stalą wysoko wytrzymałą ulepszaną cieplnie w technologii „temp core”. Niewłaściwe parametry spawania sprowadzające się do wartości wprowadzonej energii liniowej, a prościej energii cieplnej mogą wywoływać niespełnienie wielu wymagań (wiele niezgodności). W przypadku zbyt dużej energii liniowej wzrasta wydajność spawania, ale możliwe jest niewłaściwe odpuszczenie stali i tym samym spadek własności wytrzymałościowych poniżej wartości dopuszczalnych. W przeciwnym przypadku, kiedy energia jest zbyt mała, następuje bardzo szybki odpływ ciepła do masy metalu, co będzie skutkować podhartowaniem się strefy wpływu ciepła i ryzykiem pojawienia się pęknięć (fot. 1). Na fot. 1 przedstawiono przekrój złącza z pęknięciami w strefie ciepła. Grubość złącza zmierzona na przekroju wyniosła nieco ponad 4 mm, a więc ilość ciepła wprowadzonego była niewielka. Stal wysoko wytrzymała powszechnie stosowana do wyrobu prętów żebrowanych w gatunku BSt 500 jest podatna na podhartowanie, ponieważ w swym składzie posiada pierwiastki zwiększające hartowność. Zastosowano zbyt małe parametry elektryczne lub zbyt małą średnicę drutu elektrodowego, co spowodowało bardzo szybkie chłodzenie. W obu przypadkach wystąpienie pęknięć jest bardzo prawdopodobne. Przy wykonywaniu zbrojeń jest to niezgodność często występująca. Inne niezgodności w postaci niewypełnionych spoin występują również bardzo często (fot. 2). Na zdjęciu widać połączenie wykonane tylko za pomocą spoin sczepnych i na dodatek bardzo niechlujnie. Miejsce złącza praktycznie niewypełnione i nie- oczyszczone z pozostałości żużla. Bardzo prawdopodobne jest wystąpienie pęknięć w strefie wpływu ciepła na skutek małej grubości spoin (niskie parametry lub mała średnica elektrod). Nie wolno zapominać, że połączenie spawane w zbrojeniu musi zapewnić odpowiednie przenoszenie obciążeń i jest przez projektanta zwymiarowane [8]. Przekroje spoin w takich przypadkach są kategorią wytrzymałościową i ich wymiary muszą być bezwzględnie dotrzymane. Poważną niezgodnością często eliminującą złącza spawane jest niewłaściwy dobór materiałów spawalniczych. Ma to znaczenie szczególnie przy łączeniu doczołowym prętów, spawaniu prętów do blach lub kształtowników stalowych. W Instytucie Spawalnictwa wykonywano ekspertyzy, w których potwierdzano skutki stosowania nieodpowiednich elektrod lub drutów spawalniczych. Bywały przypadki, w których pospawano zbrojenia drutami do napawania utwardzającego, charakteryzującymi się bardzo wysoką twardością i bardzo małą plastycznością. W rezultacie wykonane zbrojenie po zrzuceniu z samochodu dostawczego pękało w obszarach spoin i nie mogło być dalej przetwarzane w strukturze żelbetowej (fot. 3).

Fot. 2. Niewypełniona spoina łącząca pręty w zakładzie

W roku 2018 została znowelizowana norma PN-EN 1090-2 [1]. W obszarze wykonywania zbrojeń zmiana jest bardzo istotna. W zestawieniu powołanych norm znalazła się wreszcie oczekiwana od dawna norma PN-EN 17660-1 [2], tworząc system zabezpieczenia jakości w produkcji zbrojeń.

Od tej chwili zbrojenie staje się konstrukcją stalową ze wszystkimi tego konsekwencjami, m.in. stawia się wymóg posiadania przez zakład systemu zarządzania jakością wg [3], kompetencji nadzoru spawalniczego wg [4], kwalifikacji spawaczy wg [5] oraz stosowania wielu norm dotyczących zasad kwalifikowania technologii spawania i zgrzewania. Ponadto wymagana będzie wiedza techniczna nadzoru spawalniczego dotycząca spawania i zgrzewania stali zbrojeniowej. Wymagania dotyczące szkolenia i kwalifikacje nadzoru są przedstawione w wytycznych [6], które powołane są w PN-EN ISO 17660-1, a program szkolenia spawaczy prętów do zbrojenia betonu [7] jest związany z programem [6]. Wiele zakładów budownictwa, których profilem produkcji były konstrukcje żelbetowe, stanie przed koniecznością stworzenia i uruchomienia odpowiedniej struktury spełniającej wymienione wymagania. Niewątpliwie będzie to dla nich pewne wyzwanie. Warto zatem prześledzić postanowienia norm [1 i 2] w aspekcie wymagań dla spajania prętów do zbrojenia betonu.

W normie [2] podano wykaz procesów spawalniczych, które mogą być stosowane przy łączeniu prętów. Ogólnie obejmują one spawanie ręczne elektrodami otulonymi, spawanie w osłonie gazu aktywnego MAG drutem pełnym, proszkowym lub drutem samoosłonowym bez osłony gazowej oraz wiele metod zgrzewania: punktowego, garbowego, iskrowego, tarciowego i tlenowo-gazowego.

W dalszych postanowieniach normy [2] przedstawiono rozwiązania konstrukcyjne połączeń spawanych doczołowych, zakładkowych, nakładkowych, skrzyżowanych oraz złączy prętów z innymi elementami stalowymi.

Wymagania dotyczące materiałów podstawowych prętów stosowanych do spawania i zgrzewania podane są w postaci równoważnika węglowego CEV [9] oraz ogólnych wytycznych dla materiałów dodatkowych, w tym własności wytrzymałościowych spoiwa.

Nadzór spawalniczy powinien spełniać wymagania normy [10] w zakresie kompetencji co najmniej europejskiego mistrza spawalnika (EWS) – tzn. osoby spełniającej wymagania w zakresie specjalnej wiedzy technicznej oraz będącej po przeszkoleniu wg wytycznych [6]. Kompetencje tej osoby upoważniają ją do wykonywania nadzoru nad kwalifikowaniem technologii spawania lub zgrzewania, egzaminowania spawaczy, wystawiania i przedłużania świadectw dla spawaczy w wymienionym zakresie wytycznych [6].

Fot. 3. Pęknięcia w zbrojeniu po przywiezieniu na plac budowy

Do każdego procesu spawania wytwórca powinien dysponować wystarczającą liczbą wykwalifikowanych spawaczy, którzy przeszli specjalistyczne szkolenie wraz z egzaminem kwalifikacyjnym [7]. Przed przystąpieniem do szkolenia kwalifikacyjnego spawacze powinni mieć kwalifikacje co najmniej jak dla spawaczy spoin pachwinowych [11]. Zakres szkolenia oraz rodzaj i liczbę złączy próbnych zestawiono w normie [2]. Spawacz kwalifikowany (po pozytywnie złożonym egzaminie) posiada swoje uprawnienia przez dwa lata; po tym czasie powinien przystąpić do egzaminu lub otrzymać przedłużenie kwalifikacji przez osobę nadzoru spawalniczego (w przypadku ciągłości zatrudnienia w charakterze spawacza).

Procesy spajania powinny być realizowane za pomocą kwalifikowanych technologii przygotowanych wg norm: [12], [13], [14] lub [15]. Instrukcja technologii spawania (WPS) powinna być uzupełniona wg wymagań normy [2] o niezbędne informacje.

Według postanowień normy kontrola jakości technologii tak w czasie kwalifikowania, jak i w procesie produkcyjnym obejmuje procesy spawania i zgrzewania. Są to badania produkcyjne spoin i zgrzein, które powinno się przeprowadzać w celu potwierdzenia, że w danych warunkach produkcyjnych, czy to w warsztacie czy na budowie, jakość wyrobów nie jest gorsza od jakości uzyskanej podczas kwalifikowania danej technologii spajania. Jest to rodzaj walidacji jakościowej opracowanej i zakwalifikowanej technologii. Ważność opracowanych technologii jest bezterminowa, pod warunkiem że potwierdzana będzie maksymalnie co trzy miesiące badaniami produkcyjnymi w zakresie określonym normą. Jeśli przerwa w pracach trwa dłużej niż 12 miesięcy, proces kwalifikacji technologii należy przeprowadzić od nowa. W innych przypadkach wymagana jest jedna seria badań na początku każdego kontraktu i dalej co miesiąc.

Wszystkie złącza spawane wykonywane dla celów kwalifikacji technologii, jej walidacji oraz przy wykonywaniu zbrojeń czy siatek muszą podlegać kontroli jakości w postaci badań wizualnych. Kontrola dotyczy tylko niezgodności zewnętrznych, ponieważ normy nie przewidują badań objętościowych, takich jak rentgenowskich i ultradźwiękowych. Inne badania, np. penetracyjne lub magnetycznoproszkowe, mogą być stosowane tylko w przypadku indywidualnych postanowień kontraktu i powinny być ściśle określone co do warunków i zakresu. Wymagany jest poziom jakości C wg postanowień normy [16]. Badania jakościowe może przeprowadzać wykwalifikowany personel badań wizualnych (VT) posiadający kwalifikacje potwierdzone certyfikatem kompetencji wg normy [17].

Warto przedstawić korelację między normą PN-EN ISO 17660-1 a normą PN-EN 1090-2. Powołanie w PN-EN 1090-2 normy PN-EN ISO tworzy sytuację, w której jak już wspomniano, konstrukcja zbrojenia (spawanego, zgrzewanego) staje się konstrukcją stalową. W konsekwencji pojawia się wymóg ustalenia klasy wykonania konstrukcji (EXC1… EXC4). Ustalić to musi projektant. Jeśli tego dokładnie nie wykona, konstrukcja przyjmuje obligatoryjnie klasę EXC2. Wymagania zestawione w normie PN-EN ISO 17660-2 są praktycznie wymaganiami dla klasy EXC2 z niewielkimi wyjątkami. Nie są to wymagania ostre, ale wymagające jednak odpowiedniego podejścia, co w przypadku przedsiębiorstw o profilu żelbetowym może stanowić nowość. Nie należy jednak zapominać, że PN-EN ISO 17660-2 obowiązuje od 2006 r., a więc już od 12 lat. Niestety, szczególnie w budownictwie krajowym, postanowienia tej normy nie były wdrażane i stosowane w praktyce. Niewątpliwie wynikało to z niedostatecznie prawidłowo sformułowanych zapisów w obu normach. Szkolenia w Instytucie Spawalnictwa dla spawaczy odbywały się sporadycznie. Szkoleń dla personelu nadzoru prac spawalniczych przy wykonywaniu zbrojeń nie organizowano z powodu braku naboru. Niedostatki takiej sytuacji wymieniono na początku artykułu.

dr inż. Piotr Sędek,

prof. IS Instytut Spawalnictwa

Literatura

- PN-EN 1090-2 Wykonanie konstrukcji stalowych i aluminiowych. Część 2: Wymagania techniczne dotyczące konstrukcji stalowych.

- PN-EN 17660-1 Spawanie. Spawanie i zgrzewanie stali zbrojeniowej. Część 1: Złącza spawane i zgrzewane obciążone.

- PN-EN ISO 3834-3 Wymagania jakości dotyczące spawania materiałów metalowych. Część 3: Standardowe wymagania jakości.

- PN-EN ISO 14731 Nadzorowanie spawania. Zadania i odpowiedzialność.

- PN-EN ISO 9606-1 Egzamin kwalifikacyjny spawaczy. Spawanie. Część 1: Stale.

- EWF 544-01 „EWF Special courses. Welding Reinforcing Bars. Minimum Requirements for the Education, Examination and Qualification.

- B. Kurpisz, Program kursu spawania prętów ze stali do zbrojenia betonu, Wytyczne Instytutu Spawalnictwa nr W-07/IS-28, Gliwice 2007.

- Eurokod 2 Projektowanie konstrukcji z betonu. Część 1-1. Reguły ogólne i reguły dla budynków.

- PN-EN 10080 Stal do zbrojenia betonu. Spajalna stal zbrojeniowa. Postanowienia ogólne.

- PN-EN ISO 14731 Nadzorowanie spawania. Zadania i odpowiedzialność.

- PN-EN ISO 9606-1 Egzamin kwalifikacyjny spawaczy. Spawanie. Część 1: Stale.

- PN-EN ISO 15609-1 Specyfikacja i kwalifikowanie technologii spawania metali. Instrukcja technologiczna spawania. Część 1: Spawanie łukowe.

- PN-EN ISO 15609-2 Specyfikacja i kwalifikowanie technologii spawania metali. Instrukcja technologiczna spawania. Część 2: Spawanie gazowe.

- PN-EN ISO 15609-5 Specyfikacja i kwalifikowanie technologii spawania metali. Instrukcja technologiczna spawania. Część 5: Zgrzewanie rezystancyjne.

- PN-EN ISO 15620 Zgrzewanie. Zgrzewanie tarciowe metali.

- PN-EN ISO 5817 Spawanie. Złącza spawane ze stali, niklu, tytanu i ich stopów (z wyjątkiem spawanych wiązką). Poziomy jakości według niezgodności spawalniczych.

- PN-EN ISO 9712 Badania nieniszczące. Kwalifikacja i certyfikacja personelu badań nieniszczących.

- M. Węglowski, A. Pietras, P. Sędek, K. Warsz, M. Zeman, Problemy przy wykonywaniu konstrukcji żelbetowych metodami spawalniczymi a kwalifikacje personelu spawalniczego, seminarium Instytutu Spawalnictwa, Gliwice, luty 2005.

- M. Szubryt, Wymagania dotyczące spawania i odbioru konstrukcji z prętów zbrojeniowych. Przykład rozbieżności pomiędzy zaleceniami norm a praktyką, Biuletyn Instytutu Spawalnictwa, vol. 48, nr 6/2004.

Polecamy też: Wybrane problemy obliczania minimalnego zbrojenia wg PN-EN – przykłady