Ocena stanu technicznego podłogi przemysłowej powinna zawierać diagnostykę jej części składowych – podłoża, podkładu betonowego, izolacji, warstw wierzchnich oraz dylatacji. Każda decyzja o naprawie podłogi powinna zostać poprzedzona określeniem przyczyn powstania wad.

Ocena stanu technicznego podłóg przemysłowych jest zagadnieniem skomplikowanym. Wiąże się z wykonaniem wielu prac zwanych diagnostyką. Problemy, z którymi trzeba się liczyć, są na ogół trudniejsze niż te, które występują na etapie projektowania i wykonawstwa. Ponadto trzeba wziąć pod uwagę wiele dodatkowych czynników, których się nie analizuje w czasie projektowania, ale występują podczas eksploatacji. Na przykład należy uwzględnić dodatkowe obciążenia, czasem o charakterze wyjątkowym lub losowym. Przeanalizować, na ile zmiany funkcji obiektu i jego modernizacje wpłynęły na badaną konstrukcję i środowisko, w którym jest zlokalizowana.

.jpg)

Fot. stock.adobe / liiset

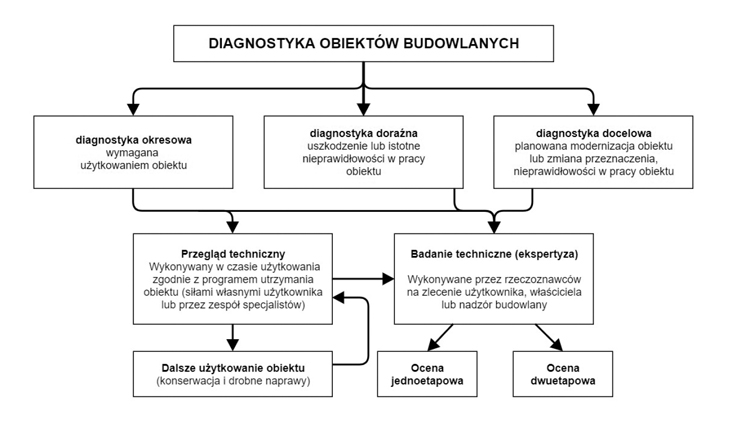

Procedurę wykonywania oceny i diagnostyki konstrukcji żelbetowych można znaleźć w instrukcji [31][1], gdzie wyróżniono trzy typy diagnostyki: okresową, doraźną i docelową (rys. 1).

Rys. 1. Diagnostyka obiektów budowlanych [31]

Diagnostyka okresowa polega na wykonywaniu przeglądów technicznych, które powinny być podstawowym kryterium zapewniającym bezpieczne użytkowanie obiektu.

Diagnostykę doraźną wykonuje się w przypadku stwierdzenia uszkodzeń i usterek fragmentów lub całej konstrukcji. Diagnostyka docelowa wynika zwykle z konieczności oceny możliwości i warunków wykonania modernizacji, remontów czy przebudów.

Ocena stanu technicznego podłogi przemysłowej powinna zawierać diagnostykę jej poszczególnych części składowych (podłoża, podkładu betonowego, izolacji, warstw wierzchnich) oraz dylatacji. Każda decyzja o naprawie podłóg powinna zostać poprzedzona określeniem przyczyn powstania wad. Konieczne jest ustalenie stopnia zaistniałych uszkodzeń we wszystkich elementach podłogi. Uszkodzenia podłóg najczęściej się ujawniają w warstwach wierzchnich, czyli w posadzkach. Bywa, że naprawa ogranicza się tylko do tych obszarów – bez analizy przyczyn powstawania wad. W efekcie jest nieskuteczna. Takiego typu działanie może być uzasadnione jedynie w sytuacjach, gdy uszkodzenie powstało w wyniku incydentalnych zdarzeń eksploatacyjnych, których doraźne działanie, np. w postaci zwiększonych obciążeń, uderzeń czy środków chemicznych, zostanie niezwłocznie usunięte [16]. Kiedy uszkodzenie powstało na skutek błędów projektowych, wykonawczych, z powodu niewłaściwego doboru materiałów lub zmiany sposobów użytkowania, niezbędna jest naprawa wszystkich warstw podłogi, często obejmująca także podkład betonowy i podłoże gruntowe.

Ocena stanu technicznego podłóg przemysłowych konieczna jest w momencie stwierdzenia występowania wad. Zaleca się również jej wykonanie w celu sprawdzenia podkładu betonowego, przed ułożeniem ostatniej warstwy – posadzki.

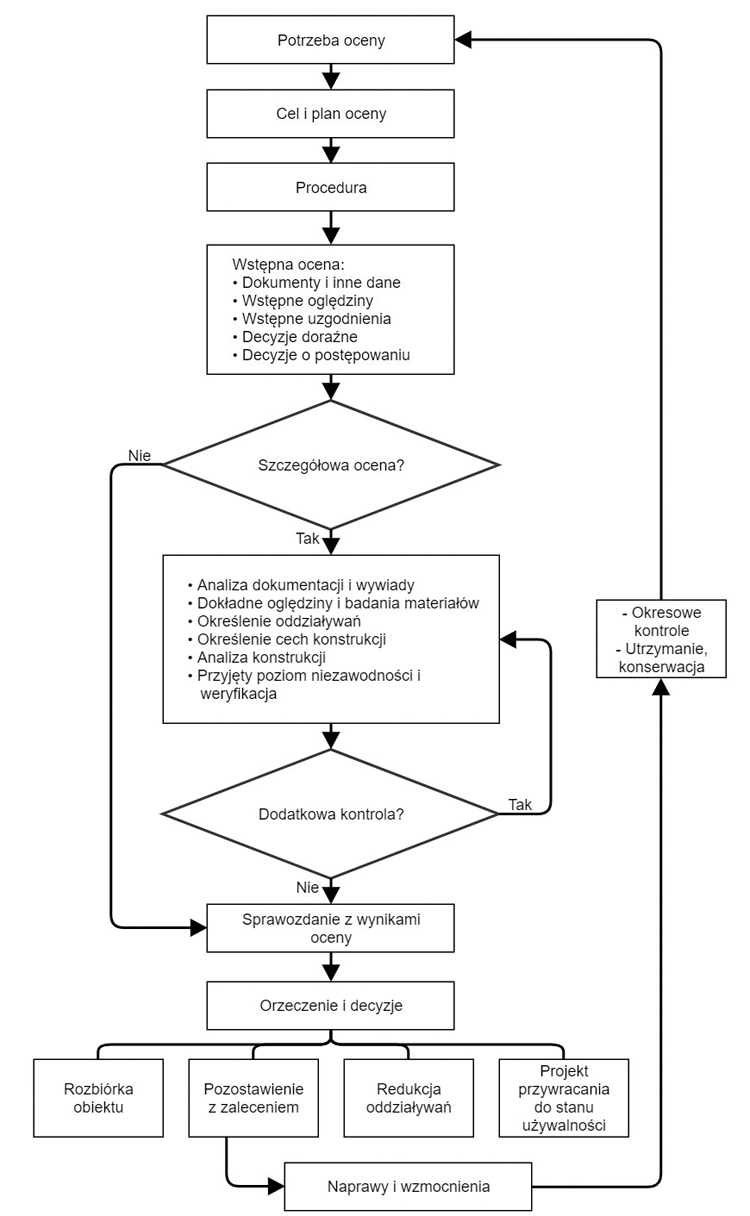

Przykładową kolejność prowadzenia prac w czasie oceny stanu technicznego konstrukcji pokazano na rys. 2.

Rys. 2. Algorytm oceny stanu konstrukcji [8]

Pomocnym opracowaniem, mogącym ułatwić prace inżynierom wykonującym oceny stanu technicznego podłóg przemysłowych, jest seria dziesięciu norm europejskich PN-EN-1054 [19]. Zostały w nich uporządkowane zagadnienia dotyczące oceny, ochrony i napraw konstrukcji betonowych w sposób, który może być bardzo przydatny również w odniesieniu do podłóg przemysłowych.

W normach określono podstawowe etapy postępowania w procesie naprawczym, jak:

- zebranie informacji o konstrukcji nośnej i podłodze przemysłowej wraz z analizą dokumentacji,

- ocena wizualna i zapoznanie się ze stanem konstrukcji,

- analiza przyczyn uszkodzeń,

- ocena stanu konstrukcji przed naprawą,

- wybór sposobu naprawy z oceną stanu konstrukcji w czasie wykonywania naprawy,

- wykonanie projektu naprawy z oceną stanu konstrukcji po wykonaniu naprawy,

- wykonanie naprawy,

- odbiór robót.

Metodyka opracowania oceny stanu technicznego podłóg przemysłowych

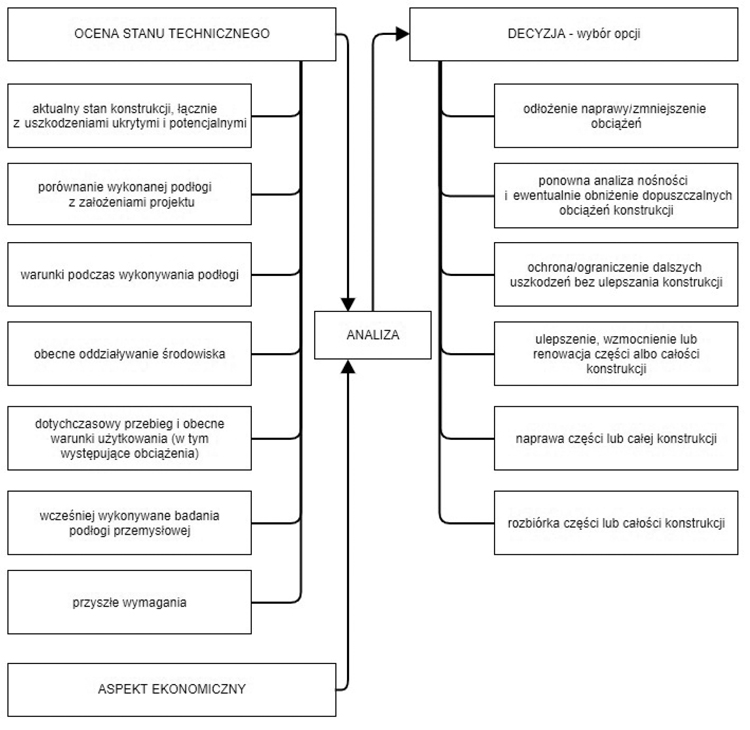

Ustalenie przyczyn wystąpienia wady, oprócz przeprowadzenia badań, wymaga również kompleksowej analizy procesu wykonania podłogi. Często jest to utrudnione ze względu na niekompletność dokumentacji technicznej lub brak w niej stosownych zapisów o warunkach realizacji robót. Przy ocenie aktualnego stanu konstrukcji i przewidywaniu przyszłej jej użyteczności, należy wziąć pod uwagę ewentualne wcześniejsze badania podłogi przemysłowej, oddziaływania środowiska oraz informacje o historii konstrukcji dotyczące budowy, użytkowania i zarządzania.

Po zebraniu powyższych danych i analizie, uwzględniającej aspekty ekonomiczne, możliwa jest decyzja o wyborze opcji naprawy. Jej warianty to:

- odłożenie naprawy i zmniejszenie obciążeń,

- naprawa części konstrukcji,

- naprawa całej konstrukcji,

- rozbiórka części lub całości konstrukcji.

Przykładowy schemat oceny stanu technicznego z wyborem opcji naprawy według [9] pokazano na rys. 3.

Rys. 3. Przesłanki wyboru opcji naprawy podłogi przemysłowej [9]

Wykonanie napraw podłóg przemysłowych powinno być poprzedzone opracowaniem projektu technologii i organizacji robót. Ocena stanu technicznego może obejmować więcej niż jeden etap prac, np. może być konieczny etap wstępny w celu uzyskania szybkiej informacji dotyczącej bezpieczeństwa konstrukcji i wszelkich zagrożeń dla osób trzecich.

Zobcz też: Antypoślizgowe posadzki przemysłowe – wymagania, klasyfikacja, użytkowanie

Diagnostyka jednoetapowa jest na ogół stosowana, gdy nie występują zagrożenia wywołane bardzo złym stanem podłogi przemysłowej lub gdy nie jest konieczne natychmiastowe działanie związane z zakładanymi zmianami i modernizacją obiektu. Diagnostyka dwuetapowa może być wstępna lub ostateczna. Prowadzi się ją wtedy, gdy potrzebna jest szybka decyzja, np. dotycząca doraźnego wzmocnienia.

W skład diagnostyki wchodzą następujące czynności [12]:

- ustalenie przedmiotu, celu i zakresu oceny;

- analiza dokumentacji i warunków użytkowania obiektu łącznie z oceną agresywności środowiska;

- wizje lokalne;

- zaplanowanie pomiarów badań i analiz,

- inwentaryzacja uszkodzeń;

- badania materiałów in situ i badania laboratoryjne pobranych próbek;

- badania wytrzymałościowe parametrów mechanicznych;

- badania cech fizycznych;

- badania chemiczne;

- badania geotechniczne;

- badania zastosowanych zabezpieczeń;

- badania specjalne;

- analiza obliczeniowa stanów granicznych;

- ocena stanu konstrukcyjnego podłogi;

- wnioskowanie dotyczące materiałów i możliwości dalszej eksploatacji;

- propozycje i zalecenia wykonania napraw, wzmocnień i modernizacji.

Analiza dostępnej dokumentacji oraz warunków użytkowania obiektu

Analizy wymagają wszystkie dostępne dokumenty, które powstały w czasie projektowania, wykonawstwa i eksploatacji podłogi, a szczególnie:

- projekty techniczno-budowlane obiektu, a przede wszystkim projekty podłogi przemysłowej;

- projekt technologiczny i projekty branżowe;

- badania geologiczne i geotechniczne;

- kosztorysy;

- protokoły z prowadzonych prób zagęszczenia podłoża;

- dostępna wymiana korespondencji;

- zapisy z dzienników budowy;

- protokoły z narad;

- pomiary i badania prowadzone w trakcie trwania budowy i po jej zakończeniu;

- notatki służbowe z prowadzonych nadzorów i wizji lokalnych;

- dokumentacja powykonawcza;

- projekty techniczne wykonywanych remontów, modernizacji i adaptacji;

- książki obiektu;

- wyniki przeglądów okresowych;

- wykonane ekspertyzy i opinie techniczne;

- korespondencja z projektantami, wykonawcami, użytkownikami podłóg, zarządcami obiektu oraz inwestorami.

Stan techniczny podłóg przemysłowych – wizje lokalne, inwentaryzacja istniejącego stanu z uwzględnieniem uszkodzeń

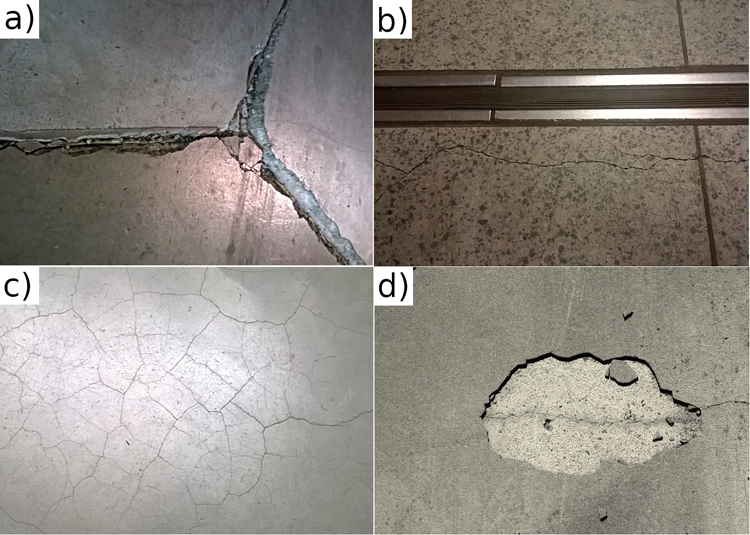

Wizje lokalne mają na celu naoczne zapoznanie się z przedmiotem przyszłych prac i wstępne określenie występujących uszkodzeń. Umożliwiają stwierdzenie miejsc występowania rys, pęknięć i innych wad betonu (fot. 1), uszkodzeń warstw podłogi, określenie stanu dylatacji, obecności występowania zagrożenia środkami chemicznymi, obecności obszarów zawilgoconych, z wykwitami, zaplamieniami, zaciekami i przebarwieniami, miejsc występowania oddziaływań mechanicznych prowadzących do ubytków materiału, ścierania. Wizje lokalne

pozwalają też na wykrycie oddziaływań cieplnych, wilgotnościowych i dynamicznych, zjawisk reologicznych, obciążeń mogących wpływać na zmęczenie materiałów oraz na sprawdzenie, jaki wpływ na badaną podłogę mają istniejące lub planowane obiekty sąsiadujące, lokalizację powierzchniowych odspojeń, złuszczeń, wykruszeń lub odprysków itd. Pozwalają, przy dodatkowym zastosowaniu prostych inżynierskich technik pomiarowych, na stwierdzenie wad estetycznych oraz geometrycznych.

Czytaj też: Posadzki antypoślizgowe – normy i kryteria doboru

Fot. 1. Przykładowe uszkodzenia w podłodze przemysłowej: a) uszkodzone krawędzie dylatacji,

b) rysy podłużne w pobliżu dylatacji, c) rysy powierzchniowe, d) delaminacja posadzki

Zalecane jest wcześniejsze zapoznanie się z dokumentacją badanego obiektu oraz przeanalizowanie specyfikacji technicznych, zapisów z dzienników budowy, wyników dotychczasowych badań, opinii itp. Literatura techniczna opisująca prowadzenie wizji lokalnych jest dość obszerna, np. [1], [12], [13], [30]. W pracy [12] za [13] zaleca się m.in. zgromadzenie następujących informacji przed przystąpieniem do badań wizualnych: nazwa i adres budynku, przeznaczenie obiektu, rodzaj konstrukcji, data ukończenia budowy, liczba kondygnacji, powierzchnia użytkowa poszczególnych kondygnacji, rozpiętość przęseł stropów, informacje o fundamentach, warunki środowiskowe oraz agresywność chemiczna, wiadomości o występujących drganiach, także tych pochodzących z zewnątrz, historia przeznaczenia i funkcji obiektu, informacje o przebudowach i modernizacjach oraz historia prowadzonych napraw, dane o ewentualnych awariach, zastosowane rodzaje betonu, stali, receptura mieszanki betonowej, typy warstw podłogowych, dane adresowe projektantów i wykonawców.

Do podstawowych narzędzi potrzebnych w trakcie wizji lokalnych zalicza się: taśmę mierniczą, liniał z podziałką, miernik szerokości rys i wodoodporny marker. Zalecane są również: aparat cyfrowy, szkło powiększające, lupa lub mikroskop do obserwacji rozwarcia rys. W celu oceny wizualnej w miejscach niedostępnych i niewidocznych dobrze jest też zaopatrzyć się w boroskop, fiberoskop lub wideoskop.

Warto pamiętać, aby badane fragmenty podłogi przemysłowej były właściwie oświetlone. Obowiązkowo powinna zostać wykonana inwentaryzacja, szczególnie w przypadku występowania uszkodzeń o dużej intensywności.

Najlepszą metodą jest zaznaczenie wszystkich wad na aktualnym rysunku rzutu podłogi – wskazanie, w których miejscach wystąpiły nieprawidłowości, określenie ich charakteru, naniesienie istniejącego układu dylatacji i zaznaczenie miejsc uszkodzeń. W przypadku rys konieczne jest podanie ich przebiegu, charakteru, rozstawu, szerokości rozwarć, głębokości. Trzeba zwracać uwagę na pęknięcia spowodowane zjawiskami reologicznymi oraz wynikłe ze zmian temperatury. Obszary, gdzie stwierdzono wytarcia, pylenie, nierówności lub inne wady posadzek, można dodatkowo zaznaczyć na rysunku, np. zakreskowując. Wymiary podane na rysunkach należy zweryfikować na podstawie pomiarów bezpośrednich.

Podłogi przemysłowe – badania

Badania elementów konstrukcyjnych można podzielić na prowadzone bezpośrednio na konstrukcji – in situ oraz laboratoryjne – wykonywane na próbkach pobranych z konstrukcji.

Podłogi przemysłowe – analiza obliczeniowa stanów granicznych nośności i użytkowania

Analizę obliczeniową należy przeprowadzać, uwzględniając rzeczywiste dane uzyskane na podstawie wcześniejszych badań i pomiarów. Zgodnie z [12] i [31] trzeba uwzględniać:

- pomierzone wymiary oraz kształty elementów i konstrukcji;

- stwierdzone sposoby podparcia i posadowienia;

- parametry mechaniczne, fizyczne i chemiczne badanych materiałów;

- występujące obciążenia stałe, zmienne i wyjątkowe;

- odkształcenia i ugięcia;

- modele i schematy statyczne pracy konstrukcji podłogi w różnych fazach;

- technologię zastosowaną w trakcie wykonawstwa;

- miejsca i zakres uszkodzeń;

- możliwości rozszerzania się uszkodzeń na inne fragmenty posadzki.

Alternatywnie, dla obliczeń wykonanych za pomocą programów komputerowych, analizę stanów granicznych podłogi można prowadzić zgodnie z wytycznymi opisanymi np. w [14]. Wymiarowanie należy przeprowadzić przy uwzględnieniu oddziaływań, jakim poddana jest podłoga przemysłowa, a szczególnie obciążeń od sił skupionych, powierzchniowych i oddziaływań wywołanych zmianami temperatury oraz skurczem. W zależności od wielkości sił, ich częstotliwości oraz lokalizacji należy przeprowadzić analizę mającą na celu sprawdzenie możliwości jednoczesnego występowania poszczególnych obciążeń.

Podłogi przemysłowe – analiza otrzymanych wyników i propozycja napraw

Efektem dobrze wykonanej oceny stanu technicznego podłogi przemysłowej powinno być:

- ustalenie natury i przyczyny wad, w tym również kombinacji przyczyn;

- ocena stopnia uszkodzenia i prawdopodobieństwo szybkości rozwoju dalszych uszkodzeń;

- oszacowanie, jak długo konstrukcja zachowa przewidywaną użyteczność bez dodatkowej ochrony lub naprawy;

- propozycja skutecznej naprawy podłogi.

Diagnozę o stanie konstrukcji wykonuje się na podstawie przeprowadzonych pomiarów, badań, obliczeń i analiz. Należy je wykonać z dokładnością wymaganą do sprawdzenia stanów granicznych nośności i użytkowalności.

Instrukcja [31] zaleca wykonywanie oceny bezpieczeństwa konstrukcji zgodnie z aktualnie obowiązującymi normami i przepisami, jak dla elementów nowo projektowanych. Normy, które były ważne w czasie projektowania badanych elementów, mogą służyć jedynie jako dokumenty o charakterze informacyjnym. Wyniki badań i analiz powinny być porównane z wymaganiami podanymi w projekcie.

Można wyróżnić następujące stany badanej podłogi:

- stan zadowalający – elementy nie wykazują zarysowań, nadmiernych ugięć i śladów korozji;

- stan mało zadowalający – elementy wykazują niewielkie zarysowania, nieznaczne ugięcia oraz objawy korozji powierzchniowej, plamy i wykwity, nieszczelność powłok itp.;

- stan niezadowalający – elementy uległy znacznej korozji, wykazują objawy dużych ugięć, uszkodzenia powierzchniowe posadzki itp.;

- stan przedawaryjny – elementy wykazują ugięcia, pęknięcia i zarysowania świadczące o przekroczeniu stanu granicznego użytkowalności lub nośności;

- stan awaryjny – konstrukcja wykazuje trwałe uszkodzenia i silne zarysowania, pęknięcia itp.

W zależności od wyników tych analiz podejmuje się decyzję o konieczności naprawy i jej zakresie.

Piotr Hajduk

Biuro Konstrukcyjno-Budowlane Hajduk

Zobacz też: Posadzki żywiczne w muzeach i galeriach sztuki na 3 różne sposoby