Jakie błędy są najczęściej popełniane w trakcie realizacji podłóg przemysłowych? Jakie są następstwa błędów wykonawczych? Studium przypadku.

Usterki i uszkodzenia podłóg przemysłowych mogą być następstwem niedociągnięć i błędów popełnionych na etapie uzgodnień zapisów umownych, na etapie projektowania, na etapie wykonawstwa oraz mogą też być konsekwencją niewłaściwego sposobu użytkowania. W artykule dotyczącym podłóg przemysłowych opisano zagadnienia związane z błędami projektowymi [5] >>>.

Wymagania stawiane betonowym podłogom przemysłowym

Ponieważ artykuł ten stanowi kontynuację tekstu dotyczącego błędów projektowych [5], jego treść ograniczona została, analogicznie jak praca przywołana wcześniej, do podłóg wielowarstwowych wykonanych bezpośrednio na gruncie, będących najczęściej betonowymi lub żelbetowymi płytami wykończonymi na górnej powierzchni różnego rodzaju posadzkami, w tym najbardziej popularnymi posadzkami typu DST (Dry Shake Topping), tzn. metaliczną, suchą posypką nawierzchniową [4-7].

Usterki i uszkodzenia betonowych podłóg przemysłowych jako następstwo błędów wykonawczych i propozycja ich naprawy

Do najczęstszych błędów wykonawczych, popełnianych w trakcie wykonywania podłóg przemysłowych z posadzkami wykonanymi z suchej posypki nawierzchniowej typu DST opisywanych w literaturze [2-9], [11], [12], należą:

- realizacja posadzki bez szczegółowej dokumentacji projektowej, co skutkuje stosowaniem przez wykonawcę dowolnych, często nieprawidłowych, rozwiązań techniczno-materiałowych;

- nieprawidłowe wykonanie dylatacji, niepoprawna ich lokalizacji i/lub nieprawidłowe wypełnienie szczelin, co skutkuje powstaniem uszkodzeń krawędzi i obniżeniem trwałości posadzki [2];

- nieprawidłowe, niezgodne z kartami technicznymi stosowanie zaleceń i wytycznych technologicznych producentów materiałów, tzw. uproszczeń w stosunku do rozwiązań projektowych zamieszczonych w podstawowej dokumentacji projektowej, co skutkuje obniżoną trwałością posadzki;

- stosowanie materiałów o nieodpowiednich (niedostosowanych do przewidywanego sposobu użytkowania) lub i niskich jakościowo właściwościach, co powoduje obniżenie trwałości, pogłębianie się istniejących usterek i występowanie nowych [1];

- nieprawidłowa (zbyt wczesna lub za późna) aplikacja suchej zasypki na dojrzewającym młodym betonie, co skutkuje obniżoną przyczepnością do podłoża lub brakiem tej przyczepności.

Następstwem błędów wykonawczych

popełnionych podczas realizacji podłóg przemysłowych z posadzkami z suchej posypki nawierzchniowej typu DST są najczęściej:

- pękanie posadzki spowodowane:

– skurczem plastycznym,

– skurczem wywołanym niedostateczną pielęgnacją w okresie dojrzewania (za szybkim wysychaniem),

– klawiszowaniem sąsiednich płyt w sąsiedztwie dylatacji,

– paczeniem płyt w narożnikach, tzw. curlingiem,

– deformacją, osiadaniem wywołanym niedostateczną nośnością podłoża, np. występowaniem w poziomie posadowienia gruntów ekspansywnych (np. iłów) lub słabonośnych (torfów) albo niedostatecznie wytrzymałej podbudowy,

– niewłaściwym rozmieszczeniem i rodzajem (konstrukcją) szczelin dylatacyjnych;

- ponadnormatywne pylenie, związane z nieprawidłowym składem mieszanki lub jej nieprawidłową pielęgnacją w okresie dojrzewania, najczęściej wywołane jest:

-niewłaściwą (za krótką) pielęgnacją cieplno-wilgotnościową,

– nieprawidłowym wykończeniem (dodawaniem wody w trakcie procesu zacierana zasypki), które ułatwia zacieranie, powodując jednak osłabienie warstwy przypowierzchniowej ze względu na lokalne podniesienie wskaźnika W/C zasypki,

– nieprawidłowym wykończeniem (przedwczesnym zacieraniem i wygładzaniem), powodującym wytrąceniem mleczka cementowego w powierzchni,

– nieprawidłowym wykończeniem (za długim zacieraniem), czego wynikiem są tzw. przetarcia, przypalenia posadzki i osłabienie jej przyczepności do podłoża,

– zastosowaniem jako dodatku do konfekcjonowanej zasypki suchego cementu jako pochłaniacza wilgoci,

– przemrożeniem warstw przypowierzchniowych w początkowym okresie dojrzewania młodego betonu, często występującym w przypadku gdy betonowanie odbywa się w okresie zimowym,

– brakiem pielęgnacji w postaci stosowania impregnatów ograniczających odparowywanie wilgoci z młodego betonu w okresie jego dojrzewania,

– wysokim wskaźnikiem W/C betonu,

– osłabieniem warstwy przypowierzchniowej związane z tzw. bleedingiem;

- łuszczenie;

- odpryski;

- spęcherzenia powierzchni;

- nieprawidłowe wykonane szczelin dylatacyjnych polegające na:

– braku wypełnienia,

– nieprawidłowej szerokości lub głębokości szczelin,

– za dużym rozstawie sąsiednich szczelin dylatacyjnych, niedostosowanym do zaleceń materiałowych i eksploatacyjnych,

– nieprawidłowej lokalizacji szczelin dylatacyjnych w tzw. miejscach trudnych, szczególnie przy słupach, w narożnikach wklęsłych i wypukłych oraz na obwodzie,

– braku dyblowania sąsiednich płyt (w dylatacjach) w przypadku dużych wartości obciążeń eksploatacyjnych;

- niejednorodna barwa;

- zmiana barwy w okresie eksploatacji wywołana brakiem impregnacji powierzchni.

Czytaj:

Przykład z praktyki inżynierskiej

Jako przykład błędów i niedociągnięć projektowych można wskazać przypadek usterek i uszkodzeń podłogi wykonanej w nowo wybudowanym budynku centrum handlowego, w którym przed oddaniem do użytkowania zaobserwowano liczne usterki i uszkodzenia nowo wykonanej posadzki. Budynek centrum handlowego stanowiła wielonawowa, parterowa hala stalowa funkcjonalnie podzielona ścianami działowymi na pomieszczenia magazynowe i socjalno-biurowe oraz halę sprzedaży.

W budynku wykonana została monolityczna, żelbetowa podłoga przemysłowa ułożona bezpośrednio na gruncie wg zaleceń norm [14-17] oraz raportu [13].

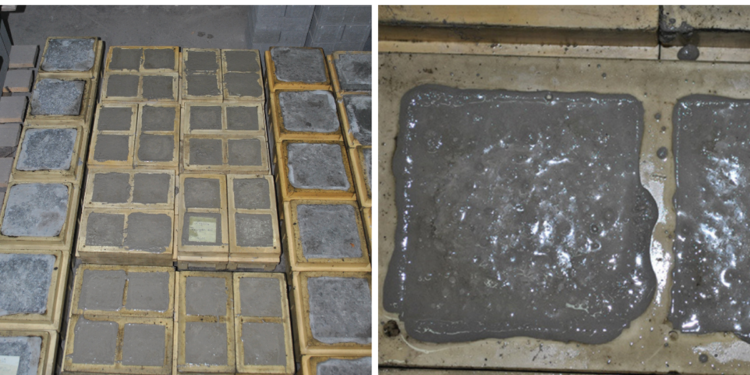

W dokumentacji projektowej przyjęto, że wykonanie posadzki nastąpi w ośmiu etapach, tzw. polach roboczych, z betonu klasy C25/30 wg zaakceptowanej przez nadzór budowy recepty. W trakcie betonowania pierwszego pola technologicznego (działki roboczej) Wykonawca podczas prac betonowych zakwestionował jakość dostarczonego betonu, którego parametry nie spełniały wymagań norm [10], [14-17]. Przedmiotem uwag była konsystencja świeżej mieszanki dostarczanej na budowę oraz zjawisko bleedingu widoczne na powierzchni płyty podkładu w trakcie jej twardnienia, co związane jest z gromadzeniem się na powierzchni betonowanej płyty zaczynu cementowego w trakcie i po jej ułożeniu (fot. 1). Z powodu uwag zgłaszanych przez Wykonawcę podczas betonowania pierwszego pola do wykonania kolejnych pól zastosowano beton wyprodukowany wg zmienionej i zaakceptowanej przez nadzór budowy nowej receptury formalnie spełniającej wymagania norm [15] i [16].

Po wykonaniu posadzki wykonawca stwierdził występowanie uszkodzeń widocznych na jej górnej powierzchni. Uszkodzenia dotyczyły warstwy utwardzonej i polegały na pojawieniu się licznych rys na jej powierzchni, lokalnym odspajaniu i pękaniu warstwy utwardzonej od podłoża (betonu podkładowego) – fot. 2.

Fot. 2. Rysy na powierzchni posadzki wywołane skurczem. Fot. 3. Brak przyczepności warstwy utwardzonej do betonu podkładowego

W celu oszacowania stopnia i zakresu uszkodzeń pobrano próbki do badań makroskopowych i laboratoryjnych w formie odwiertów rdzeniowych. W pobranych odwiertach stwierdzono brak przyczepności warstwy utwardzonej od podłoża (posadzki DST od betonu podkładowego). Na styku obu warstw zauważono mleczko cementowe o intensywnym brunatnym zabarwieniu, w kolorze zastosowanej domieszki (plastyfikatora) – fot. 3-5.

Fot. 4. Brak przyczepności warstwy utwardzonej do betonu podkładowego. Fot. 5. Brunatne przebarwienia na dolnej powierzchni warstwy utwardzonej (posadzki)

Stwierdzono również niejednolitą barwę powierzchni posadzki. Morfologia rys powierzchniowych miała typowy charakter rys wywołanych skurczem betonu. Powszechną wiedzą jest, że szybkiemu wysychaniu posadzki towarzyszy powstanie na jej powierzchni (po 2-4 godzinach od zakończenia zacierania) rys o charakterystycznym kształcie, tzw. skóry krokodyla. Zjawisko to występuje najczęściej w trakcie wykonywania posadzek przemysłowych utwardzanych powierzchniowo w okresie podwyższonych temperatur (okres letni) i przy jednoczesnym braku lub niedostatecznej pielęgnacji dojrzewającego, młodego betonu. Szerokość rysy wywołanych skurczem w dłuższym okresie użytkowania ulega powiększeniu i zabrudzeniu (fot. 6).

Fot. 6 Rysy na powierzchni posadzki wywołane skurczem po dłuższym okresie użytkowania

W opisywanym przypadku w pobranych odwiertach rdzeniowych znajdowały się liczne pory i pustki powietrzne w betonie na całej grubości betonowej płyty podkładu, miały one regularny (owalny) kształt. Kształt i ilość porów (pustek) świadczyła o nadmiarze wody zarobowej we wbudowywanej mieszance (wysokim W/C) i jej niedostatecznym zagęszczeniu w trakcie układania. Średnica pustek powietrza wynosiła od 0,5 do 6 mm. Zawartość powietrza w pobranych próbkach wynosiła od 3,9 do 5,9% w stosunku do gęstości obliczonej na podstawie zaakceptowanej przez inspektora nadzoru recepty. Niejednolita barwa posadzki spowodowana była różnym stopniem hydratacji cementu w zasypce oraz niejednorodnym wysyceniem warstwy przypowierzchniowej preparatem impregnacyjnym.

W celu oznaczenia podatności wbudowanej mieszanki do wystąpienia zjawiska tzw. bleedingu wykonano w laboratorium zaroby próbne z materiałów pobranych na węźle betoniarskim dostarczającym mieszankę na budowę. Mieszankę do badań przygotowano na podstawie obu zaakceptowanych przez nadzór receptur. W trakcie badań laboratoryjnych stwierdzono w obu przypadkach występowanie na powierzchni mieszanki betonowej intensywnego bleedingu. Mleczko cementowe utrzymywało się na powierzchni próbek przez ponad 8 godzin (fot. 7).

Fot. 7. Próbki zarobów próbnych, na powierzchni próbek widoczny zaczyn cementowy (bleeding)

W przypadku opisanej podłogi przemysłowej głównymi przyczynami występujących usterek i uszkodzeń były:

- zastosowanie mieszanki betonowej o nieprawidłowym składzie – wbudowana mieszanka charakteryzowała się wysoką podatnością na bleeding, na powierzchni posadzki w trakcie jej betonowania następowało intensywne odsączanie zaczynu cementowego (mleczka cementowego) na powierzchni płyty;

- brak usunięcia (odprowadzenia nadmiaru) mleczka cementowego z powierzchni płyty przed aplikacją suchej zasypki;

- aplikacja zasypki na nieprzygotowane podłoże i w nieodpowiednim okresie (za wcześnie);

- nieprawidłowe rozprowadzenie zasypki i zatarcie powierzchni posadzki;

- brak lub za krótki okres pielęgnacji wierzchniej warstwy zasypki.

Ze względu na zakres występujących uszkodzeń, głównie ze względu na niedostateczną odporność posadzki na ścieranie (intensywnie zarysowana i odspojona warstwa utwardzona), zalecono wymianę podłogi przemysłowej na nową na podstawie opracowanej szczegółowej dokumentacji projektowej.

Zobacz:

- Antypoślizgowe posadzki przemysłowe – wymagania, klasyfikacja, użytkowanie

- Projekt nowej posadzki przemysłowej lub renowacja wyeksploatowanej

Wnioski

Podłogi przemysłowe są ważnym elementem obiektów przemysłowych, których usterki i uszkodzenia mają negatywny wpływ na komfort, trwałość i bezpieczeństwo eksploatacji obiektów budowlanych. Podłogi ze względu na różnorodność projektowanych obciążeń, warunków i sposobu eksploatacji są elementami trudnymi zarówno w projektowaniu, wykonawstwie, jak również wymagają szczególnych zabiegów eksploatacyjnych w celu bezawaryjnej, bezpiecznej i długotrwałej eksploatacji. Niedociągnięcia i błędy popełniane na etapie wykonawstwa należą do kluczowych czynników determinujących trwałość podłóg w okresie ich eksploatacji.

Bibliografia

- Fegerlund, Trwałość konstrukcji betonowych,Wydawnictwo Arkady, Warszawa 1997.

- P Hajduk, Projektowanie i ocena techniczna betonowych podłóg przemysłowych,wydanie drugie, Wydawnictwo PWN, Warszawa 2018.

- Małasiewicz, I. Boukerou, Typowe uszkodzenia posadzek przemysłowych,II Konferencja Techniczna „Technologie i materiały budowlane XXI wieku”, Gdańsk 1999.

- M. Niedostatkiewicz, T. Majewski, Wpływ błędów projektowych, wykonawczych oraz sposobu eksploatacji na trwałość podłóg przemysłowych,XXXV Ogólnopolskie Warsztaty Projektanta Konstrukcji WPPK-2020, Szczyrk 2020.

- M. Niedostatkiewicz, T. Majewski, Uwarunkowania użytkowania podłóg przemysłowych – błędy projektowe,„Inżynier Budownictwa” nr 5/2020.

- M. Niedostatkiewicz, T. Majewski, Wpływ błędów projektowych, wykonawczych oraz sposobu eksploatacji na trwałość podłóg przemysłowych,„Izolacje” nr 3/2020.

- M. Niedostatkiewicz, T. Majewski, Ocena techniczna podłóg przemysłowych – błędy wykonawcze i eksploatacyjne,„Izolacje” nr 6/2020.

- Z. Pająk, Ł. Drobiec, Uszkodzenia i naprawy betonowych podkładów posadzek przemysłowych, XXIII Ogólnopolskie Warsztaty Projektanta Konstrukcji WPPK-2008, Szczyrk 2008.

- Praca zbiorowa, Trwałość i skuteczność napraw obiektów budowlanych,Dolnośląskie Wydawnictwo Edukacyjne, Wrocław 2007.

- Praca zbiorowa, Warunki techniczne wykonania i odbioru robót budowlanych, Część B: Roboty wykończeniowe,zeszyt 8: Posadzki betonowe utwardzane powierzchniowo preparatami proszkowymi,Wydawnictwo ITB, Warszawa 2014.

- Świątek-Żołyńska, T. Majewski, M. Niedostatkiewicz, Posadzki antyelektrostatyczne kluczowym elementem ochrony przed elektrycznością statyczną, „Builder” nr 52/2020.

- Świątek-Żołyńska, T. Majewski, M. Niedostatkiewicz, Wybrane zagadnienia projektowania, wykonawstwa oraz użytkowania betonowych posadzek przemysłowychw aspekcie ich ścieralności, „Przegląd Budowlany” nr 6/2020.

- Technical Report nr 34, Concrete industrial ground floors. A guide to design and constructions,Concrete Society, Third edition 2003.

- PN-EN 13813:2003 Podkłady podłogowe oraz materiały do ich wykonania. Materiały. Właściwości i wymagania.

- PN-EN 206-1:2003 + A1:2016-12 Beton. Część 1: Wymagania, właściwości, produkcja i zgodność.

- PN-B-06250:2004 Krajowe uzupełnienia normy PN-EN 206-1:2003.

- PN-EN 13670:2011 Wykonywanie konstrukcji z betonu.

dr hab. inż. Maciej Niedostatkiewicz, prof. PG

Politechnika Gdańska, Wydział Inżynierii Lądowej i Środowiska

mniedost@pg.edu.pl

mgr inż. Tomasz Majewski

Pracownia Projektowo-Inżynierska Tomasz Majewski

ppi.tomimaj@gmail.com

Polecamy: Produkty budowlane