Podłoga na gruncie wykonywana jest niemal w każdym budynku. Jest to układ wielowarstwowy, który musi zapewnić odpowiednią nośność, szczelność (izolację przeciwwilgociową lub przeciwwodną) oraz ochronę cieplną (izolację termiczną).

Jednym ze sposobów wykonania izolacji termicznej podłogi na gruncie jest zastosowanie keramzytu. Przy czym warstwa tego lekkiego kruszywa stanowi jednocześnie izolację termiczną i podbudowę pod posadzkę, dlatego rozwiązanie to nieco różni się od tradycyjnego sposobu wykonywania podłogi na gruncie.

Fot. 1. Układanie keramzytu – pierwszy etap realizacji

Podłoga na gruncie – rozwiązanie tradycyjne

Tradycyjne rozwiązanie podłogi na gruncie to układ złożony z następujących warstw:

- podkład podłogowy;

- izolacja termiczna;

- izolacja przeciwwilgociowa lub przeciwwodna, dostosowana do warunków gruntowo-wodnych;

- chudy beton;

- podsypka z zagęszczonego kruszywa naturalnego (najczęściej pospółka).

Aby zapewnić bezawaryjne funkcjonowanie podłogi, wszelkie prace należy wykonać bardzo starannie, podsypka musi być dobrze zagęszczona, chudy beton ułożony równo, hydroizolacja szczelna, a izolacja termiczna bez mostków. W praktyce istnieje ryzyko, że jedna warstwa lub większa ich ilość może być wykonana wadliwie, skutkując np. osiadaniem podłogi, pękaniem posadzki, przedostawaniem się wilgoci lub nadmierną ucieczką ciepła. Nie trzeba dodawać, że defekty te są bardzo trudne do usunięcia, a często jest to wręcz niemożliwe.

Fot. 2. Instalacje umieszczone w warstwie keramzytu

Podłoga na gruncie – rozwiązanie z użyciem keramzytu

Idea podłogi na gruncie z zastosowaniem keramzytu polega na tym, że jedna warstwa tego lekkiego kruszywa zastępuje trzy warstwy stosowane tradycyjnie, czyli podsypkę, chudy beton oraz izolację termiczną. Daje to następujący układ warstw:

- podkład podłogowy;

- izolacja przeciwwilgociowa lub przeciwwodna, dostosowana do warunków gruntowo-wodnych;

- keramzyt (izolacja termiczna i podbudowa).

Realizacja podłogi na gruncie z użyciem keramzytu redukuje ilość wykonywanych warstw, zmniejszając w naturalny sposób liczbę możliwych do popełnienia błędów, oraz dodatkowo znacząco skraca czas robót.

Spośród wielu dostępnych frakcji keramzytu do izolacji podłóg na gruncie wykorzystuje się te o największej średnicy ziaren, najczęściej jest to 10-20 mm lub 8-16 mm. Mamy tutaj do czynienia z prostą zależnością – im grubsza frakcja, tym lepsze własności termoizolacyjne. Aby uzyskać wymaganą ochronę cieplną i odpowiednią nośność, wystarcza 35-centymetrowa warstwa gruboziarnistego keramzytu.

To wszystko jest możliwe dzięki unikatowym właściwościom tego kruszywa – niewielkie kulki z wypalanej gliny cechuje bardzo dobra trwałość, duża wytrzymałość oraz znakomite parametry termoizolacyjne. Dodatkowo keramzyt przeznaczony do podłóg na gruncie jest specjalnie impregnowany, dzięki czemu jego kapilarność ograniczona jest do 5 cm i mimo bezpośredniego kontaktu nawet z wilgotnym gruntem, w pełni zachowuje swoje właściwości termoizolacyjne.

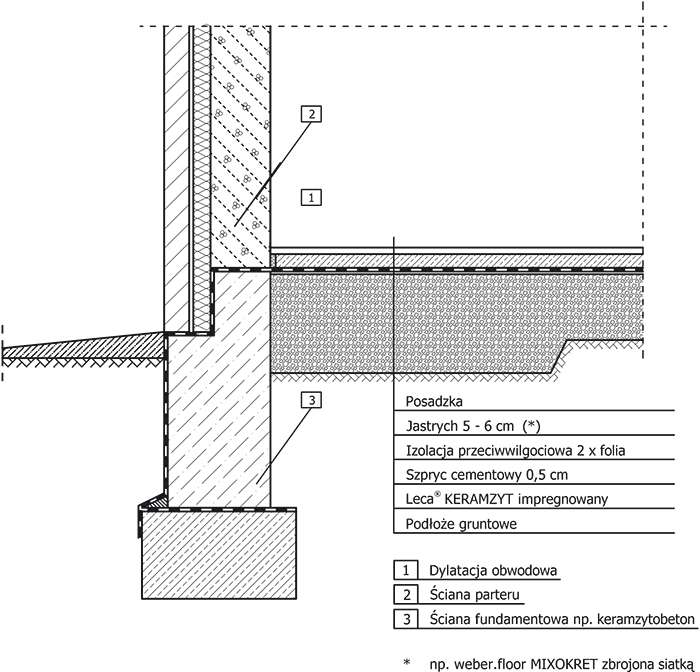

Rys. 1. Przekrój przykładowej podłogi na gruncie z użyciem keramzytu |

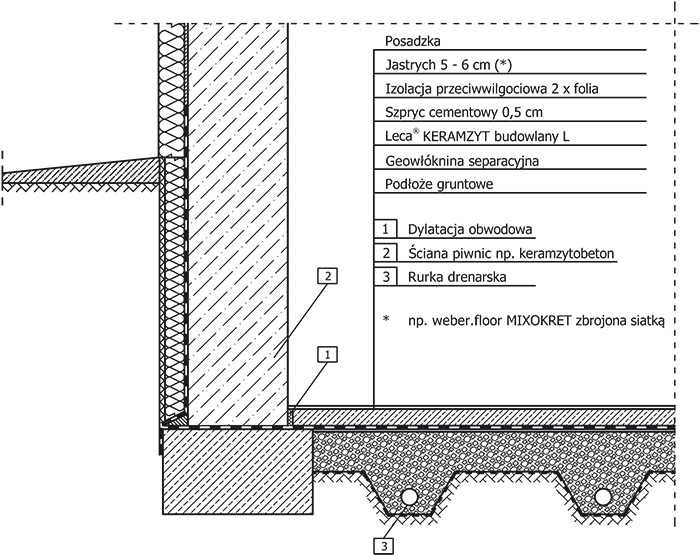

Rys. 2. Podłoga na gruncie z funkcją drenażu |

Łatwość i szybkość realizacji podłogi na gruncie z wykorzystaniem keramzytu

Istotnym walorem keramzytu jest łatwość aplikacji i wykonania robót. Jest to materiał bardzo lekki, jego gęstość nasypowa wynosi ok. 290 kg/m3, dzięki czemu nakłady związane z wbudowaniem i transportem są minimalne (przy porównywalnym rozwiązaniu tradycyjnym masa potrzebnych materiałów jest prawie cztery razy większa). Do podawania keramzytu można wykorzystać pompę, która osiąga wydajność do 25 m3/h, podając kruszywo na odległość do 40 m.

Fot. 3. Keramzyt może przenosić duże obciążenia

Keramzyt to materiał sypki, dlatego też bez trudu „sam dostosuje się” do dowolnego kształtu wypełnianej powierzchni, bez konieczności przycinania i dopasowywania, jak ma to miejsce w przypadku materiałów płytowych. Wszelkie instalacje i inne elementy znajdujące się w strefie podłogowej będą więc dokładnie otoczone tym kruszywem, dzięki czemu nie powstaną mostki cieplne.

Zobacz: Straty ciepła przez podłogę

Wykonanie podłogi na gruncie z użyciem keramzytu sprowadza się do jego rozłożenia i wyrównania, oraz zagęszczenia przy użyciu lekkiej zagęszczarki płytowej lub, w przypadku małych powierzchni, stosując ręczny ubijak. Maksymalne zagęszczenie keramzytu wynosi ok. 10%, co należy uwzględnić przy obliczaniu ilości kruszywa niezbędnej do uzyskania projektowanej grubości jego warstwy.

Aby ułatwić prowadzenie dalszych prac, powierzchnię wyrównanego i zagęszczonego keramzytu można pokryć cienką warstwą szprycu cementowego, który ustabilizuje powierzchniowo kruszywo, eliminując jego przemieszczanie się podczas chodzenia i wykonywania kolejnych warstw podłogi.

Na tak przygotowanym keramzycie można już układać izolację przeciwwilgociową (lub przeciwwodną) oraz podkład podłogowy pod dowolny rodzaj posadzki. Wykonanie podłogi na gruncie z użyciem keramzytu praktycznie nie wymaga stosowania przerw technologicznych, tym samym skutkuje to kolejnym skróceniem czasu realizacji robót.

Podłoga do dużych obciążeń

Wytrzymałość mechaniczna, nośność, odporność chemiczna i biologiczna keramzytu pozwalają zastosować opisane rozwiązanie nie tylko w budynkach mieszkalnych, ale również przy realizacji obiektów przemysłowych, podłóg w garażach, halach produkcyjnych i magazynowych, budynkach inwentarskich oraz obiektach sportowych.

Podłoga na gruntach słabonośnych

Podczas realizacji obiektów budowlanych na gruntach słabonośnych, oprócz konieczności zastosowania specjalnych metod fundamentowania, często ze względu na ryzyko powstania nadmiernych osiadań, istnieje też problem z posadowieniem podłogi. W takim przypadku można wykorzystać opisane rozwiązanie z keramzytem, gdzie, stosując odpowiednią, obliczoną grubość warstwy tego lekkiego kruszywa, można uzyskać kompensację obciążeń przez odciążenie słabonośnego gruntu.

Podłoga z funkcją drenażową

W trudnych warunkach gruntowo-wodnych, przy ryzyku występowania wysokiego zwierciadła wód gruntowych, warstwa keramzytu może pełnić funkcję filtracyjną jako element systemu drenażowego.

mgr inż. Arkadiusz Jóźwik

kierownik produktu Leca Polska

Sprawdź: Produkty budowlane