Przyczyn coraz częstszego stosowania materiałów kompozytowych w budownictwie mostowym jest wiele, m.in. bardzo wysoka wytrzymałość na rozciąganie, bardzo wysoka wartość odkształceń granicznych, odporność na korozję, bardzo mała grubość warstwy naprawczej, możliwość aplikacji w różnych warunkach.

Pomysł wzmacniania konstrukcji betonowych elementami kompozytowymi naklejanymi na ich powierzchnie narodził się jako alternatywa do tradycyjnego wzmacniania konstrukcji blachami stalowymi.

W polskim mostownictwie klejenie elementów stalowych do powierzchni betonowych stosowano już w latach 60. ubiegłego wieku [4]. Ze względu na szybkie pogarszanie się warunków połączenia obu materiałów wskutek korozji stali oraz trudności w jej aplikacji (duży ciężar wzmocnienia, konieczność użycia ciężkiego sprzętu itp.) materiały kompozytowe szybko zajęły miejsce elementów stalowych. Pierwsze zastosowania systemów wzmacniania konstrukcji betonowych materiałami kompozytowymi miały miejsce w połowie lat 80. XX w., jednocześnie w Europie i Japonii. Wiele z doświadczeń zdobytych przez naukowców i projektantów w dziedzinie klejenia blach stalowych mogło być wykorzystanych w nowej technice wzmacniania konstrukcji mostowych kompozytami.

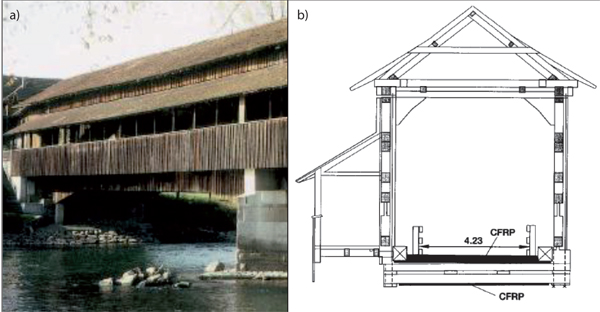

Rys. 1 Wzmocnienie zabytkowego mostu drewnianego koło Sins w Szwajcarii [5]:

a) widok na most, b) elementy wzmocnione materiałami CFRP

Mostownictwo wcześnie dostrzegło duże możliwości tkwiące w nowej technologii. Z czasem stało się nawet dziedziną, która najintensywniej wykorzystuje materiały tej grupy i wprowadza je do praktyki. Już w 1991 r. doszło do pierwszego na świecie zastosowania nowej technologii do wzmocnienia wieloprzęsłowego mostu o dźwigarze skrzynkowym w Ibach koło Lucerny w Szwajcarii [5]. Również w Szwajcarii, w 1992 r., wykorzystano nową technologię do remontu pomostu i belek poprzecznych drewnianego mostu w Sins z 1807 r., potwierdzając przydatność materiałów CFRP nie tylko do napraw, ale również do podnoszenia nośności mostów historycznych (rys. 1).

W Polsce po raz pierwszy użyto taśm z włókien węglowych w 1997 r. do wzmocnienia mostu przez rzekę Wiar w Przemyślu w ciągu drogi nr 4, prowadzącej do przejścia granicznego w Medyce – rys. 2 [8]. W tym samym roku zrealizowano również wzmocnienie taśmami węglowymi belek strunobetonowych estakad dojazdowych prowadzących do mostu przez rzekę Wartę w Śremie [9] – fot. Od tego czasu liczba aplikacji materiałów kompozytowych do wzmacniania mostów wciąż się powiększa.

Rys. 2 Schemat wzmocnienia materiałami CFRP mostu przez rzekę Wiar w Przemyślu [8]

Charakterystyka systemu wzmacniania konstrukcji materiałami kompozytowymi typu FRP

Materiałami kompozytowymi, powszechnie znanymi jako materiały FRP (ang. Fibre Reinforced Polymer lub Fibre Reinforced Plastic), nazywamy tworzywa sztuczne zbrojone różnego rodzaju włóknami. Rodzaj zastosowanych włókien pozwala wyróżnić materiały typu CFRP (zbrojone włóknami węglowymi), typu AFRP (zbrojone włóknami aramidowymi) oraz materiały typu GFRP (zbrojone włóknami szklanymi).

Włókna ze względu na swoje właściwości mechaniczne pełnią w kompozycie funkcję konstrukcyjną, przenosząc siły rozciągające. Rodzajowi i zawartości włókien w matrycy materiały kompozytowe zawdzięczają swoje właściwości fizyczne i mechaniczne. Jakościowe porównanie głównych cech kompozytów zawiera tablica.

Matrycą łączącą włókna nośne w materiale kompozytowym bywają najczęściej żywice należące do grupy żywic termoutwardzalnych: żywice epoksydowe (utwardzane aminami lub anhydrytami) oraz żywice poliestrowe i fenolowe. Matryca chroni włókna przed uszkodzeniami mechanicznymi lub korozją środowiskową, wiąże włókna w element oraz zapewnia równomierny rozkład obciążeń na poszczególne włókna. Połączenie elementu wzmacniającego z powierzchnią elementu wzmacnianego jest zrealizowane za pomocą kleju. Kleje muszą zapewnić częściom składowym wzmocnionej konstrukcji współpracę w przekazywaniu obciążeń poprzez przenoszenie naprężeń ścinających i rozciągających. Najbardziej typowym i najczęściej stosowanym klejem jest zaprawa wykonana na bazie żywicy epoksydowej, powstała w wyniku połączenia żywicy z utwardzaczem (tzw. klej dwuskładnikowy).

Fot. 1 Most przez Wartę w Śremie

Fot. I. Jankowiak

Zalety i wady systemów wzmacniania konstrukcji materiałami kompozytowymi

Przyczyn coraz częstszego stosowania materiałów kompozytowych, zresztą nie tylko w budownictwie mostowym, jest wiele. Składają się na nie przede wszystkim czynniki ekonomiczne oraz te zalety materiałów kompozytowych, których nie posiadają alternatywne dotychczas stosowane metody wzmacniania mostów. Do głównych zalet materiałów typu FRP należą [2]:

– bardzo wysoka wytrzymałość na rozciąganie, prawie niezmienna w czasie;

– bardzo wysoka wartość odkształceń granicznych;

– odporność na działanie typowych w konstrukcjach inżynierskich czynników korozyjnych (wilgoć, sól do zimowego utrzymania dróg itp.);

– mały ciężar (niewielka ingerencja w zmianę obciążeń stałych konstrukcji);

– bardzo mała grubość warstwy naprawczej (możliwość łatwego zamaskowania elementów wzmacniających powłoką malarską lub cienką warstwą tynku; możliwość układania ich w płytkich bruzdach);

– łatwość aplikacji w przestrzeni z ograniczonym dostępem;

– szybkość aplikacji w warunkach awaryjnych, co umożliwia wykonanie prac w krótkim czasie wyłączenia obiektów inżynierskich z ruchu (niskie koszty społeczne);

– brak konieczności budowania kosztownych i pracochłonnych stanowisk służących do wykonania wzmocnienia;

– redukcja kosztów pośrednich, np. robocizny, sprzętu, materiałów pomocniczych;

– niemal nieograniczone wymiary geometryczne stosowanych kompozytów, co pozwala na rezygnację z wykonywania skomplikowanych połączeń;

– możliwość aplikacji w różnych warunkach (istnieją żywice pozwalające na aplikację na wilgotnych podłożach, żywice dyfuzyjne do aplikacji całopowierzchniowych);

– możliwość wstępnego sprężania;

– bardzo dobre właściwości zmęczeniowe itp.

Wykorzystując materiały kompozytowe do wzmacniania konstrukcji, nie można nie brać pod uwagę również ich wad. Do tych najważniejszych należą:

– brak zakresu plastycznego ich pracy (tzw. rezerwy plastycznej) – skutkuje to tym, że stan poprzedzający zniszczenie nie jest sygnalizowany w żaden sposób, a zniszczenie następuje w sposób gwałtowny, po przekroczeniu odkształceń granicznych (krucha postać zniszczenia);

– koszt samego materiału kompozytowego jest wyższy od typowych materiałów stosowanych w budownictwie do wzmacniania konstrukcji, np. stali (dlatego konieczne byłoby rozpatrywanie całego kosztu inwestycji, a nie tylko kosztu stosowanych materiałów);

– współczynniki rozszerzalności termicznej materiałów kompozytowych różnią się znacznie od analogicznych współczynników dla stali i betonu;

– niska odporność na wysokie temperatury zarówno kompozytów (ograniczenie stosowania przy zagrożeniu pożarowym), jak również samych warstw klejowych łączących je z elementem betonowym;

– duża wrażliwość na lokalne nierówności podłoża itp.

Tabl. Jakościowe porównanie głównych cech materiałów kompozytowych

|

Kryterium

|

Materiały kompozytowe wykonane z włókien

|

||

|

węglowych

|

aramidowych

|

szklanych

|

|

|

Wytrzymałość na rozciąganie

|

Bardzo dobra

|

Bardzo dobra

|

Bardzo dobra

|

|

Wytrzymałość na ściskanie

|

Bardzo dobra

|

Niedostateczna

|

Dobra

|

|

Moduł sprężystości

|

Bardzo dobry

|

Dobry

|

Dostateczny

|

|

Zachowanie w czasie (starzenie się)

|

Bardzo dobre

|

Dobre

|

Dostateczne

|

|

Zachowanie zmęczeniowe

|

Znakomite

|

Dobre

|

Dostateczne

|

|

Gęstość objętościowa

|

Dobra

|

Znakomita

|

Dostateczna

|

|

Odporność na alkalia

|

Bardzo dobra

|

Dobra

|

Niedostateczna

|

|

Odporność na czynniki środowiskowe

|

Dobra

|

Dobra

|

Niedostateczna

|

|

Cena

|

Dostateczna

|

Dostateczna

|

Bardzo dobra

|

Materiały kompozytowe typu FRP w mostownictwie

Budownictwo mostowe bardzo szybko dostrzegło wielkie możliwości tkwiące w zastosowaniu materiałów kompozytowych [2]. Kompozyty znajdują zastosowanie szczególnie tam, gdzie konwencjonalne materiały lub techniki mogą stwarzać problemy z punktu widzenia wytrzymałościowego, technologicznego lub ekonomicznego. Materiały kompozytowe z włókien węglowych CFRP okazały się w tym względzie szczególnie atrakcyjne, w szerokim zakresie spełniając wymagania stawiane konstrukcjom mostowym (tabl.).

Konieczność wzmacniania mostów wynika zazwyczaj z niewystarczającej ich nośności w stosunku do bieżących lub przewidywanych wymagań. Skala potrzeb w tym zakresie w Polsce jest znaczna. Z badań szacunkowych [7] wynika, że konieczność wzmocnienia w około 70% dotyczy budowanych w różnych okresach mostów betonowych. Szeroki zasięg problemu owocuje dużą różnorodnością rozwiązań dotyczących wzmocnień stosowanych w mostownictwie. Za kryterium klasyfikacji metod wzmacniania mostów betonowych można przyjąć to, czy wzmocnienie następuje przez świadome wprowadzenie redystrybucji sił wewnętrznych w konstrukcji (metody czynne), czy też dana metoda może spowodować redystrybucję, ale nie stanowi ona o podstawowej zasadzie wzmocnienia obiektu mostowego (metody bierne). Stosowanie materiałów kompozytowych umożliwia realizację zarówno wzmacniania biernego, jak również czynnego (poprzez sprężanie taśm).

Z analizy czasu i kosztów generowanych przez różne metody wzmocnień wynika, że wzmacnianie konstrukcji za pomocą taśm kompozytowych FRP wydaje się być bardzo atrakcyjne na tle metod tradycyjnych. Jeżeli czas potraktujemy również jako czynnik ekonomiczny (szczególnie ważny w przypadku prac prowadzonych na obiektach mostowych częściowo lub całkowicie wyłączonych z normalnej eksploatacji), to się okaże, że wysokie lub średnie koszty zastosowania danej metody i koszty materiałów nie muszą być argumentem decydującym, jeżeli metoda wzmocnienia gwarantuje żądaną skuteczność i trwałość wzmocnienia przy stosunkowo krótkim czasie robót.

Do przyczyn coraz częstszego stosowania materiałów kompozytowych typu CFRP w budownictwie mostowym należą [2]:

– konieczność dostosowania starych obiektów do przeniesienia zwiększonych lub przewidywanych obciążeń użytkowych w porównaniu z poziomem obciążeń, na które obiekt był projektowany (zwiększenie nośności na zginanie i ścinanie); wynika to często z tzw. przeklasyfikowania obiektów wskutek nakazów administracyjnych;

– konieczność przedłużenia dalszej eksploatacji obiektów w przypadku ich ogólnie niezadowalającego lub wręcz złego stanu technicznego; stan ten może być spowodowany niedostateczną konserwacją oraz brakiem prowadzenia na obiektach koniecznych czynności utrzymaniowych lub korozją żelbetowych i sprężonych elementów nośnych (najczęściej wskutek stosowania soli do zimowego utrzymania dróg);

– możliwość zastosowania rozwiązania alternatywnego do metod tradycyjnego wzmacniania konstrukcji w przypadku uszkodzeń wywołanych oddziaływaniami dynamicznymi oraz wyjątkowymi (wiatr, trzęsienia ziemi, uderzenia taboru w podpory itp.);

– błędy w projektowaniu;

– starzenie się elementów konstrukcyjnych itp.

Materiały kompozytowe, jako element wzmacniający konstrukcję mostu, znalazły zastosowanie w przypadkach:

– zwiększania nośności na zginanie (taśmy lub maty o jednokierunkowym ułożeniu włókien) i ścinanie (maty, kształtowniki kątowe) konstrukcji z betonu;

– zwiększania nośności na ścinanie;

– zwiększania nośności elementów ściskanych (wzmacniania oczepów i podpór mostowych, również w obszarach sejsmicznych);

– uzupełniania brakującego zbrojenia w konstrukcjach z betonu;

– zwiększania potrzebnego przekroju w konstrukcjach stalowych;

– napraw konstrukcji będących w stanach awaryjnych itp.

Fot. 2 Most przez Wartę w Śremie

Fot. I. Jankowiak

Ograniczenia w stosowaniu systemów naprawczych typu FRP

Dotychczas stosowane metody wzmacniania konstrukcji mostowych nie mogą być zastępowane metodami wykorzystującymi materiały kompozytowe w każdej sytuacji. Istnieją pewne ograniczenia, które zostały wprowadzone w celu zabezpieczenia konstrukcji przed zniszczeniem wskutek działania ognia, wandalizmu, uszkodzeń mechanicznych (np. „ścięcie” wzmocnienia przez ponadnormatywnej wysokości pojazd), jak również wskutek konieczności zapewnienia warunków właściwej pracy zastosowanego wzmocnienia (ograniczenia wynikające z przestrzegania reżimów technologicznych i stworzenia właściwych warunków do prawidłowego przekazywania sił pomiędzy materiałem kompozytowym a powierzchnią elementu wzmacnianego) [1].

Często zaleca się, aby elementy konstrukcyjne bez wzmocnienia miały nośność wystarczającą do przeniesienia pewnego poziomu obciążenia.Wtedy, w przypadku uszkodzenia materiałów FRP, konstrukcja wciąż będzie w stanie przenieść część obciążeń, które nie będą stwarzały ryzyka zniszczenia tej konstrukcji. Zaleca się, aby nośność istniejącej konstrukcji była wystarczająca do przeniesienia poziomu obciążeń opisanego równaniem [1]:

(1)

gdzie:

φRn – nominalna wytrzymałość elementu konstrukcyjnego,

SDL – naprężenia wywołane działaniem obciążenia stałego,

SLL – naprężenia wywołane działaniem obciążenia zmiennego.

Dodatkowe ograniczenia wynikają z bezpieczeństwa konstrukcji w sytuacji pojawienia się zagrożenia pożarowego[3, 5]. Żywice polimerowe służące do przyklejenia materiałów FRP do konstrukcji stają się plastyczne już w zakresie temperatur 60–80ºC. Dodatkowo na podstawie badań płyt wzmocnionych taśmami pod obciążeniem cyklicznym [6] stwierdzono, że temperatura zewnętrzna w granicach do 75ºC nie wpływa na przyczepność kompozytu do betonu, jednak dalsze podwyższanie temperatury może powodować jego odspajanie się. Powodem utraty przyczepności taśm do betonu może być wysoka temperatura zaprawy klejowej, bliska temperaturze zeszklenia (ang. glass transition), przy której zaprawa klejowa traci swoje właściwości. Używanie systemów ochronnych przedłużających trwałość wzmocnienia często okazuje się mało efektywne, a ilość potrzebnego materiału ochronnego, która spełniałaby swoje funkcje, jest w rzeczywistości trudna do zastosowania. Pomimo jednak niskiej trwałości ogniowej materiałów kompozytowych układ FRP–element betonowy w niektórych kombinacjach spełnia wymagania trwałości przeciwogniowej. Podobnie zresztą jak układ beton–stal zbrojeniowa w układzie elementu żelbetowego, w którym wskutek działania wysokiej temperatury granica plastyczności stali oraz wytrzymałość na ściskanie betonu również ulegają redukcji, przez co zmniejsza się ogólna wytrzymałość elementu. Dlatego też, jeżeli element ma spełniać warunki bezpieczeństwa pożarowego, jego wytrzymałość przed wzmocnieniem powinna spełniać warunek [1]:

(2)

gdzie:

Rnβ – nominalna wytrzymałość elementu konstrukcyjnego poddanego działaniu podwyższonej temperatury wywołanej pożarem,

SDL – naprężenia wywołane działaniem obciążenia stałego,

SLL – naprężenia wywołane działaniem obciążenia zmiennego.

Z powyższego wynika, że element konstrukcyjny bez taśm powinien posiadać wytrzymałość wystarczającą do przeniesienia obciążeń występujących w warunkach pożarowych.

Pewne ograniczenia w stosowaniu wzmocnień materiałami FRP wynikają z ogólnej kondycji konstrukcji wzmacnianej. W przypadku wzmocnienia elementu kompozytem należy sprawdzić, czy dodatkowe zwiększenie obciążeń nie spowoduje ryzyka wystąpienia innej postaci zniszczenia, np. wywołanej przebiciem płyty czy przeciążeniem fundamentów. Zastosowanie kompozytów w jednym elemencie nie poprawia bowiem ogólnej kondycji całej konstrukcji. Należy zatem sprawdzić, czy wszystkie elementy konstrukcji są w stanie współpracować z elementami wzmocnionymi w przeniesieniu zwiększonych obciążeń.

Z tego powodu, że siły rozciągające są przenoszone z materiałów kompozytowych na powierzchnie betonu poprzez warstwę klejową, pewne ograniczenia w stosowaniu tych systemów naprawczych stanowią wymogi czysto techniczne. Beton konstrukcji wzmacnianej powinien odpowiadać co najmniej klasie C16/20 (wytrzymałość na ściskanie powinna być nie mniejsza niż 17 MPa [1]). W zależności od zastosowanego systemu wzmocnienia określa się również minimalne wytrzymałości podłoża na odrywanie, które gwarantują pożądaną efektywność wzmocnienia. W przypadku taśm FRP podłoże betonowe powinno mieć wytrzymałość na odrywanie większą niż 1,5 MPa (lub większą niż 1,4 MPa [1], gdzie wytrzymałość na odrywanie powinna być określona na podstawie testu wykonanego metodą pull-off). Dodatkowo powierzchnie powinny być płaskie, ewentualnie wypukłe (zwiększają one wtedy docisk taśmy do betonu), co ma wykluczyć możliwość odspajania się taśm od betonu przy większych nierównościach powierzchni. Możliwe nierówności w elementach z betonu o wystarczającej wytrzymałości betonu na odrywanie mogą być poddane reprofilacji zaprawami naprawczymi, należącymi do sprawdzonych systemów produktów. W żadnym przypadku nie należy kleić materiałów kompozytowych bezpośrednio na odsłonięte pręty zbrojeniowe. Minimalna dopuszczalna grubość otuliny powinna wynosić 10 mm. Bardzo istotne jest również przestrzeganie reżimów technologicznych w czasie aplikacji wzmocnienia. Dotyczy to szczególnie czystości powierzchni, jej wilgotności (powinna być poniżej 4,0%), wilgotności względnej powietrza (wilgotność nie może być wyższa od 75%), odpowiedniej temperatury punktu rosy (temperatura powierzchni powinna być co najmniej o 3ºC wyższa od temperatury punktu rosy) itp.

dr inż. Iwona Jankowiak

Zakład Budowy Mostów

Politechnika Poznańska

Literatura

1. ACI 440.2R-02 „Guide for the Design and Construction of Externally Bonded FRP Systems for Strengthening Concrete Structures”, Reported by ACI Committee 440, 2002.

2. I. Jankowiak, Efektywność wzmacniania materiałami kompozytowymi żelbetowych belek mostowych, rozprawa doktorska, Politechnika Poznańska, 2010.

3. M. Kamiński, Wł. Wydra, Wzmacnianie konstrukcji żelbetowych za pomocą włókien węglowych z uwzględnieniem wymagań ochrony przeciwpożarowej, XIII Ogólnopolska Konferencja „Warsztaty pracy projektanta konstrukcji”, Ustroń–Gliwice, 1998.

4. M. Łagoda, Wzmacnianie mostów przy pomocy materiałów kompozytowych, realizacje i założenia do zaleceń stosowania, Konferencja Naukowo-Techniczna „Materiały kompozytowe w budownictwie mostowym” – Zeszyt pokonferencyjny, Łódź, 2000.

5. U. Meier, Strengthening of structures using karbon fibre/epoxy composites, „Construction and Building Materials”, Vol. 9, No. 6, 1995.

6. U. Meier, R. Kotynia., R. Walendziak, Badania zmęczeniowe żelbetowych płyt wzmocnionych naprężonymi taśmami CFRP, monografia „Problemy naukowo–badawcze budownictwa” (praca zbiorowa pod redakcją M. Bronowicza i J.A. Prusiel), Wydawnictwo Politechniki Białostockiej, Białystok 2007.

7. W. Radomski, W. Trochymiak, Przegląd współczesnych metod wzmacniania mostów betonowych, VIII Seminarium „Współczesne metody wzmacniania i przebudowy mostów”, IIL Politechnika Poznańska, Poznań-Kiekrz 1998.

8. T. Siwowski, W. Radomski, Pierwsze krajowe zastosowanie taśm kompozytowych do wzmocnienia mostu, „Inżynieria i Budownictwo” nr 7/1998.

9. W. Wołowicki, Projekt wykonawczy wzmocnienia mostu przez rzekę Wartę w Śremie, projekt zrealizowany przez PO.MOST ARS, Sp. z o.o., Poznań 1997.