Zasypka gruntowa w konstrukcji gruntowo-powłokowej spełnia dwie z pozoru przeciwstawne funkcje. W fazie budowy stanowi znaczne obciążenie stałe, a później tworzy sprężyste otoczenie powłoki, zwiększające wielokrotnie jej nośność użytkową podczas obciążeń eksploatacyjnych.

Konstrukcjami gruntowo-powłokowymi są budowle inżynierskie spełniające również funkcje obiektów mostowych, wiaduktów, przepustów, tuneli, przejść podziemnych, przejazdów gospodarczych, przejść dla dziko żyjących zwierząt. Duża grupa tych budowli pełni funkcję obiektów komunalnych [5], zwykle o kształcie przewodów zamkniętych (rurowych), czy też o przeznaczeniu transportowym, np. obudowy taśmociągów [2].

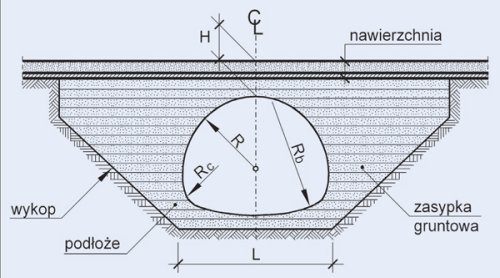

Są one wybudowane w postaci powłoki i otaczającego ją specjalnie zagęszczonego gruntu (rys.). Zaprojektowane są w taki sposób, aby zapewnić długotrwałe, korzystne współdziałanie między zasadniczymi elementami układu nośnego, tj. powłoką podpartą na fundamencie i zasypką gruntową. Intensywność oddziaływania gruntu na konstrukcję nośną zależy od sztywności powłoki względem otaczającej ją zasypki. Z tego względu konstrukcje gruntowo-powłokowe dzieli się na dwie zasadnicze grupy – sztywne i podatne [2, 3, 4, 5]. Przy projektowaniu podatnych obiektów gruntowo-powłokowych zasypkę oraz nawierzchnię jezdni traktuje się jako istotne elementy konstrukcji nośnej [3, 4]. W konstrukcji sztywnej odgrywają one zupełnie inne role [5].

Rys. Ukształtowanie obiektu gruntowo-powłokowego

W obiektach o kształcie zamkniętym (rys.) występuje podobieństwo do klasycznych mostów małych rozpiętości, czyli przepustów o przekroju rurowym. Nie występuje wówczas fundament, jaki stosuje się w obiektach o kształcie łukowym, otwartym.

Mosty sklepione

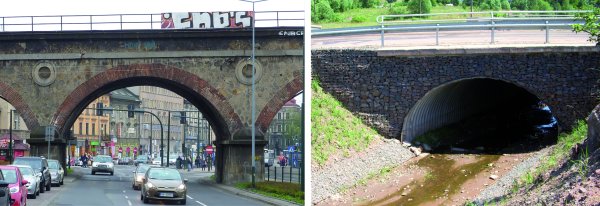

Konstrukcje gruntowo-powłokowe wykonane z blachy falistej o kształcie łukowym są podobne w wyglądzie (fot. 1) do mostów sklepionych. W obydwu przypadkach, tak jak łuki z cegły, kamienia i betonu, powłoki oparte są na fundamencie. Mosty sklepione wykonywane są z materiałów o znacznie większej wytrzymałości na ściskanie niż na rozciąganie. Z tego powodu ich kształt nawiązuje do przebiegu wypadkowej sił biegnącej od podparcia do klucza, w taki sposób aby ta linia niewiele odbiegała od osi sklepienia, a więc mieściła się w rdzeniu przekroju. Ponieważ w mostach tych dominującym obciążeniem jest ciężar własny konstrukcji, obciążenia zmienne w niewielkim stopniu powodują odchylenia (wahania) tego strumienia sił w odniesieniu do linii ciężkości sklepienia. Wobec tego naturalnym kształtem sklepienia jest zazwyczaj parabola jak na fot. 1.

Fot. 1 Przykłady wiaduktu sklepionego i konstrukcji gruntowo-powłokowej

Zasada budowy mostu sklepionego bardzo dobrze nawiązuje do obiektów gruntowo-powłokowych.Nad sklepieniem układana jest zasypka gruntowa. Jest ona wypełnieniem nadłęcza i równocześnie podłożem pod nawierzchnię drogową czy kolejową. Zasypka w moście sklepionym pełni zupełnie inną funkcję niż w podatnych konstrukcjach gruntowo-powłokowych. Służy ona w tych mostach do rozkładu obciążeń skupionych od kół pojazdów, a więc redukcji oddziaływań lokalnych powierzchni górnej sklepienia. Jest więc wyposażeniem mostu tak jak nawierzchnia i jej podłoże. W obliczeniach sklepienia stanowi ona balast, a nie element nośny jak w konstrukcji gruntowo-powłokowej.

Mosty zintegrowane

Jednoprzęsłowe mosty o schemacie ramowym wykonywane z betonu w technologii monolitycznej (fot. 2) są obecnie nazywane konstrukcjami zintegrowanymi [1]. Obiekty takie realizowane są również z zastosowaniem prefabrykacji (fot. 3). Konstrukcje gruntowo-powłokowe o kształcie skrzynkowym [2, 3, 4] są podobne w zasadach pracy do zintegrowanych mostów ramowych – fot. 2.

Fot. 2 Przykład monolitycznego wiaduktu zintegrowanego

Fot. 3 Budowa wiaduktu z elementów prefabrykowanych nad linią kolejową

Mostami zintegrowanymi nazywa się konstrukcje pozbawione łożysk i urządzeń dylatacyjnych, a także klasycznych przyczółków [1]. Kryterium to spełniają zarówno obiekty gruntowo-powłokowe, jak również klasyczne mosty sklepione. Powodem stosowania takich konstrukcji jest przede wszystkim duża niezawodność w trakcie eksploatacji oraz niskie koszty utrzymania obiektu. Dzięki stosowaniu sztywnego połączenia przęsła z podporą skrajną uzyskuje się zmniejszenie momentów w przęśle skrajnym mostu zintegrowanego, co wpływa na efektywniejsze wykorzystanie materiału, a także pozwala na zmniejszenie wysokości konstrukcji. W mostach zintegrowanych występują płyty przejściowe. Ich ukształtowanie musi być dostosowane do konstrukcji mostu, zwykle jest inne niż w tradycyjnych mostach.

Jednym z trudnych zagadnień występujących w mostach zintegrowanych jest ich zachowanie się pod wpływem oddziaływań klimatycznych [6]. Przemieszczenia tym spowodowane zależą od wielu złożonych czynników:

– geometrii mostu w planie,

– rozpiętości przęseł i długości mostu,

– wysokości i sztywności podpór,

– konstrukcji przęsła i rodzaju tworzywa,

– proporcji sztywności podpór i przęsła.

Ze względu na niedokładności oszacowania przemieszczeń w tych obiektach często stosowane są ograniczenia długości mostu, np. do 50 m w USA czy też 60 m w Wielkiej Brytanii [6].

Trudne do określenia jest zachowanie się zasypki gruntowej podczas odkształceń przęseł jako cyklicznych oddziaływań termicznych otoczenia konstrukcji. W tym przypadku istotne są charakterystyki gruntu i konstrukcji. Występują w analizowanym przypadku trzy efekty:

– zagęszczanie i rozluźnianie gruntu, czyli zmiany jego objętości;

– rozwój i niszczenie struktury cząsteczkowej gruntu;

– zmiana kształtu bryły gruntu wynikająca z zapadania się i ścinania wzdłuż linii przekroczonych sił stycznych.

Zauważono istotne znaczenie pory roku, w której rozpoczęto użytkowanie obiektu [6]. Oddanie do użytkowania obiektu zintegrowanego w sezonie zimowym powoduje zwiększenie osiadań, gdyż w tym czasie obiekt podlega skróceniu termicznemu, a następnie podlega wydłużeniu. Odwrotna sytuacja występuje w przypadku, gdy początek eksploatacji ma miejsce w lecie.

Obiekty mostowe realizowane z zastosowaniem elementów prefabrykowanych (fot. 3) kształtem i budową nawiązują do konstrukcji zintegrowanych o schemacie ramowym. Wyróżnia się dwie grupy tych obiektów: o kształcie skrzynkowym, czyli zamkniętym, i typu ramowego z odpowiednio ukształtowanym elementem bocznym, podporowym. Wybrane przykłady wybudowanych obiektów mostowych z zastosowaniem prefabrykatów betonowych podano w [3, 4]. Dzięki zastosowaniu prefabrykacji w tych obiektach eliminowane są deskowania nad ciekiem wodnym lub czynną linią kolejową. Montaż prefabrykatów zajmuje zwykle kilka dni.

Konstrukcje gruntowo-powłokowe z blach falistych

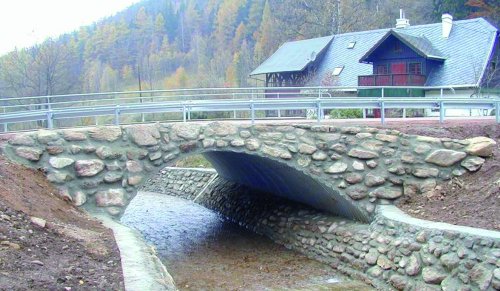

W przypadku ścian brukowanych istnieje możliwość wykorzystania materiałów miejscowych, np. kamieni polnych (fot. 4). Właśnie taką elewację stosuje się na pochyłych nasypach, najczęściej nad potokami o silnym nurcie (górskimi). Również do tego celu używa się kamieni wydobywanych z kamieniołomów, z obrobioną jedną powierzchnią (licową). Estetyczny wygląd elewacji uzyskuje się również z układu obłych kamieni (polnych), a więc uzyskanych bezpośrednio z naturalnego środowiska. W obydwu przypadkach stosuje się (ale nie zawsze) spoinowanie pomiędzy kamieniami zaprawą cementową. Dobór wielkości kamieni polnych (lub rzecznych) zależy w tym przypadku od warunków miejscowych. W przypadku obiektów usytuowanych w ciekach górskich potoków możliwe jest również brukowanie koryta (istotne w sytuacjach powodziowych).

Fot. 4 Przykład elewacji obiektu gruntowo-powłokowego z blach falistych

Ściany z elementów prefabrykowanych dzięki rozbiciu dużej powierzchni na wiele mniejszych płaszczyzn tworzą zwykle atrakcyjne elewacje (fot. 5). Dodatkową zaletą jest ich duża stabilność, gdyż są to konstrukcje przystosowane do pełnienia funkcji ścian oporowych. Ten rodzaj konstrukcji ścian stosowany jest powszechnie w przypadku zarówno powłok z blach falistych, jak również powłok betonowych oraz klasycznych konstrukcji mostowych.

Fot. 5 Prefabrykowana ściana oporowa

Ze względu na kształt powłok konstrukcji gruntowo-powłokowych wyróżnia się ich trzy rodzaje: łukowe o przekroju zamkniętym (rys.) i otwartym (fot. 5) oraz skrzynkowe.Szczegółowe uzasadnienie podziału tych obiektów podano w [3, 4]. W wielu przypadkach konstrukcje gruntowo-powłokowe z prefabrykatów betonowych trudno odróżnić od tych, które zostały wykonane z blach falistych. Na fot. 6 przedstawiono przykłady takich obiektów.

Fot. 6 Elewacje obiektów ekologicznych (z prefabrykatów systemu Matiere) nad autostradą

Konstrukcje gruntowo-powłokowe z prefabrykatów betonowych

Na fot. 7 widoczne są obiekty wykonane z prefabrykatów systemu BEBO. Sposób montażu prefabrykatów (fot. 3 i fot. 7) jest bardzo prosty – analogiczny do przypadku powłoki z blachy falistej. Sztywność powłok betonowych jest porównywalna z powłokami z blach falistych [4]. Różnią się one znacznie ciężarem, istotnym w trakcie montażu powłoki, oraz konstrukcją fundamentu [4].

Fot. 7 Montaż powłoki systemu BEBO

Rola zasypki w obiekcie gruntowo-powłokowym

Podczas układania zasypki gruntowej (fot. 8) powłoka w kluczu ulega wypiętrzeniu, a w pachwinie zwężeniu (klucz – najwyższy punkt w przekroju poprzecznym konstrukcji; pachwina – ściana boczna konstrukcji powłoki). Maksymalny moment zginający powstaje w górnej części przekroju poprzecznego powłok, w wycinku obwodowym o kolistym kształcie powłoki (tabl.). Grunt otaczający powłokę projektowany jest tak, aby uzyskać pożądane jego właściwości takie jak dla materiału konstrukcyjnego. Dobra współpraca gruntu z powłoką wymaga użycia odpowiedniej jakości kruszywa oraz prawidłowego wykonania zagęszczenia zasypki wokół powłoki. Ważny jest właściwy dobór odpowiedniego dla danego gruntu rodzaju sprzętu.

Fot. 8 Faza pośrednia układania zasypki gruntowej

Technologia układania zasypki, jako proces zagęszczania gruntu przy użyciu urządzeń mechanicznych, może wydatnie wpłynąć na deformację przekroju poprzecznego powłoki. Jest to efekt nieuwzględniany w obliczeniach. Wśród istotnych czynników wpływających na cechy fizyczne i wytrzymałościowe zasypki przyjmuje się:

– rodzaj gruntu, jego skład i uziarnienie;

– stopień zagęszczenia gruntu w trakcie budowy i użyty do tego sprzęt;

– okres eksploatacji obiektu;

– grubość zasypki ponad poziomem klucza powłoki;

– rodzaj nawierzchni drogowej oraz konstrukcji podbudowy.

Tabl. Wpływ grubości naziomu na siły wewnętrzne i ugięcia powłoki

|

Grubość

|

Siły wewnętrzne

|

Ugięcie w [mm]

|

|

|

M [kNm/m]

|

N [kN/m]

|

||

|

0

|

–10,00

|

128,0

|

–65,0

|

|

0,75

|

6,93

|

121,4

|

6,77

|

|

0,90

|

3,70

|

80,4

|

4,32

|

|

1,20

|

1,85

|

57,0

|

2,97

|

|

1,50

|

1,10

|

43,0

|

1,86

|

Istotny wpływ na siły wewnętrzne i deformację powłoki ma grubość zasypki gruntowej w kluczu H. W tablicy zestawiono wybrane wyniki pomiarów [3, 4, 7], zrealizowane na obiekcie wybudowanym specjalnie do badań. W badaniach tych jako obciążenie ruchome użyto ładowarki (fot. 9). Nacisk na przednią oś jest ponad dwukrotnie większy niż w samochodach dopuszczonych do ruchu na drogach. Pomiary ugięcia w i momentów zginających M oraz sił osiowych N, obliczonych na podstawie odkształceń jednostkowych, wskazują na podobne zmiany sił wewnętrznych i ugięć w funkcji grubości zasypki H. Zwiększenie grubości zasypki nad powłoką wpływa wyraźnie na redukcję sił wewnętrznych i ugięć.

Fot. 9 Obciążenie obiektu ładowarką [7]

W pierwszym wierszu tablicy, gdy H = 0, podano wyniki uzyskane podczas układania zasypki [7]. Wynika z nich, że podczas budowy występuje wielokrotnie większa deformacja powłoki niż pod obciążeniem użytkowym (znak „–” oznacza wypiętrzenie). Przy minimalnej grubości zasypki H = 0,5 m siły wewnętrzne pochodzące od obciążenia budowlanego, jak na fot. 9, mogą być porównywalne z efektem oddziaływania gruntu podczas układania zasypki. Ponieważ podstawowym składnikiem naprężenia normalnego są momenty zginające (w obydwu przypadkach odmiennego znaku), obciążenia budowlane nie są groźne. Oczywiście, w trakcie budowy należy zachować minimalną grubość naziomu, aby nie wywołać deformacji lokalnej kołami pojazdu.

Podsumowanie

Z badań obiektów gruntowo-powłokowych i wyników podanych w tablicy wynika, że sztywność obiektu zależy w dużym stopniu od grubości zasypki ponad kluczem powłoki.Powyższe spostrzeżenie stanowi uzasadnienie wcześniej podanego wniosku, że zasypka gruntowa jest podstawowym elementem konstrukcji gruntowo-powłokowej. A zatem w obiekcie gruntowo-powłokowym zasypka spełnia dwie pozornie przeciwstawne funkcje. Z jednej strony stanowi znaczne obciążenie stałe, które musi przenieść powłoka w fazie budowy, z drugiej zaś tworzy sprężyste otoczenie powłoki, zwiększające wielokrotnie jej nośność użytkową podczas obciążeń eksploatacyjnych.

Z podobieństwa budowy obiektów gruntowo-powłokowych do klasycznych mostów nie można wnioskować, że są to również mosty.W konstrukcjach gruntowo-powłokowych stosowanych jako obiekty komunikacyjne nie występują elementy typowe dla mostów: dźwigar główny, podłużnica, poprzecznica, płyta pomostowa. Nie występują również typowe dla mostów podpory: skrajne (przyczółki) i pośrednie (filary). W podparciu powłok nie występują linie łożysk w styku między powłoką a fundamentem (nawet gdy podparcie jest przegubowe). W obiektach gruntowo-powłokowych nie stosuje się urządzeń dylatacyjnych oraz płyt przejściowych. Z podanych wyżej powodów konstrukcje gruntowo-powłokowe są jedynie podobne do mostów sklepionych lub zintegrowanych.

prof. dr hab. inż. Czesław Machelski

Politechnika Wrocławska

Literatura

1. K. Furtak, B. Wrana, Mosty zintegrowane, Wydawnictwo Komunikacji i Łączności, Warszawa 2005.

2. L. Janusz, A. Madaj, Obiekty inżynierskie z blach falistych. Projektowanie i wykonawstwo, Wydawnictwo Komunikacji i Łączności, Warszawa 2007.

3. C. Machelski, Modelowanie obiektów mostowych gruntowo-powłokowych, Dolnośląskie Wydawnictwo Edukacyjne, Wrocław 2008.

4. C. Machelski, Budowa konstrukcji gruntowo-powłokowych, Dolnośląskie Wydawnictwo Edukacyjne, Wrocław 2013.

5. C. Madryas, A. Kolonko, L. Wysocki, Konstrukcje przewodów kanalizacyjnych, Oficyna Wydawnicza Politechniki Wrocławskiej, Wrocław 2002.

6. H. Zobel, Naturalne zjawiska termiczne w mostach, Wydawnictwo Komunikacji i Łączności, Warszawa 2003.

7. L. Pettersson, Full Scale Tests and Structural Evaluation of Soil Steel Flexible Culverts with low High of Cove, Doctoral Thesis in Civil and Architectural Engineering, Stockholm 2007.