Techniki klejenia znane są od bardzo dawna, ale w ostatnim czasie budzą coraz większe zainteresowanie.

STRESZCZENIE

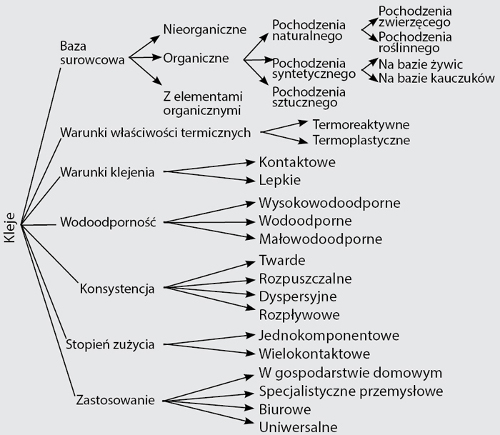

W publikacji przedstawiono klasyfikację klejów w podziale funkcjonalno-użytkowym i surowcowym. Zestawiono czynniki wpływające na mechaniczną wytrzymałość połączenia klejonego oraz proces klejenia w zależności od rodzaju zastosowanego kleju. W ujęciu wymagań stawianym klejom w zależności od rodzaju klejonych elementów przedstawiono ogólny opis klejów do zastosowań przemysłowych z uwzględnieniem sposobów oceny połączeń klejonych.

ABSTRACT

The paper presents the classification of adhesives according to their function and application as well as the raw material used. The factors influencing the mechanical strength of an adhesive joint and the bonding process have been summarized depending on the type of the adhesive used. From the perspective of adhesive requirements in relation to the type of glued elements, a general description of adhesives for industrial applications has also been presented, including evaluation methods for adhesive joints.

Kleje to substancje, które wprowadzone w powierzchnie przylegające dwóch przedmiotów z takich samych lub różnych materiałów umożliwią tzw. połączenie klejone. Obecnie zwiększa się oferta klejów na rynku. Rozwijającym się kierunkiem połączeń klejowych jest podwyższenie ich odporności na oddziaływanie wysokich temperatur oraz kształtowanie ściśle określonych właściwości dla rozwiązań skomplikowanych konstrukcji, budowlanych, elektromechanicznych i innych wytwarzanych z wysoko wytrzymałych kompozytów materiałowych. Przełomowe dla klejów i połączeń klejowych było wykorzystanie żywic epoksydowych (1946 r.), od tego momentu technologia wytwarzania klejów zaczęła się prężnie rozwijać. Technologia klejenia rozpowszechnia się dzięki powstawaniu coraz mocniejszych klejów, głównie na bazie żywic epoksydowych.

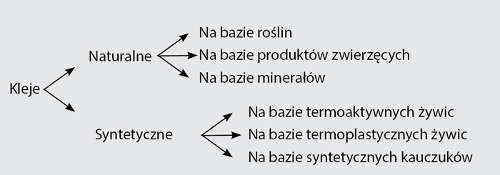

Rys. 1. Ogólny podział klejów

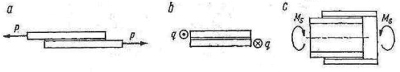

Czynniki wpływające na mechaniczną wytrzymałość połączenia klejowego

Na wytrzymałość mechaniczną połączenia klejowego ma wpływ wiele czynników, do podstawowych należą:

- rodzaj i siła chemicznego oddziaływania kleju z klejonymi powierzchniami – adhezja;

- głębokość penetracji klejonego materiału przez klej;

- wytrzymałość mechaniczna samej warstwy kleju (kohezja).

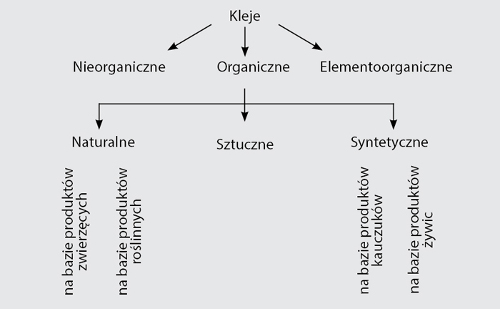

Rys. 2. Podział klejów ze względu na zastosowanie składników kompozycji

Przyczepność kleju do powierzchni

Podstawowymi składnikami klejów są żywice naturalne lub syntetyczne (rys. 1). Żywice syntetyczne otrzymujemy za pomocą tzw. polireakcji. W skład klejów wchodzą żywice oparte na polimerach termoplastycznych, termoutwardzalnych i elastomerach.

Podczas klejenia tworzyw bardzo istotna jest polarność tworzywa.

Właściwości kleiste nadaje się klejom podczas produkcji. Materiałom klejonym, takim jak metale, ceramika, szkło i inne, nadaje się właściwości powierzchni do klejenia w procesie przygotowania powierzchni.

Cechą charakterystyczną klejów jest kohezja, czyli spójność spoiny klejowej. Określa ona wytrzymałość mechaniczną będącą odzwierciedleniem sił i oddziaływań międzycząsteczkowych wewnątrz kleju.

Rys. 3. Schemat podziału funkcjonalno-użytkowego i surowcowego klejów

Przygotowanie powierzchni

Przygotowanie powierzchni ma na celu uzyskanie jej największej aktywności. Sposób przygotowania powierzchni dostosowuje się do konkretnego kleju. Jednym ze sposobów oceny jakości przygotowania powierzchni do klejenia jest zwilżalność. Próbę można wykonać, używając do oceny zwilżalności wody. Jeśli woda dobrze zwilża powierzchnię, to tym bardziej klej będzie ją zwilżał. Przygotowanie do klejenia powierzchni prowadzić można następującymi sposobami: mechanicznym, chemicznym lub obróbką za pomocą metod fizykochemicznych – płomieniową plazmową. Każdy przypadek klejenia rozpatruje się indywidualnie, dobierając optymalny sposób przygotowania powierzchni i doboru kleju.

Pierwszą operacją jest odtłuszczanie, które ma na celu usunięcie z powierzchni zanieczyszczeń, do których należą: zabrudzenia olejem, smarem oraz wilgoć i inne substancje przeszkadzające w dalszych procesach uaktywniania powierzchni. Odtłuszczanie najczęściej się odbywa albo w kąpielach rozpuszczalników, albo w ich parach. Gdy do odtłuszczania używa się wody ze środkami myjącymi, należy sprawdzić, czy tworzywo chłonie wodę – czy jest hydrofilowe. Jeżeli tak, to następną czynnością jest wysuszenie.

Do mechanicznych metod przygotowania należy szorstkowanie powierzchni. Metodę tę stosuje się do tworzyw twardych, takich jak PVC, poliamidy, tworzywa termoutwardzalne.

Powierzchnię tworzyw miękkich najczęściej się poddaje działaniu rozpuszczalnika.

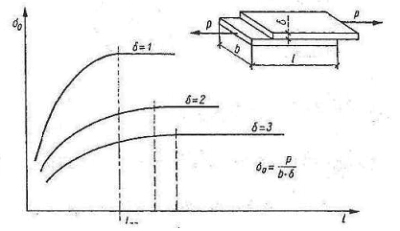

Rys. 4. Wykres zależności wytrzymałości (a) połączenia klejonego zakładkowego od długości (l) zakładki [1]

Mechanizm klejenia ze względu na rodzaj zastosowanego kleju

Kleje możemy podzielić na kleje rozpuszczalnikowe, które głęboko wnikają w materiał, powodując ich napęcznienie i częściowe rozpuszczenie po połączeniu klejonych elementów i dociśnięciu powierzchni klejonych materiałów, które wzajemnie się przenikają, tworząc trwałą spoinę. Druga grupa to kleje oparte na polimerach żywicznych. Kleje te nie wnikają zbyt głęboko w materiał. Mają one jednak powinowactwo chemiczne do klejonego materiału, a warstwa utwardzonego kleju posiada wysoką wytrzymałość chemiczną, stosuje się je do trudno klejonych materiałów, np. metale, kompozyty wysoko wytrzymałe. Przykładami takich klejów są kleje epoksydowe. Trzecia grupa to kleje mieszane, składają się one z żywicy wymieszanej z rozpuszczalnikiem, który może penetrować różny materiał. Żywica wraz z rozpuszczalnikiem wnika głęboko w klejony materiał. Kleje dzielimy na jednoskładnikowe, dwuskładnikowe oraz wieloskładnikowe. Kleje jednoskładnikowe to grupa klejów charakteryzująca się wrażliwością na wilgotność, dlatego są przeznaczone głównie do stosowania wewnątrz obiektów budowlanych. Kleje dwuskładnikowe to produkty, w których jeden ze składników jest utwardzaczem inicjującym proces krystalizacji i wiązania w drugim składniku. Szczególnym rodzajem klejów wieloskładnikowych są kleje mieszane, które składają się z żywicy polimerowej rozpuszczonej w monomerze, który w pierwszym etapie zachowuje się jak rozpuszczalnik, nie paruje jednak, lecz ulega kopolimeryzacji żywicą, tworząc jedną usieciowioną strukturę. Takie kleje działają szybko i są dość uniwersalne (np. cyjanoakryl).

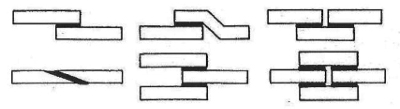

Rys. 5. Przykłady połączeń klejonych, których spoiny pracują na ścinanie [1]

Parametry klejów

Do podstawowych parametrów charakteryzujących właściwości klejów zaliczamy: lepkość, czas otwarty (maksymalny czas na nałożenie kleju na powierzchnię sklejaną), czas wiązania (czas, po którym spoina osiąga pełną wytrzymałość), bazę kleju (zasadnicze składniki kleju, dzięki którym posiada on dodatkowe właściwości funkcjonalne), ciała stałe (ilość suchej masy w jednostce objętości). Z punktu widzenia właściwości fizycznych kleje mogą być sztywne, elastyczne, nieprzewodzące lub

przewodzące prąd elektryczny, ciepło, pole elektryczne, pole magnetyczne, wodoodporne, odporne lub nieodporne na działanie agresywnych środowisk chemicznych, łatwo ścieralne lub trudno ścieralne, odporne na działanie niskich i wysokich temperatur lub mogą mieć kilka wyszczególnionych cech jednocześnie. Kleje dzielimy na syntetyczne (mające najważniejsze znaczenie techniczne) i naturalne.

Wśród klejów syntetycznych wyróżniamy: kleje epoksydowe do klejenia metali, aminowe do klejenia drewna, ftalowe do klejenia drewna i papieru, poliuretanowe do klejenia metali, tworzyw sztucznych i skóry, poliwinylowe do klejenia drewna i skóry, poliakrylowe do klejenia metali, ceramiki i tworzyw sztucznych oraz kleje sylikonowe odporne na temperatury do połączeń metali z kauczukiem lub tworzywem sylikonowym, w których odporność termiczna połączenia wynosi od 50 do 800°C.

Rys. 6. Połączenia klejone zakładkowe [1]

Rodzaje klejów

Składnikami większości klejów są polimery. Istota klejenia polega na tym, że odpowiednie grupy polarne występujące w strukturze polimeru stanowiącego klej są w stanie tworzyć silne wiązania chemiczne z odpowiednimi grupami materiałów klejonych. Podstawową właściwością kleju jest jego duża przyczepność do podłoża. Nie stosuje się w tym zakresie uniwersalnych kryteriów oceny Do każdej pary klejonych powierzchni mogą być stosowane tylko odpowiednie dla niej kleje [4].

Kleje twardniejące to takie, które wnikają głęboko w materiał, powodując jego pęcznienie i częściowe rozpuszczenie.

Po połączeniu klejonych elementów i silnym dociśnięciu spoiny powierzchnie klejonych materiałów nawzajem się przenikają, następnie rozpuszczalnik paruje, pozostawiając trwałą spoinę. Do klejów twardniejących możemy zaliczyć kleje rozpuszczalnikowe i dyspersyjne.

Kleje chemoutwardzalne nie wnikają głęboko w materiał, mają jednak silne powinowactwo chemiczne do klejonego materiału, dzięki czemu umożliwiają osiągnięcie dużych wytrzymałości łączy klejowych.

Wśród klejów chemoutwardzalnych możemy wyróżnić kleje: polikondensacyjne, polimeryzacyjne i poliaddycyjne.

Kleje polikondensacyjne to takie, w których podczas utwardzania następuje wydzielenie produktu małocząsteczkowego, np. kwasu organicznego (silikony utwardzone wilgocią) lub wody (żywice fenolowe). Kleje dostępne na rynku to np. Suprakol K2.

Żywice fenolowe – utwardzanie zachodzi w temperaturze 120-160°C. Spoina klejowa jest krucha i o małej wytrzymałości na odrywanie.

Silikony – jednoskładnikowe kleje utwardzające się w temperaturze pokojowej przy udziale wilgoci z powietrza. Silikony wykazują dużą elastyczność oraz odporność cieplną. Szybkość utwardzania zależy od względnej wilgotności powietrza. Wadą silikonów jest ich mała wytrzymałość, dlatego stosowane są głównie jako uszczelniacze.

Kleje polimeryzacyjne – monomery tych klejów łączą się podczas utwardzania w cząsteczki polimerów, np. cyjanoakrylowe, metakrylany.

Kleje anaerobowe to grupa klejów polimeryzacyjnych, które utwardzają się w momencie odcięcia dopływu tlenu i kontaktu z metalem. Stosowane są do uszczelnienia gwintów.

Kleje cyjanoakrylowe stosuje się do klejenia małych powierzchni, takich jak gumy, metale, tworzywa sztuczne. Są to kleje jednoskładnikowe, użyteczne w zakresie temperatur od -30 do 100°C.

Kleje poliaddycyjne – utwardzanie tych klejów przebiega bez wydzielania się produktów małocząsteczkowych.

Do klejów poliaddycyjnych zaliczamy żywice epoksydowe i poliuretanowe. Polimeryzacja klejów następuje wskutek połączenia żywicy i utwardzacza. Istnieją również kleje, w których żywica i utwardzacz są zmieszane przez producenta.

Na ogół najwyższą wytrzymałość wykazują połączenia klejowe w zakresie czystego ścinania oraz czystego odrywania. Obciążenia oddzierające oraz obciążenia zginające w przypadku połączeń doczołowych znacznie obniżają wytrzymałość połączeń. W związku z tym połączenia klejowe tak się konstruuje, aby przenosiły w największym stopniu obciążenia ścinające i odrywające, w najmniejszym – oddzierające i zginające. Dąży się również do tego, aby naprężenia w skleinie klejowej były możliwie najmniejsze, co osiąga się w pewnych granicach, przy określonym stanie obciążeń połączenia, drogą powiększenia powierzchni klejonych.

Właściwości połączeń klejowych zależą od bardzo wielu czynników, np. rodzaju kleju, rozwiązania konstrukcyjnego połączenia, sposobu przygotowania powierzchni, warunków utwardzania, zależą również od rodzaju i zawartości napełniacza proszkowego.

Na proces klejenia mają wpływ przede wszystkim temperatura, czas i nacisk. Temperatura klejenia zależy przede wszystkim od temperatury polimeryzacji lub topnienia użytego kleju albo mięknienia materiałów łączonych. Czas klejenia jest zależny od temperatury klejenia. Nacisk powinien zapewnić dokładne przyleganie do siebie części łączonych oraz optymalną grubość skleiny. Powlekanie klejem odpowiednio przygotowanej powierzchni odbywa się za pomocą ręcznych narzędzi lub za pomocą maszyn – powlekarek.

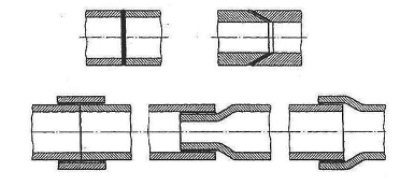

Rys. 7. Połączenie klejone rurowe [1]

Kleje przemysłowe

Różnorodność wymagań stawianych klejom oraz rodzajów klejonych elementów sprawiają, że konieczne się staje posiadanie szerokiej wiedzy w zakresie technologii zastosowań różnorodnych modyfikacji klejów.

Kleje na bazie żywic epoksydowych (EP) zalecane są do wykonywania połączeń o wysokiej wytrzymałości w branży rzemieślniczej, przemysłowej i motoryzacyjnej. Wytrzymałość klejów można dodatkowo zwiększyć przez podgrzanie, w wyniku czego kleje wykazują odporność na temperatury od -30 do 120°C. Jednoskładnikowe kleje na bazie żywic epoksydowych to kleje termoutwardzalne, stosowane głównie w przypadku potrzeby uzyskania wysokiej wytrzymałości. Jednoskładnikowe kleje na bazie żywic epoksydowych cechuje długa trwałość połączona z dobrą odpornością na wysokie temperatury.

Dwuskładnikowe kleje na bazie żywic epoksydowych to kleje utwardzane na zimno lub w średniej temperaturze. Podgrzewanie może skrócić czas utwardzenia. Ciepło zwiększa gęstość połączenia, dzięki czemu wytrzymałość końcowa zostaje osiągnięta wcześniej. Proporcje mieszanki określone są przez producenta i należy ich przestrzegać. Regulowany czas utwardzania, a tym samym stale dopasowane reaktywności kleju, sprawiają, że dwuskładnikowe kleje na bazie żywic epoksydowych to dobre rozwiązanie w przypadku łączenia metali w przemyśle motoryzacyjnym i lotniczym. Przykładowe produkty (kleje) na bazie żywic epoksydowych dwuskładnikowych to: Araldite, Epocast, Epibond. Poliuretanowe kleje konstrukcyjne na bazie poliuretanów oferowane są w formie jedno- lub dwuskładnikowej.

Kleje poliuretanowe podczas utwardzania tworzą elastomery, przy czym stopień połączenia może być określony różnymi związkami chemicznymi, składającymi się na systemy klejowe. Dostępne są systemy zarówno jedno-, jak i dwuskładnikowe, od klejów elastycznych do klejów o wysokiej sztywności do wszelkich rodzajów zastosowań.

Klej poliuretanowy jednoskładnikowy do szyb jest to klej składający się z prepolimerów izocyjanianowych, które się utwardzają pod wpływem wilgoci. Reakcja przebiega w temperaturze 5-40°C, przy czym niezbędna jest wilgotność względna powietrza 40-70%. Po utwardzeniu spoina klejona jest gumowa – elastyczna. Kleje te stanowią idealne rozwiązanie do klejenia materiałów o różnej rozszerzalności w zależności od obciążenia i temperatury, dlatego stosowane są do klejenia szyb w przemyśle motoryzacyjnym. Klej Betaseal jest bardzo często stosowany do naprawy przeszkleń.

Dwuskładnikowe kleje poliuretanowe – w zależności od proporcji składników warstwa kleju po utwardzeniu może być twardo-ciągliwa do gumowo-elastycznej. Dwuskładnikowe kleje PUR nadają się do powierzchniowego klejenia karoserii samochodów, elementów elewacji oraz wykorzystywane są przy budowie statków.

Kleje metakrylowe (MMA) są klejami reakcyjnymi na bazie estru kwasu metakrylowego. Dzięki szybkoutwardzalnym klejom MMA można uzyskać odporność na ścinanie ponad 30 MPa. W niektórych przypadkach już po 5 minutach uzyskać można wytrzymałości funkcjonalne wynoszące 5 MPa.

Dwuskładnikowe kleje metakrylowe są najczęściej sprzedawane w formie dwukomorowych kartuszy ze statyczną dyszą mieszającą, co pozwala na łatwą i szybką aplikację. Zastosowanie tych klejów to m.in. przemysł budowy i pojazdów szynowych.

Kleje polikondensacyjne to żywice fenolowe, zależnie od składu twardnieją w temperaturze od 140 do 200°C. Proces utwardzania żywic fenolowych wymaga temperatury powyżej 100°C. Żywice fenolowe charakteryzują się dużą stabilnością przyczepności złącza klejonego oraz dobrymi właściwościami mechanicznymi. Wykazują dobrą odporność termiczną do ok. 250°C. Mogą być stosowane w sytuacjach, w których występują wysokie obciążenia termiczne warstwy kleju, a jednocześnie priorytetem jest bezpieczeństwo.

Kleje cyjanoakrylowe są klejami jednoskładnikowymi na bazie cyjanoakrylu.

W temperaturze pokojowej cyjanoakryl twardnieje w ciągu kilku sekund. Klej sekundowy do klejenia tworzyw sztucznych, gum i metali.

Kleje utwardzane UV to jednoskładnikowe kleje twardniejące dzięki polimeryzacji rodnikowej. Zasada tego procesu to naświetlanie promieniami UV Utwardzenie następuje w ciągu kilku sekund. Zaletą techniki utwardzania promieniami UV jest możliwość wyboru dowolnego momentu utwardzania oraz krótki czas utwardzania.

Kleje anaerobowe są klejami jednoskładnikowymi. Reakcja utwardzania możliwa jest wyłącznie po odcięciu dostępu tlenu (reakcja anaerobowa). Proces utwardzania rozpoczyna się w momencie, gdy dopływ powietrza zostaje odcięty od anaerobowego kleju nałożonego w wąskiej spoinie w metalu. Kleje anaerobowe są stosowane do zabezpieczania połączeń śrubowych. Kleje i uszczelniacze silikonowe zasadniczo się dzielą na: kleje silikonowe wiążące w temperaturze pokojowej (RTV) oraz wiążące na gorąco (HTV).

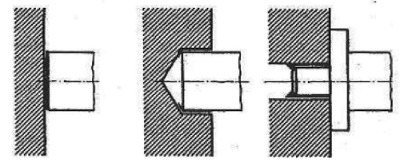

Rys. 8. Połączenie okrągłych prętów [1]

Proces klejenia

W przypadku klejów jednoskładnikowych nie są potrzebne żadne czynności dodatkowe przed klejeniem z wyjątkiem wymieszania. Przygotowanie kleju jest konieczne w przypadku klejów wieloskładnikowych i tu najważniejsze jest przestrzeganie ilościowego stosunku mieszania poszczególnych składników. Żywotność masy klejowej jest to czas od chwili zmieszania żywicy z utwardzaczem do chwili osiągnięcia lepkości uniemożliwiającej naniesienie na powierzchnię. Reakcja zachodząca między żywicą a utwardzaczem jest najczęściej egzotermiczna i przy dużej ilości zmieszanych składników klej może się nagrzać do tego stopnia, że ulegnie zestaleniu przed jego wykorzystaniem. Może nawet dojść również do zapalenia się kleju. Przygotowanie kleju wieloskładnikowego następuje przez mieszanie ręczne lub w mieszalnikach mechanicznych. Wiąże się to z ręcznym lub zmechanizowanym nanoszeniem kleju.

Najczęściej kleje nanosi się na obydwie powierzchnie łączone. Dla klejów rozpuszczalnikowych bardzo ważne jest przestrzeganie tzw. czasu otwartego (czas schnięcia otwartego) – jest to czas niezbędny do odparowania rozpuszczalnika z kleju, kiedy powłoka klejowa osiąga optymalną przyczepność (dotykający palec nie może się kleić).

Utwardzenie kleju można przeprowadzać na zimno w temperaturze pokojowej oraz na gorąco w temperaturze podwyższonej. Istnieje zależność temperatury od czasu utwardzania: wyższa temperatura – krótszy czas, lepsze właściwości połączenia. Na utwardzanie mają wpływ: temperatura, czas i nacisk. Utwardzanie przeprowadza się w suszarce, piecu lub autoklawie, w którym równocześnie wywierany jest docisk.

Wszystkich parametrów należy bezwzględnie przestrzegać i zachowywać je w wielkościach podanych przez producenta kleju. Od zachowania tych parametrów zależy w dużej mierze wytrzymałość połączenia klejonego.

Po procesie utwardzania kleju następuje czynność kondycjonowania. Po zakończonym procesie utwardzania połączenia klejone pozostawia się na pewien czas w warunkach otoczenia w celu wyrównania w spoinie naprężeń wewnętrznych i m.in. osiągnięcia odpowiedniej wilgotności sklejanego materiału. W czasie kondycjonowania spoina osiąga pełną wytrzymałość.

Kontrola połączeń klejonych

Połączenia klejone można badać metodami nieniszczącymi i niszczącymi. Do nieniszczących metod badania należą: ocena wzrokowa, wysokonapięciowa, ultradźwiękowa, rentgenowska, podciśnieniowa, określenie wodo- i gazoszczelności. Powyższe metody można zastosować na gotowych wyrobach. Równolegle z wykonywanym wyrobem należy wykonać próbki, które się poddaje ocenie zgodnie z istniejącymi normami. Są trzy podstawowe normy określające jakość klejów i połączeń klejonych:

- określenie wytrzymałości na ścinanie przez rozciąganie wg PN-69/C-89300,

- określenie wytrzymałości klejów na oddzieranie wg PN-69/C-89302,

- określenie wytrzymałości na odrywanie wg PN-65/C-89301.

Połączenia klejone powinny być tak projektowane, by naprężenia w nich występujące miały charakter przede wszystkim ścinający lub odrywający. Połączenia wrażliwe są na działanie naprężeń złożonych, np. odrywająco-oddzierających. Najkorzystniejszym przykładem jest połączenie rura z rurą, gdzie przy rozciąganiu, ściskaniu i skręcaniu zawsze występują naprężenia ścinające. Ważna jest wielkość powierzchni łączonych, która powinna być możliwie duża. Ma to miejsce w połączeniach zakładkowych, w których wytrzymałość połączenia związana jest z długością zakładki. Zależność ta jest zależnością liniową tylko do pewnej wartości jej długości. Długość zakładki określa wzór:

L = mσ0,2

gdzie: m – współczynnik zależny od rodzaju połączenia i sił obciążających,

σ0,2 – umowna granica plastyczności.

Analiza literatury [5-7] wskazuje, że na wytrzymałość połączeń klejonych mają wpływ: długość zakładki, grubość klejonych elementów, grubość spoiny klejonej, wielkość wypływki, zeskosowanie końców nakładki, sztywność kleju w stanie utwardzonym, sztywność materiałów łączonych. Graficznie zależność długości zakładki od wytrzymałości przedstawiono na rys. 4.

Przykłady rozwiązań konstrukcyjnych połączeń klejonych przedstawiają rys. 5-8.

mgr inż. Paweł Rajczyk

dr. hab., prof. PCz Marlena Rajczyk Politechnika Częstochowska

Literatura

- A. Korzeniowski, Towaroznawstwo artykułów przemysłowych, skrypt PP, Poznań 2006.

- J. Kuczmaszewski, Podstawy konstrukcyjne i technologiczne oceny wytrzymałości adhezyjnych połączeń metali, Wydawnictwa Uczelniane Politechniki Lubelskiej, Lublin 1995.

- R. Sikora, Technologiczne aspekty kierowania jakością klejenia. Nowe technologie i zastosowanie żywic epoksydowych i poliestrowych, KNT, Lublin, 1979.

- J. Czaplicki i in., Klejenie tworzyw konstrukcyjnych, WKŁ, Warszawa 1987.

- Instrukcja do ćwiczeń laboratoryjnych, Badanie skuteczności połączeń adhezyjnych, Instytut Maszyn i Urządzeń Energetycznych, Politechnika Śląska, Gliwice 2016.

- M. Rajczyk, T. Kwiatkowski, Kleje konstrukcyjne, Budownictwo 22, Politechnika Częstochowska, Częstochowa 2016.

- J. Domińczuk, Wpływ wybranych czynników konstrukcyjnych i technologicznych na wytrzymałość połączeń klejonych, „Postęp Nauki i Techniki” nr 10/2011.

- PN-69/C-89300.

- PN-69/C-89302.

- PN-65/C-89301.