Pomimo problemów – spowodowanych m.in. zmianami w projekcie uwzględniającymi aspekty wykonawcze oraz znacznym obniżeniem poziomu wody – wybudowano nowoczesny i najdłuższy w Turcji most podwieszony.

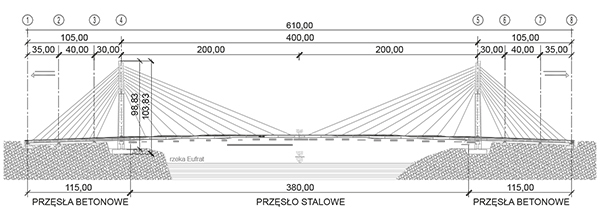

Most Nissibi jest zlokalizowany w południowo-wschodniej Turcji w ciągu drogi Adyaman-Kahta-Siverek-Diyabakr. Wybór konstrukcji oraz metody budowy mostu wynikały z charakteru przekraczanej przeszkody, którą stanowił zbiornik zalewowy zapory Ataturka na rzece Eufrat. Głębokość akwenu w miejscu przeprawy wynosiła ok. 90 m. Zaprojektowano most podwieszony 7-przęsłowy o rozpiętości głównego przęsła 400 m i całkowitej długości 610 m (rys. 1). Środkowa część przęsła głównego długości 380 m jest wykonana w postaci stalowego przekroju skrzynkowego (rys. 2), a pozostała część i skrajne przęsła jako betonowy przekrój skrzynkowy. Szczegółowy opis konstrukcji przedstawiono w [1]. Inwestorem była generalna dyrekcja dróg (Karayollar Genel Mudurugu), projektantem – biura Yuksel Proje i Ponting, a wykonawcą – firma Gulsan A.Ş.

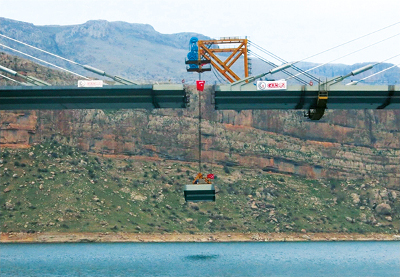

Fot. 1 Typowy stalowy segment przęsła głównego w czasie podnoszenia

Opis budowy

Podpory mostu posadowiono bezpośrednio na skalistym podłożu. Pylony wykonano z wykorzystaniem rusztowań samowznoszących. Ze względu na pochylenie ramion pylonu, aby uniknąć ich zarysowania, zamontowano stalowe rurowe rozpory na trzech poziomach do czasu połączenia ramion. Rozpory były wyposażone w siłowniki hydrauliczne. W przypadku trzeciego najwyższego poziomu rozpór wykorzystano siłowniki do wprowadzenia dodatkowej siły przewidzianej w projekcie.

Skrajne betonowe przęsła i fragmenty przęsła głównego o długości 10 m wzniesiono tradycyjnie metodą przęsło po przęśle z wykorzystaniem rusztowań stacjonarnych. Z powodu dużego ciężaru własnego (przekrój poprzeczny jest masywniejszy od standardowego przekroju skrzynkowego) zastosowano tymczasowe podparcie najdłuższych przęseł (Lt = 40,00 m) do czasu zainstalowania w nich odciągów, które zmniejszały wytężenie w przekrojach.

Stalowa część przęsła głównego została zbudowana z wykorzystaniem jednostronnych wsporników. Konstrukcję stalową podzielono na 26 segmentów (rys. 1):

– nr 1 i 26 długości 0,60 m, łączących część stalową i betonową głównego przęsła;

– nr 2 i 25 długości 3,50 m;

– nr 3-12 i 15-24 – typowe segmenty długości 18 m i masie 240 t;

– nr 13 i 14 długości 5,9 m, będące elementami zwierającymi wsporniki.

Krótkie segmenty początkowe (nr 1, 2, 25 i 26) wykonano w całości w wytwórni konstrukcji stalowych w Osmanii i przetransportowano na budowę.

Rys. 1 Schemat mostu

Rys. 2 Przekrój poprzeczny części stalowej przęsła głównego

Typowe segmenty oraz segmenty zwornika wykonano częściowo w wytwórni w postaci paneli o wymiarach umożliwiających ich transport na budowę, a następnie scalono na placu montażowym zlokalizowanym na budowie na wschodnim brzegu rzeki.

Po wykonaniu gotowego segmentu, wraz z powłoką malarską, opuszczano go na barkę z wykorzystaniem suwnicy umieszczonej na wspornikowych belkach, a następnie transportowano w pobliże końca istniejącego wspornika.

Po podniesieniu segmentu z wykorzystaniem specjalnych żurawi o łącznej masie 80 t (fot. 1) i dwóch 220-tonowych siłowników hydraulicznych następowało jego precyzyjne ustawienie w planie i wysokościowo przy użyciu dodatkowych siłowników sytuowanych przy uchwytach trzymających. Po zastabilizowaniu segmentu wykonywano spoiny łączące, każda o długości wynoszącej blisko 700 m. Zazwyczaj roboty te trwały blisko 10 dni. Zakończenie spawania pozwalało na „odpuszczenie” siłowników utrzymujących segment i rozpoczęcie montażu podwieszenia. Jednocześnie instalowano dwa cięgna prawe i lewe, przy czym najpierw parę cięgien odciągowych, a następnie parę cięgien głównych.

Fot. 2 Przedłużone belki podsuwnicowe podwieszone do pomostu

Fot. 3 Podnoszenie ostatniego segmentu przęsła głównego

Realizacja cyklu montażu wspornikowego zajmowała średnio 15 dni, przy czym ze względu na ukształtowanie terenu początkowe segmenty nr 2-4 i 23-25 podnoszono z lądu; na placu montażowym możliwe było jednoczesne wykonywanie czterech segmentów.

Na początku sierpnia 2014 r. opuszczanie segmentów na barkę zostało uniemożliwione z powodu zbyt niskiego stanu wody w zalewie. Długotrwały brak opadów spowodował znaczne obniżanie poziomu wody, wynoszące ok. 1 m na miesiąc. Prognozy pogody nie wskazywały na możliwość szybkiego poprawienia sytuacji. Ze względu na bliskość fundamentów słupów podtrzymujących belki podsuwnicowe nie można było znacząco pogłębić rzeki w miejscu stacjonowania barki. Nie było też możliwe wykonanie dodatkowych słupów podpierających przedłużenie belek, gdyż kilkanaście metrów od brzegu występował pionowy uskok w dnie. Ostatecznie zdecydowano się na przedłużenie belek o ok. 18 m i podwieszenie ich końców do istniejącego wspornika przęsła głównego. Ze względu na spodziewane duże ugięcia przedłużonych belek podczas najazdu suwnicy z segmentem wieszaki wyposażono w siłowniki umożliwiające bieżącą regulację położenia belek podczas najazdu suwnicy. Końce belek zostały stężone za pomocą kratownicowej poprzecznicy przejmującej składową poziomą siły wieszaków; musiały być one pochylone, gdyż rozstaw belek był większy niż szerokość wspornika, do którego były mocowane wieszaki (fot. 2).

Tabl. Pomierzone i obliczone częstotliwości drgań

|

Numer formy |

Częstotliwość drgań [Hz] |

|

|

drgań |

z badań z obliczeń |

|

|

1 |

0,303 |

0,263 |

|

2 |

0,394 |

0,389 |

|

3 |

0,552 |

0,395 |

|

4 |

0,619 |

0,401 |

|

5 |

0,673 |

0,419 |

Zaprojektowanie oraz zrealizowanie przedłużenia belek podsuwnicowych pozwoliło na wznowienie opuszczania segmentów na barkę po ponad dwóch miesiącach od ostatniej tego rodzaju operacji. Dalszy montaż segmentów przebiegał bez zakłóceń. Pod koniec grudnia 2014 r. nastąpiło podniesienie ostatniego segmentu (fot. 3) i zwarcie konstrukcji. Kolejnym etapem prac była ostateczna regulacja naciągu cięgien do uzyskania projektowej niwelety w przęśle głównym. Wiosną 2015 r. na całej długości pomostu zarówno w części betonowej, jak i stalowej wykonano wielowarstwową izolację typu Eliminator firmy Styrling Lloyd i dwie warstwy nawierzchni bitumicznej o łącznej grubości 70 mm (fot. 4).

Fot. 4 Układanie nawierzchni jezdni na pomoście pokrytym izolacją

Fot. 5 Statyczne obciążenia próbne

Obciążenia próbne

Obciążenia próbne przeprowadzono 16-19 maja 2015 r. przy słonecznej pogodzie i temperaturze ok. 30oC. Badania obejmowały statyczne i dynamiczne schematy obciążeń przęseł. Obciążenia statyczne zrealizowano w pięciu ustawieniach z wykorzystaniem dwóch załadowanych ciężarówek – każda o łącznej masie 40 t (fot. 5). Podczas tych obciążeń wykonywano pomiary ugięć i wychyleń wybranych punktów pomostu i pylonu. Największe pomierzone ugięcie przęsła głównego wyniosło 66 mm, gdy pojazdy były ustawione w połowie rozpiętości tego przęsła. Ugięcie podane w projekcie mostu wynosiło 67,3 mm. W przypadku wychyleń poziomych wierzchołków pylonów pomierzono w tym samym schemacie obciążenia największą jego wartość wynoszącą 7,6 mm w kierunku środka mostu; wartość obliczeniową tego wychylenia określono na 7,7 mm. W przypadku niesymetrycznego obciążenia, mającego wywołać jak największe skręcenie dźwigara głównego (fot. 5), pomierzony kąt skręcenia pomostu w połowie rozpiętości przęsła głównego wynosił 0,020o, przy wartości obliczeniowej 0,058o.

Ocenę dynamicznego zachowania się konstrukcji przeprowadzono podczas 15 różnorodnych przejazdów jednej bądź dwóch ciężarówek, a w szczególności przejazdów przez sztuczny próg (fot. 6) lub z gwałtownym hamowaniem, z różnymi prędkościami itp. Do pomiarów użyto 13 czujników akcelerometrycznych (fot. 6). Przeprowadzono także pomiary w dłuższym okresie bez specjalnego wymuszania drgań. Do analizy wyników pomiarów wykorzystano metodę EFDD (Enhanced Frequency Domain Decomposition). Częstotliwości drgań wyznaczonych podczas pomiarów podano w tablicy. Pomierzone i obliczone projektowe częstotliwości mają wartości zbliżone. Pomierzone wartości przyspieszeń pomostu, pylonów i cięgien miały wartości akceptowalne.

Fot. 6 Dynamiczne obciążenia próbne

Fot. 7 Uroczyste otwarcie mostu [3]

Otwarcie mostu

W celu umożliwienia włączenia mostu do istniejącego układu dróg wymagane było wybudowanie odcinka drogi dojazdowej od strony zachodniej o długości ponad 2 km. Zintensyfikowane prace budowlane prowadzone przez całą dobę umożliwiły ukończenie drogi dojazdowej na kilka dni przed otwarciem mostu, które nastąpiło 21 maja 2015 r. (fot. 7).

System monitoringu

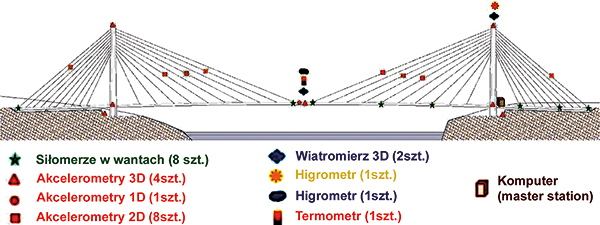

Most został wyposażony w system monitoringu do bieżącej kontroli wybranych parametrów mostu w czasie normalnej jego eksploatacji i wydarzeń ekstremalnych, a szczególnie podczas trzęsienia ziemi. W tym celu zamontowano akcelerometry m.in. na fundamentach pylonów (rys. 3).

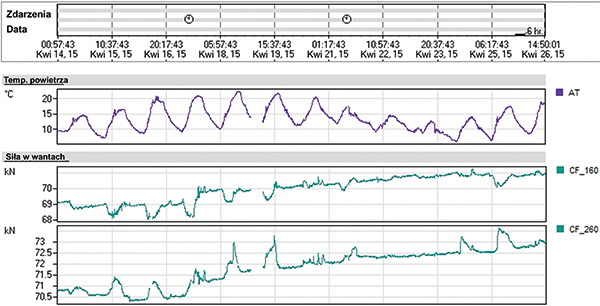

Na rys. 4 przedstawiono przykładowe wyniki pomiarów temperatury oraz sił naciągu wybranych cięgien. Na wykresie, oprócz zmiany wartości siły wynikającej z dziennej zmiany temperatury i nasłonecznienia przęsła, widać zwiększenie siły naciągu spowodowane obciążeniem od układanych warstw nawierzchni bitumicznej na jezdni. System monitoringu skalibrowano w czasie podczas obciążeń próbnych.

Rys. 3 Schemat systemu monitoringu mostu

Rys. 4 Przykładowe wyniki pomiarów z systemu monitoringu

Podsumowanie

Budowa mostu trwała trzy i pół roku, czyli prawie rok dłużej niż wstępnie planowano. Przedłużenie ostatecznego terminu oddania mostu do użytkowania spowodowane było wieloma czynnikami: technicznymi – zmianami w projekcie uwzględniającymi aspekty wykonawcze; naturalnymi – wysokie temperatury, wyjątkowo niski poziom wody; finansowymi. Pomimo zaistniałych problemów wybudowano nowoczesny i najdłuższy w Turcji most podwieszony.

Budowa mostu i modernizacja trasy Adyaman-Kahta-Siverek nie wynikała z wyczerpania się jej przepustowości, lecz miała na celu ożywienie gospodarcze tego terenu.

Janusz Tadla pełnił funkcję głównego inżyniera ds. kontroli budowy mostu (Köprü Yap?m Kontrol Baş Mühendisi), a Arif Erdiş – dyrektora kontraktu (Proje Müdürü).

mgr inż. Janusz Tadla

Freyssinet Polska Sp. z o.o., EMAY A.Ş.

mgr inż. Arif Erdiş

Gülsan A.Ş., Turcja

Zdjęcia autorów

Uwaga: Artykuł ukazał się w numerze 9/2016 miesięcznika „Inżynieria i Budownictwo”.

Piśmiennictwo i wykorzystane materiały

1. J. Tadla, A. Erdiş, Budowa mostu podwieszonego Nissibi w Turcji, „Inżynieria i Budownictwo” nr 8/2014.

2. A. Bayraktar, T. Türker, J. Tadla, A. Kurşun, A. Erdiş, Ambient Vibration and Dynamic Loading Tests of Nissibi Cable-Stayed Bridge, Istanbul Bridge Conference 2016, Turcja.

3. www.trthaber.com – strona internetowa wiadomości tureckiej telewizji publicznej.