O sukcesie betonu, bo tak należy określić dominację tego materiału w budowie mostów, przesądziły przede wszystkim przesłanki ekonomiczne.

Mosty ramowe

Przęseł betonowych połączonych węzłami sztywnymi z podporami autorzy nie zaliczają do grupy mostów ramowych. Właściwe do tych konstrukcji będzie określenie mosty integralne. Są zbyt proste, banalne, by tylko z racji schematu statycznego były mostami ramowymi. Przykładem mostu ramowego będzie rama kozłowa wiaduktu nad drogą S19 (fot. 1). Konstrukcje tego typu z betonu zbrojonego lub sprężone mają zastosowanie do przęseł rozpiętości 20-40 m, można uzyskać też rozpiętość 50 m.

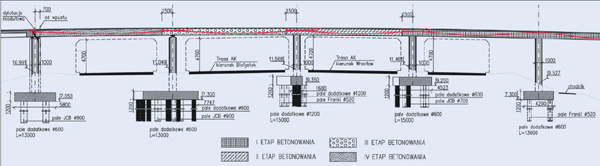

Wysokość konstrukcyjna nad podporą wyniesie od 1/23 do 1/28 rozpiętości, w przęśle wystarczy dać od 1/33 do 1/38. Stosunek rozpiętości przęseł skrajnych do przęseł środkowych wynosi zazwyczaj 0,6. Zmienność grubości płyty pomostu występuje na odcinku od 0,15 do 0,20 rozpiętości przęsła środkowego. Pochylenie podpór kozłowych wynosi około 45°, zalecany jest przekrój prostokątny o grubości od 0,6do 0,8wysokości podporowej.

Podpory kozłowe połączone są przegubem żelbetowym z fundamentami.

Fot. 1 Widok ogólny wiaduktu WD-2 (S19) (fot. Lech Krupiński)

Można przyjąć [3] następujące ilości stali na metr betonu: w pomoście 70-80 kg stali zbrojeniowej, w podporach kozłowych od 120 do 150 kg stali zbrojeniowej oraz od 30 do 40 kg stali sprężającej w pomoście. Ramy kozłowe są nieco droższe od standardowych mostów betonowych, ale właściwie kształtowane będą dobrą wizytówką projektanta, wykonawcy i regionu.

Wiadukt WD-2 nad odcinkiem Stobierna-Rzeszów drogi S19 jest ramą kozłową o rozpiętości 38,5 m i długościach odcinków pomostu 15 m + 25,5 m + 15 m. Obiekt posadowiono na prefabrykowanych palach wbijanych. Szerokość całkowita ustroju płytowego z obustronnymi wspornikami wynosi 8,95 m. Wysokość konstrukcji w miejscu połączenia podpory kozłowej z ustrojem wynosi 1,10m, wysokość ustroju w przęśle wynosi 0,80 m. Przekracza drogę klasy S, w przyszłości dwujezdniową.

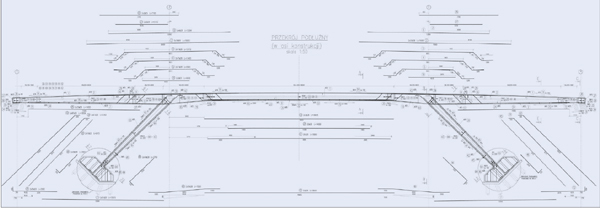

Rys. 1 Przekrój podłużny, zbrojenie ramy kozłowej obiektu WD-2 [7]

Mosty łukowe

Betonowe mosty łukowe to powrót do źródeł, imitacja mostów kamiennych. Sztuczny kamień – beton – miał być równie trwały jak naturalny, a nie jest. Dodatki, zbrojenie i sprężenie umożliwiły pokonanie rozciągania, skurczu, pełzania i wpływów temperatury. Współcześnie mosty łukowe są budowane z betonu zbrojonego. Zbyt drogie do rozpiętości 50 m mogą być zbędną ozdobą lub wyborem racjonalnym, funkcjonalnym i koniecznym. Racjonalne są proponowane łukowe przejścia dla zwierząt nad autostradą A18, na odcinkach, gdzie oś autostrady prowadzona jest w łuku poziomym. Lokalizacja podpory w pasie dzielącym ogranicza widoczność, stanowi zagrożenie bezpiecznego ruchu pojazdów (rozwiązanie niedopuszczalne). Znacząca – ponad 45 m – rozpiętość do pokonania jednym przęsłem oraz rodzaj obciążenia (stałe i duże) wreszcie funkcja obiektu czynią optymalnym wybór obiektu łukowego. Budowa nad czynnymi jezdniami autostrady skłania do prefabrykacji elementów łuku. Przejścia wykonane z belek prefabrykowanych typu „Jaś” (nie na cześć znanego profesora, ale z racji narodzin odpowiednio wnuka i syna dwóch projektantów) są obiektami jednoprzęsłowymi przekraczającymi obie jezdnie autostrady z pasem rozdziału i rowami systemu odwodnienia drogowego. Obiekty są zaprojektowane dla docelowego przekroju autostrady z trzema pasami ruchu i pasem awaryjnego postoju dla obydwu jezdni.

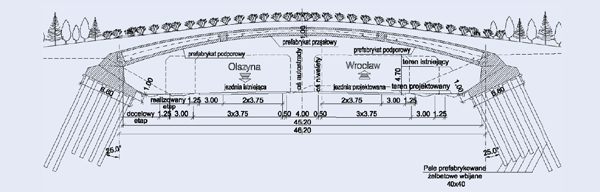

Rys. 2 Przekrój podłużny [7]

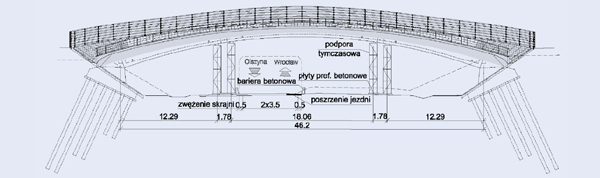

Do scalenia konstrukcji na placu budowy wykorzystane zostanie podparcie na dwóch pośrednich podporach montażowych, zlokalizowanych w taki sposób, aby zapewnić możliwość przejazdu pod budowaną konstrukcją przez cały okres budowy bez konieczności ograniczania skrajni pionowej (rys. 3).

Dla usprawnienia procesu budowy wszystkie obiekty mają takie same gabaryty poza szerokością, która dostosowana jest do wymagań środowiskowych. Łuk żelbetowy ma rozpiętość 45,2 m, wyniosłość łuku wynosi f/l = 1/11,6. Obiekt zaprojektowano jako żelbetowy złożony z prefabrykowanych elementów korytkowych o zmiennej wysokości od 0,80 m do 1,80 m, rozmieszczonych w rozstawie 2,40 m, zespolonych z monolityczną płytą współpracującą. Każdy segment łuku składa się z trzech elementów prefabrykowanych: dwóch podporowych i jednego przęsłowego.

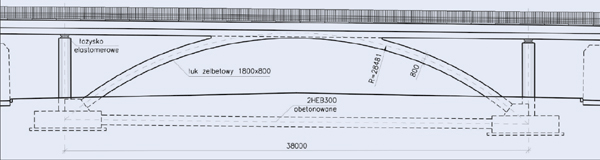

Trudno natomiast uznać za racjonalny wybór obiektu łukowego prowadzącego obwodnicę miasta Bełchatowa nad rondem. Ale… obiekty WA-4 i WA-6 pełnią również zamówione funkcje ozdobne. Mogłyby być wieloprzęsłowe, proste, belkowe i nieco tańsze. Są, jakie są. Pomalowane łuki żelbetowe o rozpiętości 38,00 m ze ściągiem.

Pomijamy tu często reklamowane konstrukcje prefabrykowane z łupin łukowych grubości 20-30 cm do budowy przejazdów i przejść o świetle od kilku do kilkunastu metrów.

Rys. 3 Podparcie montażowe [7]

Sposób budowy mostów betonowych o małej i średniej rozpiętości przęseł

Sposób budowy powinien być odpowiedni do warunków terenowych, gruntowych, przeszkody do pokonania itp. Współcześnie rozwijane są technologie opierające się na pracy cyklicznej i powtarzalnej (metoda przęsło po przęśle, nasuwanie), zaawansowanych systemach rusztowań i deskowań oraz prefabrykacji elementów przęseł.

Rys. 4 Obwodnica Bełchatowa, obiekt WA-4. Przęsło łukowe ze ściągiem [7]

Budowa w deskowaniu na rusztowaniach

Ten sposób budowy jest odpowiedni do wznoszenia mostów żelbetowych, płytowych oraz mostów z dźwigarami masywnymi. Deskowania i rusztowania są używane w tradycyjnej metodzie budowy mostów betonowych. Technologia ta charakteryzuje się możliwością niemal dowolnego kształtowania konstrukcji. Praktycznie niczym nieograniczona jest wielkość wznoszonych elementów, oczywiście przy umiejętnym podejściu do zjawiska skurczu betonu i opanowaniu problemów związanych z ciepłem hydratacji podczas jego wiązania. Otrzymujemy jednolitą konstrukcję – monolit, powszechnie kojarzoną z trwałością największą z możliwych.

Budowa obiektów w deskowaniach wiąże się jednak z wieloma niedogodnościami. Wszystkie prace wykonywane są na placu budowy, ich postęp niejednokrotnie uzależniony jest od warunków atmosferycznych. Podłoże pod rusztowania powinno być starannie przygotowane dla przeniesienia obciążeń i zagwarantowania wystarczającej sztywności. Wymagane jest zatrudnienie znacznej liczby wykwalifikowanych pracowników oraz zapewnienie im odpowiednich warunków socjalnych.

Fot. 2 Obwodnica Bełchatowa, wiadukt WA-4 (fot. Piotr Szaro)

Dzięki zastosowaniu nowoczesnych systemów szalunkowych prace związane z deskowaniem można wykonywać sprawniej, taniej i szybciej. Nietypowe formy są dostępne na zamówienie, jednak ich koszt jest znaczny. Wykonawcy dążą zatem do jak najprostszych kształtów, które można opisać typowymi, katalogowymi komponentami systemu. W efekcie potencjał, jaki daje monolityczna metoda budowy, zostaje w dużym stopniu osłabiony.

Technologia ta jest bardzo podatna na błędy, które mogą wystąpić zarówno po stronie projektowej, jak i wykonawczej. Zdarza się, że projektanci stosują niewystarczające zbrojenie przeciwskurczowe, szczególnie w stykach technologicznych. Zaniedbania wykonawców dotyczą głównie mieszanki betonowej i pielęgnacji po betonowaniu. Podczas wiązania betonu nagminnie pojawiają się rysy, wielokrotnie wręcz pęknięcia. Konieczne jest wtedy zastosowanie zabiegów naprawczych, szpachlowania, iniekcji itp., co zaprzecza idei monolitu. Pomimo nowoczesnych systemów szalunkowych wciąż problemem jest jakość faktury betonu, o „rakach” nie wspominając. Z chęci ograniczenia wydatków związanych z wynajmem rusztowań skraca się czas od betonowania do rozformowania, co skutkuje nadmiernymi trwałymi odkształceniami elementów konstrukcji. Należy mieć na uwadze, że przyrostu modułu sprężystości betonu nie można do końca utożsamiać z przyrostem wytrzymałości na ściskanie. Proces ten jest często dużo powolniejszy, a w dodatku mniej podatny na techniki przyspieszające. Zwyczajowo ustrój niosący jest deskowany i betonowany na całej swojej długości. Przy dłuższych obiektach byłoby to nieopłacalne. Można zastosować wtedy metodę „przęsło po przęśle” i ograniczyć tym samym liczbę potrzebnych kompletów rusztowań. Styki między etapami powinny być sprężone, co ogranicza zakres stosowania metody w zasadzie tylko do konstrukcji kablobetonowych. Przy odpowiedniej organizacji ruchu możliwe jest wznoszenie obiektów nad istniejącymi ciągami komunikacyjnymi. W ten sposób rozwiązano problem budowy estakady 6T nad Trasą AK w Warszawie.

Rys. 5 Estakada 6T nad Trasą AK w Warszawie. Wykonywanie w deskowaniu, na rusztowaniach nad czynnym ciągiem komunikacyjnym [7]

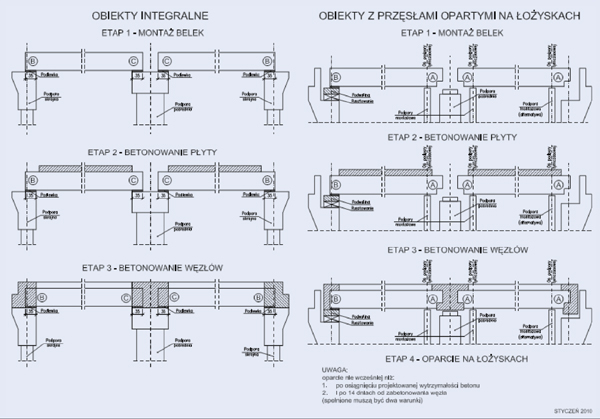

Budowa z belek prefabrykowanych

Prostota i pewność realizacji to główne zalety montażu przęseł z prefabrykatów. Technologia ta szczególnie przydatna jest do budowy obiektów nad istniejącymi drogami, liniami kolejowymi, rzekami, w trudnych warunkach gruntowych.

Rys. 6 Schemat wznoszenia obiektów z belek prefabrykowanych [6]

Budowa przęsło po przęśle

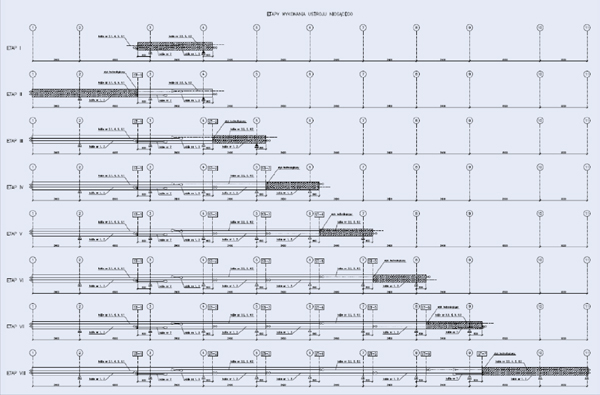

Jest to technologia właściwa do budowy długich obiektów kablobetonowych o zróżnicowanej rozpiętości przęseł lub o złożonej geometrii trasy drogowej.

Obiekt E1 (estakada drogowa) w ramach projektu obwodnicy Stargardu Szczecińskiego w ciągu drogi krajowej nr 10 (2007 r.) umożliwia przekroczenie doliny rzeki Ina. Projektowany obiekt to dziesięcioprzęsłowa ciągła estakada drogowa o rozpiętości 30 m + 45 m + 6x 34 m + 45 m + 30 m = 354 m, betonowa-sprężona, wykonywana metodą „przęsło po przęśle”. Ustrój dwudźwigarowy, szerokość ustroju dla jednej nitki 12,20m, wysokość dźwigarów: dla przęseł L = 45 m wysokość zmienna 1,70-2,50 m, dla przęseł L = 34 m wysokości stała 1,70 m. Sprężenie podłużne każdej belki stanowi grupa 11 kabli 22-15, ze stali sprężającej o wytrzymałości 1860 MPa. Kable mają trasę krzywoliniową, prowadzone są przez całą długość obiektu, łączone w miejscu przerw technologicznych przy założeniu, że około 50% kabli jest łączonych w styku technologicznym, pozostałe przechodzą wg zasady „na zakład”.

Rys. 7 Obiekt El w ciągu DK-10 (obwodnica Stargardu Szczecińskiego). Schemat etapów realizacji obiektu. Projekt wykonawczy obejmował technologię wykonania estakady [7]

Budowa metodą nasuwania (wypychania)

Metoda nasuwania to zaawansowana technologia wytwarzania długich obiektów belkowych o średniej rozpiętości przęseł 40-60 m. Wymagana jest stała wysokość konstrukcyjna przęseł i stała geometria trasy drogowej. Była zastosowana przy wznoszeniu przęseł rozpiętości 50-60 m mostu przez Wisłokę [7] na autostradzie A4 (Rzeszów).

Fot. 3 Obiekt El w ciągu DK-10 (obwodnica Stargardu Szczecińskiego). Styk technologiczny, widoczne wygięcie kabli przeprowadzanych wg zasady „na zakład”, ok. 50% kabli było łączonych w styku technologicznym (fot. Stanisław Wardzała)

Fot. 4 Obiekt E1 w ciągu DK-10 (obwodnica Stargardu Szczecińskiego), zrealizowana estakada (fot. Stanisław Wardzała)

Podsumowanie

O sukcesie betonu, bo tak należy określić dominację tego materiału w budowie mostów, przesądziły przede wszystkim przesłanki ekonomiczne. W omawianym zakresie rozpiętości przęseł zarówno pod względem kosztów budowy, jak i kosztów eksploatacji dobrze zaprojektowane i wykonane konstrukcje betonowe są bardziej atrakcyjne niż stalowe. Nowoczesne technologie budowy mostów betonowych ograniczają pracochłonność, poprawiają warunki pracy budowniczych. Barierą rozwoju mogą się okazać wymagania środowiskowe – niedostępność odpowiednich kruszyw i koszty utylizacji mostów betonowych.

mgr inż. Witold Doboszyński

mgr inż. Krzysztof Nagórko

Transprojekt Warszawa

Bibliografia

1. A. Madaj, W. Wołowicki, Podstawy projektowania budowli mostowych, Wydawnictwo Komunikacji i Łączności, Warszawa 2007.

2. F. Leonardt, Podstawy budowy mostów betonowych, Wydawnictwo Komunikacji i Łączności, Warszawa 1982.

3. J.-A. Calgaro, Projet et construction des ponts, Pressa de kecole nationale des ponts et chausses, 2000.

4. R. Holst, K.H. Holst, Brucken aus Stahlbeton und Spannheton, Entwurf, Konstruktion und Berechnung, Ernest &Sohn, 2014.

5. I. Siwowski, Budownictwo drogowe i kolejowe. Vademecum, Wydawnictwo Polskiej Izby Inżynierów Budownictwa, 2015.

6. P.R.M. „Mosty-Łódź” S.A., Prefabrykowane belki strunobetonowe typuT Łódź 2010.

7. Prace projektowe Pracowni Mostowej Transprojektu Warszawa.

8. CTT80 „Ponts a poutres prefabriques precontraintes par adherence: PRAD”. CERIB, FIB, CIMbeton.