W omawianym zakresie rozpiętości przęseł dobrze zaprojektowane i wykonane mosty betonowe pod względem kosztów budowy i eksploatacji są bardziej atrakcyjne niż mosty stalowe.

Beton jest powszechnie używany w budownictwie mostowym, szczególnie w obiektach o małej i średniej rozpiętości przęseł. W niniejszym artykule pomijamy przepusty. Obiektem mostowym będzie most, wiadukt, kładka, estakada o rozpiętości przęsła nie mniejszej niż 6 m. Polskie mosty to w 80-90% mosty betonowe. Na naszych drogach publicznych jest ok. 30 tys. betonowych obiektów mostowych.

O ile rozpiętość przęsła do 50 m odniesiona do mostu drogowego będzie rozpiętością średnią, o tyle w mostach kolejowych średnią będzie rozpiętość do 30 m. Mosty kolejowe były awangardą mostownictwa do lat 30. ubiegłego wieku. Wraz z masową produkcją samochodów i konieczną budową dróg samochodowych rozwijano sztukę wznoszenia mostów. Stosowanie nowych form, materiałów i technologii następowało za przyczyną budowy obiektów drogowych. Obserwowany od lat 80. powrót do idei rozwoju dróg żelaznych z pociągami wielkich prędkości to w mostownictwie kolejowym w Europie adaptacja konstrukcji i zaawansowanych metod budowy mostów drogowych do współczesnych wymagań kolejnictwa. Stan na PKP podano w pracy [5].

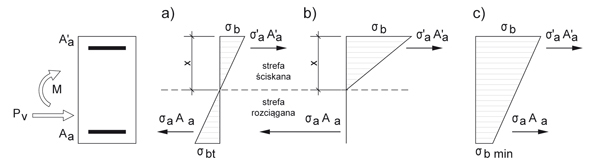

Problemy konstruowania zginanych elementów betonowych są powszechnie znane. Ogólnie mówiąc, wytrzymałość betonu na rozciąganie jest w przybliżeniu dziesięciokrotnie mniejsza od wytrzymałości na ściskanie.

W zginanych przekrojach niezbrojonych lub zbrojonych poniżej minimum naprężenia rozciągające w betonie nie mogą przekroczyć wartości dopuszczalnych. Beton w strefie ściskanej jest wykorzystany tylko w niewielkim stopniu, czyniąc konstrukcję nieekonomiczną. Elementy takie mogą być stosowane wyłącznie jako drugorzędne. Podstawowym sposobem efektywnego wzmocnienia strefy rozciąganej jest jej zbrojenie prętami stalowymi, czyli zastosowanie żelbetu. Żelbet w obecnej formie znany jest już od końca XIX w., choć pierwsze próby podejmowano znacznie wcześniej. Z założenia pomija się wytrzymałość betonu na rozciąganie. Nośność przekroju zapewnia stal w strefie rozciąganej i beton w strefie ściskanej. Właściwe dla wytężonego przekroju jest zarysowanie po stronie rozciąganej, co nie stanowi wady ani projektowej, ani wykonawczej.

Rys. 1 Zginane elementy betonowe: a) naprężenia normalne w przekroju betonowym, b) żelbetowym, c) sprężonym

Ważne jest, aby ze względu na ochronę zbrojenia przed korozją rozwarcie rysy nie przekroczyło wartości określonej przepisami lub normami. Przełomem w rozwoju konstrukcji z betonu było zastosowanie sprężania. Największe zasługi w tej dziedzinie ma genialny francuski inżynier Eugene Freyssinet. Konstrukcje sprężone z powodzeniem stosowane były w okresie międzywojennym ubiegłego wieku. Poprzez wprowadzenie ściskającej siły osiowej, czyli sprężenia, kontroluje się wielkość naprężeń rozciągających, eliminuje rysy. W odróżnieniu od wspomnianych przekrojów bez zbrojenia strefa ściskana jest wytężona w sposób optymalny.

Istnieją dwa sposoby realizacji sprężenia. W przypadku elementów prefabrykowanych najczęściej stosowany jest strunobeton. Cięgna sprężające, zazwyczaj proste liny, są naprężane przed betonowaniem i zwalniane po związaniu betonu. Dla konstrukcji monolitycznych odpowiedni jest natomiast kablobeton. Konstrukcja jest sprężana po związaniu betonu, najczęściej krzywoliniowymi wiązkami lin (kablami), kotwionymi przy użyciu systemowych zakotwień. Przy odpowiednio zaprojektowanej trasie kabli bardziej istotny niż siła osiowa jest moment zginający wzbudzony przez sprężenie, o znaku przeciwnym niż momenty spowodowane obciążeniem zewnętrznym.

Możemy to określić jako „odwrócenie grawitacji”.

Zastosowanie sprężenia pozwala na budowę obiektów o znacznych rozpiętościach, przy mniejszych nakładach materiałowych, niż miałoby to miejsce w przypadku konstrukcji żelbetowych.

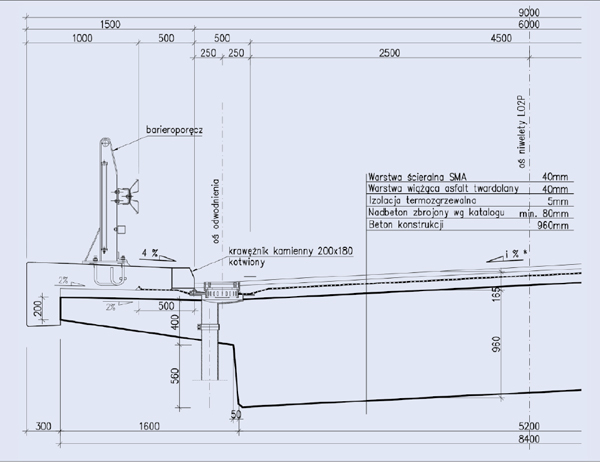

Rys. 2 Przykład remontu obiektu płytowego – estakada 33T w węźle Marywilska Trasy AK w Warszawie [7]

Beton określany jest jako sztuczny kamień. Stosowany był w czasach starożytnych, szczególnie na terenach Cesarstwa Rzymskiego. W wiekach średnich beton został całkowicie zapomniany. Odkryto go ponownie dopiero pod koniec XVIII w.

Obecnie beton jest podstawowym materiałem używanym w budownictwie. Jest chętnie stosowany z powodu wielu zalet: swoboda kształtowania, trwałość, odporność ogniowa, duża sztywność itd. Niezaprzeczalnie oprócz zalet występują też wady: duży ciężar, pracochłonność przy wykonaniu, trudności lub całkowity brak możliwości przebudowy, możliwe zarysowania, duża zmienność cech w czasie itd.

Elementy konstrukcji mostów betonowych

Zasadniczym elementem konstrukcji mostu jest betonowa płyta pomostu. Jako pierwsza przejmuje dynamiczne obciążenia kołami pojazdów. Według autorów powinna być dostatecznie masywna, w mostach drogowych mieć grubość co najmniej 25-30 cm. Istotne jest, aby w trakcie eksploatacji płyta pomostu podlegała wygięciu walcowemu. Należy unikać opierania płyty na poprzecznicach, nie dopuszczać do wytężeń o naprzemiennych znakach (zmęczeniowych) obniżających trwałość elementu. Innymi słowy należy projektować obiekty bez poprzecznic przęsłowych.

Odpowiedniej grubości płyta pomostu może być jedynym elementem konstrukcyjnym mostu betonowego płytowego do rozpiętości 23 m. Drzewo genealogiczne form przekroju poprzecznego wywodzących się z betonowej płyty podano w pracy [1]. Zazwyczaj płyta pomostu o minimalnej grubości jest połączona z belkami (dźwigarami), ramownicami, łukami. Współpracuje z elementami podłużnymi konstrukcji mostu.

Fot. 1 Wiadukt w Skierniewicach, pierwsza realizacja z belek T (fot. W. Doboszyński)

Mosty płytowe

Żelbetowe obiekty inżynierskie płytowe o przekroju poprzecznym zbliżonym do prostokąta są racjonalne do 15 m rozpiętości i wysokości konstrukcyjnej do 0,70 m. Powyżej 15 m do rozpiętości 20 m można stosować w przekroju poprzecznym wsporniki wpływające na zmniejszenie ciężaru własnego konstrukcji. Obiekty płytowe wymagają ok. 30% więcej betonu i stali niż podobne mosty belkowe.

Żelbetowe mosty płytowe były w Polsce chętnie budowane w latach 70. i 80. po wystąpieniu pierwszych oznak niepowodzenia prefabrykacji totalnej. Miały opinie trwałych, solidnych konstrukcji. Przewaga czy też zaleta tych konstrukcji w opinii opartej na doświadczeniu autorów polega również na możliwości wykonania po 30 latach eksploatacji skutecznego, niezbyt kosztownego remontu przywracającego pełne walory użytkowe na dalsze 30 lat.

Przepisy administracyjne wyeliminowały z obszaru polskiego mostownictwa, wcześnie chętnie stosowane, płyty z otworami. Niektórzy żałują, inni uważają, że nie ma czego żałować. Płyty z otworami wykazują w kierunku podłużnym tę samą nośność co płyty masywne, w kierunku poprzecznym zalecane jest stosowanie poprzecznic przęsłowych i podporowych. Celem i zaletą formowania otworów było zmniejszenie ciężaru konstrukcji od 25 do 30%, wadą – konieczność zapewnienia stabilnego położenia w trakcie betonowania elementów formujących. Elementy te w trakcie betonowania podlegają oddziaływaniu siły wyporu. Zintegrowane obiekty płytowe nad autostradą z otworami formowanymi rurami spiro 0 63 cm o rozpiętości przęseł 10,5 m + 21 m + 21 m + 10,5 m wybudowano na odcinku Konin -Września autostrady A2. Kablobetonowe mosty płytowe nie rozpowszechniły się w naszym kraju. Sądzimy, że powinny być promowane, zastępować żelbetowe mosty płytowe. Sprężenie powinno być wyłącznie podłużne, kablami 12T15 w rozstawie 25-35 cm kotwionymi na początku i końcu obiektu, wymaga 35-40 kg/m2 stali sprężającej i w zależności od szerokości 25-35 kg/m2 stali zbrojeniowej [3]. Należy to odnieść do 120-140 kg/m2 stali zbrojeniowej mostu żelbetowego. Ponadto cechuje je większa smukłość, mniejsze zużycie betonu.

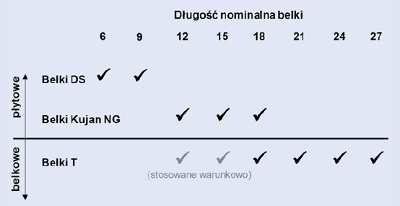

Rys. 3 Zakres stosowania belek typu Kujan NG/DS [7] i belek typu T [6]

Mosty belkowe

Mosty belkowe dominują w rozwiązaniach konstrukcyjnych z racji prostoty wykonania i minimalnych nakładów inwestycyjnych koniecznych do ich budowy. Przestrzeń między belkami jest wykorzystywana do lokalizacji urządzeń odwodnienia mostu.

Belkowe mosty żelbetowe wykonywane na miejscu w deskowaniu, rozwiązanie o minimalnych nakładach materiałowych, z rozstawem dźwigarów 3-4 m i rozpiętości przęseł 10-25 m są obecnie rzadko stosowane z powodu wymaganych znacznych nakładów na robociznę.

Rozwiązaniem tego problemu jest prefabrykacja belek i wykonywanie żelbetowej płyty pomostu na miejscu.

Rys. 4 Prosta prefabrykacja podłużna przęseł o rozpiętości 10-35 m. Rozwiązanie klasyczne (pont PRAD Francja) [8]

Mosty płytowe i belkowe z betonowymi elementami prefabrykowanymi

Prefabrykacja w polskim mostownictwie była szczególnie popularna w latach 60. i 70. ubiegłego wieku. Uważano, że tylko w ten sposób

można będzie skutecznie i szybko budować infrastrukturę komunikacyjną. Poglądom takim sprzyjały zarówno decyzje administracyjne, jak również potrzeby propagandy ówczesnej władzy. Promowano niesprawdzone systemy, jakość materiałów i wykonawstwa była bardzo niska. Brak pokory zemścił się jednak bardzo szybko. W wielu obiektach wystąpiły dość poważne usterki, część z nich przy pierwszej okazji została rozebrana. Niepowodzenia te spowodowały gwałtowny odwrót od prefabrykacji, niektórzy do dziś z niechęcią się odnoszą do tej technologii.

Jednakże nie wszystkie obiekty prefabrykowane zawiodły. Te bardziej materiałochłonne, z żelbetowymi elementami zespalającymi wykonanymi na mokro na budowie wykazały się odpowiednią trwałością. Na przełomie wieków powrócono do prefabrykacji. Dzięki zaangażowaniu projektantów, administracji drogowej oraz przedsiębiorstw zrealizowano pierwsze obiekty. Efekt okazał się na tyle interesujący, że ich śladem podążyli następni.

Współcześnie stosowane systemy prefabrykacji uwzględniają doświadczenia z lat ubiegłych. Charakteryzują się przede wszystkim znacznym udziałem betonu monolitycznego, zespalającego elementy i zapewniającego ich współpracę. W połączeniu z dobrą jakością materiałów, szczególnie betonu i izolacji, rozwiązania takie zapewniają trwałość i niezawodność. W zależności od warunków miejscowych obiekty z elementów prefabrykowanych są niejednokrotnie najbardziej korzystne ekonomicznie.

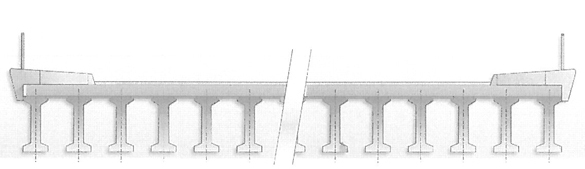

Rys. 5 Przekrój poprzeczny konstrukcji przęseł estakady E 500 na autostradzie Al [7]

W Polsce najpopularniejsze są dwa systemy prefabrykacji. Dla mostów płytowych są to belki typu Kujan NG/ DS [7], a dla mostów belkowych – belki typu T [6].

W przekroju poprzecznym prefabrykaty strunobetonowe DS mają kształt prostokątny, belki Kujan NG – kształt odwróconej litery T. Po ustawieniu belek wykonywany jest nadbeton, z przypadku prefabrykatów Kujan NG wypełniona jest też przestrzeń między środnikami belek (pachwina).

Belka typu T ma przekrój teowy z półką górną, przypomina literę T. Półka elementu, oprócz roli konstrukcyjnej, stanowi szalunek płyty zespalającej. Przy rozstawie prefabrykatów większym niż szerokość półki stosuje się elementy uzupełniające w postaci betonowych płytek deskowania traconego.

Dla układów swobodnie podpartych zakres stosowania niniejszych belek przedstawia rys. 3.

Obszar zastosowania oczywiście znacznie wykracza poza proste schematy swobodnie podparte. Dla ustrojów wieloprzęsłowych stosuje się uciąglenie nad podporami pośrednimi, często rezygnując z łożysk na rzecz sztywnego połączenia ze słupami. Często spotykane są układy nieregularne w planie, niekiedy ciekawe i twórcze zastosowania w ustrojach o nietypowych schematach statycznych. W zasadzie tylko inwencja projektanta jest tu ograniczeniem, katalog belek jest tylko bazą dla indywidualnych adaptacji.

Fot. 2 Konstrukcja estakady E 500 – surowy beton przed malowaniem (fot. archiwum Transprojekt Warszawa)

Mosty z dźwigarami masywnymi

Współczesne konstrukcje mostów betonowych wykonywanych na miejscu to w większości mosty kablobetonowe z masywnymi dźwigarami o znacznej sztywności skrętnej. Rekomendowane rozpiętości przęseł mieszczą się w przedziale 20-50 m. Zalecana, ekonomicznie uzasadniona, liczba dźwigarów w przekroju poprzecznym przęsła zależy od szerokości obiektu. Do 10 m może być jeden szeroki dźwigar, między 10 m a 16 m – dwa dźwigary, powyżej – trzy dźwigary. Ponieważ statystyczny obiekt mostowy zarządzany przez GDDKiA ma 14 m szerokości, najczęściej i najchętniej stosujemy obiekty dwudźwigarowe.

Na odcinku Bełk-Świerklany autostrady A1 zaprojektowano estakadę E 500 o ustroju dwubelkowym ze sprężoną poprzecznie płytą pomostu. Rozpiętości teoretyczne przęseł wynoszą 30 m + 6 x 40 m + 30 m = 300 m. Trasa autostrady w rejonie obiektu przebiega w planie wzdłuż prostej, a jej niweleta dla obydwu jezdni prowadzona jest w spadku 0,500% w kierunku Sośnicy. W przekroju poprzecznym dano dwa dźwigary nośne o wysokości w osi 2,25 m i zmiennej szerokości 0,90-1,20 m. Belki główne są rozmieszczone w rozstawie 9,50 m. Jedynie poprzecznice podporowe są powiązane monolitycznie z pomostem. Mają one szerokość 1,00 m oraz wysokość 2,15 m. Cienkościenne poprzecznice przęsłowe są oddzielone od płyty pomostu. Płyta pomostu ma grubość 0,30 m i poszerza się w okolicy dźwigarów na odcinku 1,550 m do grubości 0,457 m. Wsporniki zewnętrzne mają wysięg 2,975 m, a wewnętrzne 3,075 m oraz grubość 0,457 m w miejscu utwierdzenia i 0,25 m na końcach. Każdy z dźwigarów głównych jest sprężony na całej długości obiektu 10 kablami o 19 splotach średnicy 0,6'.

Rys. 6 Przekrój poprzeczny obiektu WS-5 w ciągu drogi S-5 Poznań-Wrocław [7]

Estakadę wykonano na rusztowaniach, metodą przęsło po przęśle.

Podpory estakady były kształtowane przez architekta. Głowice słupów są poszerzone w kierunku wzdłuż obiektu. Umożliwia to dogodną wymianę łożysk. W ciągu drogi S-5 Poznań-Wrocław (Korzeńsko – Widawa Wrocław), nad rondem węzła Żmigródek, zaprojektowano wiadukt WS-5.

Przewidziano oddzielny obiekt dla każdej jezdni drogi ekspresowej. Jest to pięcioprzęsłowa kablobetonowa konstrukcja, wykonywana na mokro, o stałej wysokości konstrukcyjnej. Rozpiętości teoretyczne przęseł w osiach podpór wynoszą: 18 m + 3 x 27 m + 18 m = 117 m. W przekroju poprzecznym każdego z obiektów występują trzy belki wysokości 140 cm i szerokości od 110 do 140 cm. Połączone są one płytą żelbetową zmiennej grubości, od 35 do 25 cm, z obustronnymi wspornikami. Płyta pomostu wraz z poprzecznicami skrajnymi są jedynymi elementami poprzecznymi. Dzięki sztywności skrętnej dźwigarów nie ma potrzeby stosowania poprzecznic nad podporami pośrednimi, a tym bardziej poprzecznic przęsłowych. Uproszczono w ten sposób konstrukcję wiaduktu oraz technologię jego wykonania. Ustrój niosący zabetonowano i sprężono jednoetapowo.

Uzyskano następujące wskaźniki materiałowe: beton C40/50-0,53 m3/m2, stal sprężająca (1860 MPa) – 38 kg/m3, stal zbrojeniowa (AIIIN) – 135 kg/m3.

mgr inż. Witold Doboszyński

mgr inż. Krzysztof Nagórko

Transprojekt Warszawa

Bibliografia

1. A. Madaj, W.Wołowicki, Podstawy projektowania budowli mostowych, Wydawnictwo Komunikacji i Łączności, Warszawa 2007.

2. F. Leonhardt, Podstawy budowy mostów betonowych, Wydawnictwo Komunikacji i Łączności, Warszawa 1982.

3. J.-A. Calgaro, Projet et construction des ponts, Presse de tecole nationale des ponts et chausses, 2000.

4. R. Holst, K.H. Holst, Brucken aus Stahlbeton und Spannbeton, Entwurf Konstruktion und Berechnung, Ernest & Sohn, 2014.

5. T. Siwowski, Budownictwo drogowe i kolejowe. Vademecum, Wydawnictwo Polskiej Izby Inżynierów Budownictwa, 2015.

6. P.R.M. „Mosty-Łódź” S.A., Prefabrykowane belki strunobetonowe typu T, Łódź 2010.

7. Prace projektowe Pracowni Mostowej Transprojektu Warszawa.

8. CT-T80 „Ponts a poutres prefabriques precontraintes par adherence: PRAD”. CERIB, FIB, CIMbeton.