Aerożel krzemionkowy jest doskonałym materiałem izolacyjnym, który w ciągu najbliższych lat będzie coraz częściej wykorzystywany w budownictwie.

Intensywny rozwój budownictwa w ostatnich kilkudziesięciu latach jest wynikiem wzrostu liczebności mieszkańców oraz rosnących wymagań co do komfortu i jakości życia, co z kolei wpływa na potrzebę stosowania nowoczesnych materiałów i technologii generujących, niestety, wysokie nakłady, głównie związane z kosztami energii elektrycznej. Mieszkańcy spędzają większość czasu w domach, a to sprawia, że koszty energii elektrycznej, związanej z utrzymaniem infrastruktury mieszkalnej, są bardzo wysokie. Również budynki użyteczności publicznej generują olbrzymie straty energii, głównie przez klimatyzację powierzchni biurowych, nie tylko w ciepłych strefach klimatycznych na południu Europy, ale również w krajach Europy Środkowej i Północnej o umiarkowanym klimacie, gdzie przez większość roku celowe obniżanie temperatury pomieszczeń jest procesem zbędnym. Efektem tego jest największe zużycie energii przez sektor budowlany, które szacuje się na poziomie ok. 40% w skali globalnej. Transport odpowiadający za zużycie energii w ok. 30% jest na drugim miejscu. Kolejnym czynnikiem – warunkującym potrzebę zmian w gospodarowaniu energią na całym świecie – jest globalne ocieplenie, wywołane emisją gazów cieplarnianych, głównie CO2. Dlatego też wielkie gospodarki światowe zwracają uwagę na potrzebę nowego spojrzenia na gospodarowanie energią, czego efektem są liczne programy dostosowujące infrastrukturę przemysłową i badawczą do zmian klimatycznych.

Najszybszym sposobem na ograniczenie zużycia energii w skali globalnej jest wprowadzenie regulacji w sprawie energooszczędnego budownictwa i wymuszenie przez odpowiednie programy rządowe dostosowania nowych i również istniejących budynków do restrykcyjnych kryteriów, głównie obniżenia współczynnika przewodzenia ciepła do jak najniższych wartości. Efektem tego ma być zastępowanie istniejącego ocieplenia nowymi materiałami o lepszych parametrach izolacyjnych, co obecnie realizowane jest, niestety, głównie przez zastosowanie grubszej warstwy tradycyjnego ocieplenia, np. styropianu czy wełny mineralnej. Skutkuje to tym, że aby spełnić restrykcyjne wymogi, w niektórych krajach na północy Europy grubość warstwy docieplającej budynki w ostatnich latach zwiększyła się ponaddwukrotnie i wynosi przynajmniej 30 cm, w Europie Środkowej jest to minimum 20 cm, a w krajach Europy Południowej zalecana grubość ocieplenia to 10 cm. Dalszy wzrost grubości izolacji, np. do 50 cm, gdyby była taka potrzeba, wydaje się niemożliwy z uwagi na problemy lub bardzo często brak możliwości dostosowania istniejących systemów elewacyjnych do takiej grubości izolacji, transport tych materiałów czy najzwyczajniej brak miejsca na tak grubą warstwę izolacji. W związku z tym należy również intensyfikować badania w kierunku poszukiwania nowych rozwiązań materiałowych, umożliwiających ograniczenie strat ciepła, np. przez odbijanie promieniowania ultrafioletowego lub akumulację energii.

Niemniej jednak najlepszym rozwiązaniem problemu jest tworzenie nowych materiałów, spełniających kryteria niskiego współczynnika przewodzenia ciepła, które mogłyby zastąpić istniejące materiały izolacyjne. Materiały te powinny charakteryzować się dobrą trwałością, przynajmniej w okresie 50, a najlepiej 100 lat, oraz wykazywać zerowy lub niski wpływ na środowisko naturalne. Do nowych materiałów i kluczowych technologii, mogących spełnić postawione kryteria, zalicza się m.in.: superwydajne izolacje termiczne, wykorzystujące panele próżniowe; materiały ograniczające potrzebę chłodzenia budynków, np. odbijające promieniowanie słoneczne czy pochłaniające energię słoneczną, tzw. materiały zmiennofazowe; technologie zielonych dachów i fasad [1, 2].

>>> Izolacyjność cieplna przegród zewnętrznych – sposoby oceny

>>> System ETICS – jak uniknąć problemów eksploatacyjnych – wybrane zagadnienia

>>> Analiza efektywności energetycznej instalacji a wymogi WT 2021

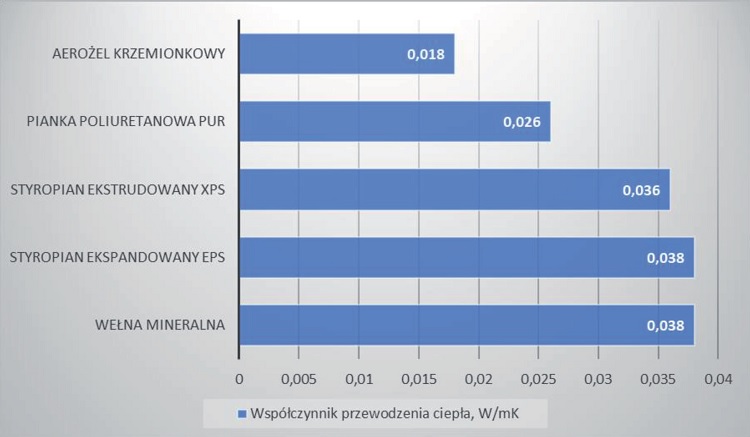

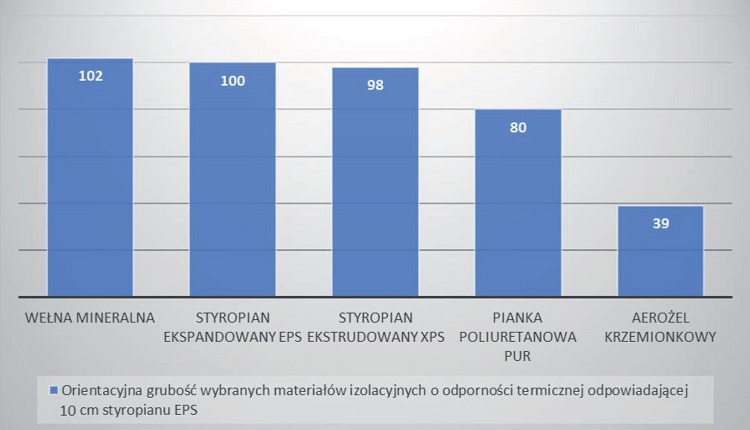

Jednym z bardziej obiecujących materiałów, mogących spełnić kryteria izolacji przyszłości, jest aerożel krzemionkowy. Jest to obecnie najlżejszy materiał izolacyjny na świecie − o gęstości poniżej 0,5 g/cm3, charakteryzujący się niskim współczynnikiem przewodzenia ciepła – poniżej 0,02 W/(m·K). Produkowany jest głównie w postaci mat aerożelowych jako materiał do izolacji w budownictwie i w przemyśle do izolacji wysokotemperaturowych oraz w postaci czystej jako granulat do izolacji okiennych i jako składnik ciepłochronnych zapraw. Aerożel krzemionkowy jest przykładem materiału otrzymywanego metodą bottom-up, w wyniku reakcji zol-żel, jednej z częściej stosowanych metod syntezy nanomateriałów. Zaletą mat aerożelowych jest znacznie niższy współczynnik przewodzenia ciepła niż dla typowych materiałów izolacyjnych typu styropian, pianki poliuretanowe czy wełna mineralna, co sprawia, że zdolność do ograniczania strat ciepła maty aerożelowej o grubości kilku cm odpowiada mniej więcej 10 cm izolacji tradycyjnej. Porównanie efektywności izolacji aerożelowych z tradycyjnymi materiałami izolacyjnymi przedstawiono na rys. 1. Ponadto maty aerożelowe, w porównaniu ze styropianem czy pianką poliuretanową, wykazują znacznie wyższą odporność temperaturową i niższą toksyczność podczas pożaru, większość z nich charakteryzuje się klasą odporności ogniowej A2 [3].

Rys. 1. Porównanie efektywności izolacji aerożelowych z tradycyjnymi materiałami izolacyjnymi (oprac. na podst. [3])

Aerożel krzemionkowy – synteza i właściwości

Aerożele krzemionkowe składają się w ponad 95% z powietrza, pozostałą część stanowi krystaliczny szkielet krzemionkowy (SiO2). Mają otwartą strukturę porowatą, składającą się z cząstek o średnicy poniżej 10 nm i porów o rozmiarze poniżej 50 nm. Te cechy sprawiają, że aerożele krzemionkowe osiągają bardzo niskie gęstości – w zakresie 0,03–0,35 g/cm3, przy stosunkowo wysokich powierzchniach właściwych (500–1200 m2/g). Ponadto charakteryzują się niskim współczynnikiem przewodnictwa cieplnego – poniżej 0,02 W/(m·K), niską stałą dielektryczną 1,1 i prędkością rozchodzenia dźwięku 100 m/s oraz współczynnikiem załamania światła w zakresie 1,0–1,08 [4]. Wyjątkowe właściwości aerożeli krzemionkowych sprawiają, że są one wykorzystywane w wielu gałęziach przemysłu, m.in. jako materiały izolujące cieplnie i akustycznie, katalizatory i nośniki substancji aktywnych, adsorbenty gazów, cieczy i energii oraz sensory [5–7].

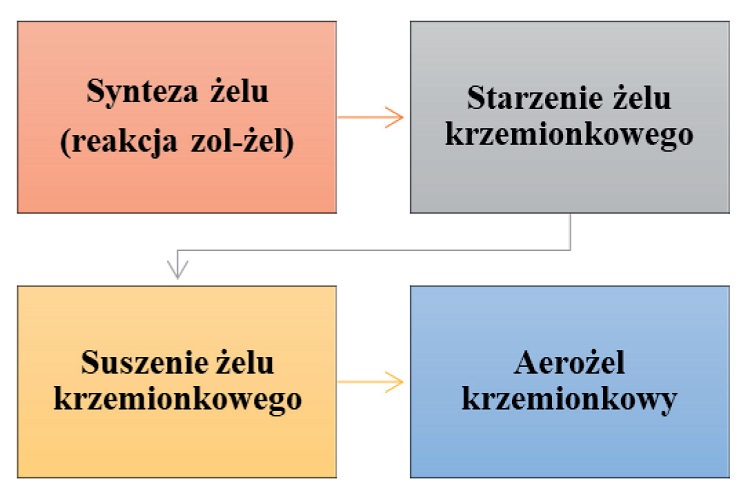

Aerożel krzemionkowy otrzymuje się w trzyetapowym procesie obejmującym syntezę, starzenie oraz suszenie żelu, co schematycznie przedstawiono na rys. 2.

Rys. 2. Etapy syntezy aerożelu krzemionkowego [8]

Fot. 1. Przykładowa mata aerożelowa o grubości 5 mm

Fot. 2. Granulat aerożelowy

Żel krzemionkowy otrzymuje się w wyniku procesu zwanego zol-żel, gdzie zol definiuje się jako układ koloidalny w fazie ciekłej, w którym są rozproszone cząstki ciała stałego o wymiarach od 1 do 1000 nm. Żelem natomiast nazywamy układ koloidalny w stanie stałym, w którym rozproszone cząstki tworzą ciągłą, spójną sieć, wypełnioną fazą ciekłą o cząstkach mniejszych od wymiarów cząstek koloidalnych. Pierwszym nieorganicznym prekursorem aerożeli był krzemian sodu (Na2SiO3), zwany szkłem wodnym, zastosowany w 1930 r. przez Kistlera. Znacznie lepsze parametry aerożeli krzemionkowych dają prekursory krzemoorganiczne Si(OR)n. Po raz pierwszy związki krzemoorganiczne do syntezy aerożeli zastosował w 1962 r. Teichner. Związki te zbudowane są z centralnego kationu – krzemu połączonego z czterema grupami alkoholanowymi, gdzie R zazwyczaj stanowi grupę alkilową, najczęściej metylową, wtedy prekursor nosi nazwę tetrametoksysilan (TMOS) lub etylową, wówczas prekursor nazywany jest tetraetoksysilanem (TEOS). Po uzyskaniu porowatej struktury żelu i jej starzeniu jednym z najważniejszych etapów otrzymywania aerożeli krzemionkowych jest usuwanie rozpuszczalnika ze struktury żelu, zwane suszeniem żelu. Suszeniu w obniżonej temperaturze i przy obniżonym ciśnieniu towarzyszą duże siły kapilarne, powodujące kurczenie i pękanie żelu, w wyniku czego otrzymuje się kserożel. Aby wyeliminować to zjawisko, stosuje się suszenie w warunkach nadkrytycznych, które może być prowadzone albo w procesie wysokotemperaturowym w rozpuszczalnikach organicznych (ang. high temperature supercritical drying HTSCD), zazwyczaj w alkoholu macierzystym, albo w procesie niskotemperaturowym, tzw. procesie Hunta, w obecności CO2 (ang. low temperature supercritical drying – LTSCD). Z uwagi na wysokie koszty tego rodzaju suszenia i zagrożenie wybuchem równolegle z badaniami nad wykorzystaniem nadkrytycznego suszenia prowadzone są badania nad otrzymywaniem aerożelu krzemionkowego, suszonego w warunkach ciśnienia atmosferycznego (ang. ambient pressure drying – APD). W tym celu otrzymuje się żele krzemionkowe, wykorzystując dwustopniową syntezę zol-żel, a następnie modyfikuje powierzchnię żelu przez tzw. silanowanie polegające na zastąpieniu ugrupowań silanolowych obecnych na powierzchni żelu krzemionkowego inertnymi grupami –O–Si(CH3).

Fot. 3. Mikrostruktura maty aerożelowej

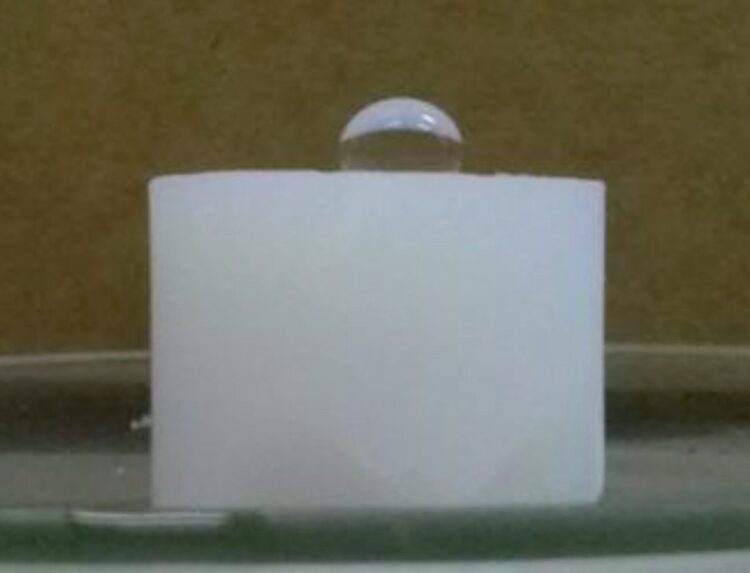

Idea tej metody polega na nadaniu strukturze aerożelu krzemionkowego charakteru hydrofobowego, tak aby niemożliwa była ponowna hydroliza otrzymanego aerożelu i w następstwie tego zmiana objętości żelu, powodująca jego kurczenie się i przechodzenie w kserożel. Wadą tego sposobu modyfikacji jest czas jej trwania. Uzyskanie hydrofobowego aerożelu następuje stopniowo przez wielokrotną wymianę rozpuszczalnika. Proces ten może trwać od kilkunastu godzin nawet do paru dni, w zależności od zastosowanej temperatury. Przykładową strukturę aerożelu monolitycznego otrzymanego tą metodą przedstawiono na fot. 4 [8].

Fot. 4. Wysoki stopień hydrofobowości aerożelu krzemionkowego

W ostatnich latach pojawiły się prace opisujące syntezę aerożeli krzemionkowych w jednostopniowym procesie z wykorzystaniem suszenia w warunkach ciśnienia atmosferycznego [9]. Autorzy pracy prowadzili syntezę żelu krzemionkowego, stosując równocześnie jako prekursory żelu krzemionkowego związki TEOS i TMCS. W rezultacie otrzymali hydrofobowy aerożel krzemionkowy, skracając dotychczasowy czas jego syntezy, i ograniczyli ilość stosowanych rozpuszczalników, co znacznie obniżyło koszty całego procesu. Synteza hydrofobowego aerożelu krzemionkowego w procesie jednoetapowym jest bardzo ważna ze względu na praktyczne wykorzystanie tego nanomateriału i możliwości jego zastosowania w warunkach przemysłowych. Największe zainteresowanie praktyczne aerożelami krzemionkowymi wynika z ich niskiego współczynnika przewodnictwa cieplnego, znacznie niższego niż w przypadku stosowanych współcześnie materiałów izolacyjnych, dla których wartości współczynnika przewodzenia ciepła kształtują się w granicach 0,030–0,040 W/(m·K).

>>> Termomodernizacja starego domu typu kostka i domu typu stodoła. Ile można zaoszczędzić?

>>> Piana poliuretanowa w termoizolacji dachu skośnego

Najczęściej stosowane obecnie materiały izolacyjne to: wełna mineralna (0,034–0,045 W/(m·K)), wełna szklana (0,031–0,043 W/(m·K)), szkło piankowe (0,038–0,050 W/(m·K)), ekspandowany polistyren EPS (0,029–0,048 W/(m·K)) czy ekstrudowany polistyren (0,029– 0,048 W/(m·K)). Znacznie niższe współczynniki przewodzenia ciepła wykazują pianki polimerowe z żywic fenolowych (0,021–0,025 W/(m·K)) lub poliuretanów (0,020–0,029 W/(m·K)). Wśród tych materiałów aerożele krzemionkowe wykazują bardzo dobre parametry i – mimo wysokich kosztów produkcji – znajdują zastosowanie w materiałach izolacyjnych w formie granulatu lub mat aerożelowych.

Najnowsze badania wykazują, że granulat może być stosowany nie tylko jako transparentny wypełniacz profili okiennych, ale również może być istotnym składnikiem tynków, zapraw czy betonów, dając produkty charakteryzujące się wartościami współczynnika przewodzenia ciepła odpowiednio: 0,025, 0,050 i 0,1 W/(m·K). W przypadku standardowych mat aerożelowych wartości współczynnika przewodzenia ciepła wynoszą ok. 0,021 W/(m·K), a dla produktu modyfikowanego polimerami – nawet 0,015 W/(m·K). Przykładową matę aerożelową i granulat aerożelowy przedstawiono na fot. 1 i 2, a mikrostrukturę maty aerożelowej w oparciu o włókno szklane i aerożel krzemionkowy – na fot. 3. Obecnie na rynku polskim dostępne są maty aerożelowe o grubości 5 i 10 mm, charakteryzujące się współczynnikiem przewodzenia ciepła od 0,014 do 0,016 W/(m·K) oraz odporne na działanie trzech zakresów temperatur: od –200 do +200°C, od –40 do +650°C i od –270 do +90°C. Ponadto na rynku dostępne są maty aerożelowe o grubości 3, 6 i 10 mm, które również mogą być stosowane w różnych zakresach temperaturowych od –50 do +650°C, a ich współczynnik przewodzenia ciepła wynosi ok. 0,02 W/(m·K) [10, 11]. W obu przedstawionych rozwiązaniach jako wzmocnienie matrycy aerożelowej stosowane są włókna szklane. Maty aerożelowe wzmacniane mogą być również włóknem poliestrowym i polietylenowym, a ich grubości wahają się w granicach od 2,5 do 8,0 mm, przy współczynniku przewodzenia ciepła ok. 0,018–0,020 W/(m·K) i zakresie temperatur od –200 do +125°C [12].

Mimo dużo wyższych kosztów produkcji maty aerożelowe mogą znaleźć obecnie zastosowanie w budownictwie tam, gdzie brak jest możliwości zastosowania tradycyjnych, dużo grubszych izolacji, czyli m.in. w systemach izolacji termicznej stosowanej na zewnątrz i do wewnątrz budynków wysokościowych, przy projektowaniu obiektów nowych i termomodernizacji istniejących, w tym zabytkowych, do likwidacji mostków termicznych w profilach aluminiowych, pasach podrynnowych, ościeżach, filarach, dźwigarach czy pomiędzy fundamentem a ścianą budynku.

Podsumowanie

Aerożel krzemionkowy z uwagi na unikatowe właściwości strukturalne, rozwiniętą powierzchnię właściwą i korzystną porowatość (wielkość i objętość porów), niską gęstość oraz niski współczynnik przewodzenia ciepła jest potencjalnie najlepszym materiałem izolacyjnym, który zgodnie z prognozami w ciągu najbliższych lat będzie coraz częściej wykorzystywany w budownictwie. Niemniej jednak aerożel krzemionkowy ma dwie istotne wady, które ograniczają jego użycie na szeroką skalę; są to: kruchość i relatywnie wysokie koszty produkcji. Dlatego też prace nad wzmocnieniem struktury aerożelu i obniżeniem kosztów jego produkcji są bardzo istotne i będą warunkowały zastosowanie tego materiału w przyszłości.

|

dr hab. inż. Agnieszka Ślosarczyk, prof. PP Politechnika Poznańska, Wydział Inżynierii Lądowej i Transportu, Instytut Budownictwa |

Fot. autorki

Literatura

- H. Garbalińska, Zastosowanie nowoczesnych materiałów w celu poprawy parametrów cieplnych przegród budowlanych, „Materiały Budowlane” nr 5/2014, s. 117–119.

- A. Tokarska, D. Osyczka, Zielone dachy jako odpowiedź na intensywną zabudowę miast, Zeszyty Naukowe Uniwersytetu Zielonogórskiego, „Inżynieria Środowiska” nr 23/2011, s. 5–17.

- A. Zastawna-Rumin, Izolacja aerożelowa na tle izolacji tradycyjnych, „Izolacje” nr 9/2010, s. 1–7.

- A. Aegerter, Aerogels Handbook, Springer, New York 2011.

- M. Koebel i in., Aerogel-based thermal superinsulation: An overview, „Journal of Sol-Gel Science and Technology” 2012, 63, s. 315–339.

- C. Pierre i in., Chemistry of aerogels and their applications, „Chemical Reviews” 2002, 102, s. 4243–4265.

- J. Fricke i in., Aerogels: Production, characterization, and applications, Thin Solid Films, 1997, 212–223.

- A. Ślosarczyk, Lekkie kompozyty aerożel krzemionkowy – włókna węglowe o właściwościach izolacyjnych i ekranujących promieniowanie elektromagnetyczne, rozprawa habilitacyjna, Wydawnictwo Politechniki Poznańskiej, Poznań 2019.

- J. Li i in., One-step synthesis of hydrophobic silica aerogel via in situ surface modification, „Materials Letters” 2012, 87, s. 146–149.

- Strona internetowa: http://aerogels.pl.

- Strona internetowa: https://www.aerozele.pl.

- Strona internetowa: https://www.cabotcorp.com/solutions/products-plus/aerogel/blanket.