W polskich warunkach pojawiają się niekiedy duże wyzwania związane z budowami infrastrukturalnymi na terenach silnie zurbanizowanych. Przed takim trudnym celem stanęło kierownictwo budowy ul. Nowolazurowej w Warszawie.

Ambicją prawie każdego inżyniera budownictwa jest osiąganie coraz trudniejszych celów i bycie pierwszym. Wymagają one szczególnego zaangażowania, począwszy od spraw formalnych i organizacyjnych związanych z funkcjonowaniem lokalnych społeczności, poprzez zagadnienia techniczne, na sprawach finansowych kończąc.

W lutym 2011 r. firma Strabag Sp. z o.o. podpisała z Miastem Stołecznym Warszawą – Zarządem Miejskich Inwestycji Drogowych – umowę o wykonanie odcinka A nowo projektowanej ulicy Nowolazurowejw Warszawie od Al. Jerozolimskich do ul. Ks. Juliana Chrościckiego. Projekt wykonała firma BAKS Sp. z o.o., a inżynierem kontraktu była firma SAFEGE Sp. z o.o. Inwestycję realizowano na zasadach określonych w FIDIC.Wartość umowy wyniosła ok. 123 mln zł.

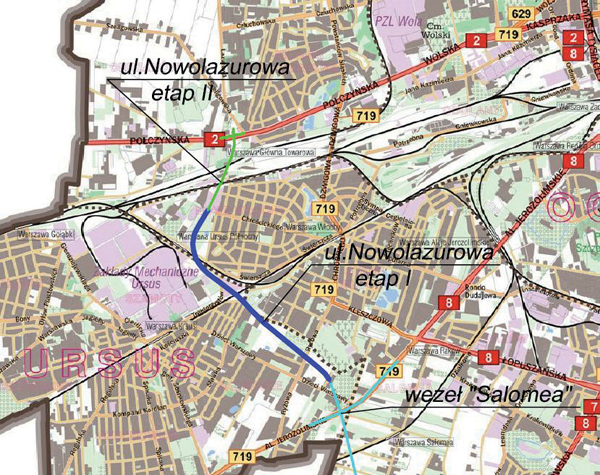

Mapa sytuacyjna

W docelowym układzie komunikacyjnym Warszawy ul. Nowolazurowa połączy trasę ekspresową S-8 z północną obwodnicą Warszawy. Usprawni ona w przyszłości komunikację dla istniejących i nowo projektowanych osiedli mieszkaniowych. Zaprojektowano przekrój ulicy jako dwie jezdnie jednokierunkowe z dwoma pasami ruchu po 3,5 m każdy, a wzdłuż ulicy ciągi piesze oraz ścieżki rowerowe. Średnia szerokość pasa drogowego wynosi ok. 30 m. Budowany odcinek ul. Nowolazurowej ma długość 2,5 km i krzyżuje się na swoim przebiegu między innymi z linią kolejową nr 3 relacji Warszawa–Poznań w km 8,770. W tym miejscu zaprojektowano tunel drogowy.

Dla zarządcy torów, PKP Polskich Linii Kolejowych SA, Zakładu Linii Kolejowych w Warszawie, najważniejszą sprawą przy realizacji robót było bezpieczeństwo prowadzenia ruchu pociągów oraz jak najmniejsze zakłócenia ruchu pociągów w czasie Euro 2012. W tym okresie nie można było prowadzić żadnych robót na terenie kolejowym i nie pozwalano na zamknięcie torów. Linia kolejowa nr 3 Warszawa–Poznań jest linią magistralną o znaczeniu międzynarodowym. Miało to zasadniczy wpływ na wybór technologii robót.

Fot. 1 Urządzenie do wytwarzania zawiesiny bentonitowej

Współpraca z Zakładam Linii Kolejowych w Warszawie zaowocowała wyborem technologii jednostronnej nasuwki konstrukcji tunelu.Wykonawca uzyskał zgodę zarządcy torów na jednokrotne zamknięcie dwóch torówlinii nr 3 na okres 14 dni. Został jednocześnie zobowiązany do wyremontowania na własny koszt ok. 7 km toru 701 biegnącego przez stacje Warszawa Towarowa Główna, Warszawa Czyste, Warszawa Odolany do Warszawy Zachodniej. Pozwoliło to przekierować część pociągów osobowych podmiejskich na Warszawę Gdańską, a pociągi dalekobieżne przez tory objazdowe na Warszawę Zachodnią

Zamknięcie było niezbędne do rozebrania nasypu kolejowego, wsunięcia całego tunelu, odtworzenia nasypu i ułożenia torowiska.

Inżynierowie wykonawcy nawiązali współpracę z firmą projektową Mosty Gdańsk Sp. z o.o. oraz Freyssinet Polska Sp. z o.o. i wspólnie opracowali technologię nasuwania tunelu drogowego wraz z projektem wykonawczym jego konstrukcji. Zdecydowano, że operacja zostanie wykonana przy użyciu metody Autoripage®. Polega ona na wykorzystaniu siłowników hydraulicznych, lin stalowych i zmniejszeniu tarcia dzięki zawiesinie bentonitowej.

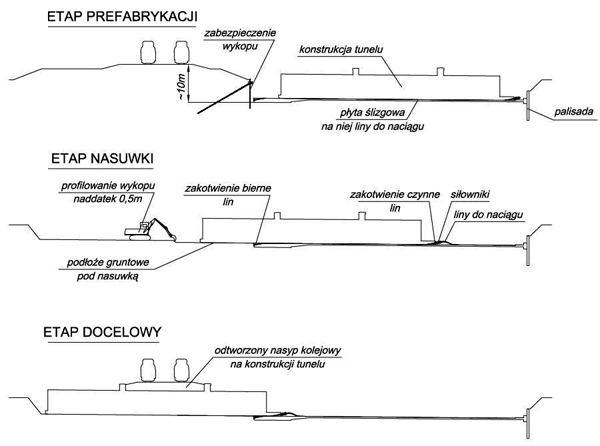

Rys. Schemat nasuwki

Dla wybranej technologii została sporządzona dokumentacja technologiczna i wykonawcza, którą wykonawca uzgodnił ze służbami PKP PLK SA i przedstawił do akceptacji zamawiającemu. W kwietniu 2012 r. rozpoczęto realizację tunelu drogowego w technologii nasuwania. Harmonogram budowy zakładał wykonanie zadania od kwietnia 2012 r. do września 2012 r. w następujących etapach: roboty zabezpieczające, wykonanie stanowiska nasuwczego, prefabrykacja samej konstrukcji tunelu na stanowisku nasuwczym, zamknięcie linii kolejowej i rozbiórka nasypu kolejowego, nasunięcie konstrukcji tunelu, odtworzenie nasypu kolejowego i uruchomienie linii kolejowej. Wykonawca miał cztery i pół miesiąca na wykonanie wszystkich etapów poprzedzających proces nasuwania.

Wybrana technologia zakłada w pierwszej kolejności wykonanie żelbetowej płyty ślizgowej będącej podstawą (platformą) pod realizację samej konstrukcji żelbetowej tunelu. W trakcie nasuwania jej górna powierzchnia stanowi powierzchnię ślizgową. Dla zminimalizowana tarcia pod konstrukcję tłoczona jest zawiesina bentonitowa, początkowo między płytę denną tunelu i płytę ślizgową, a później między płytę denną tunelu i grunt. Służy do tego system iniekcyjny zamontowany w płycie dennej konstrukcji tunelu drogowego. Zawiesina bentonitowa wytwarzana jest wcześniej w specjalnych urządzeniach do mieszania bentonitu. Oczywiście wszystkie urządzenia i materiały mają ochronę patentową i mogą być dostarczane wyłącznie przez właściciela technologii.

Fot. 2 Wypychany spod konstrukcji grunt i zawiesina

Fot. 3 Wykonanie dodatkowego elementu dla zakotwienia czynnego

Prawidłowe prowadzenie w płaszczyźnie poziomej zapewniają ranty (belki policzkowe) na bokach stanowiska nasuwczego. Pełnią one funkcję prowadnic dla nasuwanej konstrukcji. Niezbędny jest również odpowiedni rozkład sił przyłożonych do konstrukcji przez prasy hydrauliczne. Prowadzenie konstrukcji w płaszczyźnie pionowej w początkowej fazie odbywa się zgodnie ze spadkiem podłużnym płyty ślizgowej. Gdy konstrukcja tunelu wjeżdża na grunt, prowadzenie wysokościowe zapewnione jest dzięki bieżącej korekcie poziomu wykopu przed czołem nasuwanej konstrukcji. Na czole płyty dennej wykonuje się stalowy dziób ułatwiający przesuwanie. Korekty dokonuje się za pomocą koparek zbierających grunt.

Siła potrzebna do przesunięcia konstrukcji przykładana jest do tej konstrukcji. Na końcu konstrukcji betonuje się dodatkowe betonowe elementy. Wykonuje się w nich zakotwienia czynne. Przekazanie siły potrzebnej do przesunięcia konstrukcji następuje poprzez liny stalowe na płytę ślizgową. Siłę do przesunięcia generują siłowniki zamontowane na linach w miejscu zakotwień czynnych. Płyta ślizgowa trzymana jest tarciem o grunt pod nią. Dodatkowy opór daje ściana oporowa wykonywana na końcu płyty. Na czole płyty ślizgowej kotwione są liny (zakotwienie bierne), które następnie układa się na jej powierzchni. W celu odseparowania lin od przesuwanej konstrukcji tunelu liny zabezpiecza się profilami stalowymi. Po wykonaniu warstwy poślizgowej na płycie prefabrykuje się konstrukcję tunelu, a przez jej koniec przewleka się liny (zakotwienie czynne). Każda nasuwka wymaga indywidualnych obliczeń w celu zrównoważenia układu sił. Głównym czynnikiem obliczeń jest ciężar nasuwanej konstrukcji.

Fot. 4 Prasy hydrauliczne, przygotowanie do nasuwki

Fot. 5 Widok lin po nasuwce

Obrazowo nasuwkę można opisać jak przeprawę promową przez rzekę. Flisak siedzi na łódce przymocowanej sztywno do wielkiej skrzyni. Ciągnie on linę zamocowaną na drugim brzegu. Łódką jest dobetonowany do tunelu element żelbetowy z prasami, a skrzynią konstrukcja tunelu. Rzeka to płyta ślizgowa i grunt, po których przesuwany jest tunel.

Przesuwanie konstrukcji odbywa się poprzez powtarzanie schematu. Na linach zaciskają się szczęki prasy hydraulicznej. Lina jest zamocowana biernie w płycie ślizgowej i czynnie w konstrukcji tunelu. Tłok prasy wysuwa się, naciągając linę, a siła przyłożona do liny przenosi się na konstrukcję tunelu. Siła przyłożona do tunelu pokonuje tarcie między tunelem a płytą ślizgową. Tunel się przesuwa. Tarcie tunelu o płytę ślizgową musi być mniejsze od tarcia płyty ślizgowej o grunt i odporu na grunt za stanowiskiem nasuwczym. Układ taki zapewnia stateczność stanowiska nasuwczego. Kiedy przyłożona do konstrukcji siła pokonuje siłę tarcia konstrukcji, następuje jej przesuw. Szczęki prasy są luzowane, tłok cofa się, szczęki kotwi się ponownie na linie i cykl zostaje powtórzony. Ciekawostką tej operacji jest skokowy przesuw konstrukcji. Ma on charakter dynamiczny szczególnie w początkowej fazie operacji. Stojąc na konstrukcji, można było odnieść wrażenie, że stoi się w gwałtownie hamującym autobusie. Zjawisko to wynika z długości lin. W przypadku długich lin następuje najpierw ich naciągnięcie, a potem przejęcie siły przez konstrukcję. Przy 65-metrowych linach skok wynosił nawet do 40 cm. W wyniku zmniejszania się odległości między zakotwieniem czynnym i biernym nasuwanie nabierało charakteru jednostajnego.

Fot. 6 Stanowisko sterowania nasuwką

Fot. 7 Beton podkładowy pod płytę ślizgową

Do wykonania nasuwki potrzebnych było dziewięć siłowników hydraulicznych. Sterowanie procesem nasuwki odbywało się na stanowisku sterowania poprzez ciągłą kontrolę równomiernego rozdziału ciśnienia na poszczególne siłowniki. Nasuwka sterowana była ręcznie i wymagała dużego doświadczenia pracowników.

Istotną sprawą jest zawsze lokalizacja stanowiska do nasuwki. Musi być ono zlokalizowane możliwie najbliżej i w tym samym poziomie co docelowa lokalizacja. W naszym przypadku wierzch płyty ślizgowej znajdował się 5,50 m poniżej poziomu terenu. Istniejące sieci uzbrojenia podziemnego znacznie ograniczały dostępny plac budowy. Wymusiło to maksymalne zbliżenie do torów kolejowych i wykonanie zabezpieczeń wykopów na całym obrysie. Gabaryty tunelu i powierzchnia stanowiska nasuwczego (2500 m2) spowodowały, że niezbędne było wykonanie obudowy wykopu wzdłuż czynnej linii kolejowej. Jako obudowę w przedniej części stanowiska zaprojektowano ściankę szczelną.

Stanowisko do nasuwki i prefabrykacji konstrukcji tunelu zostało zlokalizowane w śladzie budowanej ulicy. Wydłużyło to wprawdzie trasę nasuwki, ale pozwoliło jednocześnie znacznie zmniejszyć zakres robót ziemnych. Część robót ziemnych pokryła się z robotami docelowymi.

Fot. 8 Prefabrykacja tunelu

Po usunięciu przypory ziemnej wzdłuż nasypu kolejowego, w trakcie trzydniowego wyłączenia linii wysokiego napięcia (WN), wbito grodzice stalowe o łącznej powierzchni równej 894 m2. Następnie zainstalowano kotwie gruntowe wraz z oczepami stalowymi. Tylną część stanowiska ślizgowego zabezpieczono naprzemiennie grodzicami stalowymi pracującymi wspornikowo oraz palisadą z pali CFA. Oprócz ochrony wykopu zadaniem palisady było przekazanie siły z płyty ślizgowej w trakcie nasuwki na grunt za nią. Przed przystąpieniem do prac ziemnych dla docelowego wykopu pod stanowisko nasuwcze konieczne było również przestawienie słupa linii WN, który znajdował się w miejscu prefabrykacji tunelu. 25 kwietnia 2012 r. zakończono przebudowę linii. Na wykonanie wykopu, płyty ślizgowej i prefabrykację tunelu pozostały cztery miesiące.

Zakres robót do wykonania i harmonogram budowy wymagał pełnej mobilizacji. Po wykonaniu docelowego wykopu przystąpiono do wykonania płyty ślizgowej. Prace te należało zrealizować ze szczególną starannością. Tolerancja wysokościowa dla powierzchni płyty wynosiła 3 mm, prowadzenia boczne trzeba było wykonać z dokładnością do 2 mm. Od jakości wykonania tych robót zależała pomyślność operacji nasuwki. Przekroczenie tolerancji wykonania płyty ślizgowej mogło zakłócić przebieg operacji. Zaklinowanie się tunelu w prowadnicach lub nierówność płyty ślizgowej uniemożliwiłyby dalszą nasuwkę. Jedyną regulację toru nasuwki stanowiły prowadnice. Płyta ślizgowa była jedynym elementem bezpośrednio kontrolowanym przez inżynierów z firmy wykonującej nasuwkę.

Fot. 9 Nasuwka tunelu

Po wykonaniu połowy płyty ślizgowej z początkiem czerwca przystąpiono do wykonania tunelu. W momencie największego frontu robót przy prefabrykacji tunelu pracowało łącznie ponad 100 pracowników fizycznych w systemie trzyzmianowym siedem dni w tygodniu. Ze względu na okres letni i wysokie temperatury powietrza betonowania i rozszalunki odbywały się nocą. Prace ciesielskie i zbrojarskie prowadzono w dzień. Utrudnieniem była praca pod czynną linią WN. Wymusiło to konieczność wykorzystania lekkiego systemu szalunków. Część prac transportowych cieśle mogli wykonywać ręcznie. W miarę możliwości używano podnośników teleskopowych.

Przez dwa miesiące w konstrukcję tunelu wbudowano 720 t stali oraz 4000 m3 betonu.

Na trzy dni przed planowanym terminem zamknięcia linii kolejowej, 8 sierpnia 2012 r. wykonano próbny przesuw konstrukcji. Sprawdzono poprawność wykonania płyty ślizgowej, konstrukcji tunelu oraz sprawność urządzeń i instalacji do nasuwki. Przy użyciu siły równej 3,6 T przesunięto tunel o masie 10 500 t o 50 cm w stronę nasypu.

Przed planowaną operacją zamknięcia linii kolejowej nr 3 opracowany został szczegółowy harmonogram z rozbiciem na godziny i szczegółowym planem wydajności robót. Cała operacja wymagała koordynacji służb kolejowych z wykonawcą w systemie całodobowej pracy. Przed terminem zamknięcia linii kolejowej zorganizowano narady ze wszystkimi uczestnikami. Omówiono szczegółowy plan robót oraz przedyskutowano scenariusze pesymistyczne.

Zgodnie z ustaleniami 11 sierpnia ruch pociągów skierowano na wyremontowany odcinek torów, wyłączono napięcie w trakcji kolejowej oraz linii WN. W ciągu pierwszych sześciu dni zdemontowano obudowę wykopu znajdującą się na trasie nasuwki, rozebrano nawierzchnię torową i wykonano wykop. W tym czasie ułożono również izolację tunelu w miejscu docelowym oraz przygotowano podłoże do nasuwki.

Zakres wykopów pod torami kolejowymi wyniósł 26 400 m3. W miejscu skrzyżowania ul. Nowolazurowej z torami kolejowymi kąt skosu wynosi 27o, a szerokość trasy na odcinku kolizyjnym równa się 26,85 m. Rzędna główki szyny wynosi średnio 34 m (w układzie lokalnym), a rzędna poziomu posadowienia tunelu ok. 23,5 m. Różnica poziomu główki szyny i poziomu posadowienia konstrukcji tunelu osiąga ponad 10 m. Wykonano wykop na głębokość 10 m na długości 120 m wzdłuż torów. W rejon robót można było dojechać tylko jedną ulica o szerokości 6 m. Część robót ziemnych udało się wykonać przed zamknięciem linii kolejowej. Dla wykopu przy rozbiórce nasypu kolejowego osiągnięto wydajność ponad 4500 m3 na dobę. Niestety, ze względu na opady deszczu nastąpiło opóźnienie w stosunku do harmonogramu o jeden dzień. Deszcz zaskoczył nas akurat w najgorszym momencie przygotowywania podłoża do posadowienia konstrukcji tunelu.W poziomie posadowienia występują grunty spoiste i roboty ziemne zostały znacznie opóźnione. Był to, jak się później okazało, jedyny poważny opad w ciągu 14 dób naszej operacji. Strata czasowa na tym etapie znacznie zredukowała rezerwy w harmonogramie.

Istotną sprawą było przygotowanie podłoża gruntowego. Przed nasunięciem konstrukcji pozostawia się poziom terenu przewyższający o 50 cm docelowy. Nadwyżka gruntu jest usuwana na bieżąco przed czołem nasuwanej konstrukcji i jest jedynym czynnikiem, za pomocą którego można wpływać na regulację konstrukcji w pionie. Jest to jednak bardzo ograniczona regulacja. Naddatek gruntu służy również jako zabezpieczenie gruntu w poziomie posadowienia przed wpływem warunków atmosferycznych na docelowe podłoże do fundamentowania.

17 sierpnia rozpoczął się proces nasuwania konstrukcji tunelu na docelową lokalizację. Ta skomplikowana operacja inżynierska trwała 16 godzin. Tunel został przesunięty na dystansie 63 m. Konstrukcja znalazła się w miejscu docelowym z dokładnością do 5 cm. Teoretyczna wydajność, jaką deklarował dostawca technologii, wynosiła nawet do 8 m/godz. Na naszym obiekcie osiągnięto średnią prędkość nasuwania ok. 4 m/godz., co można uznać za wielkość zadowalającą. Operacja samej nasuwki przebiegła praktycznie bez żadnych zakłóceń. Przesuwana konstrukcja zachowywała się zgodnie z założeniamii „ułożyła” się na właściwych rzędnych, nie blokując się na belkach prowadzących.

Po nasunięciu konstrukcji wykonano izolację ścian tunelu oraz rozpoczęto prace związane z odtworzeniem nasypów kolejowych i podbudowy torowiska na tunelu. W trakcie wykonywania zasypek przebudowano instalacje teletechniczne oraz sterowania ruchem kolejowym, zamontowano słupy trakcyjne na konstrukcji.

Nieplanowane problemy pojawiły się przy odtwarzaniu nasypu kolejowego. W trakcie wykonywania zasypek wystąpiły kłopoty w związku z wilgotnością wbudowywanego gruntu. Nocą grunt miał za dużą wilgotność i wymagał zabiegów osuszających, natomiast ten sam grunt w godzinach popołudniowych miał zbyt niską wilgotność i należało go nawilżać. Spowodowało to nieplanowane opóźnienie w robotach o kilkanaście godzin.

Po odtworzeniu nasypu kolejowego odbudowano nawierzchnię torową i zamontowano wszystkie urządzenia związane z prowadzeniem ruchu pociągów. Na tym etapie realizacji nasze założenia czasowe okazały się zbyt optymistyczne. Odbudowa torowiska i montaż sieci trakcyjnej zajęły nam ponaddwukrotnie więcej czasu od zaplanowanego w harmonogramie. Nastąpiło niewielkie opóźnienie całej operacji. Próbne obciążenie tunelu wykonano 26 sierpnia. Po pozytywnej ocenie pracy konstrukcji ruch na nowo wybudowanym odcinku torowiska przywrócono 26 sierpnia.

Operacja nasuwki okazała się dużym sukcesem technicznym i organizacyjnym. Należy wspomnieć w tym miejscu o dobrej współpracy z Zakładem Linii Kolejowych w Warszawie.Młodzi koledzy inżynierowie, szczególnie na początku współpracy z kolejarzami, mają często problemy. Należy jednak wziąć pod uwagę specyfikę ruchu kolejowego i związane z nim kwestie bezpieczeństwa prowadzenia ruchu pociągów.

Założenia harmonogramowe zostały zrealizowane z niewielkim opóźnieniem. Sama operacja nasunięcia, najtrudniejszy element całej układanki, przebiegła bez problemów. Opóźnienia nastąpiły w trakcie robót ziemnych i torowych.

Podobne operacje rzadko są przeprowadzane w naszym kraju, a nawet w Europie.Mniejsza nasuwka była wykonana przed 10 laty pod Poznaniem. Przeprowadzenie przedsięwzięcia o takiej skali trudności technicznych i organizacyjnych jest wyzwaniem dla każdej firmy budowlanej. W szczególności dotyczy to aspektów finansowych. Koszty generuje zastosowanie specjalistycznych technologii będących własnością wysoko wyspecjalizowanych firm. Duże wydatki spowodowały też roboty przygotowawcze związane ze stanowiskiem do prefabrykacji tunelu i dokładnością płyty ślizgowej, zabezpieczeniem wykopu pod stanowisko do prefabrykacji, szczególnie wzdłuż torów kolejowych, oraz zabezpieczeniem uzbrojenia podziemnego. Na etapie prac koncepcyjnych zakres robót przygotowawczych szacowany był zdecydowanie niżej, nawet do 50% poniesionych w rzeczywistości kosztów.

Osoby zaangażowane w budowę tunelu zdobyły ogromne i unikatowe doświadczenie techniczne i organizacyjne, które zwiększyło ich kwalifikacje zawodowe.

mgr inż. Adam Malik – kierownik robót

mgr inż. Łukasz Kukuryka – kierownik robót (zastępca kierownika kontraktu)

mgr inż. Zbigniew Żerański – kierownik budowy (kierownik kontraktu)

Zdjęcia firmy Strabag

Z operacji nasuwki powstał film. Zainteresowani mogą go obejrzeć na stronie internetowej inwestora – Zarządu Miejskich Inwestycji Drogowych Miasta Stołecznego Warszawy: http://www.zmid.waw.pl/index.php?id=642.