Słupy oświetleniowe z betonu bardzo często spotykamy przy ulicach. W jaki sposób są wykonywane? Jakie powinny spełniać wymagania w zakresie wyposażenia oraz bezpieczeństwa biernego?

Betonowe słupy oświetleniowe. Historia

Pierwsze słupy z betonu wykonano w 1903 r., nakładając masę betonową na mokry rdzeń drewniany i nawinięty na nim drut φ6 mm tworzący uzwojenie. W czasie wiązania betonu drewno oddawało wilgoć, kurcząc się stopniowo, co zabezpieczało beton przed zarysowaniem. Rdzeń drewniany zapewniał słupowi sztywność transportową i montażową, a w czasie eksploatacji całość obciążeń przejmował płaszcz betonowy [1].

Ledowe światło uliczne na betonowym słupie. Fot. stock.adobe / Alpar

W 1906 r. zastosowano nowy sposób produkcji elementów drążonych z betonu poprzez walcowanie od środka przekroju. Ze względu na zbyt duże koszty produkcji oraz brak możliwości wykonywania długich i wiotkich elementów zaniechano tej technologii. Kilka lat później następcą tych słupów stały się betonowe słupy wirowane [2, 3]. Metoda wirowania betonu sprawdziła się w masowej produkcji elementów betonowych o przekroju pierścieniowym (szczególnie w wersji strunobetonowej [2-7]), wymaga jednak kosztownych inwestycji w formy i wirówki.

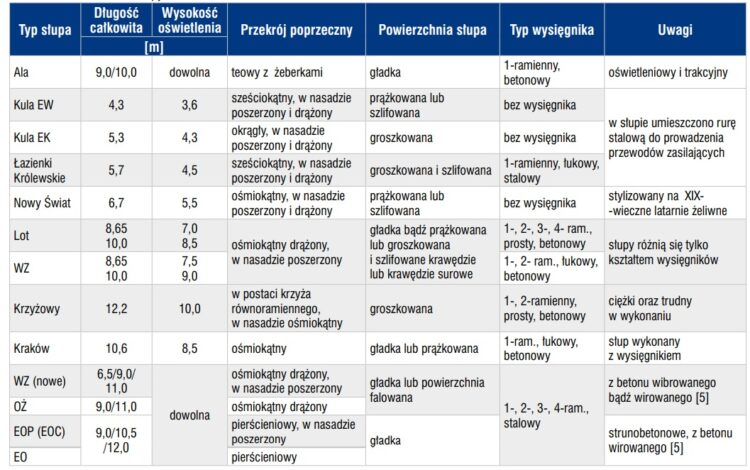

Na początku lat 30. XX w. wprowadzenie wibracyjnego sposobu zagęszczania betonu umożliwiło masową produkcję lekkich i smukłych słupów oświetleniowych [1]. W okresie międzywojennym i po 1945 r. w Polsce produkowano kilkanaście typów słupów oświetleniowych z betonu (tabl. 1). Obecnie produkowanymi słupami z betonu są słupy WZ (nowe), OŻ z betonu wibrowanego oraz strunobetonowe EOP (EOC) i EO z betonu wirowanego (tabl. 1).

Tabl. 1. Polskie betonowe słupy oświetleniowe [8]

Betonowe wysięgniki latarń ulicznych

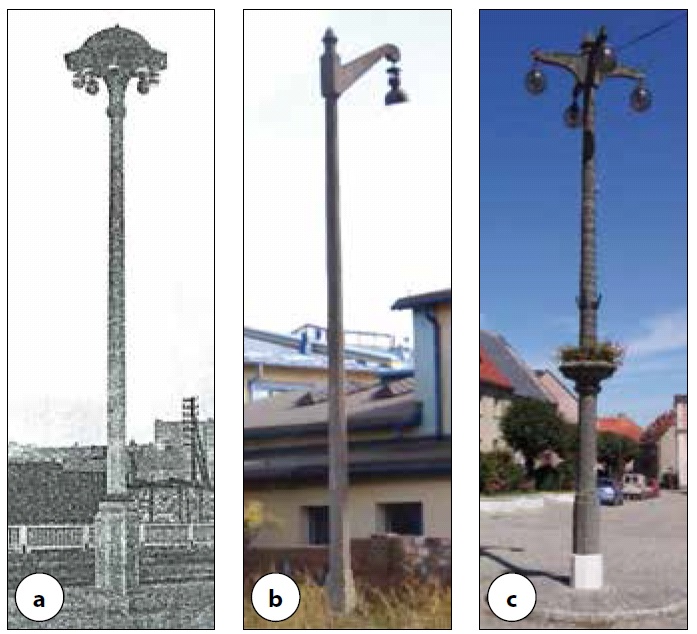

Projektanci od samego początku przyjęli założenie, że dla betonowych słupów oświetleniowych należy wykonywać betonowe wysięgniki lamp wzorowane na wyrobach żeliwnych. Wytwarzano więc plafony (fot. 1a) lub jedno- i wieloramienne wysięgniki (fot. 1b, 1c) mocowane w szczycie słupa betonowego.

Fot. 1. Niemieckie wysięgniki z betonu [8]: a) plafon [3], b) 1-ramienny (Gdańsk), c) 4-ramienny (Dobromierz)

Wysięgniki betonowe latarń ulicznych z pierwszej połowy XX w. (fot. 1) charakteryzowały się masywnością, wysoką estetyką wykonania i bogactwem zdobień. Uzupełnieniem betonowych wysięgników lamp były różnego rodzaju detale architektoniczne mocowane bezpośrednio do słupów w postaci głowic, cokołów, żardinier i wazonów na kwiaty (fot. 1c). Na placach i ciągach pieszych umieszczano często przy latarni ozdobne ławki z betonu.

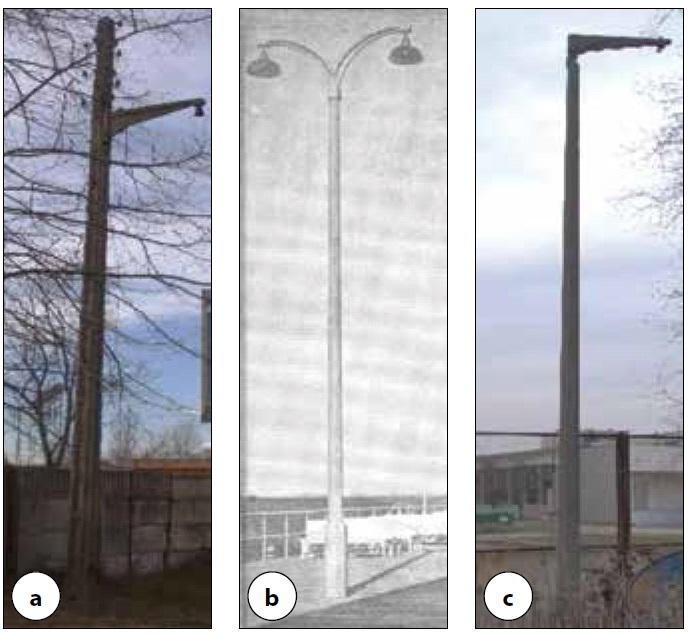

Powojenne wysięgniki lamp stają się mniej ozdobne. Kładzie się większy nacisk na funkcjonalność oraz możliwość zastosowania różnych typów słupów z betonu i stali. Takim przykładem mogą być produkowane w dwóch długościach (1,0 i 1,2 m) wysięgniki żelbetowe do słupów typu Ala (fot. 2a). Wysięgniki były przykręcane do słupa na różnych wysokościach w zależności od potrzeb. Przewody zasilające lampę doprowadzano przez rurkę zabetonowaną w wysięgniku albo bezpośrednio od izolatora w nim zamocowanego (zasilanie napowietrzne).

Fot. 2. Polskie wysięgniki z betonu [8]: a) 1-ramienny Ala (Wrocław), b) 2-ramienny WZ [1], c) 1-ramienny Lot (Wrocław)

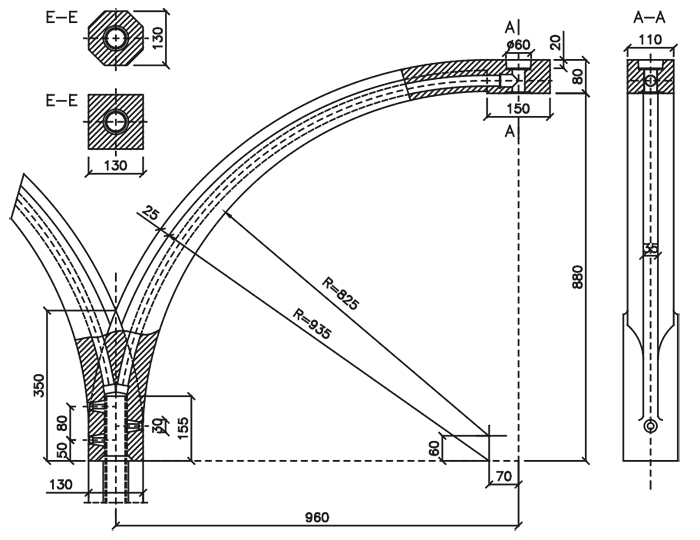

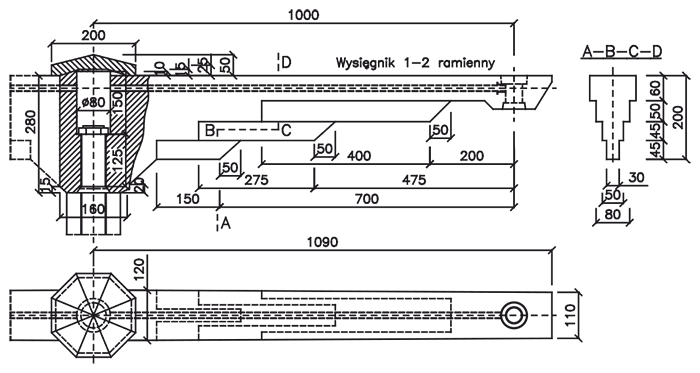

Wysięgniki łukowe typu WZ (fot. 2b) produkowane były jako jedno- lub dwuramienne. Wysięgnik mocowany był do szczytu słupa WZ przez nałożenie na rurkę o średnicy około 30 mm wystającą ze słupa i przykręcenie trzema śrubami bocznymi (rys. 1). Wysięgniki jednoramienne typu WZ miały przekrój czworokątny, natomiast dwuramienne – ośmiokątny. Przewody zasilające lampę prowadzone były wewnątrz zabetonowanej w wysięgniku rurki. Lampy mocowane były do wysięgników na stałe lub podwieszano je na linkach stalowych w celu opuszczenia podczas wymiany żarówki (wciągarka lampy była zamocowana we wnęce w cokole słupa).

Wysięgnik typu Lot (fot. 2c) produkowany był jako jedno-, dwu-, trój- lub czteroramienny. Wysięgniki te były nakładane na szczyt słupa WZ i przykręcane od góry do zamocowanej w słupie nagwintowanej rury o średnicy około 30 mm (rys. 2). Miejsce mocowania wysięgnika zabezpieczone było pokrywą betonową. Przewody zasilające lampę mocowaną na stałe lub podwieszaną na linkach stalowych prowadzone były wewnątrz zabetonowanej w wysięgniku rurki.

Polecamy:

- Ochrona betonów cementowych przed mrozem oraz agresją środków odladzających

- Betonowe kładki dla pieszych – formy konstrukcyjne i parametry

Wykonawstwo betonowych słupów i wysięgników lamp

W okresie międzywojennym XX w. betonowe słupy oświetleniowe i wysięgniki lamp były produkowane w formach drewnianych lub metalowych. Od konstrukcji formy wymagano szczelności oraz dokładnego odwzorowania kształtu produkowanego elementu. Wysięgniki charakteryzowały się małymi i skomplikowanymi przekrojami poprzecznymi (rys. 1 i 2), co się przekładało często na ich stosunkowo małą trwałość.

Rys. 1. Wysięgnik 1- i 2-ramienny typu WZ [8]

Rys. 2. Wysięgnik 1- i 2-ramienny typu Lot [8]

Zbrojenie słupów oświetleniowych składało się z prętów podłużnych ze stali gładkiej o granicy plastyczności fyk = 250 MPa (później żebrowanej o fyk = 360 MPa) o średnicach dostosowanych do działających obciążeń słupa, strzemion φ3-6 mm ze stali gładkiej o granicy plastyczności fyk = 250 MPa oraz podwójnego krzyżującego się uzwojenia z drutu wyżarzanego (miękkiego) φ2-3 mm, zakładanego w górnej części słupa. W większości słupów oświetleniowych wewnątrz przekroju, powyżej skrzynki bezpiecznikowo-złączeniowej, przebiegała rurka stalowa do przewodów elektrycznych. Otulina zbrojenia w żelbetowych słupach oświetleniowych wynosiła minimum 20 mm dla słupów o nasiąkliwości betonu nie większej niż 5% i minimum 15 mm dla słupów o nasiąkliwości betonu nie większej niż 3% [1]. Zbrojenie wysięgników wykonywane było ze stali gładkiej φ5-8 mm o fyk = 250 MPa. W głowicy wysięgników zabetonowywano często żeliwną tuleję służącą do rozdzielenia przewodów elektrycznych do poszczególnych lamp. Przewody przeciągane były przez rurki φ12 mm biegnące od bocznych wylotów z tulei do żeliwnego trójnika na końcu wysięgnika, do którego podwieszano lampę (rys. 1,2). Żeliwną tuleję głowicy otaczał kosz z drutu φ5 mm, od którego rozchodziły się pręty nośne zbrojenia wysięgnika. Ponad rurką do przewodów stosowano zazwyczaj dwa pręty grubsze, a poniżej rurki jeden lub więcej prętów cieńszych zależnie od kształtu wysięgnika. Rurka φ12 mm do przewodów elektrycznych owijana była drutem o średnicy 1 mm.

Do wykonywania słupów i wysięgników stosowano beton wibrowany marki Rw = 300 kG/cm2 (odpowiednik klasy C20/25) o nasiąkliwości do 5%, przy ilości cementu portlandzkiego 375-450 kg/m3 (wskaźnik w/c = 0,33-0,37). Do wykonania mieszanki używano kruszywa naturalnego bądź łamanego o uziarnieniu zależnym od zewnętrznego wykończenia słupa i rodzaju kosza zbrojeniowego. W przypadku pozostawienia powierzchni zewnętrznej słupa bez wykończenia stosowano kruszywo o maksymalnym ziarnie 16 mm. W słupach o powierzchni groszkowanej stosowano kruszywo o maksymalnej średnicy 4 mm, a w słupach o powierzchni szlifowanej lub prążkowanej – 8 mm.

Na początku XX w. nastąpiła fascynacja bardzo dużymi możliwościami kształtowania betonowych elementów, do których należały także słupy oświetleniowe i montowane na nich wysięgniki lamp. Stąd też wynika duża różnorodność tych elementów. Użycie betonu pozwalało ponadto zaoszczędzić cenną w tamtych czasach stal i wyeliminować konieczność ochrony słupów przed wpływami atmosferycznymi. Uważano, że jeżeli konstrukcja żelbetowa nie wykazała widocznych uszkodzeń lub odkształceń w ciągu dwóch lat od jej wyprodukowania, to będzie niemal wieczna [1].

Rzeczywistość (szczególnie w stosunku do betonowych wysięgników słupów oświetleniowych) okazała się miażdżąca. W przypadku słupów wymagania dotyczące otuliny zbrojenia były możliwe do spełnienia. Natomiast w wysięgnikach, ze względu na ich finezyjne kształty, były trudne do zrealizowania. Zbyt mata otulina oraz nadmierna nasiąkliwość betonu w krótkim czasie powodowały korozję zbrojenia, a następnie destrukcję betonu. W okresie powojennym w Polsce doszły problemy z niską jakością wykonawstwa oraz brakami materiałowymi. Rezultatem tego było wytwarzanie elementów o małej trwałości. Szybkiemu niszczeniu ulegały w pierwszej kolejności delikatne wysięgniki typu WZ. Bardziej odporne ze względu na swoje większe gabaryty okazały się wysięgniki typu Ala i Lot. Dużą trwałością charakteryzowały się natomiast krępe wysięgniki stosowane na słupach z początku XX w. Dodatkowym problemem stała się masa wysięgników betonowych, np. wysięgnik typu Ala o długości 1,0 m ważył około 35 kg, wysięgnik jednoramienny Lot czy WZ około 60 kg, a wysięgniki dwuramienne odpowiednio 105 i 95 kg. A zatem niska trwałość, trudności wykonawcze oraz znaczna masa wysięgników betonowych spowodowały, że obecnie wysięgniki słupów oświetleniowych wykonywane są tylko jako stalowe.

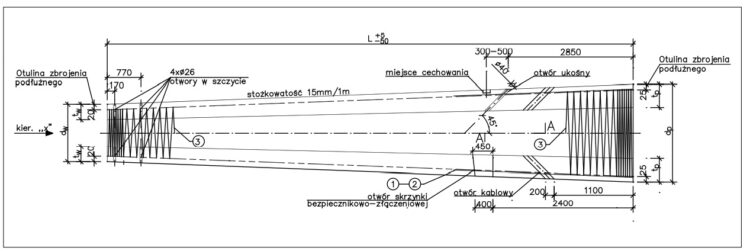

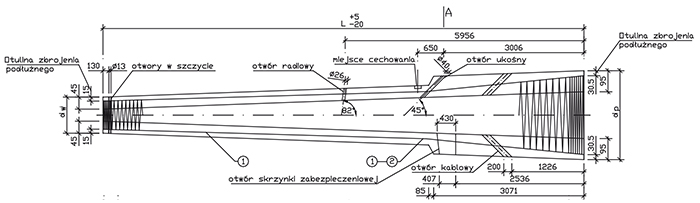

Rys. 3. Zbrojenie wirowanych żerdzi oświetleniowych typu EO [9]

Słupy oświetleniowe z betonu wirowanego

Strunobetonowe stupy oświetleniowe z betonu wirowanego EO i EOC (rys. 3 i 4)* o długościach 9; 10,5 i 12 m zaczęto produkować w latach 90. ubiegłego stulecia [5-8]. W 2008 r. rozpoczęto produkcję żerdzi EOP o identycznych długościach, ale o innych średnicach wierzchołka. Uzupełnieniem typoszeregu żerdzi oświetleniowych z betonu wirowanego są słupy trakcyjno-oświetleniowe typu ETO (tabl. 2).

Tabl. 2. Charakterystyki geometryczne wirowanych słupów oświetleniowych typu EO, EOC i EOP oraz trakcyjno-oświetleniowych typu ETO [5]

W odróżnieniu od słupów elektroenergetycznych wirowane słupy oświetleniowe muszą być wyposażone w części podziemnej w otwory do wprowadzenia przewodów elektrycznych, a powyżej gruntu we wnękę do zamontowania skrzynki bezpiecznikowo-złączeniowej. W części wierzchołkowej należy przewidzieć konstrukcję do łatwego i estetycznego mocowania wysięgnika. Słupy oświetleniowe powinny być dodatkowo wyposażone w otwory umożliwiające montaż podświetlanych znaków drogowych.

Rys. 4. Zbrojenie wirowanych żerdzi oświetleniowych typu EOC [9]

Słupy oświetleniowe z betonu wirowanego EO, EOC i EOP (tabl. 2) zaprojektowano jako konstrukcje sprężone o zastępczej sile wierzchołkowej Pk = 2,5 kN. W części przyziemnej słupa umieszczono dodatkowe pręty ze stali gładkiej bez haków w celu zabezpieczenia przed nagłym upadkiem słupa po uderzeniu w niego samochodu. Słupy EO, EOC i EOP w części nadziemnej są wyposażone w skrzynkę bezpiecznikowo-złączeniową o wymiarach 84×320 mm, wykonaną z tworzywa sztucznego i zamykaną pokrywą za pomocą śrub M8 z łbem trójkątnym. Dla zabezpieczenia przed dostaniem się wody deszczowej do wnęki górne i dolne sklepienia wykonane są ukośnie ze spadkiem na zewnątrz. Wykonanie złączy kablowych w obrębie wnęki bezpiecznikowej realizuje się za pomocą tablicy z zaciskami mosiężnymi lub złączkami typu Fargo lub TBO-35.

W słupie EOC (EOP) w odległości około 5,90 m od podstawy słupa znajduje się otwór 06 mm do wyprowadzenia przewodów zasilających głośniki lub podświetlane znaki drogowe.

Poniżej poziomu zakopania w gruncie zlokalizowano dwa przeciwległe otwory ukośne o wymiarach 60×200 mm do wprowadzania i wyprowadzania kabli elektrycznych. Każdy stup oświetleniowy ma otwory wentylacyjne w szczycie i jeden 00 mm w nasadzie powyżej poziomu zakopania w gruncie w celu zabezpieczenia się przed kondensacją pary wodnej w jej wnętrzu. Uzupełnieniem słupów oświetleniowych typu EO, EOC i EOP są wirowane słupy trakcyjno-oświetleniowe typu ETO (tabl. 2) przeznaczone do podwieszania trakcji tramwajowej lub trolejbusowej i oświetlenia ulic [10]. Słupy trakcyjno-oświetleniowe wyposażone są w elementy słupów oświetleniowych, a równocześnie ich zbrojenie dostosowane jest do przenoszenia dużych sił poziomych (Pk = 10, 12 i 20 kN) tak jak w słupach elektroenergetycznych typu E.

Fot. 3. Wnęka bezpiecznikowo-złączeniowa [7] Fot. 4. Szczelina wlotowa kabli [7]

Wymagania stawiane słupom oświetleniowym

Przez wiele lat słupy oświetleniowe z betonu były wykonywane na podstawie indywidualnych projektów opracowanych dla konkretnych producentów. Brakowało w kraju jednolitych przepisów regulujących projektowanie tych słupów.

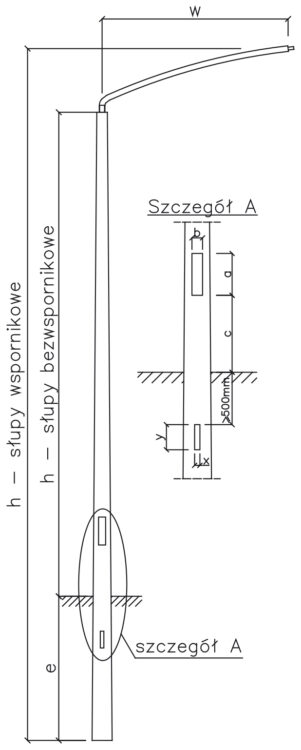

Od 2002 r. rozpoczęto wprowadzanie do zbioru Polskich Norm serii norm EN [11-19], określających wymagania dotyczące wymiarów i tolerancji wymiarowych, zasad projektowania i weryfikacji doświadczalnej słupów oświetleniowych z różnych materiałów – w tym również z betonu zbrojonego i sprężonego [16]. Normy [11-19] dotyczą bezwspornikowych słupów oświetleniowych o wysokości do 20 m oraz ze wspornikami o wysokości do 18 m.

Słupy z betonu wirowanego wykorzystywane są do konstruowania słupów oświetleniowych z wysięgnikami stalowymi do mocowania lamp. Słupy oświetleniowe z betonu jako elementy obciążone stosunkowo małymi siłami poziomymi (parcie wiatru na słup i latarnię z wysięgnikiem) mogą być osadzone bezpośrednio w gruncie w otworze wierconym bądź kopanym metodami tradycyjnymi na głębokość około 0,2 L (L – długość całkowita żerdzi).

Rys. 5. Podstawowe wymiary słupów oświetleniowych [12]

Zgodnie z normą [12] wysokość nominalna słupów bezwspornikowych przyjmowana jest od poziomu terenu do wierzchołka słupa (rys. 5), a dla słupów z wysięgnikami do miejsca połączenia wspornika z lampą. Długość wysięgnika przyjmuje się jako odległość od osi słupa do punktu połączenia wysięgnika z lampą. Długości wysięgników można przyjmować w zakresie od wmin = 0,3 m do wmax = 4,5 m (w module co 0,25 m dla w = 0,5-2,5 m). Długość wysięgnika nie powinna przekraczać 0,25 h. Norma [12] nie określa kształtu wysięgnika i sposobu mocowania go do słupów.

Głębokość posadowienia słupów oświetleniowych powinna być skorelowana z odległościami wnęki bezpiecznikowo-złączeniowej i szczelin wlotowych kabli względem poziomu terenu (pkt 4.3 normy [12]). Minimalna odległość od poziomu terenu do otworu wnęki bezpiecznikowo-złączeniowej powinna wynosić c = 300 mm (zalecana 600 mm). Odległość od poziomu terenu szczelin wlotowych kabli nie może być mniejsza niż 500 mm (rys. 5) [12]. Głębokość posadowienia słupów e (rys. 5) może być dobierana spośród wartości podanych w tabl. 3 [12] w zależności od warunków gruntowych oraz wysokości nominalnej słupa h.

Tabl. 3. Zalecane przez normę głębokości posadowienia słupów oświetleniowych z betonu [12]

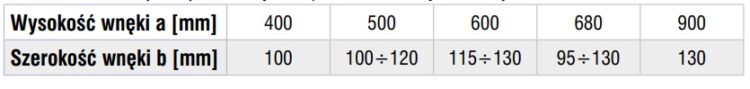

Tabl. 4. Zalecane wymiary a i b wnęki bezpiecznikowo-złączeniowej

Słupy oświetleniowe należy osadzać w gruncie, tak aby skrzynka bezpiecznikowo-złączeniowa była po przeciwnej stronie w stosunku do ruchu pojazdów. Zaleca się, aby skrzynki bezpiecznikowo-złączeniowe nie miały ostro zakończonych krawędzi i zadziorów mogących powodować urazy dłoni monterów instalacji elektrycznej. Wymiary a i b (rys. 5 i tabl. 4) typowych wnęk bezpieczniko-złączeniowych w słupach z betonu przyjmowane są głównie ze względu na grubość ścianek przekroju słupa oraz fizyczną możliwość wykonania przyłączenia kabli zasilających do listwy złączeniowej.

Kable zasilające wprowadzane są do skrzynki bezpiecznikowo-złączeniowej przez szczeliny wlotowe w żerdzi (rys. 5 i fot. 4). Zalecana przez normę [12] wysokość szczeliny wlotowej wynosi y = 150 mm. Szerokość jest dostosowana do średnicy kabli zasilających i może wynosić x = 50, 60 lub 75 mm (rys. 5). Trasa kablowa od szczeliny wlotowej do komory wnęki bezpiecznikowo-złączeniowej powinna mieć średnicę nie mniejszą niż 50 mm.

Fot. 5. Wnęka bezpiecznikowo-złączeniowa w krajowych słupach oświetleniowych EOP z żerdzi z betonu wirowanego: a) pokrywa wnęki wykonana z tworzywa sztucznego, b) standardowe wyposażenie elektryczne wnęki w listwę złączeniową, wyłącznik i bezpiecznik [7]

Otwór podłużny wewnątrz słupa od tej komory do obudowy lampy powinien mieć średnicę nie mniejszą niż 18 mm. Trasy kablowe wewnątrz słupa i szczeliny wlotowej kabli powinny być pozbawione nierówności oraz ostrych krawędzi i zadziorów mogących powodować uszkodzenia izolacji kabli i przewodów elektrycznych.

| W krajowych słupach oświetleniowych z betonu wirowanego obudowa skrzynki bezpiecznikowo-złączeniowej wykonywana jest z tworzywa sztucznego zespolonego z betonem (fot. 3). Obudowa oddziela listwę złączeniowo-bezpiecznikową od betonu (fot. 5b) i stanowi zabezpieczenie brzegów otworu przed uszkodzeniem. Wnęki bezpiecznikowo-złączeniowe polskich słupów oświetleniowych z żerdzi EO, EOC i EOP przykryte są szczelnymi pokrywami z tworzywa sztucznego (fot. 5a) i zabezpieczone specjalnym mechanizmem blokującym pokrywę przed otwarciem przez osoby niepowołane. Pokrywy powinny odpowiadać wymogom normy [20] kategorii ochrony IP 3X przed dostępem ludzi do części elektrycznych, polegającym na zapobieganiu lub ograniczeniu przedostania się części ciała ludzkiego lub przedmiotu trzymanego przez człowieka do wnętrza skrzynki i równocześnie zapewnieniu ochrony wyposażenia przed przedostaniem się ciał obcych o średnicy powyżej 2,5 mm. |

Trwałość słupów oświetleniowych z betonu

Zgodnie z wymaganiem normy [16] powierzchnia betonu żerdzi oświetleniowej nie powinna wykazywać uszkodzeń, które mogłyby obniżyć jej projektowaną trwałość. Norma [16] dopuszcza wady lub nieregularności powierzchni betonu ograniczone do średnicy poniżej 25 mm i głębokości do 5 mm pod warunkiem, że grubość otulenia stali nie będzie mniejsza od wartości minimalnej. Maksymalna szerokość rys od skurczu betonu i temperatury w warstwie mleczka cementowego oraz rys powstałych w wyniku oddziaływania obciążeń w różnych fazach pracy elementu nie powinna przekraczać 0,2 mm. Minimalny stopień zbrojenia poprzecznego słupów oświetleniowych z betonu powinien wynosić:

- w przypadku słupów o średnicy u podstawy równej lub większej niż 800 mm – 0,15% przekroju podłużnego słupa,

- w przypadku słupów o średnicy u podstawy mniejszej niż 400 mm – 0,05% przekroju podłużnego,

- w przypadku słupów o średnicy podstawy 400 ÷ 800 mm można interpolować miedzy 0,05 a 0,15%.

Trwałość żelbetowych i sprężonych słupów oświetleniowych narażonych na bezpośrednie oddziaływanie agresywnych czynników zewnętrznych zapewniona jest przez odpowiednią grubość otuliny betonowej zbrojenia. Beton zabezpieczający stal przed korozją charakteryzowany jest wartościami granicznymi, opisującymi ilość i jakość składników (np. minimalna zawartość cementu, wskaźnik wodno-cementowy w/c i klasyfikowane kruszywo o niskiej nasiąkliwości) oraz minimalna wytrzymałość na ściskanie i nasiąkliwość poniżej 5% [16, 21,22,23,24].

Dalej przytoczono wymagania dotyczące betonu wirowanego w strunobetonowych słupach oświetleniowych EO, EOC, EOP i ETO oraz żelbetowych typu WZ i OŻ zapewniające w środowisku bezpośredniego oddziaływania czynników atmosferycznych na beton (klasa ekspozycji środowiska XC4 i XF2 [21,22]) projektowaną trwałość wynoszącą 30 lat (wg [16,23,24]) albo 50 lat (wg [21]).

W strunobetonowych słupach oświetleniowych wykonywanych z betonu wirowanego klasy ≥ C40/50 o projektowanym okresie użytkowania nieprzekraczającym 30 lat minimalna grubość otuliny strun od zewnątrz powinna wynosić cmin = 20 mm, a od wewnątrz kanału podłużnego minimum 15 mm [16, 24]. Wartości powyższe można stosować w prefabrykatach z betonu poddawanych kontroli jakości zgodnie z kryteriami podanymi w rozdziale 6 normy [16]. Ze względu na konieczną trwałość słupów wirowanych w warunkach zamrażania/rozmrażania betonu (klasa ekspozycji XF2 dotycząca powierzchni pionowych narażonych na deszcz i zamarzanie oraz działanie z powietrza środków odladzających [21,22]), nasiąkliwość betonu nie powinna przekraczać 5%. Warunek ten nie jest zapisany w cytowanych wyżej normach [16,24] dla 30‑letniego okresu użytkowania żerdzi, ale wydaje się być bardzo istotny dla trwałości mrozowej betonu w naszych warunkach klimatycznych.

W wirowanych słupach oświetleniowych wykonanych z betonu klasy ≥ C40/50 o nasiąkliwości do 6% minimalna grubość otuliny dla 50‑letniego okresu użytkowania zgodnie z warunkami alternatywnymi punktu A.2 normy [23] wynosi:

- dla stali sprężającej (strun): cmin= 25 mm (np. otulina nominalna cnom = 30+10-5 mm),

- dla stali zwykłej (w tym spirala): cmin= 15 mm (np. cnom = 20+10-5 mm).

Obniżenie grubości minimalnej otuliny strun do cmin = 20 mm w słupach wirowanych o projektowanym okresie użytkowania 50 lat jest możliwe, jeśli producent uzyska beton wirowany klasy ≥ C50/60 o nasiąkliwości poniżej 5% (warunki alternatywne punktu A.2 normy [23]).

Strunobetonowe żerdzie oświetleniowe typu EOP i EOC pogrubione w części dolnej mają wystarczającą grubość otuliny w środowisku chlorkowym wywołanym solą stosowaną zimą do odladzania powierzchni ulic i chodników.

Ocena i weryfikacja stałości właściwości użytkowych

Atestację zgodności słupów oświetleniowych z betonu z uwagi na wymagania podstawowe wskazane w tabl. ZA.1 normy [16], należy przeprowadzać na podstawie procedury oceny i weryfikacja stałości właściwości użytkowych wskazanej w tabl. ZA.3 normy. Zharmonizowana specyfikacja techniczna [16] wskazuje system oceny 1 (tabl.ZA.2), określający w tabl. ZA.3 zadania dla producenta i jednostki notyfikowanej przy ocenie zgodności słupów oświetleniowych. Do zadań producenta należy wprowadzenie zakładowej kontroli produkcji [25] oraz wykonanie uzupełniających badań próbek pobranych w zakładzie produkcyjnym zgodnie z ustalonym planem. Do działań jednostki notyfikowanej należy natomiast dokonanie badań typu, przeprowadzenie wstępnej inspekcji zakładu produkcyjnego i zakładowej kontroli produkcji oraz stały nadzór, ocena i ewaluacja zakładowej kontroli produkcji.

Jeśli zostanie wykazana zgodność deklarowanych cech wyrobu z cechami określonymi w normie [16], jednostka notyfikowana wyda certyfikat stałości właściwości użytkowych wyrobu, który upoważnia producenta do naniesienia oznakowania CE i wystawienia deklaracji właściwości użytkowych zasadniczych charakterystyk wyrobu.

Przez sporządzenie deklaracji właściwości użytkowych producent przyjmuje na siebie odpowiedzialność za zgodność wyrobu budowlanego z zadeklarowanymi w ten sposób właściwościami użytkowymi. Zawartość deklaracji właściwości użytkowych określona jest w rozporządzeniu [26]. Dla każdego wyrobu budowlanego objętego normą zharmonizowaną [16] oznakowanie CE jest jedynym oznakowaniem potwierdzającym zgodność wyrobu budowlanego z deklarowanymi właściwościami użytkowymi w odniesieniu do jego zasadniczych charakterystyk, objętych tą normą zharmonizowaną. Symbol oznakowania CE powinien być zgodny z rozporządzeniem [26] oraz być umieszczony na wyrobie.

Do deklaracji właściwości użytkowych wyrobu należy załączyć certyfikat stałości właściwości użytkowych wyrobu. Wymienioną deklarację oraz certyfikat należy przygotować w oficjalnym języku lub językach kraju członkowskiego, w którym wyrób ma być stosowany. Dla każdego wyrobu udostępnianego na rynku dostarcza się kopię deklaracji właściwości użytkowych w formie papierowej albo przesyła się ją drogą elektroniczną.

Bezpieczeństwo bierne słupów oświetleniowych

Zgodnie z normą [27] słupy oświetlenia drogowego, a także konstrukcje wsporcze pionowego oznakowania dróg oraz urządzeń bezpieczeństwa ruchu powinny być tak zbudowane, aby nie stwarzały zagrożenia dla uczestników ruchu drogowego w przypadku nieprzewidzianych sytuacji kończących się kolizją.

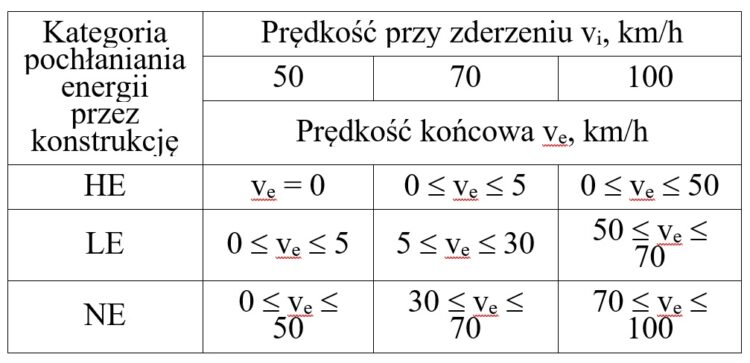

Norma [27] wyróżnia trzy kategorie biernego bezpieczeństwa konstrukcji wsporczych w zależności od poziomu pochłaniania przez nie energii w trakcie uderzenia pojazdu:

- pochłaniające energię w wysokim stopniu (HE),

- pochłaniające energię w niskim stopniu (LE),

- nie pochłaniające energii (NE).

Wspomina się także o konstrukcjach klasy 0, dla których nie ma żadnych wymagań i żadne badania nie są wymagane.

Dla każdej z trzech kategorii konstrukcji wsporczych pochłaniających w różny sposób energię zderzenia przy prędkościach 50, 70 i 100 km/h (tabl.5) określono cztery stopnie bezpieczeństwa użytkowników pojazdu oraz zdefiniowano stopień skutków uderzenia charakteryzowany wskaźnikiem intensywności przyspieszenia ASI (Acceleration Severity Index) i teoretyczną prędkością głowy w czasie zderzenia THIV (Theoretical Head Impact Velocity) – tabl.6. Stopnie ryzyka użytkowników pojazdów 1, 2 i 3 przyporządkowane są konstrukcjom wsporczym zapewniającym wzrost bezpieczeństwa pasażerów poprzez zmniejszenie skutków uderzenia. Poziom 4 obejmuje bardzo bezpieczne konstrukcje podporowe. Wartość wskaźnika ASI jest uważana za wymiar ciężkości wypadku kierowcy i pasażerów w uderzającym w przeszkodę pojeździe. Teoretyczna prędkość głowy w czasie zderzenia (THIV) jest to prędkość wyrażona w km/h, z jaką hipotetyczny „punkt masy” pasażera (głowa) mogący poruszać się swobodnie w pojeździe uderza w powierzchnię wewnątrz pojazdu, przy założeniu, że głowa pozostaje w kontakcie z tą powierzchnią przez resztę okresu zderzenia (a więc poddana jest takiemu samemu przyspieszeniu jak pojazd). Więcej wymagań dla pasywnych bezpiecznie konstrukcji wsporczych podano w pracy [29].

Tablica 5. Kategorie pochłaniania energii [29,30]

Konstrukcje wsporcze pochłaniające energię w wysokim stopniu (HE) zatrzymują pojazd lub wyraźnie wyhamowują jego prędkość po zderzeniu (tabl. 5) zmniejszając w ten sposób ryzyko powtórnego zderzenia pojazdu z podporami, drzewami, pieszymi lub innymi użytkownikami dróg. Po uderzeniu w konstrukcje klasy HE ryzyko obrażeń dla kierowcy jest stosunkowo większe niż w przypadku konstrukcji klasy LE. Konstrukcje wsporcze pochłaniające energię w niskim stopniu (LE) powinny spowolnić pojazd (tabl.5) w celu uniknięcia ponownej kolizji. Ryzyko obrażeń dla kierowcy jest większe niż w konstrukcjach NE, ale mniejsze niż w HE. Konstrukcje wsporcze nie pochłaniające energii (NE) nie powinny zatrzymać pojazdu, a jedynie mogą go spowolnić (tabl. 5). Przy uderzeniu w nie pojazdu przynoszą najmniejsze ryzyko odniesienia obrażeń dla kierowcy oraz uszkodzeń dla pojazdu w porównaniu z kategoriami LE i HE.

Tablica 6. Ryzyko użytkownika pojazdu [27]

W wielu krajach Europy od lat prowadzone są prace dotyczące stosowania pasywnie bezpiecznych znaków drogowych, słupów oświetleniowych i sygnalizacji świetlnej w celu zmniejszenia ryzyka obrażeń ciała w przypadku uderzenia przez pojazdy w takie obiekty. Opracowywane są zalecenia dotyczące doboru odpowiednich typów konstrukcji wsporczych zgodnie z wymaganiami normy EN 12767:2007, a także dodatkowe porady dla projektantów i organizacji zajmujących się utrzymaniem dróg. W pracy [30] zestawiono główne wskazówki dla projektantów i organizacji zajmujących się utrzymaniem dróg w USA, Norwegii, Szwecji, Finlandii, Słowacji i Wielkiej Brytanii.

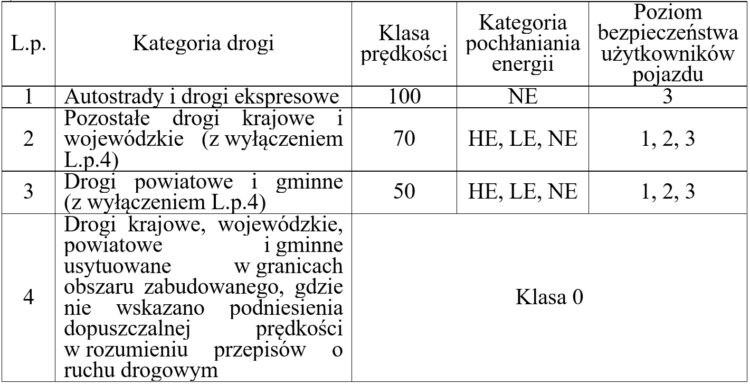

Niestety w Polsce w przepisach prawnych i normowych nie określa się zasad stosowania konstrukcji wsporczych biernych bezpiecznie zlokalizowanych w pasie drogowym. Próbę sprecyzowania wymagań bezpieczeństwa biernego dla słupów oświetleniowych zlokalizowanych w pasach drogowych podjął w 2011 r. (tabl.7) Instytut Badawczy Dróg i Mostów w Warszawie [31]. Rozwiązania wskazane w tabl.7 zostały powtórzone w 2017 r. w dokumencie opracowanym dla Ministra Infrastruktury i Budownictwa [32]. Istnieje nadzieja, że może powstanie załącznik krajowy do nowego wydania normy EN 12727:2019 [28].

Tablica 7. Wymagania bezpieczeństwa dla słupów oświetleniowych zlokalizowanych w pasach drogowych [32]

W dokumencie [31] mowa jest także, że od 1 stycznia 2015 r. wszystkie słupy oświetleniowe przeznaczone do wbudowania na drogach publicznych będą musiały spełnić wymagania bezpieczeństwa biernego przy uderzeniu pojazdu zgodnie z tabl.6. Słupy nie spełniające tych wymagań będzie można nadal stosować na autostradach i drogach ekspresowych oraz pozostałych drogach krajowych, wojewódzkich, powiatowych i gminnych, pod warunkiem zastosowania systemów ograniczających drogę, tj. stałych barier zabezpieczających.

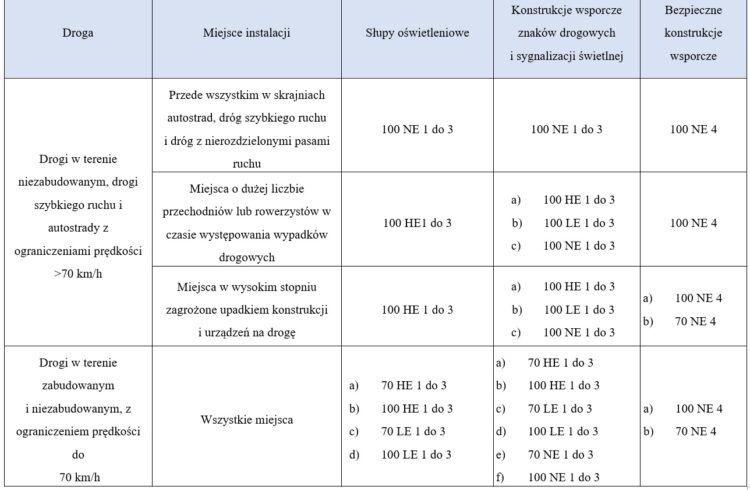

Zdecydowanie inaczej, do sprawy biernego bezpieczeństwa konstrukcji wsporczych urządzeń drogowych odniósł się w czerwcu 2013 r. Departament Transportu Drogowego i Dróg Ministerstwa Transportu, Budownictwa i Rozwoju Regionalnego Republiki Słowackiej [33]. W wyniku prac powstały warunki techniczne TP 074 pt. Bierne bezpieczeństwo konstrukcji wsporczych urządzeń drogowych, które obowiązują w Ministerstwie Transportu, Budownictwa i Rozwoju Regionalnego Republiki Słowackiej od grudnia 2013 r. Warunki te nawiązują bezpośrednio zaleceń brytyjskich ujętych w Załączniku Krajowym do normy BS‑EN 12767:2007. Przedmiotem warunków [33] jest określenie wymogów dotyczących wyboru odpowiednich typów konstrukcji wsporczych znaków drogowych lub innych urządzeń stawianych przy drogach pod kątem zdefiniowania poziomów bezpieczeństwa biernego dla poszczególnych punktów, w których są te konstrukcje instalowane. Zalecane cechy bezpieczeństwa biernego przedstawiono w tablicy 8, gdzie typ konstrukcji wsporczej powiązano z klasą prędkości, kategorią pochłaniania energii oraz poziomem bezpieczeństwa pasażerów

Tablica 8. Zalecenia dotyczące stosowania pasywnie bezpiecznych konstrukcji wsporczych zgodnie z warunkami technicznymi TP 074 Ministerstwa Transportu, Budownictwa i Rozwoju Regionalnego Republiki Słowackiej [33]

Litery a), b), c) itd. odpowiadają kolejności preferencji wyboru, określonej na podstawie dostępności wyrobów

Należy zwrócić szczególną uwagę, że na terenie zabudowanym projektowane są konstrukcje wsporcze należące do kategorii HE (tabl.8) o wysokim stopniu pochłaniania energii. Konstrukcje te w znaczącym stopniu ograniczają prędkość pojazdu lub zatrzymują mały pojazd po uderzeniu, a podpory nie rozpadają się. Przyczynia się to do zwiększenia bezpieczeństwa przechodniów i rowerzystów w odniesieniu do wtórnych skutków zderzenia pojazdów. Konstrukcja wsporcza niespełniająca wymogów wymaganej klasy jest zaliczana do klasy 0. Przed taką konstrukcją należy zainstalować barierę ochronną, z wyjątkiem odcinków drogi, na których obowiązuje (przewidywane na stałe) ograniczenie prędkości maksymalnej do 60 km/h lub poniżej tej wartości [33]. Zasada ta nie wyklucza jednak projektowania na tych odcinkach dróg konstrukcji wsporczych z elementami bezpieczeństwa biernego.

Podsumowanie

- Konstrukcje wsporcze latarń oświetlenia ulicznego obecnie realizowane są w kraju jako stalowe ocynkowane ogniowo, żelbetowe typu WZ i OŻ i strunobetonowe z betonu wirowanego typu EO, EOP i EOC oraz coraz częściej jako aluminiowe i kompozytowe z włókna szklanego.

- Z punktu widzenia trwałości i ceny słupów oświetleniowych najodpowiedniejszymi konstrukcjami są wirowane słupy strunobetonowe lub ewentualnie zmodernizowane słupy WZ i OŻ, niewymagające konserwacji przez projektowany 30-letni okres eksploatacji (słupy wirowane projektuje się na 50-letni okres eksploatacji).

- Krajowe wytwórnie słupów wirowanych są obecnie w stanie wykonać oświetleniowe słupy strunobetonowe w wersji standardowej (kolorystyka naturalnego betonu i wysięgniki stalowe) i nietypowej (np. beton kolorowy, wysięgniki polimerobetonowe stylizowane na retro, dodatkowe elementy stylizujące sylwetkę słupów na wysokości).

dr inż. Jarosław Michałek

Politechnika Wrocławska Wydział Budownictwa Lądowego i Wodnego

Literatura

- Foerster, Die Fabrikanlage zur Herstellung Stahlbewehrter Schleudermaste der Akt.-Ges. Dyckerhoff und Widmann zu Cossebaude bei Dresden, Armierter Beton, Monatsschrift fur Theorie und Praxis des Gesamten Betonbaues, Funfter Jahrgang, Berlin 1912.

- Foerster, Neues von den Eisenbeton – Schleudermaste, Armierter Beton, Monatsschrift für Theorie und Praxis des Gesamten Betonbaues, Neunter Jahrgang, September, Berlin 1916.

- Kubiak, A. Łodo, J. Michałek, Produkcja wirowanych żerdzi elektroenergetycznych w formach nieotwieranych podłużnie, „Materiały Budowlane” nr 6(514)/2015.

- Kubiak, A. Łodo, J. Michałek, Słupy oświetleniowe z betonu wibrowanego i wirowanego,„Budownictwo, Technologie, Architektura” nr 4(36)/2006.

- Kubiak, A. Łodo, J. Michałek, Żelbetowe i strunobetonowe słupy oświetleniowe,„Budownictwo w energetyce”, Oficyna Wydawnicza Politechniki Wrocławskiej, Wrocław 2008.

- Michałek, Słupy oświetleniowe z betonu,„Przegląd Budowlany” nr 6/2011.

- Michałek, Betonowe słupy oświetleniowe wczoraj i dziś,„Materiały Budowlane” nr 5(525)/2016.

- Aprobata Techniczna ITB AT- 15-3690/99 Strunobetonowe i częściowo sprężone wirowane żerdzie elektroenergetyczne E i Ek, oświetleniowe EO i EOC i trakcyjno-oświetleniowe ETO.

- Michałek, Słupy trakcji tramwajowej,„Materiały Budowlane”nr 6(538)/2017.

- PN-EN 40-1:2002 Słupy oświetleniowe. Terminy i definicje.

- PN-EN 40-2:2005 Słupy oświetleniowe. Część 2: Wymagania ogólne i wymiary.

- PN-EN 40-3-1:2013-06 Słupy oświetleniowe. Część 3-1: Projektowanie i weryfikacja. Obciążenia charakterystyczne.

- PN-EN 40-3-2:2013-06 Słupy oświetleniowe. Część 3-2: Projektowanie i weryfikacja. Weryfikacja za pomocą badań.

- PN-EN 40-3-3:2013-06 Słupy oświetleniowe. Część 3-3: Projektowanie i weryfikacja. Weryfikacja za pomocą obliczeń.

- PN-EN 40-4:2008 Słupy oświetleniowe. Część 4: Wymagania dotyczące słupów oświetleniowych z betonu zbrojonego i sprężonego.

- PN-EN 40-5:2004 Słupy oświetleniowe. Część 5: Słupy oświetleniowe stalowe. Wymagania.

- PN-EN 40-6:2004 Słupy oświetleniowe. Część 6: Słupy oświetleniowe aluminiowe. Wymagania.

- PN-EN 40-7:2004 Słupy oświetleniowe. Część 7: Słupy oświetleniowe z kompozytów polimerowych wzmocnionych włóknem szklanym. Wymagania.

- PN-EN 60529:2003/A2:2014-07 Stopnie ochrony zapewnianej przez obudowy (kod IP).

- PN-EN 1992-1-1:2008. Eurokod 2: Projektowanie konstrukcji z betonu. Część 1-1: Reguły ogólne i reguły dla budynków.

- PN-EN 206+A1:2016-12 Beton. Wymagania, właściwości, produkcja i zgodność.

- PN-EN 13369:2018-05 Wspólne wymagania dla prefabrykatów z betonu.

- PN-EN 12843:2008. Prefabrykaty betonowe. Maszty i słupy.

- Michałek Jarosław. 2014. „Zakładowa kontrola produkcji słupów wirowanych”. Materiały Budowlane. 6 (502): 43-45.

- Rozporządzenie Parlamentu Europejskiego i Rady (UE) Nr 305/2011 z dnia 9 marca 2011 r. ustalające zharmonizowane warunki wprowadzania do obrotu wyrobów budowlanych i uchylające dyrektywę Rady 89/106/EWG

- PN-EN 12767:2008 Bierne bezpieczeństwo konstrukcji wsporczych dla urządzeń drogowych. Wymagania i metody badań.

- PN-EN 12767:2019-12 Bierne bezpieczeństwo konstrukcji wsporczych dla urządzeń drogowych. Wymagania i metody badań.

- Michałek Jarosław. 2013. „Bezpieczeństwo bierne słupów oświetleniowych”. Drogownictwo 7-8/2013: 249-255

- Michałek Jarosław. 2019. „Use of passive safety supporting structures”. W: XXII International Scientific Conference „Construction the Formation of Living Environment” (FORM-2019) : Tashkent, Uzbekistan, April 18-21, 2019 / A. Volkov, A. Pustovgar, T. Sultanov and A. Adamtsevich (Eds.). [Les Ulis] : EDP Sciences, 2019. art. 03018, s. 1-8. (E3S Web of Conferences, ISSN 2267-1242; vol. 97)

- Wymagania bezpieczeństwa biernego dla słupów oświetleniowych lokalizowanych w pasach drogowych. Pismo IDM/NN/6096/1033/2011 z dnia 12.08.2011 r. Instytut Badawczy Dróg i Mostów w Warszawie (ibdim.pl)

- Wytyczne organizacji bezpiecznego ruchu pieszych. Wytyczne prawidłowego oświetlenia przejść dla pieszych. Część I – Raport z przeprowadzonych studiów i analiz. Konsorcjum w składzie: Fundacja Rozwoju Inżynierii Lądowej, Politechnika Gdańska oraz Instytut Badawczy Dróg i Mostów, w Partnerstwie z Politechniką Warszawską, Minister Infrastruktury i Budownictwa, Gdańsk – Warszawa, grudzień 2017

- Warunki techniczne TP 074 Bierne bezpieczeństwo konstrukcji wsporczych urządzeń drogowych, Ministerstwo Transportu, Budownictwa i Rozwoju Regionalnego Republiki Słowackiej, Departament Transportu Drogowego i Dróg, Bratysława, 15.12.2013

Polecamy: produkty budowlane