Realizowany od kilkunastu lat duży krajowy program budowy dróg skłania do refleksji, czy jakość budowanych obiektów jest wystarczająca.

W naszym kraju od kilkunastu lat notuje się wyjątkowo dużo inwestycji drogowych, których nierozłącznym elementem są obiekty mostowe – począwszy od standardowych i typowych mostów i wiaduktów aż po obiekty mostowe charakteryzujące się nowoczesnymi i zaawansowanymi rozwiązaniami technicznymi. Do interesujących realizacji należy zaliczyć np. mosty o konstrukcji łukowej. W ocenie międzynarodowej konferencji mostowej „Arch Bridge 2016″ Polska jest obok Chin krajem wyróżniającym się w realizacji ciekawych mostów łukowych.

Czy jednak podobnie jak w latach 70. i 80. XX w. przy rozmachu inwestycyjnym nie popełniamy błędów jakości, które spowodowały, że trwałość obiektów została zmniejszona nawet czterokrotnie (np. rozbiórka wiaduktu po 20 latach). Ocena zrealizowanych wtedy obiektów mostowych pokazała, że popełnione zostały błędy w sferze projektowania i budowy, a dotyczyły one głównie: jakości betonu, zabezpieczenia antykorozyjnego, dylatacji, odwodnienia oraz izolacji wraz z nawierzchnią.

Fot. 1 Most przez Wisłę w Toruniu (fot. M. Litwin, archiwum MZD Toruń)

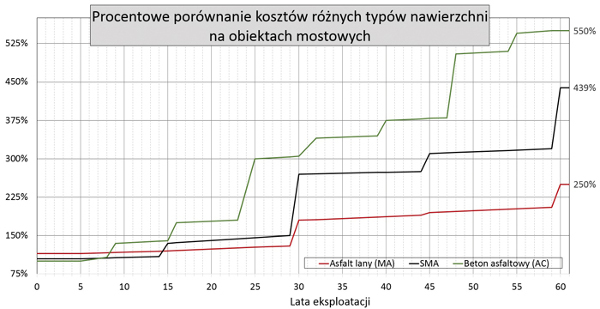

Trwałość „zestawu” izolacja-nawierzchnia wpływa istotnie na koszty utrzymania całego obiektu i dotyczy to również obecnie realizowanych inwestycji. Wymiana nawierzchni wiąże się z ingerencją w izolację, drenaż, sączki, dylatacje oraz niejednokrotnie całe pobocza (krawężniki, kapy chodnikowe, bariery, balustrady). Rodzi to często oprócz kosztu wymiany samej nawierzchni dużo większe koszty dodatkowe oraz powoduje czasowe wyłączenie obiektu z eksploatacji. To z kolei pociąga za sobą dodatkowe koszty społeczne. W przypadku przepraw przez duże rzeki, drogi wyższych klas i strategiczne pod względem komunikacyjnym drogi miejskie koszty te są znaczące.

Obowiązujące regulacje normowe i wytyczne do projektowania i budowy obiektów mostowych prezentują zupełnie inne podejście niż te z lat 70. Zdaniem autora jednak, jak wskazuje obecna praktyka, są spore wątpliwości w zakresie doboru izolacji i nawierzchni na obiektach mostowych. Już na etapie projektowania izolacja i nawierzchnia na obiekcie traktowane są przez mostowców jak przysłowiowe klocki lego. Do tego uważane są za elementy niezależne od siebie, nie zaś współpracujące. Nieprecyzyjne krajowe wymagania [1] oraz zagraniczne zalecenia i wytyczne są niestety często ignorowane przez projektantów. Skutki takiego podejścia prowadzą zdecydowanie do skrócenia trwałości nawierzchni na moście.

Problem ten najdobitniej uwidoczniły realizacje mostów z płytą ortotropową (most w Kiezmarku i w Płocku). W większym czy mniejszym zakresie problem ten dotyczy również pomostów betonowych.

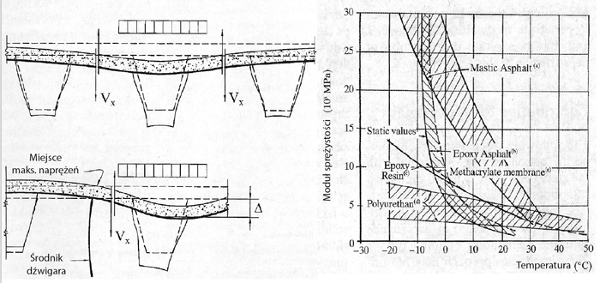

Rys. 1 Efekt ciśnieniowego pompowania wody

W Polsce nawierzchnie bitumiczne na obiektach mostowych to przytłaczająca większość, pomijając nieliczne

przypadki nawierzchni betonowych i drewnianych. Jednak materia mieszanek mineralno-asfaltowych (MMA) jest niemal całkowicie nieznana mostowcom, a powinna. Nawierzchnie z MMA są domeną drogowców, gdzie proces projektowania dróg obejmuje szczegółowe obliczenia grubości warstw nawierzchni w zależności od rodzaju zastosowanych materiałów z uwzględnieniem podatności podłoża. Jednak w przypadku obiektów mostowych analizy te nie mają zastosowania ze względu na inny charakter pracy nawierzchni wynikający z odmiennego podłoża, charakteryzującego się zróżnicowaną sztywnością i odkształcalnością, drganiami i przemarzaniem.

Ani drogowcy, ani mostowcy nie analizują doboru rodzaju nawierzchni na moście czy wiadukcie. Projektowanie konstrukcji nawierzchni na moście polega najczęściej na prostej, wręcz prymitywnej zasadzie: grubość warstwy ścieralnej równa się grubości warstwy ścieralnej na dojeździe. A grubość warstwy ochronnej (wiążącej) to pochodna wysokości krawężnika. Taka nieanalityczna zasada w konsekwencji stworzyła standard 9 cm (4 + 5) grubości nawierzchni na obiektach mostowych. Dla porównania wytyczne niemieckie [6] przewidują maks. grubość nawierzchni 7-8 cm, a inne wytyczne europejskie [4, 5] zalecają łączną grubość nie większą niż 8 cm.

Rys. 2 Analiza obliczeniowa wg [10]

Niestety krajowe przepisy [1] dla nawierzchni na mostach i wytyczne [2] są nieprecyzyjne i w wielu przypadkach rozbieżne z wytycznymi europejskimi. Przepisy [1] w sposób niekonkretny i ogólnikowy (§ 224-227) podają zasady wykonywania nawierzchni na obiektach mostowych. Również wytyczne [2] niewiele uwagi poświęcają zasadom wbudowania MMA na mostach. Dla asfaltu lanego (MA) pomija się podstawowe badanie penetracji dynamicznej wskazane w przepisach międzynarodowych. W ostatnich latach na wielu krajowych realizacjach projektowano MA11 do warstwy grubości 5 cm i dopiero niedawno wprowadzono MA16 na potrzebę krajowego standardu, co nie ma precedensu w wytycznych zagranicznych. W krajowych przepisach brak jest wielu innych wymagań dotyczących właściwości i badań odnoszących się do specyfiki nawierzchni mostowej (np. badania nawrotu sprężystego w funkcji temperatury asfaltów modyfikowanych, badania nośności na rozwarstwienie styku nawierzchni z izolacją, badania zmęczeniowe i kontrola wpływu starzenia technologicznego na MMA).

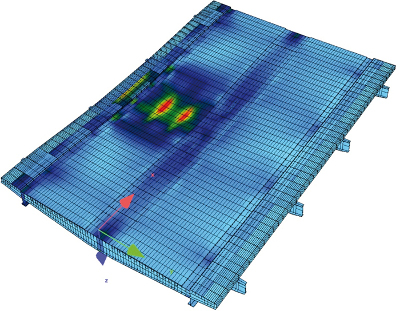

Rys. 3 Obraz naprężeń w analizie MES dla mostu w Toruniu

Nawierzchnia na obiekcie mostowym

Płyta pomostu może być podłożem sztywnym w przypadku płyty betonowej lub podłożem o zmiennej sztywności w przypadku płyty ortotropowej (blacha i żebra), co stanowi różnicę w doborze rodzaju nawierzchni. Płyta pomostu doznaje zmiennych lokalnych i globalnych przemieszczeń na skutek obciążeń od pojazdów, temperatury i reologii. Toteż w nawierzchni powstają naprężenia, które nie występują w nawierzchni usytuowanej w korpusie drogowym. Jak wykazały liczne badania i obliczenia, np. [7, 10], naprężenia w warstwach nawierzchni na mostach są kilkakrotnie wyższe niż porównywalne w warstwach nawierzchni drogowej.

Dla przemarzającej płyty pomostu ważnym parametrem jest odporność MMA na spękania niskotemperaturowe. Relatywnie niska pojemność cieplna płyty pomostu powoduje, że może się ona również znacząco nagrzewać. Zakres zmian temperatury dla mostów wg [1] to od -30°C do +70°C. To stawia wyższą poprzeczkę wymaganiom dla MMA na mostach niż na drogach.

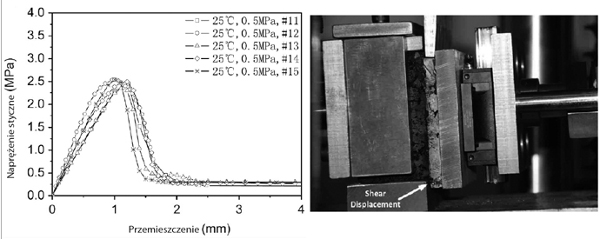

Istotna jest szczelność nawierzchni, gdyż spękania nawierzchni to penetrująca woda i degradacja w okresie zimowym. Przenikanie wody w głąb nawierzchni na moście pomiędzy warstwy lub do poziomu izolacji bez możliwości jej skutecznego odprowadzenia powoduje destrukcję nawierzchni oraz elementów wyposażenia obiektu. Dodatkowo w przypadku porowatej warstwy ścieralnej następuje pompowanie wody pod znacznym ciśnieniem od koła pojazdu, powodując dalej mikropęknięcia. Jednak najważniejszą różnicą między nawierzchnią na moście i drodze jest wymóg trwałego połączenia nawierzchni z płytą pomostu, czyli w ujęciu mechanicznym zespolenie płyty pomostu, izolacji i nawierzchni. W przypadku braku zapewnienia takiego zespolenia w myśl zasady kowadła odspojona strefa nawierzchni zostanie szybko zniszczona pajęczyną rys, powodując nieszczelność i dalszą destrukcję. Jak pokazują liczne zagraniczne analizy [9, 10], określenie właściwej wartości nośności połączenia międzywarstwowego płyty, izolacji i nawierzchni jest kluczowym zagadnieniem obliczeń trwałości nawierzchni na obiektach mostowych.

Krajowe wymagania niestety ten problem traktują w sposób bardzo uproszczony, definiując jedynie wartość wytrzymałości na odrywanie izolacji od podłoża betonowego (0,5 MPa). Ponadto nie uwzględnia się aspektu termicznego, parametr został sztywno przyjęty bez uwzględnienia specyfiki statycznej pracy obiektu.

Dla obiektów betonowych o rozpiętości kilkunastu metrów wymaganie można uznać jako poprawne, jednakże przy większych rozpiętościach będzie ono niewystarczające. Dowodzą tego liczne opracowania zagraniczne oraz własne autorskie analizy. Konsekwencją poprawnego uwzględnienia parametrów sczepności jest dobór izolacji w zależności do warunków obciążeń. Tradycyjne papy termozgrzewalne parametr ten wykazują właśnie na poziomie 0,5 MPa. Jednak wyższe wartości zespolenia można uzyskać przy znacznie lepszych papach lub bardzo dobrych izolacjach natryskowych na bazie metakrylanu metylu, gdzie wytrzymałość na odrywanie między podłożem i nawierzchnią bitumiczną, zwłaszcza MA, może wynosić powyżej 2 MPa. Istotą projektowania jest analityczne wyznaczenie wymaganych wartości wytrzymałości i w konsekwencji dobór typu izolacji. Na etapie budowy poprzez odpowiedni program badań należy potwierdzić oczekiwane parametry zespolenia izolacji z zaprojektowaną MMA.

Rys. 4 Analiza obliczeniowa wg [9]

Analiza obliczeniowa nawierzchni na moście

Wiele przykładów zagranicznych pokazuje bardziej lub mniej zaawansowane podejścia analityczne w tym zakresie. Istotą obliczeń jest określenie maksymalnych naprężeń panujących w warstwach nawierzchni i na styku z izolacją. W ramach analizy wykonywane są obliczenia na modelu reprezentatywnego wycinka płyty pomostu z przyjętymi warunkami brzegowymi wynikającymi ze struktury obiektu oraz elementami materiałowonieliniowymi nawierzchni (uwzględnienie reologii – model lepko-sprężysty Maxwella) i elementami izolacji. Obliczenia przeprowadzane są dla lokalnych obciążeń koła pojazdu, hamowania i przyspieszania oraz obciążeń zmian temperatury w czasie i gradientu temperatury. Wynikiem są siły i naprężenia w elementach nawierzchni oraz na połączeniach (zespolenie). Przykładowo pokazano modelowanie dla ortotropowej płyty pomostu mostu w Toruniu, gdzie w wyniku obliczeń zdefiniowano oczekiwaną wytrzymałość na rozwarstwienie MA i izolacji na poziomie 2,5 MPa. W podobny sposób postępowano w zagranicznym projekcie badawczym [9] w celu wyznaczenia wytrzymałości epoksydowej warstwy sczepnej dla nawierzchni na płycie ortotropowej i uzyskano podobne wyniki naprężeń. Dodatkowo wykazano zależność nośności połączenia (ścinanie) od temperatury i naprężeń normalnych w nawierzchni.

Za granicą analizy przeprowadzane są często na etapie budowy, gdzie wykonawca ma możliwość doboru izolacji i nawierzchni (traktowanych łącznie). Takie podejście gwarantuje inwestorowi uzyskanie oczekiwanej trwałości budowli. Oczywiście specyfikacje kontraktowe muszą ujmować takie zasady, co w Polsce jest niezwykłą rzadkością. Zastosowane z powodzeniem i upowszechniane przez autora nowoczesne podejście wykorzystane przy budowie mostu w Toruniu niestety nie jest stosowane.

Rys. 5 Procentowe porównanie kosztów różnych typów nawierzchni na obiektach mostowych

Nowoczesna technologia asfaltu lanego

Asfalt lany wynaleziony został w Niemczech na początku XIX w., ale dopiero w drugiej połowie XX w. zaczęto stosować go w obecnej zautomatyzowanej formie. Dzisiaj nowoczesne technologie asfaltu lanego bazują na lepiszczu z modyfikowanego polimerami asfaltu. W Polsce asfalt lany stosowany był już w latach 60. w ciągach pieszych i w mniejszym zakresie jako nawierzchnia drogowa. W tamtym czasie był on niskiej jakości głównie z powodu braku odporności na deformacje trwałe. Kiedy w latach 2000-2001 ówczesna GDDP zaczęła wprowadzać rozwiązania z asfaltem lanym dla warstwy wiążącej dla odróżnienia od niechlubnej przeszłości nazwano asfalt lany asfaltem twardolanym. To określenie, które wydawało się przejściową nazwą, zadomowiło się na dobre mimo wprowadzenia normy na asfalt lany w 2006 r. [3] (a nie twardolany). Niepoprawne technicznie określenie asfalt twardolany bezpodstawnie używane jest do dziś. Należy je wyprzeć z terminologii projektów i specyfikacji robót mostowych i nazywać asfalt lany – asfaltem lanym. Istota asfaltu lanego to samozagęszczalność mieszanki mineralno-asfaltowej, która jest szczelna, a objętość wypełniacza i lepiszcza jest większa od wolnych przestrzeni w kruszywie. Ze względu na sztywność mieszanki w trakcie jej układania (urabialność) wymagane jest stosowanie temperatur 220-230°C. Dzięki zaawansowanym i nowoczesnym europejskim rozwiązaniom sprzętowym wbudowanie nawet sztywnego MA nie sprawia problemu. Zgodnie z europejskimi wytycznymi asfalt lany stanowi jedną z najlepszych i najtrwalszych nawierzchni zalecanych na mostach [4, 5]. Zagraniczne przykłady obiektów mostowych z dwoma warstwami asfaltu lanego potwierdzają ich bardzo dobry stan po 30 latach. Mimo że ich koszt początkowy jest o ok. 50% większy niż innych nawierzchni bitumicznych, to w ujęciu eksploatacyjnym są one ponaddwukrotnie tańsze [8]. Świadomość drogowców i mostowców na temat technologii MA jest niewielka i do tego niejednokrotnie błędna.

Poza jednostkowymi w ostatnim czasie przypadkami realizacje z MA nie napawają optymizmem. W opiniach wielu niezorientowanych drogowców i mostowców asfalt lany to technologia archaiczna i ryzykowna. Przez pryzmat własnych doświadczeń negują oni fakty, bo największe mosty na świecie wyposażone są w pełnym przekroju w nawierzchnię z asfaltu lanego. Przykładów jest wiele, jak chociażby mosty wiszące przez Wielki Bełt i przez Bosfor oraz realizowana obecnie największa na świecie przeprawa mostowa Hongkong-Zhuhai-Macau w Chinach, gdzie na mostach o dł. 23 km ułożono rekordową ilość ponad 1 mln m2 asfaltu lanego wraz z izolacją MMA. Technologia wykonania nawierzchni w całości z MA została przygotowana i kontrolowana przez światowej klasy szwajcarskiego konsultanta Hinza Aeschlimanna i wraz z izolacją MMA dostarczaną przez znaną firmę Stirling Lloyd stanowi przykład najwyższej światowej jakości wykonania nawierzchni na moście.

Nawierzchnie z asfaltu lanego charakteryzują się dużą sprężystością i jako nieliczne są w stanie sprostać trudnym warunkom pracy na stalowych płytach ortotropowych. Dzięki nowym technologiom modyfikowanych polimerowo asfaltów są odporne zarówno na koleinowanie, jak i spękania niskotemperaturowe. Zwarta struktura MMA wynika z optymalnej zawartości lepiszcza asfaltowego, zapewniając nawierzchni z MA niemal całkowitą szczelność i odporność na niskie temperatury oraz efekty zmęczeniowe. Szorstkość to kolejna zaleta wyróżniająca MA, szczególnie ważna przy przemarzaniu nawierzchni mostowych. W przypadku szczelnej nawierzchni MA sączki odprowadzające wodę znad izolacji są praktycznie niepotrzebne, a drenaż ograniczony jest do minimum.

Fot. 2 Przeprawa Hongkong-Zhuhai-Macau w Chinach (archiwum stirling Lloyd GcP)

Warunki technologiczne wykonania

Podstawowym elementem projektowania asfaltu lanego jest sporządzenie recepty wraz z wykonaniem badań laboratoryjnych (tzw. badania typu). Jak zaznaczono wcześniej, badania powinny być adekwatne do rodzaju obiektu mostowego, na którym ma zostać zastosowany MA – tzn. powinny zawierać ocenę nośności sczepności na styku nawierzchni z izolacją na podstawie wcześniej przeprowadzonej analizy obliczeniowej. Badania powinny obejmować również nieuwzględnione w wytycznych krajowych badanie penetracji dynamicznej oraz ocenę nawrotu sprężystego i temperatury mięknienia lepiszcza szczególnie w funkcji czasu starzenia technologicznego. Recepta musi uwzględniać parametr urabialności MA i związane z tym stosowanie dodatków, np. syntetycznych parafin obniżających lepkość (Sasobit) oraz wpływ tych dodatków na pozostałe parametry MA. Niedopuszczalne jest niekontrolowane i nadmierne ich stosowanie. Dobór składników powinien uwzględniać doświadczenia zagraniczne, np. zawartość piasku naturalnego. W przypadku MA najważniejszy jest dobór lepiszcza – asfaltu modyfikowanego, który wobec wymagań mostowych nawierzchni powinien być dedykowany przez producenta. Niestety krajowi producenci dopiero w ostatnich latach poczynili takie próby. Wybór asfaltu dla MA i wymagających nawierzchni na mostach powinien uwzględniać także źródło pochodzenia ropy naftowej. Za najlepsze na świecie asfalty dla nawierzchni mostowych uznawane są asfalty z ciężkiej wenezuelskiej ropy naftowej. Krajowe asfalty, oparte na rosyjskiej ropie, pomimo dużej modyfikacji polimerami nie są w stanie im dorównać, chociaż w ostatnim czasie krajowi producenci wypracowali wiele ciekawych produktów ukierunkowanych na potrzeby MA.

Innym ważnym elementem związanym z jakością nawierzchni z MA jest technologia jego wbudowania. Aby ułożyć sztywną mieszankę MA, układarka musi mieć odpowiednią masę. Według zagranicznych standardów zaleca się, aby masa układarki przypadająca na 1 m.b. układanej nawierzchni wynosiła min. 4 t. Jak pokazują doświadczenia zagraniczne, pochylenia podłużne układanej nawierzchni nawet na poziomie powyżej 10% (łącznice) nie stanowią większego problemu. Innym ważnym elementem jest system posypywania kruszywa uszorstniającego. Dla większych obiektów mostowych powinno się unikać metod ręcznych. Doświadczenia w tym zakresie mówią, że kruszywo powinno być aplikowane na gorącą mieszankę o temperaturze ok. 153°C i delikatnie wciśnięte (siłą 0,3 kN). Wymaga to zintegrowanego z układarką zestawu do posypywania kruszywa w zadanej ilości oraz stałej kontroli temperatury mieszanki. Tym, co decyduje o ważnym parametrze równości, jest sposób prowadzenia układarki. Najlepsze rezultaty uzyskuje się na specjalnie zaniwelowanym torowisku, gwarantującym ułożenie MA z dokładnością nawet do 1 mm. Ze względu na tolerancje wykonania krawężnika i kap chodnikowych prowadzenie układarki bezpośrednio po tych elementach z zasady nie daje możliwości spełnienia oczekiwanych wymagań równości nawierzchni, zwłaszcza dla wyższych klas dróg.

Technologia układania nawierzchni z MA wymaga utrzymania reżimów grubości warstwy. Nadmierne pogrubianie wynikające np. z niedokładności niwelety płyty pomostu jest niedopuszczalne i może powodować kłopoty na etapie wbudowywania MA, jak również zwiększa podatność na deformacje trwałe. Dlatego przed układaniem nawierzchni należy dokładnie zinwentaryzować i przygotować płytę pomostu, w tym wyselekcjonować strefy, gdzie wymagana będzie ewentualnie dodatkowa warstwa wyrównawcza. Płyty betonowe jako podłoże pod nawierzchnię należy odpowiednio przygotować. Usunięcie powierzchniowe mleczka cementowego jest obecnie standardem, ale w przypadku nawierzchni MA, ze względu na wysokie temperatury układania, niedopuszczalne jest (wytyczne zagraniczne) zacieranie mechaniczne powierzchni (tzw. helikoptery) powodujące możliwość powstawania dużych kawern pod otuliną górnego zbrojenia. Woda zgromadzona w kawernach w kontakcie z wysoką temperaturą tworzy parę wodną odspajającą izolację i powodującą występowanie pęcherzy w MA w trakcie układania nawierzchni. Niewielkie pęcherze o średnicy do 5 cm można usuwać (przekłuwanie). Przy większych pęcherzach wymagane są prace naprawcze płyty. Zjawisko to od dawna znane za granicą u nas stanowi jeszcze przedmiot technicznych rozważań i „poszukiwań” przyczyn. Z doświadczeń autora tak skomplikowana technologia nawierzchni na moście wymaga na etapie realizacji oprócz recepty wykonania sporządzenia projektu technologicznego i szczegółowej jakościowej procedury układania, kontroli i odbioru MA (tzw. PZJ). W celu weryfikacji przyjętych założeń wykonawczych konieczne jest w przypadku odpowiedzialnych zadań wykonanie odcinka próbnego z właściwymi badaniami.

Fot. 3 Układanie asfaltu lanego na moście przez Wisłę w Toruniu (archiwum Pont-Projekt)

Most w Toruniu jako przykład

Budowa mostu przez Wisłę w Toruniu, gdzie zastosowano ortotropową płytę pomostu, wymagała użycia nawierzchni na miarę światowych doświadczeń [11, 12]. W ramach projektu przy pomocy szwajcarskich specjalistów projektanci opracowali specyfikacje techniczne dla MA znacząco różne niż stosowane do tej pory na krajowych kontraktach. Zastosowano analityczne podejście do nawierzchni zespolonej z izolacją z metakrylanu metylu. Wymagania projektowe oparto na przepisach oraz zaleceniach szwajcarskich i międzynarodowej organizacji asfaltu lanego (IMAA).

W początkowym okresie wykonawca niechętnie przyjmował nowe rozwiązanie i niestandardowe podejście projektantów. Jednak z pomocą ekspertów (H. Aeschlimann) udało się w 2013 r. z sukcesem wykonać rekordowy na miarę kraju zakres ok. 70 tys. m2 asfaltu lanego na obiektach mostowych i to, co było rzadkością w Polsce, dla obu warstw nawierzchni. To pionierskie w skali kraju zadanie zostało zrealizowane dzięki przełamywaniu barier najpierw projektantów, a później wykonawców i nadzoru. Nowe doświadczenie, poznanie i dążenie do jakości przyświecało inżynierom zaangażowanym w technologię asfaltu lanego, a czas i zaangażowanie skutkowały satysfakcją z prawidłowo wykonanych robót.

Podsumowanie

Mimo wykonywania nawierzchni z asfaltu lanego na realizowanych obecnie obiektach mostowych nie są wykorzystywane doświadczenia z nowoczesnym podejściem do MA. Szkoda, że nie zawsze zamawiający i projektanci są przygotowani i świadomi zagadnień nawierzchni na obiektach mostowych.

dr inż. Krzysztof Wąchalski

Literatura

- Rozporządzenie MTiGW z dnia 20 maja 2000 r. (Dz.U. Nr 63).

- Wytyczne GDDKiA, WT-1:2014 i WT- 2:2016.

- PN-EN 13108-6 Mieszanki mineralno-asfaltowe. Wymagania. Część 6: Asfalt lany.

- EAPA, Asphalt pavements on bridge decks, European Asphalt Pavement Association, Brussels 2013.

- IMAA, The Mastic Asphalt Industry – A Global Perspectn/e, International Mastic Asphalt Association.

- ZTV Asphalt-StB 07: Addltlonal technical terms of contract and guldellnes for the construction of road surfacing from asphalt, German Roads and Transportation Research Association. Berlin-Cologne 2007.

- P. Radziszewski i inni, Nawierzchnie asfaltowe na obiektach mostowych, OWPW, Warszawa 2016.

- H. Aeschlimann, Nawierzchnie na mostach obciążeniem ciężkim ruchem. Asfalt lany – metody budowy, PSWNA, Nawierzchnie asfaltowe nr 4/2009.

- Y. Bo, L. Fangchao, Evaiuation of the shear characteristics of steel-asphalt interface by a direct shear test method, „International Journal of Adhesion & Adhesives” 68/2016.

- R. Wolchuk, Structural behavior of surfacing on steel orthotropic decks and considerations for practical design, „Structural Engineering International” 2/2002.

- K. Wąchalski, The biggest arch bridge in Poland, 8th International Conference on Arch Bridges, 2016.

- K. Wąchalski, Z. Cywiński, Die neue StraBenbrucke in Toruń, Polen, Teil 1, Planung und Bau, „Stahlbau” 4/2015, Vol. 84.