W ostatnim 30-leciu wybudowano w Polsce wiele powierzchni magazynowych w centrach logistycznych i dystrybucyjnych, stosując nowoczesne materiały, technologie i elementy wyposażenia.

W dalszym ciągu wzrasta liczba operatorów logistycznych działających na rynku Europy Środkowej i Wschodniej. Według badań największe perspektywy w rozwoju europejskiej bazy logistycznej mają kraje Europy Środkowej i Wschodniej, w tym Polska m.in. z powodu korzystnego położenia geograficznego. Zachodzi więc konieczność budowania nowoczesnych baz magazynowych, wyposażonych w najlepszy sprzęt i sprawne systemy zarządzania. Zmiany w prawie europejskim zwiększają wymagania, wprowadzają nowe standardy dla obiektów magazynowych związane m.in. z ochroną środowiska. Zgodnie z nową legislacją magazyny powinny posiadać certyfikaty (EPC) będące referencją i istotnym elementem oceny jakościowej, ważnej dla inwestorów, użytkowników i deweloperów.

Radykalnie zmieniają się wymagania eksploatacyjne dla magazynów, wprowadzane są nowe systemy zarządzania z wykorzystaniem nowoczesnego wyposażenia z automatycznym sterowaniem. Zmienia się asortyment składowanych towarów. Zwiększa się zapotrzebowanie na powierzchnie składowe materiałów chemicznych, wybuchowych i innych towarów niebezpiecznych. Magazyn chemikaliów to obiekt zwiększonego ryzyka występowania awarii przemysłowej, z czego wynikają dla użytkownika określone obowiązki i wymagania dla poszczególnych elementów budynków magazynowych, w tym podłóg. Ze względów ekonomicznych i bardziej efektywnego wykorzystania przestrzeni składowej w coraz szerszym zakresie wprowadzane są w magazynach regały o wysokim składowaniu (do poziomu 11–15 m), co wiąże się ze stosowaniem specjalnych urządzeń transportowych. Prawidłowa i bezpieczna eksploatacja środków transportu wewnętrznego zapewniona może być tylko wtedy, gdy podłoga zarówno pod regałami, jak i w pasach komunikacyjnych jest trwała, zachowuje równość, gładkość i spełnia inne wymagania (np. antyelektrostatyczność, antypoślizgowość).

|

Symbol

odchyłki

|

Wartości odchyłek montażowych [mm]

|

||

|

Regały

obsługiwane ręcznie |

Regały obsługiwane

wózkami jezdnymi 1) |

Regały obsługiwane

układnicami 1) |

|

|

e

|

± Hr /400

|

± Hr /600

|

± 5

|

|

f

|

± Hr /300

|

||

|

h

|

± 5

|

± 2

|

|

|

p

|

|||

|

s

|

± 5

|

||

|

Hr – wysokość całkowita regału;

Hrn – wysokość n-tego poziomu składowania;

SD – szerokość drogi między słupami regału zblokowanego;

e – odchylenie słupa od pionu mierzone na wysokości H;

f – odchylenie słupa od pionu w miejscu jego największego ugięcia;

h – błąd podłoża półki (wspornika) względem podstawy regału;

p – przestawienie względem siebie sąsiednich wsporników gniazda lub odchylenie od poziomu półki (wspornika);

s – błąd szerokości korytarza roboczego, mierzony w świetle między nieobciążonymi regałami.

1) Jeżeli dokumentacja techniczno-ruchowa urządzenia wskazuje inaczej, należy to traktować priorytetowo.

|

|||

Tab. 1. Przykładowe odchyłki regałów zblokowanych wg normy PN-88/M-78321

|

Kategoria

powierzchni

|

Sposób użytkowania

|

Cecha II [mm]

|

Cecha IV [mm]

|

||

|

95%

|

100%

|

95%

|

100%

|

||

|

FM 1

|

Bardzo wysoki standard posadzek wykonanych długimi pasmami

|

2,5

|

4,0

|

4,5

|

7,0

|

|

FM 2

|

Wysokość składowania ponad 8 m

|

3,5

|

5,5

|

8,0

|

12,0

|

|

FM 3

|

Wysokość składowania

do 8 m hale przemysłowe |

5,0

|

7,5

|

10,0

|

15,0

|

|

Uwaga: We wszystkich wypadkach maksymalne odchylenia od ustalonego poziomu na całej powierzchni posadzki muszą się zawierać w przedziale ±15 mm.

|

|||||

Tab. 2. Dopuszczalne wartości odchyłek dla powierzchni przy swobodnym ruchu

|

Kategoria powierzchni

|

Wysokość

składowania

|

Cecha I

[mm]

|

Cecha II

[mm]

|

Cecha III [mm]

|

|||||

|

Rozstaw kół

do 1,5 m

|

Rozstaw kół ponad 1,5 m

|

||||||||

|

95%

|

100%

|

95%

|

100%

|

95%

|

100%

|

95%

|

100%

|

||

|

Superflat (SF)

|

ponad 13 m

|

0,75

|

1,0

|

1,0

|

1,5

|

1,5

|

2,5

|

2,0

|

3,0

|

|

Kategoria 1

|

8–13 m

|

1,5

|

2,5

|

2,5

|

3,5

|

2,5

|

3,5

|

3,0

|

4,5

|

|

Kategoria 2

|

do 8 m

|

2,5

|

4,0

|

3,25

|

5,0

|

3,5

|

5,0

|

4,0

|

6,0

|

|

Uwaga: We wszystkich wypadkach maksymalne odchylenia od ustalonego poziomu na całej powierzchni posadzki muszą się zawierać w przedziale ±15 mm.

|

|||||||||

Tab. 3. Dopuszczalne wartości odchyłek dla powierzchni przy określonym ruchu

Regały o wysokości do 15 m obsługiwane są przez różnego rodzaju wózki jezdniowe podnośnikowe lub układnice. Przy składowaniu powyżej 15 m stosowane są wyłącznie układnice. W Polsce stosowane są różnego rodzaju regały i urządzenia do składowania. Najbardziej rozpowszechnione są regały stałe, ramowe bezpółkowe (powszechnie nazywane paletowymi), stosowane do wysokości kilkunastu metrów. Przy większych wysokościach stosuje się również regały wsporcze. Prawidłową nośność regałów dla przyjętego zgodnie z technologią układu, opierając się na masie przewidzianych do składowania w nim towarów, ustala producent, dostawca. Określa również obciążenia przekazywane na podłogę. Informacje te są niezbędne dla projektanta i wykonawcy podłóg. Ustawienie, obciążenia regałów, przebieg pasów komunikacyjnych wewnątrz magazynów muszą być jednoznacznie określone, nie mogą ulegać zmianie podczas realizacji i eksploatacji obiektu. Przyjęte wymiary, układ statyczny dla określonych parametrów eksploatacyjnych są założeniami do projektowania elementów konstrukcyjnych podłogi i rozmieszczenia dylatacji. Zmiany użytkowania podłóg lub niedokładne określenie przewidywanego obciążenia często wpływają na występowanie odkształceń podłogi, spękań i innych uszkodzeń, co w konsekwencji ogranicza lub eliminuje z eksploatacji powierzchnie magazynowe.

W projektowaniu podłóg w magazynach przydatne są normy dotyczące regałów magazynowych, które poza zasadami projektowania konstrukcji regałów określają wymagania w zakresie równości i gładkości podłóg, co ma związek z wielkością ewentualnych wychyleń regałów wpływających na bezpieczeństwo ich użytkowania. Niestety, w tym zakresie mamy do czynienia w Polsce z pewnym dualizmem. Stosowana od 20 lat jest norma PN-89/M-78322 Urządzenia magazynowe do składowania – Regały magazynowe. Parametry podstawowe. Nowa norma PN-EN 15620:2009 Steel static storage systems-Principles for structural design została wprowadzona do Polskich Norm jako PN-EN 15512:2009 Regały magazynowe o elementach przestawnych do składowania paletowych jednostek ładunkowych – Zasady projektowania konstrukcji.

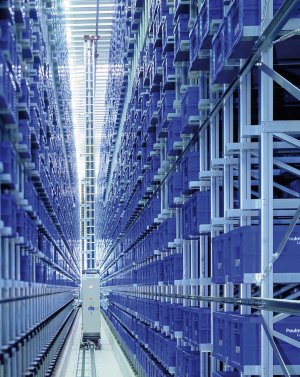

Fot. 1. Układnica z regałami wysokiego składowania

Dla regałów wspornikowych posiłkować się możemy częściowo polską normą PN-88/M-78321 – Regały magazynowe wolno stojące – Wymagania i badania oraz normami zagranicznymi FEM 10.3.01 – Adjustable beam pallet racking (APR) – Tolerances, deformations & clearances.

W tabeli 1 podano przykładowo wielkość odchyłek dla regałów zblokowanych wg PN-88/M-78321.

Zwraca uwagę fakt, że wielkość tych odchyłek określona jest przy założeniu wykonania równej powierzchni podłogi. Odkształcenia podłogi i podłoża gruntowego wpływają na pogorszenie warunków eksploatacyjnych regałów i w skrajnych przypadkach mogą je wyeliminować z użytkowania.

Wymagane tolerancje wykonania betonowych posadzek przemysłowych określone zostały w wielu normach oraz warunkach technicznych wykonania i odbioru robót budowlano-montażowych.

W magazynach wysokiego składowania wydaje się zasadne przyjęcie tych wielkości wg Concrete Society`s Technikal Report TR34-3 Edition, dokumentu traktowanego w wielu krajach jako normę lub normatyw. Przyjmuje się, że tolerancje równości powierzchni posadzki uzależnione są od sposobu ruchu wózków jezdnych w magazynie i od wysokości składowania. W tym dokumencie przyjęto trzy rodzaje przemieszczania się środków transportu wewnętrznego: ruch swobodny, przypadkowy i ściśle określony, co pozwala również na racjonalne projektowanie podłogi. W raporcie wprowadza się obowiązek określenia i sprawdzenia następujących cech posadzek przemysłowych w magazynach dla trzech kategorii powierzchni:

– cecha I, dla ruchu określonego: nachylenie – różnica wysokości na długości 300 mm;

– cecha II, dla ruchu swobodnego i określonego: równość (płaskość) powierzchni – różnice wysokości na 2 przyległych odcinkach o długości 300 mm (2 x 300 mm = 600 mm);

– cecha III (przy ruchu określonym): różnica wysokości na długości rozstawu do 1,50 m i rozstawu powyżej 1,50 m;

– cecha IV (przy ruchu swobodnym): różnice wysokości w punktach leżących na wytyczonej siatce pomiarowej 3,0 x 3,0 m.

Dopuszczalne wartości odchyłek dla powierzchni posadzek przy swobodnym i określonym ruchu środków transportowych podano w tabelach 2 i 3.

Fot. 2. Regały przetokowe z automatycznymi systemami urządzeń transportu wewnętrznego

Nowoczesne magazyny w coraz większym zakresie wyposażone są w automatyczne systemy składowania, monitoringu oraz informatyczne rozwiązania w zakresie zarządzania gospodarką magazynową działające na podstawie systemów automatycznej identyfikacji. Podstawowymi zadaniami systemów magazynowych są typowe operacje logistyczne, magazynowe, dotyczące przyjmowania, wydawania i inwentaryzacji towarów oraz związane z zapewnieniem ciągłości dostaw, przeładunkiem, konfekcjonowaniem, obsługą i przetwarzaniem zwrotów.

Funkcjonowanie tych systemów może być zakłócone lub ograniczone na skutek szkodliwego oddziaływania elektryczności statycznej, jaka może w wielu wypadkach występować na powierzchni podłóg pomieszczeń magazynowych. W urządzeniach elektronicznych nawet drobne wyładowania, często niezauważalne w początkowym okresie, powodują przegrzanie delikatnych ścieżek prądowych, uszkodzenia niewielkich odstępów izolacyjnych. W skrajnych przypadkach może nastąpić przebicie dielektryka lub przepalenie metalizacji. W magazynach chemikaliów i materiałów wybuchowych występuje zagrożenie powstawania niekontrolowanych wybuchów spowodowanych wyładowaniami elektrycznymi.

W magazynach materiałów sypkich mogą występować zaburzenia w procesie ich dozowania lub przesiewania, a także trudności uzyskania właściwych składów przygotowywanych mieszanin wieloskładnikowych. W celu ograniczenia powstawania ładunków występujących w rezultacie zjawisk elektrostatycznych w obiektach budowlanych, urządzeniach i instalacjach stosowane są różne środki i metody ochrony, m.in.: stosowanie podłóg przewodzących, odpowiedni dobór materiałów o określonej przewodności, zwiększenie przewodności elektrycznej materiałów poprzez ich antystatyzowanie powierzchniowe i objętościowe. Elektryczność statyczna stwarza również zagrożenie dla zdrowia i bezpieczeństwa pracy ludzi przebywających w magazynach.

Zachodzi potrzeba konstruowania podłóg antyelektrostatycznych, które zapobiegałyby procesom elektryzacji i umożliwiłyby ustawiczny, łatwy odpływ ładunków elektrycznych. Wymagania stawiane takim podłogom uzależnione są od warunków użytkowania pomieszczeń (podłogi przeciwwybuchowe, przeciwpożarowe, przeciwzakłóceniowe) i dotyczą głównie następujących warunków:

– Powierzchnia podłogi w warunkach eksploatacji nie może ulegać niebezpiecznemu naelektryzowaniu.

– Tworzywo podłogi nie może wywołać niebezpiecznej elektryzacji obiektów stykających się z jej powierzchnią.

– Podłoga powinna zapewniać dostatecznie szybkie odprowadzenie nadmiernego ładunku z jej powierzchni i stykających się z nią elementów budynku oraz obniżenie napięć elektrostatycznych.

Konsekwencją występowania elektryczności statycznej mogą być znaczne straty materialne oraz zagrożenia dla zdrowia i życia ludzi. Ochrona przed elektrycznością statyczną w magazynach ma na celu:

– likwidację zaburzeń w funkcjonowaniu aparatury sterującej w urządzeniach, maszynach i systemach logistycznych,

– likwidację zagrożenia pożarowo-wybuchowego wywołanego przez wyładowania elektrostatyczne,

– eliminowanie szkodliwych oddziaływań biologicznych pól i wyładowań elektrostatycznych, wywołujących zaburzenia w relacjach człowieka (odruchy niekontrolowane).

W tym zakresie zarówno w projektowaniu, jak i realizacji podłóg stosowane są m.in. normy:

– PN-E-05204 Ochrona przed elektrycznością statyczną. Ochrona obiektów, instalacji i urządzeń. Wymagania.

– PN-E-05205 Ochrona przed elektrycznością statyczną. Ochrona przed elektrycznością statyczną w produkcji i stosowaniu materiałów wybuchowych. Wymagania.

– PN-EN-61340-4-1 Elektryczność statyczna. Znormalizowane metody badań do określonych zastosowań. Rezystancja elektryczna wykładzin podłogowych i gotowych podłóg.

– PN-EN-61340-4-5. Elektryczność statyczna. Znormalizowane metody badań do określonych zastosowań. Metody oceny skuteczności ochrony przed elektrycznością statyczną, zapewnianej przez obuwie i podłogę w układzie z udziałem człowieka.

Ochronę przed elektrycznością statyczną stosuje się w pomieszczeniach oraz przestrzeniach zewnętrznych zagrożonych pożarem i/lub wybuchem, w których występują media palne o minimalnej energii zapłonu Wzmin ≤500 mJ.

Fot. 3. Pas jezdny podłogi z układnicą w magazynie wysokiego składowania

Stosowanie ochrony antyelektrostatycznej w pomieszczeniach niezagrożonych pożarem ani wybuchem jest konieczne wtedy, gdy zjawisko elektryczności statycznej stwarza zagrożenie dla personelu (porażenia prądem, długotrwała ekspozycja w silnych polach elektrostatycznych), wywołuje istotne zaburzenia w przebiegu procesu produkcji, wpływa na pogorszenie jakości wyrobów lub powoduje zakłócenia w elektronicznych układach pomiarowych, kontrolno-regulacyjnych oraz systemach elektronicznego przetwarzania danych. Takie sytuacje często występują w pomieszczeniach magazynowych.

W obiektach magazynowych poza licznymi wymaganiami dotyczącymi cech mechanicznych posadzki powinny spełniać również wymagania dotyczące odporności chemicznej, zapewniać możliwość renowacji wykonywania napraw, zapewniać łatwość konserwacji oraz odznaczać się trwałością, niezawodnością w eksploatacji i walorami estetycznymi. Degradacja podłogi, pogorszenie lub ograniczenie warunków eksploatacji, konieczność wykonywania napraw, likwidacji uszkodzeń w nowoczesnym magazynie może wpływać ujemnie na wyniki ekonomiczne użytkowników magazynu. Sytuacje te stwarzają również zagrożenia dla bezpieczeństwa eksploatacji i decydują o obniżeniu wartości użytkowej obiektów magazynowych. W magazynach najczęściej wykonywane są podłogi betonowe z wierzchnią warstwą modyfikowaną, powierzchniowo utwardzoną itp. Najczęściej stosowany jest beton klasy C25/30 i C30/37. Niestety, betony zwykłe charakteryzują się dużą porowatością, nasiąkliwością i słabą odpornością na działanie wielu czynników chemicznych, jak kwasy, cukry, oleje itd. Stąd stosowanie powierzchniowego wzmocnienia i uszczelnienia wykonywanego różnego rodzaju technologiami jest bardzo korzystne. Istotna jest grubość i rodzaj wykonywanej powłoki zwiększającej odporność chemiczną podłogi. Stosowane w coraz szerszym zakresie normy europejskie i normy krajowe dla zapewnienia trwałości konstrukcji betonowych (dotyczy również podłóg) przewidują stosowanie zasad ochrony materiałowo-strukturalnej, a w wielu sytuacjach dodatkowo ochrony powierzchniowej. Według PN-EN-206-1 ochronę powierzchniową konstrukcji betonowych stosuje się w warunkach działania średnio i silnie agresywnego środowiska, co odpowiada klasie XA2 i XA3. Stosowanie ochrony powierzchniowej w środowisku średnio agresywnym powinno zapewniać ograniczenie, a w środowisku silnie agresywnym – odcięcie dostępu czynników agresywnych.

Projektowanie oraz wykonywanie trwałych, dobrych podłóg w obiektach magazynowych, gdzie występują obciążenia statyczne i dynamiczne podczas eksploatacji, jest zagadnieniem trudnym, złożonym, a także odpowiedzialnym.

O trwałości i niezawodności podłogi decydują głównie:

– właściwy dostosowany do warunków eksploatacyjnych projekt podłogi, w którym zastosowano odpowiednie rozwiązania konstrukcyjno-materiałowe, uwzględniający jednoznacznie określoną technologię składowania i transportu wewnętrznego;

– dokładna identyfikacja parametrów geotechnicznych podłoża gruntowego z określeniem występowania wód gruntowych;

– właściwe spełniające wymagania techniczne wykonanie podłoża gruntowego;

– prawidłowe pod względem technologicznym, materiałowym i jakościowym wykonanie wszystkich warstw podłogowych;

– pielęgnacja i konserwacja podłogi w czasie eksploatacji;

– przestrzeganie w czasie eksploatacji przyjętych do projektowania założeń technologicznych magazynu.

Wydaje się zasadne opracowanie przez projektanta planu sprawdzania jakości wykonywania robót z uwzględnieniem odbiorów poszczególnych etapów i elementów podłóg.

dr inż. Tadeusz Kulas