Własności cegieł klinkierowych, problemy, jakie mogą stwarzać podczas realizacji inwestycji i w czasie eksploatacji. Cegła to w rzeczywistości bardzo trudny i wymagający materiał.

Historia cegły w skrócie

Historia cegły ceramicznej jest długa. Najwcześniej zalety cegieł odkryli i wykorzystywali mieszkańcy starożytnej Mezopotamii, Egiptu i Babilonu. Stosowały ją również cywilizacje Dalekiego Wschodu – budowniczowie hinduscy i chińscy. Pierwsze cegły, które pojawiły się na przełomie V i VI tysiąclecia p.n.e., nie były wypalane, lecz jedynie suszone na słońcu. Początkowo wyrabiano cegły z samej gliny lub gliny z dodatkiem piasku. Z czasem zaczęto dodawać do niej trawę i liście, aby ograniczyć pękanie materiału w czasie suszenia. Znacznie większą trwałość cegieł zyskano dzięki procesowi ich wypału (III tysiąclecie p.n.e. w Mezopotamii). Ogromny wpływ na popularyzację tego materiału i sztuki jego produkcji mieli Rzymianie, zupełnie nieświadomie podarowali wszystkim podbitym przez siebie krajom jedną dobrą rzecz – cegłę. Rzymianie jako pierwsi rozwinęli też konstrukcje na bazie łuku. Dało to możliwość konstruowania nowego rodzaju przekryć otworów okiennych i drzwiowych. Przestrzennym rozwinięciem zastosowania łuków były różnego rodzaju sklepienia, z czasem powszechnie stosowane we wszelkiego rodzaju budynkach publicznych.

Cegła to również podstawowy materiał budowlany średniowiecznej Europy, idealny budulec na miejskie mury obronne, fosy, zamki i obiekty sakralne. Od XII w. centrami budownictwa ceglanego stały się Francja i Niemcy. Począwszy od architektury romańskiej, poprzez gotyk aż do renesansu cegła ze względu na swą wytrzymałość, trwałość i wszechstronne zastosowanie zawsze była bardzo cenionym i pożądanym materiałem konstrukcyjnym.

Cegła klinkierowa Cegła licowa

Pomimo że maszynową produkcję cegieł rozpoczęli Anglicy, to epokowy przełom w produkcji cegieł został dokonany w Niemczech. Zastosowanie prasy ceglarskiej i prusko-austriackie zgłoszenie patentowe na piec kręgowy do wypału ceramiki budowlanej były prawdziwymi krokami milowymi umożliwiającymi przemysłową produkcję cegieł.

Cegła w czasach współczesnych

Obecnie cegła nie jest już, co oczywiste, materiałem jak kiedyś wykorzystywanym masowo do wznoszenia murów – jej miejsce zajęły wielkogabarytowe pustaki i bloczki.

Odnalazła się jednak jako element estetyczny (cegła elewacyjna) i po raz kolejny przeżywa swój renesans. Uznana przed laty za drogą i wyparta przez tańsze tynki i siding, ponownie wraca (ze względu na trwałość i ponadczasowy charakter) masowo do naszych domów, ogrodów, a także ulic i parków, gdzie znów możemy podziwiać ją na elewacjach budynków, ogrodzeniach, parkanach i innych elementach małej i dużej architektury.

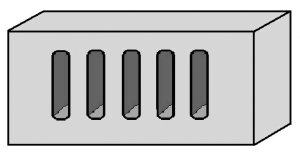

Cegła perforowana

Cegła szczelinowa

Cegła pełna

Cegła klinkierowa czy licowa?

Jedną z najbardziej znaną i stosowaną na tego typu obiektach ze względu na swe walory techniczne oraz estetyczne odmianą cegieł są cegły klinkierowe. Nazwa klinkier pochodzi prawdopodobnie od holenderskiego słowa „klingen” (czyt. klinken), czyli dzwonić. Cegły klinkierowe bowiem charakteryzują się metalicznym dźwiękiem podczas uderzania jednej cegły o drugą.

Nazwa ta jest obecnie często nadużywana w stosunku do innej grypy cegieł tzw. cegieł licowych. Czym się różnią? Przyjęło się wśród ceramików uważać, że aby cegłę móc nazwać klinkierową, powinna ona jako wyrób finalny charakteryzować się pewnymi cechami:

– powstać w procesie wypału gliny,

– posiadać nasiąkliwość mniejszą lub równą 6% (Niemcy dopuszczają 7%),

– posiadać wytrzymałość na ściskanie większą niż 30 MPa,

– być mrozoodporna.

Jeśli cegła nie spełnia choć jednego z ww. wymogów, formalnie nie można jej nazwać klinkierową, ale najwyżej jeśli jest mrozoodporna – cegłą licową (do tej grupy należą niemal wszystkie cegły tzw. ręcznie formowane).

Cegłę, która nie jest mrozoodporna (mimo że spełnia wszystkie inne wymagania), nazywa się cegłą budowlaną i po wmurowaniu należy ją chronić przed działaniem czynników zewnętrznych np. przez otynkowanie.

Rodzaje cegieł

W każdym kraju, także w Polsce, istnieją pewne nawyki wynikające z tradycji produkcji cegły w danym regionie. W Polsce takim formatem jest format RF 250 x 120 x 65 mm, choć równie często można się spotkać (zwłaszcza w zachodniej części kraju) z formatem NF 240 x 115 x 71 mm (format niemiecki).

W każdym z tych formatów można wyodrębnić trzy typy cegieł:

perforowane(stopień perforacji >10% powierzchni kładzenia) stosowane do wykonywania wszelkich konstrukcji naziemnych z wyłączeniem przewodów kominowych i wentylacyjnych oraz ich obudów;

szczelinowe(stopień perforacji ≤10 %) jw. z możliwością wykonania obudowy kominów prefabrykowanych po szczelnym wypełnieniu szczelin zaprawą murarską;

pełne(bez perforacji) do wykonywania wszelkich konstrukcji w najbardziej surowych warunkach atmosferycznych w tym studni, przepustów i kanalizacji oraz do wykonywania przewodów kominowych i wentylacyjnych i ich obudów bez ograniczeń.

Prócz wymienionych podstawowych typów cegieł można również spotkać kształtki pozwalające na wykonywanie finezyjnych zwieńczeń, czap, warstw grenadierskich itp. Stanowią jednak one uzupełnienie oferty i różnią się kształtem w zależności od producenta.

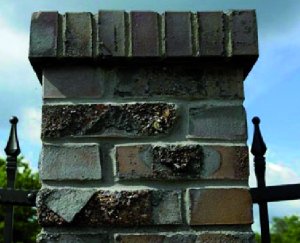

Fot. 1. Ogrodzenie wykonane z cegły rustykalnej

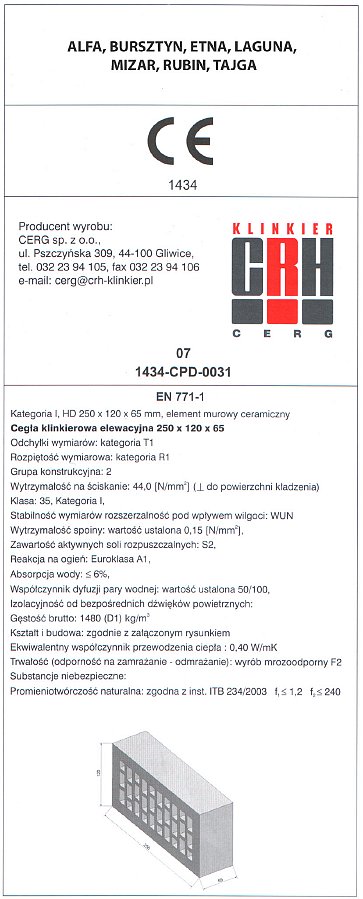

Cegła a przepisy

Do 2006 r. cegły w Polsce były produkowane i podlegały ocenie wg PN-B-12008 Wyroby budowlane ceramiczne – cegły klinkierowe budowlane. Od 1 kwietnia 2006 r. według dyrektywy o wyrobach budowlanych nr 89/106/EWG, zgodnie z którą wprowadza się harmonizacje przepisów technicznych, które ograniczają się do sprecyzowania najważniejszych wymagań, jakie musi spełniać wyrób oferowany na rynku UE, aby był dopuszczony do obrotu, wycofano z użycia stare Normy Polskie i jedyną obowiązującą normą jest obecnie norma PN-EN 771-1 Wymagania dotyczące elementów murowych – Część 1: Elementy murowe ceramiczne. Norma ta wprowadza inne niż dotychczas stosowane w polskich normach definicje i oznaczenia.

Zapis określający parametry cegieł został w pewien sposób zunifikowany po to, by inżynier niezależnie od kraju UE, z jakiego towar pochodzi, czy języka, jakim się posługuje i w jakim została wypełniona karta techniczna produktu, mógł na podstawie oznaczeń literowych lub cyfrowo-literowych zorientować się, z jakim materiałem, o jakich parametrach ma do czynienia i jaki jest ewentualny zakres jego zastosowania. I tak np. oznaczenie:

HD– element ceramiczny zarówno do murów niezabezpieczonych, jak i element murowy ceramiczny o dużej gęstości do stosowania w murach zabezpieczonych (np. przez otynkowanie).

Fx (gdzie x = 0, 1 lub 2) określa trwałość – odporność elementów ceramicznych na zamrażanie i odmrażanie, określając, w jakich warunkach cegła może być stosowana, np. klasa F2 oznacza cegłę odporną na surowe warunki atmosferyczne.

WUN– oznacza, że badanie w naszym kraju nie jest wymagane i producent nie jest zobowiązany do jego wykonywania.

Norma ta określa również dopuszczalne odchyłki wymiarowe produktu.

W tym celu wprowadza dwie kategorie – T1 oraz T2. Dopuszczalne odchyłki są określone za pomocą matematycznego wzoru uwzględniającego wymiary nominalne produktu.

T1 ±0,4 x pierwiastek z wymiaru nominalnego w [mm] lub ±3 mm; przyjmuje się wartość większą.

T2 ±0,25 x pierwiastek z wymiaru nominalnego w [mm] lub ±2 mm; przyjmuje się wartość większą.

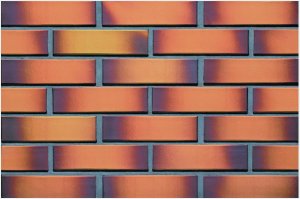

Fot. 2. Kolorystyka cegły uzyskiwana w procesie angobowania

Przykładowa karta techniczna produktu wg PN-EN 771-1 dla cegły perforowanej

Norma nie określa (nie narzuca) ram dopuszczalnych błędów kształtu i powierzchni. Pozostawia tę kwestię producentowi, który sam w dokumentacji zakładowej kontroli jakości musi określić, z jaką dokładnością będzie produkował swoje wyroby. Mimo pozornej wolności i bezkarności producenta w tym zakresie w rzeczywistości nie może on sobie pozwolić na produkcję wyrobów poniżej pewnego poziomu, który określa konkurencja.

Zdarzają się jednak wyroby, których ze względu na swój nietypowy wygląd nie da się poddać ocenie wg procedury normowej. Są to tzw. cegły rustykalne, które posiadają spieki, wytopy i ożużlenia. W takim przypadku przyjmuje się zasadę akceptacji wyglądu cegły przez nabywcę. Obiekty czy konstrukcje wykonane z takich cegieł są „odważne”, niemniej nie da się zaprzeczyć, że nie posiadają swoistego uroku. Przykładami takich wyrobów są cegły rustykalne wykonywane w XIX-wiecznej cegielni w Patoce.

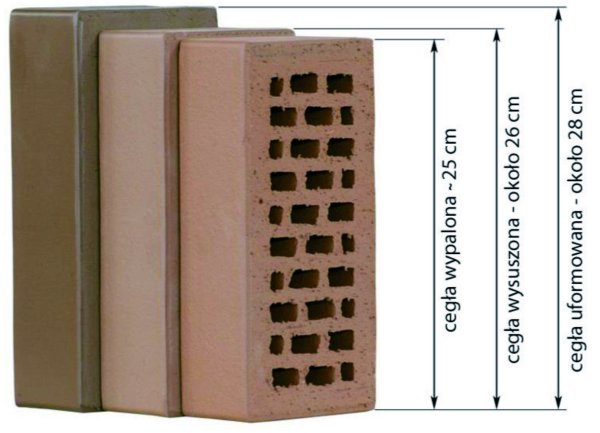

Fot. 3. Skurcz cegły zależy od metody produkcji

Produkcja cegły

Cegły klinkierowe powstają w wyniku wypału odpowiednio wyselekcjonowanych gatunków glin (nie każda glina nadaje się do produkcji cegły klinkierowej) w temperaturze około 1000–1100OC. Do masy nie dodaje się niczego więcej poza piaskiem i szamotem, które mają ograniczyć skurcz cegły oraz nadać cegle właściwe parametry fizyczne. W wyniku takiego działania powstaje spiek o bardzo niskiej nasiąkliwości i dużej wytrzymałości mechanicznej. Z rodzajem gliny nieodłącznie związana jest kolorystyka cegły. Zależy ona bowiem od rodzaju złoża. W Polsce dominują złoża glin wypalających się naturalnie na kolor czerwony, jednak spotkać też można (Gozdnica, woj. lubuskie) rzadkie złoża glin wypalających się naturalnie na kolor żółty (złoża monokliny przedsudeckiej). Tym sposobem poprzez zmieszanie dwóch lub więcej gatunków glin można uzyskiwać kolory pośrednie lub wyroby cieniowane.

Innym sposobem uzyskiwania koloru cegły jest tzw. angobowanie. Jest to proces polegający na nakładaniu na uformowaną i wysuszoną cegłę wykonaną z masy o danym kolorze glinki o innym zwykle kontrastowym kolorze. Po wypaleniu produktu uzyskujemy jednolity spiek w określonej kolorystyce.

Jako że do gliny nie dodaje się żadnych farb czy pigmentów, nie ma mowy o zmianie jej kolorystyki w czasie. W tym tkwi właśnie sekret trwałości koloru cegły – może ona ulec zabrudzeniu czy zakurzeniu, ale nie ma prawa się odbarwić czy wyblaknąć.

Mimo wszelkich starań technologów biorących czynny udział w produkcji cegły klinkierowej ze względu na skomplikowany proces produkcji – głównie z powodu ciągle zmieniających się parametrów wejściowych (zmienna wilgotność powietrza, niejednolite pokłady gliny itp.) – nie jest możliwe utrzymanie 100-procentowej powtarzalności wymiarowej czy kolorystycznej wyrobów w skali większej niż jedna partia produkcyjna.

Cegła, oddając na każdym etapie procesu produkcyjnego zawartą w niej wilgoć, przechodzi ogromną metamorfozę wymiarową, a w finale oczekuje się, by uzyskać wyrób o wymiarach możliwie zbliżonych do tzw. nominału (dla formatu RF 250 x 120 x 65 mm).

Jak wielki jest skurcz cegły od zaformowania do uzyskania produktu finalnego, najlepiej obrazuje fot. 3.

Fot. 4. Plamy kolorystyczne spowodowane brakiem mieszania cegieł na elewacji podczas ich murowania

Ceglane rozterki

Na tym właśnie etapie powstają odchyłki wymiarowe oraz błędy kształtu, z którymi muszą się zmierzyć wykonawcy już na budowie. Jest to jeden z podstawowych problemów, na który najlepszym lekarstwem – w myśl zasady lepiej zapobiegać, niż leczyć – jest zakup towaru pochodzącego i wyprodukowanego w ramach jednej partii produkcyjnej. Wtedy nawet jeśli wyrób będzie się różnił od wymiaru nominalnego w jakimś zakresie, to odchyłka ta będzie jednakowa dla całej partii, np. +2 mm, i wmurowanie takiego produktu nie będzie stanowiło kłopotu.

W sytuacji gdy mamy wyroby z więcej niż jednej partii produkcyjnej i różnią się one od siebie wymiarowo, konieczne jest rozplanowanie murowania cegieł i segregacja wymiarowa i kolorystyczna. Wymaga to od wykonawcy dodatkowego nakładu pracy i doświadczenia, ale pozwala wybrnąć z tej niekomfortowej sytuacji i wykonać konstrukcje.

Innym ważnym problemem, z jakim mogą się spotkać wykonawcy, otrzymując towar pochodzący z więcej niż z jednej partii produkcyjnej, to różnice kolorystyczne cegieł.

W tym przypadku wskazane jest (co jest też dobrym nawykiem w przypadku cegieł pochodzących z jednej partii produkcyjnej) otworzenie na placu budowy wszystkich palet potrzebnych do wykonania danej ściany i proporcjonalne mieszanie cegieł na elewacji. Wtedy nawet jeśli różnice są znaczne, uzyskamy melanż, natomiast jeśli wmurujemy cegły paleta po palecie, możemy spodziewać się kolorystycznych plam.

Największą jednak zmorą i zjawiskiem znienawidzonym zarówno przez wykonawców, jak i inwestorów są tzw. wykwity.

Samo zjawisko powstawania wykwitów jest zjawiskiem naturalnym, występującym w każdym murze (nie tylko z klinkieru) i co ważniejsze jest zjawiskiem skończonym. Zjawisko to nie jest takie straszne, jak się zwykło o nim mówić, i zwykle zanika samoistnie po wyschnięciu konstrukcji (jeśli nie popełniono w czasie wznoszenia konstrukcji jakichś kardynalnych błędów). Nie ma ono wpływu na trwałość materiału czy jego parametry techniczne, ale ma niestety wpływ na estetykę. Zjawisko to ustępuje samoistnie po zakończeniu procesów chemicznych zachodzących w murze i wyczerpaniu się źródła soli lub odcięciu źródła wilgoci, która jest pewnego rodzaju katalizatorem w jego powstawaniu.

Najprostszym przepisem na wykwit jest źródło soli plus woda.

Jeśli wyeliminujemy choć jeden z tych składników, wykwit nie powstanie. Jaki mamy wpływ na wilgoć? Nie ograniczymy co oczywiste opadów, natomiast możemy ograniczać wilgoć dostarczaną do konstrukcji w czasie np. murowania (stosować się ściśle do przepisu przygotowania zaprawy podanego w instrukcji i nie dolewać wody w ilości większej, niż to podane w przepisie).

Nie mamy też żadnego wpływu na źródło soli, którym może być dosłownie wszystko – nawet woda, ale najbardziej znaczącym źródłem soli jest cement będący składnikiem każdej zaprawy murarskiej. Próbuje się oczywiście i to źródło ograniczyć, stosując czysty cement portlandzki lub dodatki w postaci trassu (rodzaj mączki wulkanicznej), ale wszystkie te zabiegi jedynie zmniejszają prawdopodobieństwo powstania tego zjawiska, nie gwarantując, że nie powstanie.

Fot. 5. Przykład wykwitu solnego

Dlaczego tak się dzieje?

Cement zawiera w swoim składzie:

około 60% C3S – tzw. alit,

około 16% C2S – tzw. belit

resztę stanowią: około 8% C3A, około 6% C4AF, około 5% gipsu oraz kilka innych dodatków, które stanowią nie więcej niż około 5% składu mieszanki.

W procesie wiązania oraz budowy stwardniałej struktury zaprawy/betonu zachodzą przemiany chemiczne w układzie cement woda:

2C3S +6H = C3S2H3 + 3Ca(OH)2

2C2S +4H = C2S2H3 + Ca(OH)2

Reakcje hydrolizy i hydratacji, jakim podlegają materiały krzemianowe (alit i belit), powodują powstawanie obok uwodnionych krzemianów wapnia, odpowiedzialnych za własności użytkowe zaprawy, wodorotlenku wapniowegoCa(OH)2, który stanowi około 18–26% wagi zaprawy.

Wewnątrz betonu/zaprawy i elementów murowych z nimi sąsiadujących obserwujemy proces podciągania kapilarnego i migracji Ca(OH)2 na powierzchnię elementu murowego, po czym przemianę pod wpływem CO2 w tzw. biały wykwit węglanowy (węglan wapniowy) CaCO3.

Ca(OH)2 + CO2 → CaCO3 + H2O

Pod długotrwałym działaniem zawartego w powietrzu CO2 oraz wilgoci węglan wapniowy CaCO3 przechodzi w dobrze rozpuszczalny w wodzie kwaśny węglan wapniowy Ca(HCO3)2.

Zjawisko to jest bardzo dobrze zbadane i udokumentowane, a producenci zapraw do murowania elementów ceramicznych czy betonów elewacyjnych dążą do ograniczenia ilości cementu w produkcie (pośrednio wodorotlenku wapniowego) oraz starają się wiązać jak największe ilości powstającego Ca(OH)2 wewnątrz masy poprzez zabiegi fizyczne lub chemiczne (tras, mikrokrzemionka, domieszki chemiczne).

Murowanie i użytkowanie

Czy to znaczy, że jesteśmy bezradni i zdani na los? Absolutnie nie. Mamy wiele możliwości, aby prawdopodobieństwo powstania wykwitu znacznie ograniczyć. Można to zrobić:

– wykonując izolacje przeciwwilgociowe między klinkierem a betonowymi fundamentami,

– murując na zaprawach z dodatkiem trasu,

– ściśle przestrzegając ilości dozowanej do zaprawy wody,

– nie pracując w czasie opadów,

– chroniąc konstrukcje w pierwszych godzinach po wykonaniu przed opadami.

Co jednak w sytuacji, jeśli wykwit już się pojawił?

Jako że ma to miejsce zwykle po okresach podwyższonej wilgotności (wczesna wiosna, jesień), musimy poczekać do okresu ciepłej słonecznej pogody, by konstrukcja jak najlepiej wyschła i oddała jak najwięcej wilgoci i soli.

Możemy oczywiście przystąpić do czyszczenia elewacji od razu, ale musimy się liczyć z tym, że zabieg ten być może trzeba będzie powtarzać co pewien czas aż do całkowitego wyczerpania źródła soli.

Chcąc zatem przyspieszyć usuwanie soli, nim poradzi sobie z nią sama natura, należy uzbroić się w średniotwardą szczotkę (na tyle twardą, aby móc zeszczotkować osad, i na tyle miękką, by nie porysować cegły) i przeszczotkować konstrukcję na sucho. Nie warto tego robić od razu na mokro, gdyż część soli spłuczemy z elewacji, ale część rozpuścimy i trafi ona znów do muru. Na mokro usuwamy tylko te resztki soli lub zacieków, których nie udało nam się usunąć podczas szczotkowania. Jeśli wykwit jest odporny na te zabiegi, np. mamy do czynienia z węglanem wapniowym, można użyć do jego usunięcia powszechnie dostępnych w hurtowniach budowlanych tzw. czyścików do klinkieru.

Po wyczyszczeniu i umyciu konstrukcji (co warto robić w ciepły dzień, aby elewacja szybko wyschła) można całość (cegłę i spoinę) zabezpieczyć środkami do impregnacji ceramiki.

Jak widać, nie wszystko co z pozoru wydaje się proste – bo tak przecież większość z nas myśli bądź myślało o cegle – faktycznie takie jest. To w rzeczywistości bardzo trudny i wymagający w tworzeniu materiał posiadający ogromną ilość zalet, ale i pewne niedoskonałości. To także materiał, który w rękach doświadczonego murarza potrafi przyjmować formy, którymi zachwycają się pokolenia.

Produkcja cegły klinkierowej, mimo że podlegała i podlega ciągłej automatyzacji, nie dała się jednak w całości poskromić i daleka jest od tworzenia powtarzalnych wymiarowo i kolorystycznie „klocków” – ale w tym właśnie tkwi jej urok i fakt, że stosuje się ją nadal nieprzerwanie już od ponad 7000 lat.

mgr inż. budownictwa Piotr Wojtasik