Laureaci nagród w ogólnopolskim konkursie „Rusztowanie Roku 2015” organizowanym przez Polską Izbę Gospodarczą Rusztowań, w kategorii realizacja.

RUSZTOWANIE DLA MODERNIZOWANEGO MOSTU GROTA-ROWECKIEGO

Podwieszone rusztowanie zewnętrzne oraz robocza platforma podwieszana do konstrukcji mostu od spodu przęsła zrealizowana przez firmę Ulma Construccion Polska S.A. to zwycięska konstrukcja w V edycji konkursu „Rusztowanie Roku”. Nagrodzone rusztowanie powstało na potrzeby rozbudowy i modernizacji mostu im. gen. Stefana Grota-Roweckiego w Warszawie w ramach II etapu przebudowy drogi ekspresowej S8, odcinka Powązkowska – Modlińska. Przeznaczono je do prac związanych z wykonaniem wzmocnienia mostu oraz dostosowania „rozszerzenia” go na potrzeby drogi klasy ekspresowej (S). Każda z dwóch nitek mostu składa się z siedmiu przęseł, a ich łączna długość wynosi 645 m. W celu wykonania zadania firma Ulma zaprojektowała i dostarczyła rusztowanie składające się ze struktury zewnętrznej oraz wewnętrznych platform roboczych, podwieszanych do konstrukcji mostu.

Rusztowanie zewnętrzne zostało wykonane w systemie BRIO, a jego poszczególne moduły podwieszono za pomocą systemowych elementów Ulma. Dolną część zamocowano do blachownicy przez zastosowanie elementów systemu MK, a górną usztywniono złączami kątowymi i układem rur zamocowanych do wsporników mostu. Konstrukcja przejezdnej platformy podwieszonej do stalowych blachownic mostu została wykonana z rygli MK oraz belek VM20 pokrytych sklejką antypoślizgową. Aby zapewnić komunikację między platformą a rusztowaniem zewnętrznym, krawędzie rozbudowano elementami rusztowania modułowego BRIO. Rusztowanie dostosowano do szerokości pasa po- dłużnicy mostu (1,5 m) i zachowano jednakowy moduł 2,5 m w kierunku podłużnym. Rusztowanie zostało podwieszone na specjalnie zaprojektowanej obejmie krawędzi dolnej półki podłużnicy mostu. Działania składały się z kilku etapów: wzmocnienia konstrukcji mostu

stalowego poprzez wykonanie sprężanych cięgien, prac spawalniczych, piaskarskich oraz malarskich. Przejezdne wewnętrzne platformy robocze spełniały dodatkowo funkcję zabezpieczającą rzekę przed odpadami i zanieczyszczeniem podczas wykonywania prac, zgodnie z wymaganiami, jakimi objęty jest cały obszar mostu (program Natura 2000), będący jednocześnie placem budowy.

Przedsięwzięcie wiązało się z wieloma trudnościami. Na etapie projektowania utrudnienie stanowiła konieczność dostosowania rusztowania do realizacji prac remontowych w określonej kolejności. Ponadto całość składała się z kilkunastu oddzielnych projektów dla poszczególnych zastosowanych rusztowań.

Na etapie realizacji trudnym, ale jednocześnie kluczowym elementem był montaż i rozwiązanie mocowania rusztowań pozwalające na podwieszenie rusztowania do krawędzi dolnej półki podłużnicy mostu. Taką konstrukcję mocowania zastosowano na przęsłach zalewowych. Przęsła nurtowe ze względu na blachę występującą między półkami dolnymi dźwigarów głównych wymagały modyfikacji mocowania. W tej części od strony wewnętrznej wykorzystano otwory odpływowe do mocowania kratownic BRIO, do których mocowano słupki rusztowań. Dodatkowo zastosowano ściągi DW15 i wózki rolkowe, na których podwieszono platformy robocze służące do montażu kratownic i konstrukcji głównej platform wewnętrznych. Z przestawnych wózków rolkowych odbywał się bezpieczny transport i montaż rusztowania. W niewielkiej części na przęsłach zalewowych odbywało się to z poziomu terenu. Innowacyjność realizacji przejawiała się w zastosowaniu indywidualnego sposobu podwieszenia rusztowania pod mostem, który polegał na wysuwaniu sprefabrykowanych modułów rusztowania z wcześniej zmontowanego odcinka. Po wysunięciu modułu rusztowania wzdłuż podłużnicy mostu uzupełniano go o podesty i pełne opo- ręczowanie. Wewnętrzne platformy robocze montowane były pod mostem na gruncie zalewowym i przez system podnośników łańcuchowych podnoszone na żądaną wysokość, a następnie umieszczane za pomocą wózków rolkowych na szynie wózka rewizyjnego. Prace przebiegały sprawnie i z zachowaniem wszelkich zasad bezpieczeństwa, co pozwoliło uniknąć wypadków; udział w nich wzięli wyłącznie wykwalifikowani pracownicy. Wszystkie te czynniki, w połączeniu z utrudnieniami i innowacyjnością prac, zadecydowały o przyznaniu przez kapitułę I miejsca w konkursie.

mgr inż. Sławomir Gago

kierownik Zespołu Projektowego Ulma Construccion Polska S.A.

RUSZTOWANIE DLA PLATFORMY WIERTNICZEJ W GDAŃSKIEJ STOCZNI

W V edycji konkursu „Rusztowanie Roku” dzięki nietypowemu rusztowaniu montowanemu na wysokości na najwyższym stopniu podium stanęła firma Xervon Polska Sp. z o.o. Zgłoszona przez nią konstrukcja rusztowania wymagała dużego zaangażowania i doświadczenia. Wygrana cieszyła, tym bardziej że ta propozycja została wybrana spośród wielu równie spektakularnych rozwiązań innych firm specjalizujących się w trudnych konstrukcjach.

Zwycięskie rusztowanie zostało zamontowane na terenie Gdańskiej Stoczni Remontowej S.A. na tzw. świeczce platformy wiertniczej FPF-1 w celu jej kompleksowej modernizacji. Platforma FPF-1 to półzanurzalna platforma produkcyjna, należąca do koncernu Petrofac, długości 82 m, szerokości 75 m i wysokości ok. 30 m oraz wyporności 26 639 ton. Masa całkowita platformy wynosi ok. 17 000 ton. To największa platforma remontowana dotychczas na terenie stoczni.

Konstrukcję wykonano z rusztowania modułowego Modex firmy Hunnebeck o rozstawie siatki konstrukcyjnej 250 cm x 250 cm oraz 250 cm x 113 cm opartego na konstrukcji nośnej z dźwigarów, którą z kolei oparto bezpośrednio na wysięgniku. Część rusztowań znajdującą się pod konstrukcją wysięgnika podwieszono do dźwigarów nośnych specjalnymi łańcuchami firmy Röttgers Ketten. Wykorzystano również: dźwigary kratowe stalowe o wysokości 45 cm o zróżnicowanych długościach, złącza stałe i obrotowe – ponad 3000 szt. – oraz rury o średnicy 48,3 x 3,2 mm (stal St52-3) służące jako usztywnienie konstrukcji dźwigarów w poziomie.

Wykonanie rusztowania już na etapie projektowania okazało się wyzwaniem. Brakowało dokładnych rysunków wysięgnika – konieczna była podstawowa inwentaryzacja głównych wymiarów. Ponieważ projektowane rusztowanie zbiegało się u góry, każdy moduł musiał być modelowany oddzielnie. Należało też uwzględnić kilka wariantów zamocowania dźwigara. Konstrukcja, zgodnie z oczekiwaniami klienta, miała być bezpieczna, lekka, zapewniać dostęp do całej konstrukcji wysięgnika oraz być wytrzymała ze względu na silne podmuchy wiatru. Wyzwaniem było również dobranie takich środków transportu, aby w możliwie najkrótszym czasie dostarczyć materiał na pokład platformy oraz na „świeczkę”. Podanie elementów rusztowań na wysięgnik ze względu na jego pochylenie musiało odbywać się ręcznie. Niemniej jednak całość rusztowania na pokład platformy podano za pomocą dźwigów, a część elementów na wysięgnik – za pomocą wciągarek linowych typu Geda 150.

Montaż rusztowania również nie był łatwym zadaniem. Ogrom platformy determinuje bowiem konieczność zmontowania rusztowań odpowiednich do każdego rodzaju pracy przy niej wykonywanej. Rusztowania ustawiono na pokładzie platformy oraz podwieszono pod pokładem, zarusztowano też nogi i pontony platformy. Największym wyzwaniem było zamontowanie rusztowania na „świeczce” – najwyższym miejscu na platformie. Dodatkowe utrudnienie stanowiły fale powodowane przez statki przepływające w pobliżu, fale nierzadko były przyczyną powstania ponadmetrowego wychylenia na końcu wysięgnika. Do wykonania montażu niezbędny okazał się udział alpinistów. Zwycięska realizacja wyróżniała się innowacyjnością m.in. ze względu na transport elementów za pomocą dźwigu i prace prowadzone bezpośrednio nad wodą oraz również ze względu na nietypowe etapy montażu: montaż dźwigarów, odbiór rusztowań na wysokości z dozorem autorskim projektanta czy sprawdzenie ciężaru rusztowania zawieszonego na poszczególnych łańcuchach.

Dzięki służbom BHP prace zostały wykonane bez obaw o bezpieczeństwo pracowników. Ze względu na wysokość do zabezpieczenia prac montażowych zostali zatrudnieni odpowiednio przeszkoleni pracownicy ze sprzętem ratowniczym. Mając na uwadze bezpieczeństwo pracowników, firma Xervon Polska zorganizowała praktyczne szkolenie z zakresu ewakuacji z wysokości osób poszkodowanych (w tygodniku „Ostrowia” ukazał się obszerny artykuł o praktycznej części szkolenia).

Przewidziano zastosowanie sprzętu do ewakuacji z wysokości do transportu na dół osób poszkodowanych podczas prac na wysokości. Profesjonalne podejście firmy do przedsięwzięcia spowodowało, że nie zanotowano żadnego wypadku ani zdarzenia potencjalnie mogącego doprowadzić do wypadku.

Konstrukcja rusztowania została zdemontowana z dotrzymaniem najwyższych standardów i wymaganych przez klienta terminów.

Pozytywnie zakończona realizacja pokazała, że zwycięska firma nie boi się wyzwań i jest gotowa prowadzić prace wymagające dużej wiedzy, doświadczenia i zaangażowania.

inż. Kamil Knotek

kierownik Działu Handlu i Przygotowania Realizacji Kontraktów XERVON Polska Sp. z o.o.

RUSZTOWANIE DO SCALANIA ELEMENTÓW MONTAŻOWYCH KANAŁÓW SPALIN W ELEKTROWNI TURÓW

Kapituła V edycji konkursu „Rusztowanie Roku” przyznała II nagrodę firmie Multiserwis Oddział plettac Rusztowania za rusztowanie wolno stojące wykorzystywane do scalania okrągłych kanałów spalin wykonywanych z tworzywa sztucznego. Zmontowano je na placu montażowym znajdującym się na terenie Elektrowni Turów. Prace te były częścią robót związanych z budową „pod klucz” Instalacji Ograniczenia Emisji Tlenków Siarki na blokach nr 4, 5 i 6 w PGE Górnictwo i Energetyka Konwencjonalna S.A. – Oddział Elektrownia Turów w Bogatyni.

Wymiary rusztowania w rzucie poziomym wynosiły 21,2 x 15,3 m, a najwyższy pomost roboczy znajdował się na wysokości 13 m. Wewnątrz rusztowania zrealizowano dwie komory robocze o wymiarach 6 x 6 m, w których następowało scalanie kanałów spalin. W celu zapewnienia ochrony przed działaniem warunków atmosferycznych na rusztowaniu wykonano:

– zadaszenie, które ze względu na specyficzną konstrukcję posadowiono na kółkach na torowisku – mogło otwierać się w celu usunięcia zmontowanych już elementów kanałów oraz zasuwać się w celu prowadzenia kolejnych etapów robót;

– osłonę z plandek termokurczliwych na ścianach rusztowania.

Jako konstrukcję główną zastosowano rusztowania systemowe plettac contur:

– rusztowanie przestrzenne: 3500 m3;

– pomosty robocze o łącznej powierzchni 200 m2;

– ciężar głównej konstrukcji rusztowania: ponad 30 000 kg.

Ponadto wykorzystano:

– specjalistyczne rolki jezdne zadaszenia;

– konstrukcję nośną zadaszenia wykonaną z dźwigarów kratowych (system plettac contur) oraz rur i złączy rusztowaniowych zgodnych z normą PN-EN 74;

– przekrycie dachu w postaci stalowej blachy trapezowej TR35 gr. 0,55 mm, mocowanej na łatach drewnianych o wymiarach przekroju 5 x 10 cm.

Etap projektowania

Wykonanie projektu rusztowania wiązało się z wieloma trudnościami. Konieczne było opracowanie projektu torowiska – zajęła się tym pracownia projektowa firmy Multiserwis, natomiast elementy zostały wykonane w zakładzie wykonującym konstrukcje stalowe na podstawie rysunków warsztatowych opracowanych przez ww. pracownię. Po określeniu przekroju torowiska i sił działających na jedno koło, zaprojektowanie zostały rolki jezdne, których wykonanie zlecono firmie zajmującej się takimi konstrukcjami. Z uwagi na okres użytkowania rusztowania (również w okresie zimowym) pokrycie dachu zaprojektowano z blachy stalowej trapezowej. Ze względu na nietypowość pokrycia dla konstrukcji rusztowaniowych, mocowanie blachy z dźwigarami odbyło się za pomocą łat drewnianych. Scalenie rusztowaniowych złączy klinowych z łatami drewnianymi zrealizowano poprzez wkręty samogwintujące. Zwykle przy obliczaniu konstrukcji powstałej z elementów rusztowań, zwłaszcza konstrukcji z pomostami roboczymi, obciążenie śniegiem i lodem nie jest uwzględniane. Umożliwia to zapis normy PN-M-47900-2:1996 Rusztowania stojące metalowe robocze. W przypadku przedmiotowej konstrukcji uwzględniono pełne obciążenie zadaszenia śniegiem.

W celu jak najwierniejszego odwzorowania rzeczywistego układu konstrukcji, w projekcie technicznym została ona zamodelowana jako układ przestrzenny (3D). Spowodowało to konieczność definicji ponad 3000 prętów o różnej geometrii, przekroju poprzecznym oraz o różnych stopniach swobody (definicja różnej podatności węzłów w zależności od typu pręta). Dodatkowym utrudnieniem było zamodelowanie obciążenia wiatrem, spowodowane możliwością eksploatacji rusztowania bez plandek lub z plandeką – generacja licznych przypadków obliczeniowych (wiatr z prawej, lewej, od przodu, tyłu, z plandeką, bez niej, kombinacja w warunkach eksploatacji, kombinacja parcia maksymalnego wiatru, kombinacja stateczności ogólnej, stan graniczny nośności, stan graniczny użytkowania). Układ obciążeń dla rusztowania bez plandeki okazał się równie ważny jak dla oplandekowanego rusztowania (pominięto zaniedbywalne tłumienie wiatru działające na kolejne rzędy stojaków przekroju poprzecznego). Zastosowano pełne obciążenie wiatrem zgodnie z normą PN-B-02011:1977/Az1:2009. Ze względu na przestrzenny charakter pracy konstrukcji oraz możliwość jej wykonania w kilku wariantach, wykonano obliczenia dla ponad 30 kombinacji obciążeń – sama konstrukcja nie ma symetrycznego układu względem przekroju pionowego poprzecznego, więc obciążenie wiatrem generowało liczne przypadki obliczeniowe.

Stojaki rusztowania zakotwiono obejmami do konstrukcji stalowej – balast rusztowania wolno stojącego stanowił ruszt wykonany z dwuteowników stalowych. Na tym ruszcie posadowiony został kontener stalowy pełniący dwie funkcje: użytkową (pomieszczenia dla użytkowników rusztowania) oraz jako balast (dociążenie rusztu z dwuteowników). Wystąpiła również konieczność łączenia wszystkich stojaków rusztowania na śruby M12 – działanie wiatru powodowało możliwość występowania lokalnego podrywania stojaków, tj. działania sił rozciągających.

Obliczenia statyczne rusztowania obejmowały sprawdzenie, czy nie została przekroczona nośność elementów rusztowań modułowych (stojaki, stężenia), oraz określenie reakcji pod stopami rusztowania jako wytyczne dotyczące zamocowania podstawy do konstrukcji stanowiącej balast. Na podstawie obliczeń statycznych zwymiarowano elementy konstrukcji nośnej zadaszenia – układ dźwigarów stalowych stężonych rurami 48,3 x 3,2 mm. Rozwiązanie polegające na ruchomym dachu również generowało liczne kombinacje obciążenia wiatrem:

– dla złożonego dachu obciążenie wiatrem odwzorowano jak dla wiaty dwuspadowej,

– schemat rozwierania dachu odwzorowano jak dla wiaty jednospadowej,

– schemat pełnego rozwarcia dachu odwzorowano jak dla budynku z dachem jednospadowym (schemat z oplandekowaną ścianą).

Siły pochodzące od reakcji z dachu miały możliwość przemieszczania się wzdłuż kształtownika (możliwość otwierania i zamykania dachu). Z tego powodu należało uwzględnić linie wpływu sił wewnętrznych w belce torowiska. Zastosowana belka dwuteowa musiała być wzmocniona w jednym przęśle za pomocą ceownika. Potwierdzenia zgodności projektu z zasadami wiedzy technicznej dokonał projektant posiadający uprawnienia budowlane w specjalności konstrukcyjno-budowlanej bez ograniczeń w zakresie projektowania.

Etap montażu

Na etapie montażu również napotykano trudności. Szczególnie montaż dachu przesuwnego wymagał dużej precyzji oraz dbałości o zachowanie prawidłowych wymiarów konstrukcji. Zbyt duże odchyłki wymiarowe mogłyby spowodować sytuację, w której rolki nie jeździłyby płynnie po torowisku, a otwieranie i zamykanie dachu generowałoby duże problemy. Konstrukcja torowiska została zbudowana przy użyciu dźwigu. Operacja ta wymagała precyzyjnego montażu, gdyż belki torowiska zamocowano do stojaków rusztowania za pomocą czopowych łączników rurowych (operator dźwigu musiał precyzyjnie naprowadzić belkę nad rusztowanie, tak aby rozstaw łączników rurowych pokrył się z rozstawem stojaków rusztowania).

Nietypowym rozwiązaniem konstrukcji była konieczność montażu rusztowania o wysokości 14 m, które było stabilizowane wyłącznie balastem – przez kotwienie do konstrukcji stalowej. Konstrukcja ta miała odpowiednią masę do ustabilizowania rusztowania. Utrudnieniem była też konieczność montażu plandek na całej powierzchni rusztowania (dodatkowe obciążenie wiatrem).

Rusztowanie do scalania kanałów zostało zmontowane w tradycyjny sposób przez grupę monterów rusztowań, bez konieczności użycia dodatkowego sprzętu. Wewnątrz pionowych kanałów spalin zastosowano rusztowanie modułowe przestrzenne z pomostami roboczymi dopasowanymi do kształtu koła. Technologia montażu opierała się nie tylko na dokumentacji producenta rusztowań, lecz również na wymaganiach bezpieczeństwa opisanych w szeregu instrukcji.

Na podkreślenie zasługuje innowacyjność montażu konstrukcji dachu. Zadaszenie o łącznych wymiarach rzutu poziomego 8,3 x 7,7 m podzielone zostało na dwa równe elementy przejeżdżające po szynie z kształtownika IPE 140. Wykonane zostało jako dwuspadowe – rozsuwane na dwie strony rusztowania.

Przy tej realizacji zastosowano też unikatowy w Polsce system plandek termokurczliwych. Plandeki te zgrzewane są przy użyciu pistoletu gazowego. Zasadnicza operacja montażu plandeki metodą zgrzewania polega na jej rozgrzewaniu oraz łączeniu na zakład z kolejnym pasem plandeki. W momencie zauważalnego początku topienia grubej plandeki następuje jej kurczenie i twardnienie po ochłodzeniu. Przed rozpoczęciem montażu plandek monterzy rusztowań odbyli szkolenie, podczas którego zapoznano ich z technologią układania plandek termozgrzewalnych na rusztowaniu, na podstawie filmu instruktażowego dystrybuowanego przez producenta.

Oprócz tego organizacja prac przebiegała zgodnie z przeprowadzoną wcześniej analizą ryzyka zawodowego wykonaną na podstawie normy PN-N-18002:2011 i określenia środków zaradczych ograniczających to ryzyko. Dokumentacja projektowa zawierała więc nie tylko standardowy opis techniczny wraz ze schematami montażu, lecz wytyczne prowadzenia prac szczególnie niebezpiecznych, jak np. montaż zadaszenia przejezdnego. Pozostałe utrudnienia związane z wykonawstwem polegały na konieczności posiadania przez ekipę monterską specjalistycznych uprawnień do pracy na terenie elektrowni, tzw. uprawnień energetycznych. Prawidłowość montażu konstrukcji potwierdzono protokołem odbioru technicznego.

dr inż. Piotr Kmiecik

Multiserwis Sp. z o.o.

Oddział plettac Rusztowania

RUSZTOWANIE DLA DWORCA KOLEJOWEGO ŁÓDŹ FABRYCZNA

W konkursie „Rusztowanie Roku 2015” laureatem I oraz III miejsca została firma ULMA Construccion Polska S.A. Pierwszą nagrodę otrzymała za projekt i wykonanie rusztowania zewnętrznego oraz platformy roboczej podczas modernizacji mostu im. Grota-Roweckiego w Warszawie, a trzecią za rusztowanie przestrzenne powstałe na potrzeby przebudowy dworca kolejowego Łódź Fabryczna.

Przebudowa ta stanowi część projektu „Nowe Centrum Łodzi”, który ma na celu ożywienie i uatrakcyjnienie tego rejonu miasta. Rozbudowa dworca wymagała wyburzenia wszystkich zabudowań w rejonie ulic Kilińskiego, Składowej, Węglowej i Tramwajowej oraz wybudowanie go pod ziemią, z jednoczesnym przesunięciem na północ. Ma to być najnowocześniejszy podziemny dworzec w kraju, łączący Łódź z największymi miastami Polski oraz Europy. Nowa stacja kolejowa z czterema peronami i ośmioma torami będzie w stanie odprawić dwudziestokrotnie więcej pasażerów niż do tej pory – szacuje się, że będzie to ok. 200 tys. osób dziennie. Obiekt zostanie połączony z dworcem Łódź Kaliska przez tunel przebiegający pod centrum miasta.

ULMA Construccion Polska S.A. obsługiwała tę budowę od czerwca 2014 r. do września br. w zakresie dostaw rusztowań. Dostarczono ok. 180 tys. m3 rusztowania modułowego BRIO, które znalazło zastosowanie podczas spajania konstrukcji stalowej zadaszenia trzech świetlików peronów dworca PKP o kubaturze: świetlik A = 90 tys. m3, świetlik B = 23 tys. m3 oraz świetlik C = 55 tys. m3, a także zapewniło przestrzeń roboczą na potrzeby prac scalania i szklenia świetlików.

W obiekcie wykonano rusztowanie przestrzenne jako równomiernie zlokalizowane siatki modułowe w układzie 3 x 3 x 3 m z komunikacją, platformą roboczą na ostatnim poziomie rusztowania i platformami pośrednimi do obsługi cięgien napinających. Poza funkcją platformy roboczej rusztowanie stanowiło także podkonstrukcję nośną dla posadowienia punktów podporowych dla potrzeb podparcia konstrukcji stalowej dachu podczas spajania elementów nośnych. Wykonano ok. 3 tys. punktów podporowych, oddzielnie dla każdej z trzech konstrukcji dachowych obiektu. Punkty podporowe składały się z systemowych elementów ULMA posadowionych w odpowiednim schemacie na elementach rusztowania.

Praca nad projektem wiązała się z licznymi utrudnieniami. Każdy z trzech świetlików wymagał indywidualnego podejścia do konstrukcji rusztowań ze względu na różne nachylenia dachu oraz różne siły występujące w punktach podporowych konstrukcji stalowej. Duże ilości sprzętu do zmontowania oraz sposób wykonywania punktów podporowych na zmontowanej płaszczyźnie rusztowań wymagały bardzo dobrej organizacji pracy oraz stworzenia przez kierownika robót montażowych specjalizacji ekip (montaż kubatury, montaż punktów podporowych, serwis punktów podporowych). Newralgicznym punktem było spełnienie kryteriów nośności dla poszczególnych punktów podporowych wszystkich świetlików. Każdy punkt miał ustaloną w projekcie lokalizację i nośność.

Montaż odbywał się w sposób tradycyjny: kubatura rusztowania wznoszona była od dołu ku górze. Ciężkie elementy punktów podporowych podawano na zmontowane poprzednio platformy za pomocą żurawi wieżowych. Na podkreślenie zasługuje innowacyjne rozwiązanie podparcia lekkiej, cięgnowej konstrukcji stalowej dachu, które wymagało połączenia różnych systemów rusztowań i deskowań.

mgr inż. Sławomir Gago

kierownik Zespołu Projektowego ULMA Construccion Polska S.A.

RUSZTOWANIA NA BUDOWIE URZĘDU MARSZAŁKOWSKIEGO I SEJMIKU W POZNANIU

Siedziba Urzędu Marszałkowskiego i Sejmiku Województwa Wielkopolskiego to budynek o wyjątkowych walorach architektonicznych, wpisujący się w obecną strukturę Ringu Stübbena. Zgodnie z założeniami projektowymi obiekt musiał spełniać wysokie walory architektoniczne, funkcjonalne oraz być obiektem inteligentnym na miarę XXI w. Inwestycję realizowało Biuro Nadzoru Inwestycyjnego Urzędu Marszałkowskiego.

Budynek składa się z 13 kondygnacji, z czego na 10 piętrach znajdują się powierzchnie biurowe, a dwa pozostałe przeznaczone zostały na pomieszczenia usługowe. Pod obiektem znajduje się dwukondygnacyjna hala garażowa. Łącznie Urząd Marszałkowski dysponuje powierzchnią wynoszącą 31 tys. m². Dodatkowo w obiekcie przewidziano dwa patia – jedno otwarte na Aleję Niepodległości, a drugie na ulicę Kościuszki.

Za konstrukcje rusztowaniowe zastosowane na tym obiekcie firma Ramirent otrzymała nagrodę i III miejsce w konkursie „Rusztowanie Roku 2015”. Elementy rusztowań potrzebne do realizacji zamówienia dostarczane były na budowę z magazynów logistycznych Ramirent mieszczących się w Poznaniu, Bytomiu i Warszawie.

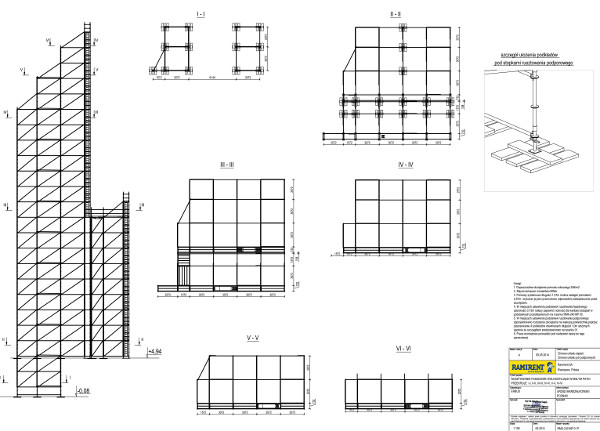

Konstrukcja rusztowania wykonana została z użyciem typowych elementów rusztowania fasadowego BLITZ i modułowego typu Allround firmy LAYHER wraz z dodatkowymi elementami wież Allround do dużych obciążeń. W konstrukcji podwieszanej platformy roboczej w dużym i małym patio zastosowano siatkę systemowych dźwigarów kratowych. Konstrukcja rusztowaniowa zgodnie z projektem podwieszona została do dźwigarów nośnych konstrukcji dachu.

Dla rusztowań wolnostojących zaprojektowano i wykonano system rozbudowy i wzmocnień podstawy oraz balastowania zgodnie z przygotowanym projektem technicznym oraz statyką konstrukcji. Całość rusztowań zastosowanych na placu budowy wyniosła obliczeniowo ponad 25 tys. m3 i 315–350 tys. kg w zależności od harmonogramów przedstawionych przez wykonawcę robót.

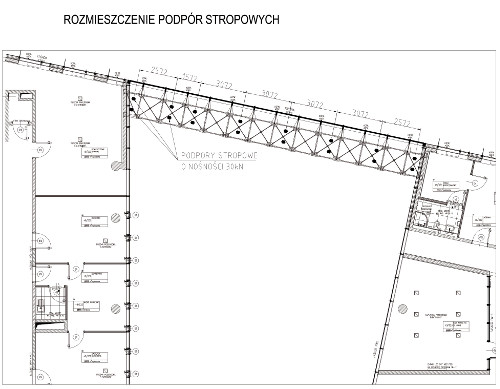

Konstrukcja elewacji w dużym patio

Cała konstrukcja rusztowania o wymiarach w rzucie 19,08 x 13,02 m ustawiona była na poziomie +4,94 m. Ostatni poziom roboczy rusztowania zaprojektowano na wysokości 42,0 m (roboczej +44,0 m) nad poziomem posadowienia. Rusztowanie modułowe o szerokości 0,73 m zostało ustawione w osi konstrukcji fasady w dużym patio na stropie żelbetowym. Ze względu na znaczne obciążenia w punktach ustawienia podstawek przewidziano podparcie stropów za pomocą podpór stropowych o nośności 30 kN. W miejscach ustawienia podstawek rusztowania podporowego należało wykonać podbudowę z podkładów drewnianych.

Stateczność rusztowania fasadowego zapewniała konstrukcja podporowa wraz z układem stężeń poziomych i pionowych. Rusztowanie fasadowe zostało wyposażone w barierki ochronne, krawężniki oraz komunikację pionową. Skrajne pole o szerokości 2,57 m zostało przykotwione do rusztowania fasadowego kotwionego do profili aluminiowych elewacji w rozstawach zgodnych z DTR firmy Layher. Projektant dopuścił dopuszczalne obciążenie pomostów roboczych na poziomie 2 kN/m2. Maksymalne reakcje w osi podstawek ustawionych na podkładach drewnianych wynosiły 28,9 kN.

Dokumentacja projektowa nakazywała przestrzeganie zasady łączenia stojaków w węzłach konstrukcji oraz zasady przesunięcia miejsc połączenia sąsiednich stojaków o wysokość jednej kondygnacji. Złącza należało dokręcać momentem 50 Nm. W trakcie montażu prowadzono kontrole pionowości stojaków rusztowania. Konstrukcje rusztowania należało każdorazowo przekazać do eksploatacji protokołem odbioru technicznego z udziałem kompetentnych osób.

Konstrukcja platform podwieszanych w małym i dużym patio

Konstrukcję nośną platform podwieszanych stanowiły stalowe dźwigary kratowe mocowane do konstrukcji zadaszenia za pomocą systemowych złączy klamrowych. Każdy punkt podwieszenia stanowiły 4 złącza klamrowe.

Dźwigary mocowane były do konstrukcji zadaszenia w rozpiętości 6,0 m oraz ułożone w module co 1,57 m (moduły wewnętrzne) oraz 2,07 m (moduł zewnętrzny). Łączenie dźwigarów należało wykonać za pomocą łączników systemowych oraz 4 śrub M12 klasy 8.8 na każdym łączeniu pasa dźwigarów. Górne pasy dźwigarów należało stężyć za pomocą rur uniwersalnych i złączy krzyżowych lub za pomocą o-rygli systemowych i złączy rozetowych w odległościach min. 1,5 m.

Do dźwigarów należało zamontować stojaki za pomocą systemowych złączy krzyżowych. Rozkład rozmieszczenia pól wykonano zgodnie z dokumentacją rysunkową i uwarunkowaniami na budowie. Platforma robocza została wyposażona we wszystkie elementy zabezpieczenia zbiorowego – założono bariery ochronne (poręcze główne i pośrednie), krawężniki, a w wolnych przestrzeniach pomiędzy podestami systemowymi zastosowano deski o grubości 32 mm, które zostały odpowiednio zabezpieczone przed możliwością przemieszczenia.

Wolne przestrzenie wynikały z zastosowania systemu podwójnych stojaków łączonych złączami dwuklinowymi.

Projektant określił dopuszczalne obciążenie platform podwieszanych na poziomie 1,5 kN/m2.

Konstrukcja wyparć i wzmocnień stropów

Ze względu na duże obciążenia przypadające na podstawki podpór o dużej nośności, a także stopki podpór podwójnych w dokumentacji projektowej nakazano dodatkowe wzmocnienie i podparcie wszystkich stropów znajdujących się poniżej konstrukcji rusztowań (aż do poziomu płyty fundamentowej). Podparcie wykonano w systemie VARIOMAX firmy HARSCO za pomocą podpór stropowych 350 lub 550 o nośności 30 kN.

Całość sprzętu rusztowań zastosowanych na placu budowy wyniosła:

– ok. 17 500 m2 rusztowań ramowych, fasadowych, co stanowi ok. 315–350 ton;

– 900 m2 platform;

– 10 000 m3 konstrukcji rusztowania wolnostojącego modułowego w zależności od harmonogramów przedstawionych przez wykonawcę robót;

– rusztowania aluminiowe wolnostojące przejezdne.

Sporym wyzwaniem dla ekipy monterskiej było zamontowanie platform wiszących do istniejących profili stalowych stanowiących konstrukcję zadaszenia na wysokości ok. 54 m. Dostęp do konstrukcji zapewniony był obwodowo z rusztowania fasadowego ustawionego na elewacjach wewnętrznych małego i dużego patio oraz z poziomu dachu. Konstrukcję nośną platform stanowiły dźwigary stalowe mocowane poprzez „wieszaki” do konstrukcji zadaszenia. Wieszaki zaprojektowano z systemowych elementów rusztowania modułowego – stojaków, o-rygli oraz złącz klamrowych i krzyżowych. Montaż pierwszych rzędów dźwigarów odbywał się z najwyższego poziomu rusztowania fasadowego oraz bezpośrednio z konstrukcji stalowej świetlików, a kolejnych – za pomocą tymczasowo domontowywanych elementów, ułatwiających dostęp do punktów mocowania krat.

Zapytanie od Generalnego Wykonawcy dostaliśmy w końcowym etapie prac elewacyjnych. Wszystkie pozostałe fasady w patiach były już w całości przeszklone. Warunkiem ustawienia rusztowania był zakaz kotwienia do istniejącej konstrukcji budynku. Wysokość rusztowania (42,0 m) stanowiła spore wyzwanie dla projektantów. Firma Ramirent zaproponowała układ rusztowania wraz z konstrukcją podporową. Rusztowanie miało stanąć na poziomie 0,00 i być w całości wolnostojące. Założone do obliczeń obciążenia wiatrem wygenerowały rozbudowę konstrukcji podporowej. Konstrukcja rusztowania ustawiona w dużym patio o całkowitej masie ~47,5 tony wymagała podparcia stropu zgodnie z zaleceniami projektanta obiektu. Innowacyjnością tego montażu było wykorzystanie powszechnie stosowanego rusztowania modułowego do postawienia w całości wolnostojącego rusztowania o wysokości 42,0 m. – tłumaczy Wojciech Szymkowiak – Product Manager Ramirent S.A.

Konstrukcję, w odpowiedzi na kolejne potrzeby budowy, wielokrotnie modernizowano, np. wykorzystując część wsporczą zapewniano dostęp dla prac instalacyjnych i wykończeniowych. Konstrukcja posłużyła również jako podbudowa platform dla ostatnich przęseł świetlików, co umożliwiło zapewnienie dostępu do nich w sposób mniej inwazyjny.

Elżbieta Nowicka-Słowik

Product Manager Ramirent S.A.

Opracowanie: Agnieszka Spychalska

Dział Marketingu Ramirent S.A.