Atrakcyjną propozycją są pale, które w trakcie wykonywania pozwalają szacować docelową nośność.

Żeliwne pale wbijane (ang. Ductile Piles) są stosowane od lat osiemdziesiątych ubiegłego wieku. Stanowią ciekawą alternatywę jako fundament pod niewielkie budynki, hale, obiekty mostowe, nasypy drogowe. W Europie wykonane długości liczone są w milionach metrów pali. Największą popularność zyskały w Austrii i Niemczech.

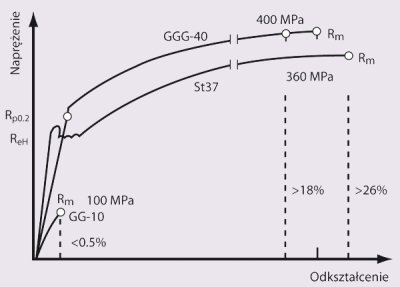

Żeliwo jako materiał konstrukcyjny wykorzystywane było w budownictwie przez dziesięciolecia w bardzo szerokim zakresie jako materiał do produkcji rur kanalizacyjnych ze względu na jego dużą wytrzymałość oraz odporność mechaniczną i chemiczną. Rury do pali powstają z żeliwa sferoidalnego zmodyfikowanego w stosunku do powszechnie stosowanego żeliwa szarego dodatkami magnezu. Dzięki temu zmieniają się mechaniczne właściwości żeliwa, podwyższona zostaje wytrzymałość, a materiał staje się bardziej ciągliwy. Jednocześnie właściwości chemiczne nie ulegają prawie zmianom w stosunku do żeliwa szarego.

Żeliwne pale wbijanewykonywane są z rur o standardowej długości 5 m. Każdy element zakończony jest stożkowym kielichem (rys. 2), dzięki czemu łatwo i bez specjalnych narzędzi można składać elementy w dłuższe jednostki. Poszczególne elementy podczas wbijania zostają bardzo szybko sztywno połączone.

Element czołowy wyposażony jest w stopę, której kształt jest uzależniony od przyjętej technologii wbudowania: pal z iniekcją czy bez. Pale bez iniekcji stosowane są w przypadku dobijania pala do podłoża skalnego, gdy całość obciążenia ma być przenoszona przez podstawę. Pale z iniekcją stosowane są w przypadku, gdy obciążenia mają być przenoszone głównie przez pobocznicę pala. Nominalne średnice stopy pala wynoszą 200–250 mm. Głowica pala jest kształtowana przy zastosowaniu stalowej płyty wieńczącej. Pale przeznaczone do pracy na wyciąganie są dodatkowo zbrojone na całej długości prętami przenoszącymi siły rozciągające.

Rys. 1 Porównanie wytrzymałości żeliwa szarego GG, stali ST37 i żeliwa sferoidalnego GGG

Wbijanie pali żeliwnych z iniekcją rozpoczyna się od ustawienia na gruncie pierwszego elementu wyposażonego w stopę. Wbijanie odbywa się z pomocą młota udarowego zamontowanego na wysięgniku zwykłej koparki. Stosuje się standardowe młoty wyburzeniowe wyposażone w dodatkowy element w postaci głowicy dopasowanej do kształtu elementów wbijanych i umożliwiającej podawanie betonu podczas wbijania. Beton wypływa między nacięciami w strefie stopy, tworząc płaszcz wokół rury. Po wbiciu pierwszego segmentu rury dokładany jest kolejny element przy wykorzystaniu połączenia kielichowego. Pale mogą być również wbijane pod znacznym kątem. Po wbiciu na zadaną głębokość odcina się odcinek rury wystający ponad zakładany poziom głowicy pala. Odcięty kawałek rury wykorzystywany jest jako odcinek początkowy kolejnego pala. Dzięki temu nie występują w tej technologii żadne straty materiałowe.

Ostatnim etapem jest montaż płyty dociskowej stabilizowanej prętem zagłębionym w betonie wypełniającym rurę żeliwną. W przypadku pali wyciąganych do zabetonowanego wnętrza rury wprowadzane jest dodatkowe zbrojenie prętowe.

Wykorzystanie do wbijania niewielkich mobilnych koparek pozwala na zastosowanie pali w ograniczonych przestrzeniach (np. wewnątrz hal).

Niewielki ciężar sprzętu pozwala na znaczne ograniczenie kosztów przygotowania platformy roboczej, co ma bardzo duże znaczenie w przypadku robót prowadzonych na bardzo słabym podłożu.

Rys. 2 Połączenie kielichowe elementu pala

Ze względu na niewielkie wymiary w projektowaniu pali należy uwzględniać nośność wewnętrzną i zewnętrzną. Nośność wewnętrzna zależy od średnicy i grubości ścianek rur oraz klasy wypełniającego betonu i może zbliżać się do 1500 kN.

Nośność zewnętrzna zależy od warunków gruntowych. Możliwe jest rejestrowanie podczas wbijania pala wpędu, co pozwala na ciągłą kontrolę przewidywanej nośności, a tym samym wydłużenie bądź skrócenie pala w stosunku do wyznaczonej w projekcie długości i dostosowanie jej do warunków rzeczywistych. Dla konkretnego rodzaju młota i średnicy pali możliwe jest wyznaczenie zależności między wpędem (prędkością pogrążania) a oporami pobocznicy. Jest to zaleta wszelkiego rodzaju pali przemieszczeniowych, których opory podczas wykonania są związane z docelową nośnością pala.

Do najważniejszych zalet wbijanych pali żeliwnych należą:

– Możliwość wytworzenia pala o praktycznie każdej długości na placu budowy, przy czym jego długość może być ustalona na podstawie faktycznie występujących warunków gruntowych, weryfikowanych za pomocą zmierzonego oporu podczas wbijania. Możliwe jest wykorzystanie przygotowanego materiału bez jakichkolwiek strat i odpadów.

– Pogrążanie pali przy użyciu niewielkich i lekkich urządzeń, które pozwalają zarówno na zastosowanie na małych budowach, jak również w ograniczonej przestrzeni i małym nakładem kosztów na przygotowanie platformy roboczej.

– Względnie niewielkie długości pojedynczych segmentów ograniczające koszty transportu.

Fot. 1 Wbijanie pali żeliwnych

Pale wciskane pozbawione są drobnych mankamentów pali wbijanych (hałas i wibracje), zachowując jednocześnie ich największe zalety, tzn. kompaktowe rozmiary sprzętu i elementów oraz możliwość oceny nośności w trakcie wykonywania. Rezygnacja z młota udarowego wymusza konieczność użycia konstrukcji, o którą można oprzeć siłownik w czasie wciskania pala. Jest to najistotniejsze ograniczenie tej technologii. Pierwsze pale wtłaczane (tzw. pale wstępnie sprężane) zastosowano do wzmocnienia fundamentów budynków w Nowym Jorku na początku XX w. Pale tego typu zachwalano jako pale wstępnie sprawdzane. Pod fundamentami budynków w miejscach projektowanych pali podkopywano nisze o wysokości 1,2–1,5 m. Do niszy wprowadzano elementy pali w postaci rur stalowych f 250–500 mm długości 80 cm i za pomocą dźwignika hydraulicznego opartego na fundamencie wtłaczano je w grunt. Elementy zespalano ze sobą specjalnymi mufami. W celu usunięcia gruntu z wnętrza rury wprowadzano do niej wąż gumowy z pompą tłoczącą wodę pod ciśnieniem, która rozmywała grunt i wynosiła go na zewnątrz. Pale pogrążano w grunt siłą 50% większą od projektowanej. Po zakończeniu wtłaczania wypełniano rury betonem i podklinowywano pustą przestrzeń pomiędzy palem i fundamentem. Osiągano nośności 250–500 kN.

Kolejnym etapem rozwoju pali wciskanych było zastosowanie elementu w postaci rur f 230 mm (lub o przekroju prostokątnym) i długości ok. 1 m, które wypełniano wcześniej betonem wibrowanym. Pierwszy dolny odcinek pala zakończony był stożkowo w celu zmniejszenia oporów wciskania. W przekroju każdego pala pozostawiano otwór f 75 mm, który służył do sprawdzenia prostoliniowości i ciągłości pala oraz do wprowadzenia stabilizujących prętów stalowych zalewanych następnie zaczynem cementowym. Pale wciskano siłą od 50 do 100% większą od projektowanej. Nośność tych pali dochodziła do 500 kN.

Fot. 2 Wciskanie pala siłownikiem opartym na konstrukcji

Dużą zaletą opisanych technologii jest:

– możliwość bezpośredniej obserwacji wielkości siły wciskającej, a tym samym możliwość ewentualnych korekt długości w zależności od warunków gruntowych – w razie większych niż spodziewane oporów pobocznicy można pal skrócić, w przypadku odwrotnym – wydłużyć;

– stosowanie lekkiego sprzętu dzięki krótkim odcinkom pala;

– wykonanie konstrukcji pala bez wstrząsów i drgań;

– łatwy transport i wszelkie operacje na budowie.

Mankamentami powyższych rozwiązań jest:

– konieczność znalezienia do ich wciskania mocnego oparcia dla dźwigników hydraulicznych (konstrukcja przejmująca siły musi wytrzymać reakcję wciskania, która bywa nawet dwukrotnie większa od nośności projektowanej pala);

– fakt, że reakcja wciskania jest obciążeniem punktowym, co wyklucza stosowanie tych metod dla wzmocnienia konstrukcji o bardzo słabych fundamentach;

– konieczność podkopywania głębokich nisz pod fundamentami, co może stanowić niebezpieczeństwo dla stateczności budowli oraz powoduje konieczność stosowania dodatkowych zabezpieczeń;

– konieczność odwodnienia wykopu w przypadku wysokiego poziomu wód gruntowych;

– pale składane z odcinków nie stanowią monolitu;

– trudność kontrolowania kierunku wciskania (pierwszy element wyznaczający kierunek musi być ustawiony idealnie w projektowanym kierunku).

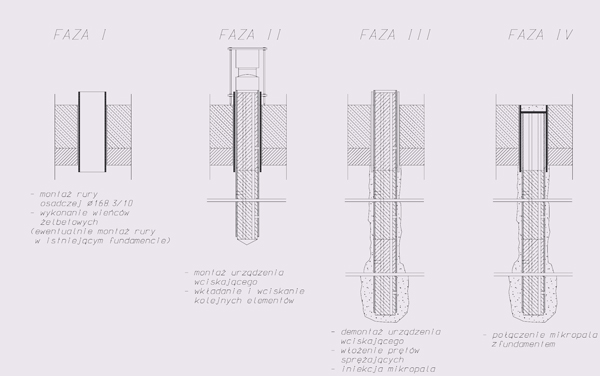

Fot. 3 Pale wciskane zakotwione do fundamentu

Remedium na niektóre wymienione wyżej mankamenty było wdrożenie w Polsce ćwierć wieku temu sposobu wzmocnienia fundamentów za pomocą iniektowanych mikropali wciskanych. Mikropale takie składają się z segmentów stanowiących betonowe prefabrykaty wykonane w rurze stalowej. Każdy segment zaopatrzony jest w otwory podłużne (3 szt.) oraz otwory poprzeczne na różnych poziomach. W otworach tych znajdują się rurki iniekcyjne. Przed rozpoczęciem wciskania wykonuje się przewierty przez fundamenty lub odsadzki ław fundamentowych, w których się osadza i obetonowuje elementy kotwiące. Jeżeli fundamenty nie posiadają odsadzki, dobudowuje się obustronnie wieńce żelbetowe zespolone z fundamentem. Jeżeli w trakcie wciskania pala występują zbyt duże opory tarcia, wykonuje się zabiegi mające na celu ich zmniejszenie: wykorzystując otwory z rurkami iniekcyjnymi, przeprowadza się iniekcję środka zmniejszającego tarcie. Zabiegi te mają uzasadnienie jedynie w przypadku konieczności osiągnięcia dużego zagłębienia pala (np. jeżeli wzmacniany budynek znajduje się w bezpośrednim sąsiedztwie wykopu i wymagane jest posadowienie pala poniżej klina odłamu). W innych przypadkach zmniejszanie tarcia pobocznicy jest niewskazane. Po osiągnięciu projektowanego oporu pobocznicy wciskanie można zakończyć. Po wciśnięciu prefabrykatów dokonuje się iniekcyjnego wzmocnienia pala. Nośność mikropali wciskanych dochodzi po iniekcji do 800–900 kN.

Uproszczeniem tego rozwiązania jest wciskanie segmentów składających się z pustych rur. Pierwsza rura jest zadeklowana. Po wciśnięciu rur na zadaną głębokość (przeważnie determinowaną uzyskanymi oporami wciskania) wypełnia się rury zaczynem cementowym. Następnie przeprowadza się iniekcję przez otwory w rurach. W przypadku konieczności uciąglenia pala (np. gdy pal musi pracować również na wyciąganie) do rur wprowadza się dodatkowe zbrojenie.

Rys. 3 Fazy wykonywania iniektowanych mikropali wciskanych

Rozwiązania te wprowadzają znaczące ulepszenia:

– nie trzeba wykonywać podkopów pod wzmacnianymi fundamentami;

– wykonanie wieńców żelbetowych zmniejsza obciążenie gruntu (zwiększenie powierzchni fundamentu) oraz jest dodatkowym zwieńczeniem konstrukcji budynku. Sprawia także, że reakcja wciskania nie stanowi obciążenia punktowego dla starych fundamentów. To wszystko ma duże znaczenie w przypadku bardzo słabych konstrukcji;

– minimalne osiadania przy przejmowaniu przez mikropale obciążeń od budowli;

– iniekcja mikropala stabilizuje go jako całość i zwiększa jego nośność;

– rura obsadowa długości ok. 50–70 cm wyznacza idealnie kierunek wciskania pala.

Przy zastosowaniu takich pali zabezpieczono wiele różnorodnych budowli przed nadmiernym lub nierównomiernym osiadaniem, takich jak budynki mieszkalne, hale, obiekty zabytkowe, obiekty mostowe, kanały instalacyjne.

mgr inż. Piotr Rychlewski

Instytut Badawczy Dróg i Mostów

mgr inż. Marcin Derlacz

MDR-projekt Sp. z o.o. Sp. k

Zdjęcia autora