Wytyczne [1] podają trzy sposoby wykonstruowania obiektu w technologii białej wanny.

Wytyczne [1] podają trzy sposoby wykonstruowania obiektu w technologii białej wanny:

1) zapobieżenie powstawaniu niekontrolowanych zarysowań przez stosowanie odpowiednich rozwiązań konstrukcyjnych (płyta denna na warstwie poślizgowej, specjalna technologia produkcji mieszanki betonowej, jej pielęgnacja, zaplanowanie tzw. rys wymuszonych itp.);

2) dopuszczenie do ograniczonego powstania rys w konstrukcji przy jednoczesnym ograniczeniu ich dopuszczalnej szerokości;

3) dopuszczenie do ograniczonego powstawania rys w konstrukcji przy zaplanowaniu ich wtórnego uszczelnienia (zainiekowania). Dla tego wariantu trzeba zapewnić stały dostęp do elementów obiektu. Dopuszczalna szerokość rozwarcia rys w przypadku wyboru wariantu 2 opiera się na założeniu, że w przypadku ewentualnych nieszczelności dojdzie do zasklepienia się (samoregeneracji) rysy i jej uszczelnienia. Jest to spowodowane tworzeniem się węglanu wapnia przy krawędziach rysy. Wymaga to jednak sprawdzenia, czy siła strumienia przepływającej wody, bezpośrednio związana z różnicą jej ciśnień, nie jest zbyt duża.

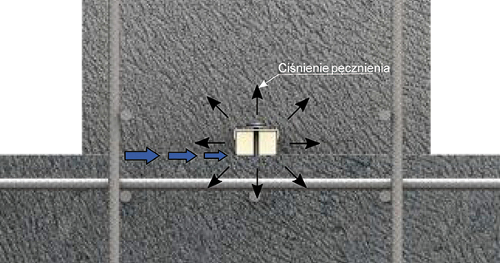

Różnicę ciśnień definiuje się jako stosunek wysokości słupa wody do grubości elementu. Za wysokość słupa wody przyjmuje się różnicę poziomów: obliczeniowego poziomu zwierciadła wody i rozpatrywanego miejsca (rys. 4)[1]. Maksymalną dopuszczalną przez wytyczne szerokość rozwarcia rys podano w tab. 4.

Tab. 4 Dopuszczalna szerokość rozwarcia rys w zależności od różnicy ciśnień (patrz także rys. 4) [1]

|

Maksymalna różnica ciśnień i = h/d |

Maksymalna szerokość rysy* |

|

< 10 |

0,20 mm |

|

> 10 oraz < 15 |

0,15 mm |

|

> 15 oraz < 25 |

0,10 mm |

* Tylko dla wody o zawartości CO2 < 40 mg/litr i pH > 5,5, w przeciwnym razie nie można zakładać, że dojdzie do samoregeneracji rysy.

Niezależnie od wybranej koncepcji wykonania białej wanny można wyróżnić pewne wspólne zabiegi. Chodzi o takie zaprojektowanie konstrukcji, aby jej wykonanie było jak najprostsze, a poprawność wykonania łatwa do kontroli, przy jednoczesnej odporności na zarysowania. Rysa w elemencie żelbetowym powstaje na skutek przekroczenia przez naprężenia wytrzymałości betonu na rozciąganie. Dodatkowo należy się liczyć z lokalną koncentracją naprężeń oraz wpływem na nią zmian grubości przekroju. Dlatego płyta denna zwykle ma postać monolitycznego elementu o stałej grubości, a jej wykonanie na warstwie poślizgowej redukuje naprężenia powstałe na skutek tarcia płyty o warstwę betonu podkładowego. Minimalizująco na skurcz wpływa odpowiednia pielęgnacja betonu, zwłaszcza w połączeniu z zaplanowanymi przerwami technologicznymi, natomiast stosowanie cementu o niskim cieple hydratacji zmniejsza niebezpieczeństwo powstania rys termicznych. Podobnie jak naprzemienne betonowanie pól technologicznych. Można także stosować poziome rysy pozorne, jednak wymagają one wcześniejszego zaplanowania i uszczelnienia. Dylatacji konstrukcyjnych należy w miarę możliwości unikać. Na tworzenie się rys mają także wpływ czynniki związane z zachowaniem się obiektu podczas eksploatacji, zwłaszcza nierównomierne osiadanie.

Rys. 4 Sposób obliczania różnicy ciśnień przy definiowaniu maksymalnej dopuszczalnej szerokości rysy [1]

W przypadku ścian ich wysokość ma wpływ na rozstaw szczelin pozornych lub przerw technologicznych przy betonowaniu. Ich rozstaw nie może być większy niż dwukrotność wysokości ściany.

Wszystkie podane zalecenia i założenia jednoznacznie wskazują na konieczność bardzo starannego przeanalizowania koncepcji obiektu wykonanego w postaci białej wanny. Mamy tu bowiem do czynienia z:

– przerwami technologicznymi przy betonowaniu,

– rysami (szczelinami) pozornymi,

– dylatacjami konstrukcyjnymi obiektu,

– wszelkiego rodzaju przejściami instalacyjnymi i przebiciami.

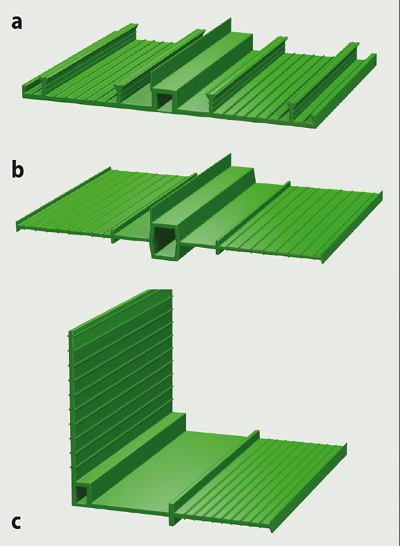

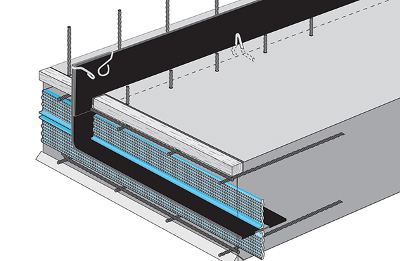

Rys. 5 Taśmy do uszczelnień dylatacji: a – wewnętrzne, b – zewnętrzne, c – kątowe [12]

Rys. 6 Profil do uszczelnienia rysy pozornej [12]. Zastosowany profil jest kierunkowy – usytuowanie piór względem przekroju nie jest obojętne

Każde z tych potencjalnych miejsc przecieku musi być odpowiednio zaprojektowane i wykonane oraz uszczelnione. Dlatego system uszczelnień wymienionych miejsc musi tworzyć zamknięty układ, ze zwróceniem szczególnej uwagi na zmianę kierunku z poziomego w pionowy i odwrotnie. Pokazuje to jednoznacznie, jak istotna jest rola dokumentacji technicznej, jej szczegółowość i dokładność, projekt organizacji budowy, jak również odpowiednie zaprojektowanie i wykonanie mieszanki betonowej oraz jej poprawne wbudowanie i pielęgnacja. Dylatacja konstrukcyjna (inna często spotykana nazwa to szczelina dylatacyjna) to przestrzeń między dwoma elementami lub częściami obiektu umożliwiająca ich wzajemne przemieszczenie. Jeśli to możliwe, należy unikać wykonywania dylatacji konstrukcyjnych lub należy ograniczać ich ilość. Natomiast ich rozmieszczenie musi umożliwiać zamocowanie, zabetonowanie i połączenie taśm dylatacyjnych. Przykład takiej taśmy pokazano na rys. 5. Uszczelnienia wymagają także tzw. szczeliny (rysy) pozorne. Jest to specyficzne miejsce elementu: w nim projektuje się celowe osłabienie przekroju, tak aby doszło do zarysowania właśnie w tym miejscu. Szczelność zapewnia zabetonowana w tym miejscu specjalna wkładka, która jednocześnie osłabia i uszczelnia przekrój (rys. 6). Kolejnym newralgicznym miejscem są przerwy robocze przy betonowaniu. Ich uszczelnienie także musi być poprawnie zaprojektowane i wykonane. Kształt taśm nie jest przypadkowy. Ma on za zadanie maksymalnie wydłużyć drogę wody w celu uszczelnienia dylatacji/szczeliny, dlatego na dobór taśm ma także wpływ szerokość przekroju oraz wielkość obciążenia wodą i klasa użytkowania. Dla taśm dylatacyjnych istotne są także zakładane/oczekiwane przemieszczenia sąsiadujących części obiektu. Przykładowe najczęściej spotykane sposoby uszczelniania wymienionych elementów podano w tab. 5.

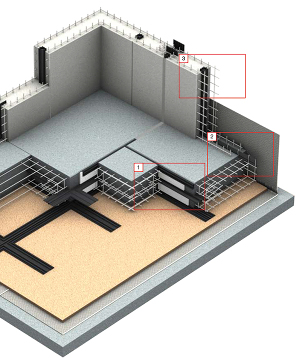

Rys. 7 Schematyczny przekrój przez konstrukcję z uszczelnieniem dylatacji, rys wymuszonych i przerw technologicznych [13]: 1 – dylatacja konstrukcyjna, 2 – przerwa technologiczna i styk płyty dennej ze ścianą, 3 – rysa wymuszona

a)

b)

Tab. 5 Przykładowe najczęściej spotykane sposoby uszczelniania dylatacji, przerw technologicznych przy betonowaniu i rys pozornych (wymuszonych)

|

Dylatacje |

||

|

Materiał/sposób uszczelnienia |

Montowany wewnątrz przekroju |

Montowany od strony naporu wody |

|

Taśma kompensacyjno-uszczel- niająca * ** |

+ |

+ |

|

Rysy (szczeliny) pozorne/wymuszone |

||

|

Materiał/sposób uszczelnienia |

Montowany wewnątrz przekroju |

Montowany od strony naporu wody |

|

Taśmy (kształtki) uszczelniające |

+ |

+ |

|

Blachy bez powłoki *** |

+ |

– |

|

Blachy z powłoką |

+ |

– |

|

Profile pęczniejące |

+ |

– |

|

Rury (profile) uszczelniające |

+ |

– |

|

Maty bentonitowe |

– |

+ |

|

Przerwy technologiczne przy betonowaniu |

||

|

Materiał/sposób uszczelnienia |

Montowany wewnątrz przekroju |

Montowany od strony naporu wody |

|

Blachy bez powłoki *** |

+ |

– |

|

Blachy z powłoką |

+ |

– |

|

Węże iniekcyjne |

+ |

– |

|

Profile pęczniejące |

+ |

– |

|

Taśmy (kształtki) uszczelniające |

+ |

+ |

|

Maty bentonitowe |

– |

+ |

|

Metody łączone (np. blachy i profile pęczniejące) |

+ |

|

* Proste, kątowe, specjalne.

** Z niezbędnymi akcesoriami i kształtkami, np. zamykającymi lub ochronnymi. ***> Tylko dla 2. klasy obciążenia (wilgocią).

Fot. 2 Kostka z betonu poddana działaniu ciśnienia wody. Zaznaczono głębokość penetracji wody (fot. autor)

Fot. 3 Stropodach w gruncie wykonany z betonu wodonieprzepuszczalnego; widoczna przerwa technologiczna oraz rysa – potencjalne miejsca przecieków (fot. autor)

Rysunek 7 pokazuje schematyczny przekrój przez konstrukcję z uszczelnieniem dylatacji, rys wymuszonych i przerw technologicznych. Wtórną rzeczą jest wybór metody/materiału, istotne jest poprawne zastosowanie. Przykładowe zastosowanie blach oraz taśm bentonitowych pokazano na rys. 8. Wysokość blach zależy także od szerokości przekroju.

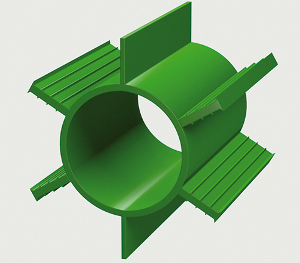

Bardzo ważne jest zastosowanie betonu o odpowiedniej odporności na przenikanie wody oraz odpowiednie wbudowanie i zagęszczenie mieszanki betonowej. Dla przegród o grubości nieprzekraczającej 40 cm stosunek wody do cementu (w/c) nie może przekraczać 0,6, minimalna ilość cementu to 280 kg/m3, klasa betonu C25/30 (jeżeli ze względów statycznych i/lub klasy ekspozycji nie jest wymagana wyższa klasa), a konsystencja min. F3. Dla ścian o grubości > 40 cm możliwe jest stosowanie betonu o w/c < 0,70. Jednak przy minimalnych grubościach przegród podanych w tab. 2 (cz. I) przy 1. klasie obciążenia wodą w/c nie może przekraczać 0,55, a uziarnienie kruszywa należy ograniczyć do 16 mm [1]. Układanie mieszanki betonowej nie może powodować jej rozsegregowania, to wymóg bezwzględny. Beton musi być także bardzo starannie zagęszczony, z tego powodu ściany, zwłaszcza o mniejszych grubościach, należy betonować warstwami o grubości nie- przekraczającej 80 cm i bardzo starannie zagęszczać (jednak bez spowodowania rozsegregowania mieszanki). W dolnej części ścian, przy połączeniu z płytą denną (do wysokości rzędu 30 cm), stosowanie betonu z kruszywem o uziarnieniu nieprzekraczającym 8 mm pozwala na szczelne obetonowanie taśm i blach uszczelniających jak również połączenie z betonem płyty fundamentowej. W przypadku płyt dennych o grubości powyżej 40 cm beton się układa w dwóch warstwach (zawsze świeży na świeży) [11]. Równie starannie należy zagęścić beton w strefach mocowania profili, taśm, blach czy taśm uszczelniających (zarówno praca wibratora, jak również obciążenie masą betonową nie mogą spowodować ich przemieszczenia). Pozostawienie w tym obszarze pustek i raków będzie skutkować nieszczelnościami i przeciekami. Przerwy technologiczne przy betonowaniu dopuszczalne są tylko i wyłącznie w zaplanowanych miejscach. Wszystkie przejścia rurowe oraz wpusty muszą być wyposażone w systemowe kołnierze/taśmy uszczelniające, zabetonowywane w mieszance przy jej układaniu (w przypadku elementów prefabrykowanych obsadzane na etapie jego przygotowywania).

Fot. 4 Ściana garażu podziemnego. Przeciek przez rysę (fot. autor)

Fot. 5 Garaż podziemny. Przeciek w strefie połączenia płyty dennej ze ścianą. Typowy skutek błędów projektowych i/lub wykonawczych konstrukcji typu biała wanna (fot. autor)

Podane zalecenia jednoznacznie pokazują, że zaprojektowanie konstrukcji z betonów wodonieprzepuszczalnych nie może polegać na podaniu wodoszczelności lub klasy szczelności betonu, jego mrozoodporności oraz klasy wytrzymałości. Jeśli w niektórych sytuacjach przez sam beton woda nie przejdzie (fot. 2), to niezachowany może być warunek związany z nie tylko z równowagą wilgoci w przegrodzie (por. rys. 1, cz. I), lecz także ze szczelnością całej konstrukcji. Brak szczegółowych rozwiązań konstrukcyjnych dylatacji, przejść rurowych, przerw technologicznych i sekcji wymuszających zarysowanie, w połączeniu z brakiem odpowiedniej pielęgnacji mieszanki, skutkuje zarysowaniami i późniejszymi przeciekami. I nie chodzi tu tylko o rysy w przegrodzie (fot. 3, 4), lecz także o przecieki przy posadzce (fot. 5) (związane także z kapilarnym wnikaniem wody w przegrodę), przez dylatacje (fot. 6) czy wręcz gromadzenie się wody w szybach windowych itp. najniżej położonych elementach obiektu (fot. 7). Naprawa przecieków w zależności od stwierdzonych przyczyn jest nie tylko trudna (najczęściej stosowane iniekcje są tylko usunięciem skutków, a nie przyczyn), ale i kosztowna, zwłaszcza gdy na skutek kumulacji błędów konieczne jest odkopanie obiektu.

Fot. 6 Uszczelnienie i odwodnienie” dylatacji stropodachu garażu podziemnego z betonu wodonieprzepuszczalnego (fot. autor)

Fot. 7 Gromadzenie się wody w szybach windowych itp. najniżej położonych elementach obiektu to typowe efekty zarówno błędnej koncepcji, jak i błędów wykonawczych (fot. autor)

mgr inż. Maciej Rokiel

Literatura

1. Zement-Merkblatt H-10 – Wasserundurchlassige Betonbauwerke, Verein Deutscher Zementwerke e.V 2012.

2. Zement-Merkblatt B-22 – Arbeitsfugen, Bundesverband der Deutschen Zementindustrie e.V

3. DBV-Merkblatt Hochwertige Nutzung von Untergeschossen, Fassung Januar 2009, Deutscher Beton- und Bautechnik Verein e.V, Berlin.

4. WU-Richtlinie Erlauterungen zur WU-Richtlinie, DAfStb-Heft 555, Deutscher Ausschuss fur Stahlbeton, Beuth Verlag, Berlin 2006.

5. DIN 18195:2000-08 Bauwerksabdichtung.

6. Richtlinie fur die Planung und Ausfuhrung von Abdichtung mit kunststoffmodifizierten Bitumendickbeschichtungen (KMB) – erdberuhrte Bauteile, Deutsche Bauchemie e.V 2010.

7. Richtlinie fur die Planung und Ausfuhrung von Abdichtung erdberuhrter Bauteile mit flexiblen Dichtungsschlammen, Deutsche Bauchemie e.V 2006.

8. Planungsschritte fur wasserundurchlassige Bauwerke aus Beton, Max Frank GmbH & Co. KG (www.maxfrank. de), 2014.

9. T Freimann, Regelungen und Empfehlungen fur wasserundurchlassige (WU) Bauwerke aus Beton, Beton-Informationen 3/4, 2005.

10. A. Grabiec, Beton hydrotechniczny. Wymagania oraz zabiegi technologiczne stosowane w celu uzyskania założonych parametrów,materiały konferencyjne, Budownictwo ogólne t. 3., Elementy budynków, podstawy projektowania z Seminarium Naukowo-Technicznego: Materiały firmy Schomburg stosowane do uszczelnień betonów w konstrukcjach hydrotechnicznych, Akademia Rolnicza w Poznaniu, 2004.

11. Szczelne konstrukcje żelbetowe, materiały firmy Jordahl & Pfeiffer Technika Budowlana Sp. z o.o., 2014.

12. Technika uszczelnień Kunex, materiały firmy Jordahl & Pfeiffer Technika Budowlana Sp. z o.o., 2013.

13. Systemy uszczelniające cz. 1, materiały firmy Forbuild SA, 2016.

14. Systemy uszczelniające cz. 2, materiały firmy Forbuild SA, 2015.

15. Systemy uszczelniające cz. 1, materiały firmy Betomax SA.

16. W. Świerczyński, Koncepcja „białej wanny” – Sika white box concept, szczegółowe opracowanie dla biur projektowych.

17. A. Banaś, Technologia „białej wanny” a tradycyjne hydroizolacje, www. muratorplus.pl

18. PN-EN 1992-3:2008 Eurokod 2 Projektowanie konstrukcji z betonu. Część 3. Silosy i zbiorniki.

19. Budownictwo ogólne, t. 3 Elementy budynków, Podstawy projektowania, praca zbiorowa, Arkady, 2008.

[1] Numeracja rysunków i tabel stanowi ciąg dalszy numeracji z cz. I.