Problemy wynikające ze stosowania w praktyce nowoczesnych rozwiązań współczesnej betonowej prefabrykacji. Przykłady uszkodzeń konstrukcji, wynikających z wad połączeń prefabrykowanych elementów i niezachowania stanów granicznych użytkowania.

W ostatnich latach obserwuje się dynamiczny rozwój budownictwa z betonowych elementów prefabrykowanych, zbrojonych stalami zwykłymi i sprężającymi [1]. W elementach tych, o wysokim standardzie wykończenia, stosowane są betony wysokiej wytrzymałości (B45–B60), nowoczesne akcesoria i łączniki, co stwarza nowe możliwości kształtowania i montażu konstrukcji.

W artykule przedstawiono przegląd współcześnie stosowanych, produkowanych w kraju, żelbetowych i sprężonych prefabrykowanych elementów, a zwłaszcza dachowych dźwigarów i płatwi, stropowych belek i płyt, słupów oraz ścian. Poruszono problemy występujące w praktyce stosowania nowoczesnych rozwiązań, a dotyczące przede wszystkim kształtowania stref podporowych oraz zachowania granicznych stanów ugięć i zarysowania w elementach o dużych rozpiętościach.

Fot. 1. Hala z ramami portalowymi

Fot. 2. Montaż stoposłupów

Fot. 3. Szkielet wielokondygnacyjny

Systemy konstrukcyjne

Prefabrykowane elementy stosowane są najczęściej w obiektach o szkieletowych konstrukcjach, jedno- i wielokondygnacyjnych oraz budynkach ścianowych.

Szkielety jednokondygnacyjne (fot. 1) to przede wszystkim hale przemysłowe, centra logistyczne i handlowe. Ustrój nośny tych konstrukcji stanowią najczęściej portalowe ramy złożone z żelbetowych słupów, sztywno zamocowanych w stopach fundamentowych i przegubowo połączonych z nimi, dwuteowych żelbetowych lub sprężonych, dachowych dźwigarów o rozpiętościach dochodzących nawet do 36 m. Chętnie są stosowane prefabrykowane słupy połączone z płytowymi stopami fundamentowymi – tzw. stoposłupy (fot. 2), co znacznie przyśpiesza montaż konstrukcji. Konstrukcje dachów w tych obiektach stanowią zwykle prefabrykowane jednoprzęsłowe żelbetowe lub sprężone dźwigary i płatwie o przekroju prostokątnym lub trapezowym, przekryte blachami fałdowymi, a obudowę zewnętrzną – lekkie ściany osłonowe lub betonowe prefabrykaty warstwowe. Alternatywą dla ram portalowych w budynkach halowych jest szwedzki system o nazwie Bashallen, który pojawił się także na polskim rynku budowlanym [2]. Konstrukcję tego systemu stanowią żelbetowe prefabrykowane warstwowe obwodowe ściany nośne i prefabrykowane sprężone dwuspadowe płyty dachowe STT o rozpiętości do 32,0 m.

Fot. 4. Płyty TT na składowisku

Rys. 1. Przekroje płyt kanałowych produkowanych w kraju

Fot. 5. Prefabrykowane elementy ścienne

Szkielety wielokondygnacyjne (fot. 3) stosowane są w budownictwie użytecznościpublicznej, garażach, budynkach wielofunkcyjnych, gdzie wymagana jest swoboda w kształtowaniu wnętrza. Szkielet nośny składa się z jedno- lub wielokondygnacyjnych słupów oraz belek o różnych kształtach poprzecznego przekroju (prostokątne, odwrócone T, kątowe). Stropy dużych rozpiętości w tych obiektach stanowią prefabrykowane żelbetowe i sprężone płyty kanałowe lub żebrowe typu TT (fot. 4).

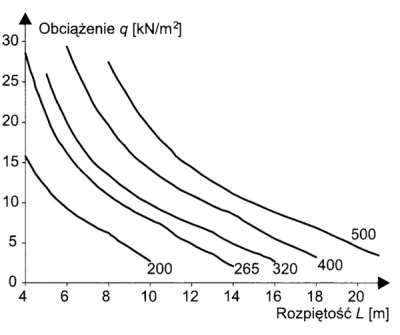

W Polsce produkowane są sprężone płyty kanałowe o wysokościach od 200 do 500 mm (rys. 1) i rozpiętości do 18,0 m. Dopuszczalne obciążenie zależy od wysokości elementu i rozpiętości i może wynosić do 300 kN/m2 (rys. 2). Uzupełniającymi elementami są prefabrykowane ściany, trzony dźwigowe, klatki schodowe.

Konstrukcje ścianowe wykorzystywane są najczęściej w budownictwie mieszkaniowym. Stosowane są elementy o dużych wymiarach i wysokim standardzie wykończenia (fot. 5). Ściany zewnętrzne wykonywane mogą być z betonu strukturalnego imitującego różnorodne okładziny (cegła, piaskowiec, granit). Stosuje się sprężone stropy dużych rozpiętości. W odróżnieniu do budownictwa wielkopłytowego z lat 70. wprowadzono nowe systemy transportu, montażu, połączeń, eliminacji mostków termicznych i akustycznych.

Rys. 2. Wykresy nośności płyt kanałowych [3]

Fot. 6. Obrazy uszkodzeń stref podporowych: a) oparcie płatwi na dźwigarze, b) oparcie żebra płyty TT na wsporniku belki, c) oparcie dźwigara na wsporniku słupa, d) oparcie dźwigara w widełkowym wycięciu słupa

Fot. 7. Uszkodzenia liniowego wspornika pod oparciem płyt stropowych

Strefy podporowe

W obiektach halowych połączenia dachowych dźwigarów ze słupami i połączenia płatwi z dźwigarami projektowane są jako przegubowe, przez bezpośrednie oparcie na elastomerowych podkładkach neoprenowych i stabilizowane za pomocą stalowych prętów, nanizanych na gniazda lub pionowe kanały w belkach. Połączenia przez bezpośrednie oparcie, z zastosowaniem podkładek elastomerowych, stosowane są w konstrukcjach szkieletowych przy podparciu stropowych płyt TT lub płyt kanałowych na wspornikach belek lub ścian. Istotne jest, by elastomerowe podkładki sytuowane były w pewnej odległości od krawędzi podparcia, gdyż przekazanie nacisków na krawędź może doprowadzić do uszkodzeń. Podkładka powinna zapewnić takie ugięcie belki, aby nie doszło do kontaktu dolnej powierzchni belki z krawędzią podpory.

W praktyce często jednak podczas montażu zamiast podkładek elastomerowych o odpowiedniej twardości i grubości stosuje się podkładki stalowe, warstwy cementowej zaprawy, nie stosuje się żadnych podkładek lub podkładki umieszcza się za blisko krawędzi podparcia. Na skutek krawędziowych nacisków dochodzi wówczas do odłupania nawet znacznych fragmentów betonu i ograniczenia efektywnej długości oparcia elementów. Czasami uszkodzenia krawędzi są tak duże, że prowadzą do wystąpienia zagrożenia bezpieczeństwa konstrukcji oraz konieczności naprawy i wzmocnienia strefy podporowej. Przykłady uszkodzeń stref podporowych przedstawiono na fot. 6 i 7. W tych wypadkach konieczne były naprawy uszkodzonych podpór, które wykonano przez reprofilację powierzchni zaprawami PCC, z fazowaniem krawędzi, wzmocnienie klejonymi matami z włókien węglowych lub przez zastosowanie dodatkowych podpór w postaci stalowych wsporników kotwionych do konstrukcji (fot. 8).

Fot. 8. Wzmocnienia stref podporowych: a) maty kompozytowe, b) wsporniki stalowe

Fot. 9. Deformacje pokrycia dachu hali na skutek ugięć konstrukcji

Rys. 3. Schemat ugięć konstrukcji dachu hali

Stany graniczne użytkowania

Istotne dla właściwej eksploatacji obiektów jest niedopuszczanie do wystąpienia nadmiernych ugięć i zarysowań prefabrykowanych elementów. Z problemem tym w szczególności mamy do czynienia w wypadku żelbetowych belek dachowych i stropowych o dużych rozpiętościach. Stosowane są żelbetowe płatwie dachowe o rozpiętościach do 16 m, dachowe dźwigary do 24 mi stropowe belki do 18 m. Elementy te pracują w schematach belek jednoprzęsłowych, swobodnie podpartych i wymagają stosowania wysokich stopni zbrojenia. W celu kompensacji całego ugięcia przewiduje się często w tych elementach wstępne ugięcia odwrotne. Pomimo to na skutek zjawiska pełzania betonu, zachodzącego w długim okresie, często dochodzi do wystąpienia ugięć przekraczających dopuszczalne wartości normowe lub wartości, które powodują uszkodzenia elementów przyległych. Na fot. 9 przedstawiono przykład wystąpienia deformacji pokrycia hali z lekkich metalowych płyt dachowych na skutek niewystarczającej sztywności żelbetowych płatwi i dźwigarów. Schemat ugięć konstrukcji przedstawiono na rys. 3. Deformacje pokrycia doprowadziły do dużych nieszczelności dachu hali wymagających naprawy (fot. 10).

Nadmierne ugięcia stropów, zwłaszcza o dużych rozpiętościach, prowadzą często do wystąpienia zarysowań i spękań murowanych ścianek działowych (fot. 11), spoczywających na tych stropach. W tych wypadkach nie wystarcza ograniczenie dopuszczalnych ugięć do wartości uwzględnianych w normie konstrukcji żelbetowych (PN-B-03264:2002) – np. dla belek o rozpiętości powyżej 7,5 m (f ≤ leff/250), lecz należy dopuszczalne ugięcia ograniczyć bardziej, najlepiej do wartości f ≤ leff/500, zalecanej w innych normach europejskich.

Fot. 10. Naprawy styków zdeformowanego pokrycia

Fot. 11. Przykłady spękań działowych ścianek od ugięć stropów

Fot. 12. Zarysowania skurczowe na powierzchni silnie zbrojonej żelbetowej płatwi dachowej

Silnie zbrojone żelbetowe belki, płatwie i dźwigary o dużych rozpiętościach narażone są na powstanie na ich powierzchniach niedopuszczalnych zarysowań. Przyczynami tych zarysowań są: znaczący udział wartości obciążenia stałego w całości obciążeń elementów, przyjmowane wysokie wartości stopnia zbrojenia przekrojów, wpływy skurczu ograniczanego zbrojeniem elementów i niewłaściwą pielęgnacją betonu (fot. 11). W projektach konstrukcji często zapomina się o konieczności stosowania zbrojenia przypowierzchniowego, które jest wymagane w żelbetowych elementach o wysokości powyżej 1,0 m, a także przy zbrojeniu wiązkami prętów lub prętami o średnicy większej niż 32 mm.

Problemy z zarysowaniami i ugięciami w dużo mniejszym stopniu występują w wypadku stosowania elementów sprężonych, które powinny być szczególnie preferowane w konstrukcjach o dużych rozpiętościach.

Podsumowanie

Współczesna betonowa prefabrykacja dzięki wprowadzeniu nowoczesnych rozwiązań materiałowych i technologicznych stworzyła nowe możliwości kształtowania przestrzeni obiektów budowlanych. W projektowaniu i realizacji obiektów należy zwracać szczególną uwagę na prawidłowe kształtowanie stref podporowych [4] i wnikliwe analizowanie stanów granicznych ugięć i zarysowań, zwłaszcza w wypadku żelbetowych elementów dachowych i stropowych dużych rozpiętości.

dr inż. Zbigniew Pająk

dr inż. Łukasz Drobiec

Politechnika Śląska

Literatura

1. Materiały międzynarodowego seminarium, Prefabrication in Europe, Politechnika Krakowska, Kraków 2007.

2. A. Ajdukiewicz, J. Biliszczuk, Z. Pilch, Konstrukcje betonowe w Polsce 2000–2005, Polski Cement, Kraków 2006.

3. M. Babicki, Prefabrykowane stropy sprężone, „Materiały Budowlane” nr 5/2008.

4. W. Starosolski, Konstrukcje żelbetowe według PN-B-03264:2002 i Eurokodu 2, PWN, Warszawa 2007.