Charakterystyka i wybrane kierunki zastosowań.

Modyfikacja właściwości mechanicznych materiałów kruchych poprzez dodatek różnego rodzaju i pochodzenia włókien znana jest od bardzo dawna. W dziedzinie technologii betonu zabieg wzmacniania struktury rozproszonymi w całej objętości materiału włóknami obserwowany jest od kilkudziesięciu lat. Dzisiejszy stan wiedzy i zaawansowania technologii FRC (Fibre reinforced concrete) wskazują, że jest to jeden z podstawowych kierunków modyfikacji betonu zwykłego. Dynamiczny rozwój obserwowany jest przede wszystkim dla makrowłókien polimerowych. W niniejszym opracowaniu ogólnie przedstawiono ich klasyfikację i wymagania zgodnie z aktualną normą oraz mechanizmy decydujące o dwóch kierunkach podstawowych zastosowań.

Podstawy formalno-prawne

Zgodnie z [2] włókna te klasyfikujemy jako włókna polimerowe klasy II: makrowłókna (średnica > 0,30 mm). Stosowane są zazwyczaj w celu podwyższenia tzw. wytrzymałości resztkowej na zginanie. W takim przypadku mówimy o zastosowaniu konstrukcyjnym, czyli dodatku włókien mających wpływ na nośność elementu betonowego. Stąd jednym z podstawowych parametrów deklarowanych przez producentów włókien jest wpływ na wytrzymałość betonu. Określany jest on jako dozowanie makrowłókien [kg/m3] dla uzyskania określonego poziomu naprężenia rozciągającego (wartość wytrzymałości resztkowej na zginanie) przy określonym przemieszczeniu belki – szerokości rozwarcia rysy CMOD, [1], [3].

Podstawą formalno-prawną stosowania włókien jest zgodność z rozdziałami załącznika ZA [3], spełniających wymagania mandatu M/128 „Wyroby związane z betonem, zaprawą i zaczynem”, udzielonego z kolei na podstawie Dyrektywy UE Wyroby budowlane (89/106/EWG). Włókna podlegają oznakowaniu CE.

Efektywność makrowłókien polimerowych przy zastosowaniu w posadzkach przemysłowych

Efektywność tą charakteryzuje odporność fibrobetonu na pękanie, w tym głównie wytrzymałość równoważna na zginanie. Dotychczasowa praktyka wymiarowania posadzek przemysłowych na podłożu gruntowym, oparta na teorii sprężystości, nie wykorzystywała możliwości kompozytu, jakim jest beton zbrojony włóknami. Charakterystyczne zachowanie fibrobetonu pod obciążeniem wykorzystuje już tzw. metoda linii załomów (linie uogólnionego przegubu plastycznego), oparta na założeniach teorii plastyczności.

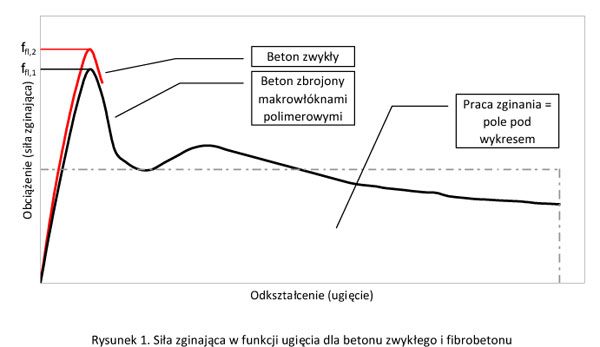

Podstawową różnicą między betonem zwykłym a fibrobetonem jest charakter zniszczenia przy wystąpieniu naprężeń rozciągających (rys. 1). Beton zwykły wykazuje tzw. kruche zniszczenie, w przeciwieństwie do ciągliwego zachowania betonu zbrojonego makrowłóknami polimerowymi. Po wystąpieniu zarysowania fibrobeton może przenosić jeszcze znaczne obciążenie, mimo dużych odkształceń.

Wytrzymałość równoważna na zginanie jest wprost proporcjonalna do tzw. pracy zginania, której interpretacją jest pole pod wykresem obciążenie – odkształcenie do odciętej równej ugięciu o określonej wartości. Wynika stąd, że beton o niższej wartości wytrzymałości na zginanie ffl może mieć większą odporność na pękanie dzięki wysokiej wytrzymałości równoważnej na zginanie feq.

Rys. 1. Siła zginająca w funkcji ugięcia dla betonu zwykłego i fibrobetonu

Odporność na działanie ognia i wysokiej temperatury

Istotny wpływ włókien syntetycznych na ognioodporność elementów z betonu odkryty został po części przypadkowo jako „efekt uboczny”. Wyniki ekspertyz awarii budowlanych i późniejszych, zakrojonych na szeroką skalę badań wykazały zaskakującą poprawę odporności betonu na działanie ognia, gdy stosowane były włókna polimerowe. Stwierdzono, że w betonie o wysokiej wytrzymałości, charakteryzującym się bardzo gęstą i mało przepuszczalną mikrostrukturą, możliwość parowania wody wolnej i pochodzącej z faz C-S-H, C-A-H czy Ca(OH)2 (dehydratacja) jest znacznie ograniczona w czasie działania wysokiej temperatury. Para zawarta w matrycy, po podwyższeniu temperatury do ~550°C, wywiera ciśnienie znacznie przekraczające wytrzymałość betonu, powodując jego destrukcję. Paradoksalnie, im wyższej wytrzymałości zastosowany jest beton (HSC – VHSC), tym niższa temperatura pary zamkniętej w strukturze wymagana jest do osiągnięcia krytycznego ciśnienia.

O ile w przypadku włókien stalowych nie zaobserwowano spodziewanej poprawy ognioodporności betonu HSC, o tyle doskonałe rezultaty uzyskuje się przy użyciu włókien polimerowych. Włókna te, jako materiał organiczny, ulegają dekompozycji w wysokiej temperaturze. Efekt ten związany jest z temperaturą topnienia włókien polimerowych, wynoszącą typowo 160÷170°C. Po stopieniu włókien, powstają równomiernie w całej strukturze pustki, stanowiące rodzaj buforu dla wzrastającego ciśnienia pary wodnej.

Firma Chryso Polska Sp. z o.o. oferuje szeroki asortyment włókien do betonu, spełniających wymagania [3]. Na szczególną uwagę zasługuje gama makrowłókien polimerowych CHRYSO®Fibre S. Obejmuje ona włókna o długości dostosowanej do zróżnicowanego uziarnienia kruszywa oraz zastosowań: posadzek przemysłowych, elementów prefabrykowanych, betonu natryskowego i innych.

Literatura:

1. PN-EN 14845-1:2008 Metody badań włókien w betonie. Część 1: Betony wzorcowe

2. PN-EN 14845-2:2007 Metody badań włókien w betonie. Część 2: Efekt oddziaływania na beton

3. PN-EN 14889-2:2007 Włókna do betonu. Część 2: Włókna polimerowe. Definicje, wymagania i zgodność