Popularność kotew chemicznych szybko rośnie ze względu na łatwość aplikacji i szeroki zakres zastosowań.

Wklejanie prętów zbrojeniowych do betonu istniejącej konstrukcji znajduje coraz szersze zastosowanie przy przebudowie, wzmacnianiu i scalaniu konstrukcji. Metody wklejania kotew i prętów zbrojeniowych do betonu są doskonalone już od blisko półwiecza. W kraju od połowy lat siedemdziesiątych ubiegłego stulecia tematyką wklejania kotew zajmowały się placówki badawcze związane z górnictwem [1]. W budownictwie wklejanie prętów zbrojeniowych do betonu jest jednak powszechnie stosowane dopiero od początku XXI w. [2]. Stan wiedzy i możliwości techniczne pozwalają obecnie na wykonanie połączenia istniejącego betonu z nowym w taki sposób, że nośność połączenia odpowiada nośności elementu monolitycznego.

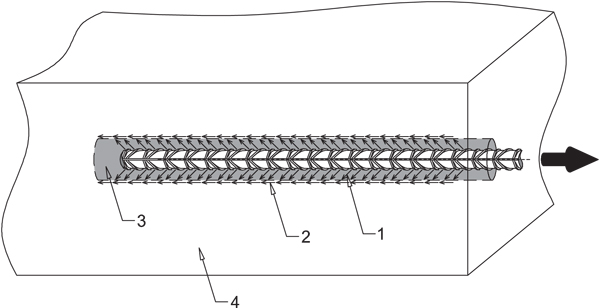

Rys. 1 Miejsca stosowania wklejanych prętów zbrojeniowych: a) dobudowa nowej konstrukcji do konstrukcji istniejącej, b) przesklepianie otworów, c) wykonywanie nowych słupów na masywnych płytach, d) wykonywanie lub remont balkonów; 1 – istniejąca konstrukcja, 2 – nowa konstrukcja żelbetowa, 3 – wklejone zbrojenie, 4 – kotwa chemiczna

>>> Kotwy mechaniczne i kotwy wklejane – podział, zastosowanie, montaż

Możliwości zastosowania wklejanych prętów

Technika wklejania prętów zbrojeniowych jest stosowana najczęściej do łączenia istniejących konstrukcji z nową podczas przebudowy lub rozbudowy obiektów istniejących. W znacznym stopniu wyparła ona stosowane dawniej metody tradycyjne, polegające najczęściej na odkuwaniu betonu istniejącej konstrukcji, odsłonięciu istniejącego zbrojenia i dospawaniu do niego zbrojenia nowego. Wklejanie prętów zbrojeniowych stało się bardziej efektywne, gdyż nie jest konieczna żmudna rozbiórka części konstrukcji, a ponadto technika wklejania eliminuje problem ze spawalnością stali zastosowanej w istniejącej konstrukcji.

Wklejane pręty zbrojeniowe wykorzystuje się przy przedłużaniu płyt i belek stropowych (rys. 1a), przesklepianiu otworów (rys. 1b), mocowaniu nowych słupów do konstrukcji (rys. 1c) oraz wykonywaniu lub remoncie balkonów (rys. 1d). W ostatnich latach często stosuje się również technikę wklejania do mocowania słupów konstrukcji stalowej do żelbetowych fundamentów, co pozwala na wyeliminowanie błędów związanych z niewłaściwym zabetonowaniem śrub fundamentowych.

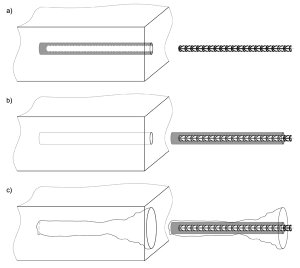

Rys. 2 Zakotwienie wklejonego pręta w podłożu betonowym: 1 – siły przekazywane z żeber przez kotwę chemiczną, 2 – siły adhezji na styku kotwa chemiczna–istniejący beton, 3 – kotwa chemiczna, 4 – istniejąca konstrukcja

Praca wklejonego pręta

Technika wklejania prętów zbrojeniowych wymaga zastosowania tzw. kotew chemicznych. Zazwyczaj są to dwuskładnikowe systemy chemiczne składające się z żywicy (najczęściej epoksydowo-akrylowej, poliestrowej lub epoksydowej) i utwardzacza, które po zmieszaniu twardnieją i uzyskują odpowiednią przyczepność do istniejącego betonu. Zakotwienie pręta zbrojeniowego w podłożu betonowym realizowane jest przez mechaniczną blokadę między zaprawą klejową a użebrowaniem pręta, a także przez siły przyczepności na styku zaprawa klejowa–beton, jakie występują na długości pręta zbrojeniowego osadzonego w żywicy (rys. 2).

Zniszczenie połączenia z wklejonym prętem zbrojeniowym może nastąpić na skutek wyrwania pręta z żywicy (rys. 3a), wyrwania żywicy z wywierconego otworu (rys. 3b), zarysowania betonu, wyrwania pręta, żywicy i stożka betonowego (rys. 3c) oraz zerwania pręta poza obszarem wklejenia. Pierwszy przypadek zniszczenia, czyli wyrwanie pręta zbrojeniowego z żywicy, nie jest często spotykany. Produkcja kotew chemicznych podlega obecnie ścisłej kontroli, a produkty są szczegółowo badane w celu uzyskania aprobat technicznych. Żywice są tak projektowane, aby w żadnym wypadku nie doszło do wyrwania pręta z poprawnie wykonanej kotwy. Zniszczenie przez wyrwanie pręta jest w zasadzie możliwe jedynie w przypadku wady materiałowej kotwy. Drugi sposób zniszczenia w praktyce występuje, gdy zakotwienie pręta wykonane jest w sposób niewłaściwy. Należy podkreślić, że proces wklejenia pręta zbrojeniowego do istniejącej konstrukcji należy wykonać zgodnie z procedurą osadzania opracowaną przez producenta kotwy chemicznej. Procedury te różnią się nieznacznie, lecz wszyscy producenci nakazują odpowiednie oczyszczenie wywierconego w betonie otworu przed aplikacją żywicy. Oczyszczenie to polega zazwyczaj na kilkukrotnym przedmuchaniu otworu czystym sprężonym powietrzem, wyczyszczeniu otworu specjalną szczotką (wyciorem), a następnie ponownym przedmuchaniu otworu sprężonym powietrzem. W przypadku niewłaściwego oczyszczenia otworu z pyłu powstałego podczas wiercenia żywica nie ma odpowiedniej przyczepności do betonu i może nastąpić zniszczenie pokazane na rys. 3b. Trzeci rodzaj zniszczenia – wyrwanie stożka betonowego – świadczy o małej wytrzymałości betonu lub zbyt małej głębokości wklejenia pręta. Ostatni przypadek zniszczenia występuje przy dobrym podłożu (niezarysowany beton dobrej klasy) i prawidłowym zaprojektowaniu i wklejeniu pręta.

Rys. 3 Możliwe sposoby zniszczenia rozciąganego wklejonego pręta: a) wyrwanie pręta z żywicy, b) wyrwanie pręta i żywicy z wywierconego otworu, c) zarysowanie betonu i wyrwanie stożka betonu wraz z żywicą i prętem zbrojeniowym

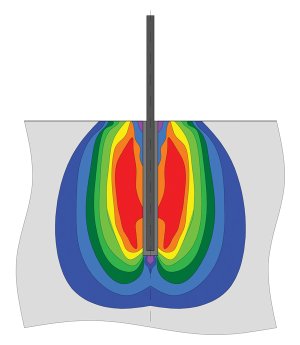

Kotwy chemiczne swą rosnącą popularność zawdzięczają łatwej aplikacji i zwiększonemu zakresowi zastosowań w porównaniu do kotew mechanicznych. Kotwy chemiczne wywołują naprężenia w betonie dopiero po obciążeniu, a rozkład naprężeń wzdłuż kotwy jest w miarę równomierny (rys. 4). Kotwy mechaniczne wymagają natomiast wstępnego rozprężenia, czyli już w momencie aplikacji generują naprężenia wewnętrzne w betonie, które zwiększają się na skutek obciążenia kotwy. Dlatego kotwy chemiczne mogą być stosowane bliżej krawędzi elementu w porównaniu do kotew mechanicznych.

Rys. 4 Typowe rozkłady naprężeń okolicy wklejonego pręta

Obliczanie połączeń z wklejanymi prętami zbrojeniowymi

Projektując zakotwienia, dąży się do jak najmniejszych głębokości osadzania kotew. W obliczeniach nośności wklejanych prętów zbrojeniowych uwzględnia się jednak najczęściej jedynie wytrzymałość betonu na rozciąganie bez wpływu istniejącego zbrojenia. Zbrojenie w istniejącym elemencie betonowym może mieć wpływ na zwiększenie nośności połączenia z wklejonym prętem, lecz w praktyce, nawet dysponując najbardziej zaawansowanymi urządzeniami diagnostycznymi, trudno jest jednoznacznie określić położenie głęboko wbetonowanych prętów zbrojeniowych [3]. Dlatego głębokości wklejeń prętów zbrojeniowych do istniejących konstrukcji są duże i z tego powodu nie we wszystkich konstrukcjach jest możliwe wykonanie takiego połączenia.

Obliczenia nośności wklejanego pręta zbrojeniowego dokonuje się według zasad projektowania kotew chemicznych. W 1997 r. Instytut Techniki Budowlanej w Warszawie, jako członek EOTA (European Organisation for Technical Approvals), opublikował Wytyczne do Europejskich Aprobat Technicznych ETAG 001 [4]. Na podstawie tych wytycznych (uzupełnianych w kolejnych latach) oraz na podstawie raportu technicznego TR 023 [5] można projektować zakotwienia chemiczne. Wytyczne ETAG 001 oraz raport techniczny TR 023 nie są jednak dokumentami mającymi status norm i wykorzystywane są głównie do wydawania aprobat technicznych na konkretny system mocowań.

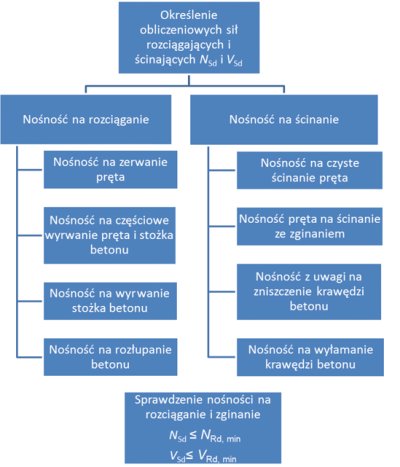

Rys. 5 Schemat toku postępowania przy sprawdzeniu nośności wklejonego pręta zbrojeniowego

W normach krajowych do projektowania konstrukcji żelbetowych nie zajmowano się problemem zakotwień chemicznych. Norma [6] również nie zajmuje się szczegółowo tą tematyką, jednak w uwadze pod punktem 2.7 zamieszczono informację, że wymagania dotyczące projektowania zamocowań podane zostaną w Specyfikacji Technicznej „Design of Fastenings for Use in Concrete”, która jest w przygotowaniu. W 2009 r. Europejski Komitet Normalizacji CEN opublikował komplet wytycznych CEN/TS 1992-4 (części 1–5) [7–11]. Od tego momentu projektant konstrukcji ma możliwość obliczania zakotwień zgodnie z EC-2 [6]. Wytyczne CEN/TS 1992-4 [7–11] są zbieżne z wytycznymi ETAG 001 [4] i w wielu krajach uzyskały już status projektu normy krajowej.

Projektowanie prętów zbrojeniowych wklejanych w istniejącą konstrukcję betonową lub żelbetową według wytycznych CEN/TS 1992-4 (części 1 i 5) polega na przyjęciu głębokości wklejenia (zakotwienia) pręta i wykazaniu, że nośność połączenia przy danych wartościach obciążeń jest spełniona. Nośność sprawdza się dla pojedynczego pręta lub grupy prętów (w tym pręta najbardziej obciążonego) na siły rozciągające i ścinające. W pierwszej kolejności należy więc określić obliczeniowe siły rozciągające i ściskające na pojedynczy pręt i grupę prętów. W ramach sprawdzenia nośności na rozciąganie oblicza się nośność na zerwanie pręta, częściowe wyrwanie pręta i stożka betonu, wyrwanie stożka betonu i rozłupanie. Przy sprawdzaniu nośności na ścinanie określa się nośność na ścinanie pręta (czyste ścianie bez mimośrodu) i ściskanie ze zginaniem, nośność z uwagi na zniszczenie krawędzi betonu oraz wyłamanie krawędzi betonu. Schemat toku obliczeń pokazano na rys. 5, natomiast warunki nośności podano w tabl. 1 i 2. Współczynniki bezpieczeństwa ?M zamieszczone w tabl. 1 i 2 należy dobierać na podstawie tabl. 3.

W każdym z analizowanych przypadków zniszczenia pojedynczego wklejonego pręta lub grupy prętów wzory na nośność są różne. Ogólna postać wzoru na nośność grupy kotew:

gdzie:

XRd,X – nośność grupy wklejanych prętów na rozciąganie (NRd,X) lub na ścianie (VRd,X),

X0Rd,X – nośność pojedynczej kotwy,

Ac,X – pole powierzchni zniszczenia kotwy lub grupy kotew,

A0c,X – pole powierzchni zniszczenia jednej kotwy,

ψn – współczynniki redukujące uwzględniające wpływ odległości wklejanego pręta od krawędzi elementu, rozkład zbrojenia, wpływ mimośrodu obciążenia, wpływ zarysowania betonu, wpływ grubości elementu.

Nośność pojedynczej kotwy we wzorze jest różna w każdym z analizowanych sposobów zniszczenia i w wypadku zniszczenia przez wyrwanie stożka betonu zależy dodatkowo od stanu betonu (uwzględnia się fakt występowania zarysowania betonu). Pola powierzchni zniszczenia pojedynczego pręta i grupy prętów również ustala się indywidualnie dla każdego przypadku zniszczenia. Współczynniki redukujące ψn mogą we wzorach występować w liczbie od trzech do pięciu i oblicza się je lub przyjmuje osobno dla każdego przypadku zniszczenia z zależności podanych w [11].

Analiza obliczeniowa nośności wklejonego pręta lub grupy prętów wymaga przeprowadzenia prostych, lecz żmudnych obliczeń. Należy przeanalizować przynajmniej osiem przypadków zniszczenia, a w każdym przypadku wyliczyć lub przyjąć wiele współczynników. W celu ułatwienia inżynierowi pracy wiele firm produkujących kotwy chemiczne opracowało software znakomicie wspomagający obliczenia. Niektóre firmy udoskonaliły nawet algorytm obliczeniowy podany w CEN/TS 1992-4 i ETAG 001, uzupełniając go o własne zależności uzyskane na podstawie analiz i badań doświadczalnych. Przy projektowaniu wklejeń prętów można również posłużyć się gotowymi tablicami zamieszczonymi w materiałach informacyjnych producentów kotew. Przy zadanym gatunku pręta, zadanej klasie betonu i przyjętym rodzaju kotwy chemicznej na podstawie długości wklejenia i średnicy pręta można z tablic odczytać minimalną nośność pręta zbrojeniowego.

Tabl. 1 Warunki nośności przy sprawdzaniu prętów na siłę rozciągającą

| Pręt pojedynczy | Grupa prętów | |

| Pręt najbardziej obciążony | ||

| Zerwanie pręta | NEd ≤ NRd,s = NRk,s/γMs | NEdh ≤ NRd,s = NRk,s/γMs |

| Częściowe wyrwanie pręta i stożka betonu |

NEd ≤ NRd,p = NRk,p/γMp | – |

| Wyrwanie stożka betonu | NEd ≤ NRd,c = NRk,c/γMc | – |

| Rozłupanie (rozszczepienie) betonu | NEd ≤ NRd,sp = NRk,sp/γMsp | – |

| NEd – obciążenie pojedynczego pręta siłą rozciągającą; NEdh – maksymalne obciążenie najbardziej obciążonego pręta (z grupy prętów) siłą rozciągającą;

NEdg – obciążenie grupy prętów siłą rozciągającą; NRd,s, NRk,s – obliczeniowa i charakterystyczna nośność z uwagi na zerwanie pręta zbrojeniowego; NRd,p, NRk,p – obliczeniowa i charakterystyczna nośność z uwagi na częściowe wyrwanie pręta i stożka betonu; NRd,c, NRk,c – obliczeniowa i charakterystyczna nośność z uwagi wyrwanie stożka betonu; ?MX – współczynniki bezpieczeństwa. |

||

Tabl. 2 Warunki nośności przy sprawdzaniu prętów na siłę ścinającą

| Pręt pojedynczy | Grupa prętów | ||

| Pręt najbardziej obciążony | Grupa prętów | ||

| Zniszczenie pręta na czyste ścinanie | VEd ≤ VRd,s = VRk,s/γMs | VEdh ≤ VRd,s = VRk,s/γMs | – |

| Zniszczenie pręta na ścinanie ze zginaniem |

VEd ≤ VRd,s = NRk,s/γMs | VEdh ≤ VRd,s = VRk,s/γMs | – |

| Zniszczenie krawędzi betonu | VEd ≤ VRd,c = VRk,c/γMc | – | VEdg ≤ VRd,c = VRk,c/γMc |

| Wyłamanie krawędzi betonu | VEd ≤ VRd,cp = VRk,cp/γMc | – | VEdg ≤ VRd,cp = VRk,cp/γMc |

| VRd,cp, VRk,cp – obliczeniowa i charakterystyczna nośność z uwagi na wyłamanie krawędzi betonu; VEd – obciążenie pojedynczego pręta siłą ścinającą; VEdh – maksymalne obciążenie najbardziej obciążonego pręta (z grupy prętów) siłą ścinającą; VEdg – obciążenie grupy prętów siłą ścinającą; VRd,s, VRk,s – obliczeniowa i charakterystyczna nośność pręta z uwagi na czyste ścinanie lub ścinanie ze zginaniem; VRd,c, VRk,c – obliczeniowa i charakterystyczna nośność pręta lub grupy prętów z uwagi na zniszczenie krawędzi betonu; VRd,cp, VRv,cp – obliczeniowa i charakterystyczna nośność pręta lub grupy prętów z uwagi na wyłamanie krawędzi betonu; ?MX – współczynniki bezpieczeństwa. | |||

Tabl. 3 Współczynniki bezpieczeństwa

| Współczynnik bezpieczeństwa | Uwagi | |

| Zerwanie zbrojenia | γMs = 1,15 | – |

| Zniszczenie betonu (wyrwanie stożka betonu, wyłamanie lub zniszczenie krawędzi) |

γMc = γc γinst | γc – częściowy współczynnik bezpieczeństwa dla betonu równy 1,5.

γinst – częściowy współczynnik związany z bezpieczeństwem aplikacji połączenia, można przyjąć: przy rozciąganiu kotwy: γinst = 1,0 dla systemu zapewniającego wysokie bezpieczeństwo instalacji, γinst = 1,2 dla systemu zapewniającego normalne bezpieczeństwo instalacji, γinst = 1,4 dla systemu zapewniającego niskie, lecz akceptowalne bezpieczeństwo instalacji, przy ścinaniu kotwy: γinst = 1,0 |

| Zniszczenie betonu (częściowe wyrwanie pręta i stożka betonu) |

– | Wg CEN/TS 1992-4-1:2009 [7] wartość γMp może być podana

w załączniku krajowym do normy. Rekomendowana zależność to: γMp = γMc |

| Zniszczenie betonu (rozłupanie betonu) |

– | Wg CEN/TS 1992-4-1:2009 [7] wartość γMsp może być podana

w załączniku krajowym do normy. Rekomendowana zależność to: γMsp = γMc |

Podsumowanie

Technika wklejania prętów żelbetowych do istniejącej konstrukcji jest już powszechnie stosowana przy przebudowach i remontach obiektów budowlanych. Przy projektowaniu połączeń z wklejanymi prętami Eurokod 2 odsyła projektanta do specyfikacji technicznych, które zostały opracowane i opublikowane przez Europejski Komitet Normalizacji CEN pod numerem CEN/TS 1992-4 w 2009 r. Z chwilą opublikowania tych specyfikacji, które w wielu krajach uzyskały status prenorm, inżynier budownictwa uzyskał narzędzie do obliczeniowej analizy połączeń starej konstrukcji z nową za pomocą prętów wklejanych na kotwie chemicznej.

dr inż. Łukasz Drobiec

Politechnika Śląska

Wydział Budownictwa

Literatura

1. K. Konieczny, Stalowe łączniki rozporowe i wklejane w robotach budowlanych, materiały konferencyjne XXV Ogólnopolskich Warsztatów Pracy Projektanta Konstrukcji 2010, tom II.

2. K. Konieczny, M. Wołynia, Kotwy wklejane – nowoczesna technika zamocowań budowlanych, „Rynek Chemiczny” nr 1/2008.

3. Ł. Drobiec, R. Jasiński, A. Piekarczyk, Diagnostyka konstrukcji żelbetowych. Metodologia, badania polowe, badania laboratoryjne betonu i stali, Wydawnictwo Naukowe PWN, Warszawa 2010.

4. Wytyczne do Europejskich Aprobat Technicznych, ETAG 001: Kotwy metalowe do zastosowania w betonie, część I i V oraz załącznik C, ITB, Warszawa 1997.

5. EOTA: Assessment of post-installed rebar connections. Technical Raport 023, 2006.

6. PN-EN 1992-1-1:2008 Eurokod 2. Projektowanie konstrukcji z betonu. Część 1-1: Reguły ogólne i reguły dla budynków.

7. CEN/TS 1992-4-1:2009: Design of Fastenings for Use in Concrete. Part 4-1 General.

8. CEN/TS 1992-4-2:2009: Design of Fastenings for Use in Concrete. Part 4-2 Headed Fasteners.

9. CEN/TS 1992-4-3:2009: Design of Fastenings for Use in Concrete. Part 4-3 Anchor channels.

10. CEN/TS 1992-4-4:2009: Design of Fastenings for Use in Concrete. Part 4-4 Post-installed fasteners – Mechanical systems.

11. CEN/TS 1992-4-5:2009: Design of Fastenings for Use in Concrete. Part 4-5 Post-installed fasteners – Chemical systems.