Zasady zrównoważonego rozwoju, nakładające obowiązek ograniczenia dewastacji środowiska i minimalizacji zużycia nieodnawialnych surowców, stwarzają perspektywy rozwoju prefabrykacji – produkcja fabryczna elementów z betonu pozwala bowiem optymalizować zużycie energii i materiałów.

Wyroby prefabrykowane można podzielić na wiele kategorii w zależności od zastosowania w budownictwie, kształtu, stopnia wykończenia, rodzaju rozwiązania konstrukcyjnego lub materiałowego. Jednym z kryteriów jest także rozmiar i masa elementów. Według tego kryterium wyróżnia się prefabrykaty drobnowymiarowe (o masie do 200 kg), średniowymiarowe i wielkowymiarowe (przekraczające 3–5 t). Jako istotną cechę prefabrykatów wielkowymiarowych podaje się też konieczność użycia do ich przemieszczania takich środków transportu, jak suwnice i żurawie [1]. Należy jednak zwrócić uwagę na fakt, że definicja prefabrykatów wielkowymiarowych wskazuje w większym stopniu na ich masę, a nie bezpośrednio na wymiary. Również już znacznie niższa masa elementów wyklucza możliwość ręcznego przenoszenia elementów przez robotników, mimo że prefabrykat nie został sklasyfikowany jako wielkowymiarowy.

Zwiększone zainteresowanie elementami prefabrykowanymi w ostatnich latach miało miejsce w związku z przygotowaniami do Euro 2012. Dla wielu zakładów prefabrykacji pojawiła się w związku z tym szansa na wzmocnienie swojej pozycji na rynku po trwającym wiele lat zastoju. Jednak dla wielu zakładów oznaczało to zwiększone obciążenia wynikające z konieczności przezbrojenia oraz budowy nowych linii produkcyjnych. Dodatkowo przyjęta na Szczycie Ziemi w Rio de Janeiro w 1992 r. ogólna definicja zrównoważonego rozwoju, która nakłada obowiązek ograniczenia dewastacji środowiska i minimalizacji zużycia nieodnawialnych surowców [2], stwarza jednocześnie ciekawe perspektywy rozwoju prefabrykacji w porównaniu do budownictwa monolitycznego. Produkcja fabryczna elementów z betonu pozwala bowiem optymalizować zużycie energii i materiałów. Ponadto możliwe jest uniezależnienie w znacznym stopniu od warunków atmosferycznych podczas wykonywania konstrukcji z betonu, a także skrócenie czasu budowy ze względu na możliwość dostarczania gotowych elementów. Obniżeniu ulega również koszt związany z wykonywaniem elementów powtarzalnych.

Tab. Zastosowanie wielkowymiarowych elementów prefabrykowanych w budownictwie

|

Przeznaczenie obiektu

|

Elementy prefabrykowane w konstrukcji

|

|

Budownictwo publiczne

|

|

|

stadiony

|

słupy, belki podtrybunowe, płyty audytoryjne

|

|

parkingi

|

wielootworowe płyty kanałowe HC, płyty TT, słupy, belki, płatwie, ściany żelbetowe, ściany warstwowe typu sandwich, ściany podwalinowe, stopy fundamentowe, kompletne systemy garażowe |

|

kościoły

|

dźwigary i inne elementy konstrukcyjne według indywidualnych zamówień

|

|

Budownictwo przemysłowe

|

|

|

hale fabryczne i magazynowe |

wielootworowe płyty kanałowe HC, płyty TT, belki, słupy, ściany warstwowe, ściany żelbetowe, rury, podwaliny, stopy kielichowe |

|

zbiorniki

|

zbiorniki żelbetowe, kręgi, elementy przestrzenne

|

|

kontenery wielofunkcyjne

|

elementy przestrzenne

|

|

Budownictwo infrastrukturalne

|

|

|

drogi i mosty

|

przyczółki mostowe, belki typu Kujan, przepusty, wyspy i bariery drogowe, ekrany antyhałasowe

|

|

tunele

|

żelbetowe płyty teowe, bloki łupinowe, tubingi płytowe i kasetonowe według indywidualnych projektów

|

|

energetyka

|

żelbetowe i sprężone żerdzie oraz słupy

|

|

sanitarne i kanalizacyjne

|

rury żelbetowe lub sprężone, studzienki kanalizacyjne, obudowy przepompowni ścieków

|

|

Budownictwo mieszkaniowe

|

|

|

budynki jednorodzinne

|

wielootworowe płyty kanałowe HC, stropy typu filigran, garaże

|

|

budynki wielorodzinne

|

wielootworowe płyty kanałowe HC, ściany żelbetowe i wielowarstwowe typu sandwich, biegi schodowe, balkony, szyby dźwigowe, garaże |

Zastosowania prefabrykatów wielkowymiarowych w budownictwie

Prefabrykowane elementy z betonu znajdują zastosowanie w wielu gałęziach budownictwa. Prefabrykacja dość powszechnie kojarzona jest z systemem stosowanym dawniej w budownictwie mieszkaniowym, tzw. wielką płytą, jednak zastosowania prefabrykatów betonowych znacznie wykraczają poza budownictwo mieszkaniowe (tab.1). Obecnie elementy prefabrykowane są powszechnie stosowane w budownictwie publicznym, infrastrukturalnym oraz przemysłowym [3]. Zastosowanie technologii prefabrykacji pozwala na zwiększenie efektywności wykonywania elementów powtarzanych w konstrukcji, m.in. dzięki uniezależnieniu się w znacznym stopniu prac betoniarskich od warunków atmosferycznych. Ponadto dostarczenie gotowych elementów pozwala na wyeliminowanie konieczności wykonywania deskowań oraz zbrojenia elementów w warunkach budowy, a także konieczności oczekiwania na uzyskanie przez młody beton wymaganej wytrzymałości. Nie bez znaczenia jest również większa kontrola jakości wykonywanych elementów ze względu na kontrolę produkcji w wytwórni prefabrykatów.

Fot. 1. Wykonywanie konstrukcji trybun z elementów prefabrykowanych na Stadionie Narodowym (fot. G. Adamczewski)

Fot. 2. Wykonywanie prefabrykowanego stropu typu filigran (fot. G. Adamczewski)

Budownictwo publiczne

W ciągu ostatnich lat szczególnie spektakularnym przykładem stosowania w Polsce technologii prefabrykacji w budownictwie publicznym były stadiony sportowe budowane w związku z zaplanowanymi na 2012 r. mistrzostwami w piłce nożnej.

Wybudowanie takich konstrukcji inżynierskich jak stadiony sportowe jest dużym wyzwaniem, szczególnie ze względu na skalę samych konstrukcji. Ponadto istotnym aspektem procesu wznoszenia jest terminowe zakończenie prac budowlanych i oddanie obiektu do użytkowania. Z uwagi na powyższe uwarunkowania uzasadnione jest maksymalne uproszczenie konstrukcji oraz technologii wykonania.

Konstrukcja stadionu sportowego charakteryzuje się znacznym stopniem powtarzalności elementów, z których jest wykonana. Dotyczy to głównie elementów składających się na konstrukcję trybun (fot. 1), ciągów komunikacyjnych oraz niektórych części stropów (fot. 2). W przypadku Stadionu Narodowego w Warszawie interesującym przykładem zastosowania prefabrykatów jest wzmocnienie podłoża, które zostało zrealizowane przez wprowadzenie do gruntu dużej ilości pali prefabrykowanych. Łączna długość wprowadzonych pali wyniosła ponad 100 km [4].

Fot. 3. Prefabrykowane dźwigary w konstrukcji kościoła [6]

Fot. 4. Prefabrykowana konstrukcja hali [6]

W konstrukcji trybun najczęściej stosowane są prefabrykowane słupy, płyty audytoryjne oraz belki podtrybunowe, występujące często w katalogach producentów pod nazwą belki zębate. Elementy te tworzą całość układu nośnego trybun. Słupy na ogół produkowane są na podstawie indywidualnych projektów, w związku z czym ich przekrój oraz długość bywają bardzo zróżnicowane. Każdy słup wyposażony jest w akcesoria umożliwiające montaż pozostałych elementów nośnych trybuny. Belki podtrybunowe, które mogą osiągać długość 20 m oraz masę ok. 40 t, stanowią oparcie dla ciągów komunikacyjnych oraz bazę do mocowania siedzisk. Płyty audytoryjne często produkowane są jako podwójne płyty typu Z, ale najczęściej, podobnie jak słupy, wykonywane są według indywidualnych zamówień.

Prefabrykaty wielkowymiarowe znajdują zastosowanie w budownictwie również jako elementy konstrukcji parkingów wielopoziomowych. Wprawdzie możliwe jest wykonanie całego szkieletu konstrukcji w technologii prefabrykowanej, jednak najpowszechniejsze jest wykorzystanie elementów prefabrykowanych jedynie do wykonywania konstrukcji stropów. W celu wykonania stropów znacznej rozpiętości najczęściej stosowane są kanałowe płyty sprężone.

Fot. 5. Dźwigary sprężane w trakcie wykonywania (fot. G. Adamczewski)

Fot. 6. Prefabrykowane architektoniczne płyty ścienne [6]

Ciekawym przykładem zastosowania technologii prefabrykacji w budownictwie publicznym jest wykonanie nietypowej konstrukcji neobarokowego kościoła. We wspomnianym przypadku wykonano prefabrykowane żelbetowe dźwigary łukowe o rozpiętości do 12 m (fot. 3). Ze względów technologicznych największy dźwigar (o masie 32 t) nawy głównej został podzielony na dwa elementy. W konstrukcji kościoła wykorzystano również prefabrykaty innego rodzaju, między innymi do przekrycia łukowego sklepienia. Sklepienie zostało wykonane jako strop zespolony prefabrykowano-monolityczny w postaci łupin stropu filigran [5].

Budownictwo przemysłowe

W budownictwie przemysłowym elementy prefabrykowane najpowszechniej znajdują zastosowanie do wykonywania konstrukcji hal fabrycznych i magazynowych (fot. 4). Konstrukcja nośna takich hal składa się z układu prefabrykowanych słupów, belek oraz dźwigarów (fot. 5). Spotykane są również rozwiązania, w których ściany zewnętrzne hal są wykonane w technologii prefabrykowanej, niekiedy jako elementy architektoniczne (fot. 6). Belki podwalinowe pod ściany osłonowe hal, a także stopy fundamentowe pod słupy konstrukcji nośnej hali również mogą być prefabrykowane.

Prefabrykowane słupy żelbetowe oraz sprężone dostępne są w przekrojach prostokątnych oraz okrągłych. Łączna długość produkowanych słupów dochodzi nawet do 30 m. Słupy mogą być wyposażane w konsole lub inne akcesoria do montażu belek dachowych, stopowych oraz ścian. Beton stosowany do wykonywania słupów zazwyczaj jest klasy od C25/30 do C50/60. Zbrojenie, w zależności od technologii, może być wykonane ze stali zbrojeniowej klasy AIII-N, profilowanej St3S, 18G2 lub sprężającej S1860Y. Asortyment produkowanych dźwigarów obejmuje elementy dwuspadkowe, bezspadkowe o przekroju prostokątnym lub teowym. Długości prefabrykowanych dźwigarów mogą przekraczać nawet 50 m, a do ich wykonania stosuje się na ogół betony wyższych klas, np. C40/50 i C50/60.

Dodatkowo w części spotykanych hal podstawowym elementem konstrukcyjnym są prefabrykowane ściany typu sandwich, wyposażone zależnie od wymagań w otwory okienne, drzwiowe lub też ich pozbawione. Dzięki warstwie ocieplenia elementy te charakteryzują się dobrą izolacyjnością cieplną. W halach o dużej rozpiętości oraz znacznych obciążeniach stropów bardzo często wbudowywane są płyty TT z żebrami o rozstawie 1,2 m. Wysokość żeber wynosi od 40 do 90 cm, a ich zastosowanie umożliwia redukcję liczby słupów pośrednich w obiekcie.

Fot. 7. Rurowy element prefabrykowany PEHD o przekroju jajowym 2400 mm (fot. G. Adamczewski)

Fot. 8. Budynek mieszkalny wykonywany z elementów prefabrykowanych [6]

Budownictwo infrastrukturalne

Cechą charakterystyczną budownictwa infrastrukturalnego jest jego bardzo rozległy zasięg, a także wynikająca właśnie z tego duża powtarzalność wykonywanych elementów konstrukcji i obiektów. Uwarunkowania te sprawiają, że technologia prefabrykacji znajduje szerokie zastosowanie w budownictwie infrastrukturalnym.

W drogownictwie wielkowymiarowe prefabrykaty wykorzystywane są w obiektach mostowych oraz kładkach dla pieszych lub przejściach podziemnych. Często spotykanym elementem konstrukcji takich obiektów są prefabrykaty belkowe typu Kujan, które pozwalają na uzyskanie rozpiętości ok. 20 m. Elementy rurowe typu Betras z betonu sprężonego mogą służyć do budowy przepustów pod drogami kołowymi i kolejowymi [7]. Średnice tych rur (z wyłączeniem kielicha) wynoszą zazwyczaj od 600 mm do 1600 mm, a długość całkowita wynosi ok. 5 m. Przy budowie przewodów kanalizacyjnych i sanitarnych stosowane są rury kielichowe lub bezkielichowe o średnicach przekraczających 2000 mm i długościach dochodzących do 3 m. Na terenach wysoko zurbanizowanych, gdzie wykonanie wykopu jest utrudnione, budowa rurociągów realizowana jest metodą mikrotunelu. Polega ona na wytworzeniu w gruncie przestrzeni, w którą wprowadzane są prefabrykowane żelbetowe rury przeciskowe.

W budownictwie elektroenergetycznym prefabrykowane słupy stosowane są do budowy linii niskiego i średniego napięcia czy też jako słupowe stacje transformatorowe, maszty telekomunikacyjne oraz konstrukcje wsporcze ogólnego przeznaczenia. Można zauważyć tendencję zastępowania wykonywanych w starszej technologii żerdzi żelbetowych typu ŻN przez nowocześniejsze i bardziej uniwersalne żerdzie wirowane, które charakteryzują się wyższą trwałością. W odróżnieniu od żerdzi żelbetowych, które wykonywane są z betonu klasy C25/30, żerdzie wirowane produkowane są z betonu o wyższej klasie wytrzymałości, np. C40/50. Produkcja żerdzi w technologii wirowanej umożliwia uzyskanie większych długości elementów, niż ma to miejsce w przypadku żerdzi żelbetowych. Żerdzie wirowane mogą osiągać nawet 18 m długości.

Prefabrykaty wielkowymiarowe mają także zastosowanie przy wykonywaniu obudów tuneli, na przykład tunelu II linii metra w Warszawie. Żelbetowe elementy obudowy tunelu były już stosowane częściowo przy budowie I linii metra, ale szersze zastosowanie miały wtedy tubingi żeliwne. W realizacji śródmiejskiego odcinka II linii w tunelu drążonym tarczą przewidziane jest wykonanie prefabrykowanych obudów z żelbetowych segmentów o średnicy ok. 6 m i szerokości 1,5 m. Każdy segment składa się z sześciu elementów powłokowych o masie 4–5 t i mniejszego zwornika zamykającego obwód segmentu. Produkcja segmentów w zindywidualizowanych formach jest szczególnym wyzwaniem ze względu na bardzo małe tolerancje wymiarowe tych prefabrykatów, które stanowią warunek prawidłowego montażu. Ze względu na duże zapotrzebowanie na elementy w jednostce czasu (tempo drążenia tunelu) i ograniczoną liczbę form zdecydowano się na wykorzystanie w prefabrykacji obróbki cieplnej przez naparzanie.

Fot. 9. Prefabrykowane elementy ścienne oraz balkonowe [6]

Fot. 10. Zbrojenie dźwigarów sprężanych przed zaformowaniem (fot. G. Adamczewski)

Budownictwo mieszkaniowe

Budownictwo mieszkaniowe w Polsce przez wiele lat oparte było głównie na prefabrykacji. Najbardziej zintensyfikowane zastosowanie prefabrykatów w budownictwie mieszkaniowym miało miejsce w latach 70. ubiegłego wieku, opierając się głównie na tzw. systemach wielkopłytowych. Istniało wiele systemów wielkiej płyty, zróżnicowanych pod względem możliwości kształtowania budynku czy osiedla, a w ramach tych systemów produkowane były wszystkie części składowe budynków, takie jak: stropy, ściany nośne i działowe, biegi schodowe, a także szyby windowe. W latach 90. zaczęto stopniowo odchodzić od zastosowania prefabrykacji w budownictwie mieszkaniowym, co było spowodowane między innymi przemianami w kraju.

Obecnie prefabrykacja w budownictwie mieszkaniowym wykorzystywana jest w dość ograniczonym stopniu i ma inny charakter, niż miało to miejsce w przypadku dawnego systemu wielkopłytowego. Systemy elementów prefabrykowanych stosowane w budownictwie mieszkaniowym są znacznie bardziej elastyczne, pozwalają na budowanie bez większych ograniczeń modułowych. Prefabrykaty często stosowane są w połączeniu z technologią monolityczną lub murową (fot. 8). Produkowane elementy mają urozmaicone kształty (fot. 9), a jakość ich wykonania nie budzi zastrzeżeń, jak to miało miejsce w systemie wielkopłytowym. Należy również zwrócić uwagę na zmianę technologii łączenia w warunkach budowy elementów prefabrykowanych. Obecnie coraz rzadziej wykonywane są połączenia na marki spawane, które zastępowane są przez połączenia zmonolityzowane. Rozwiązanie to jest korzystne ze względu na lepsze zabezpieczenie antykorozyjne i trwałość takiego połączenia.

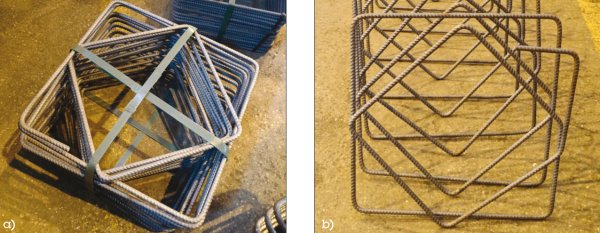

Fot. 11. Prefabrykowane zbrojenie w postaci dostarczanej na budowę (a) oraz przed wprowadzeniem do deskowania (b) (fot. G. Adamczewski)

Fot. 12. Wykonywanie kanałowych płyt sprężanych (fot. G. Adamczewski)

Metody produkcji wybranych prefabrykatów

Produkcja wielkogabarytowych elementów prefabrykowanych najczęściej odbywa się w wytwórniach stałych, rzadziej w poligonowych wytwórniach okresowych. Możliwe jest także wykonywanie takich elementów w przyobiektowej wytwórni na budowie. Przykładem ostatniej z wymienionych możliwości jest budowa hotelu Intercontinental w Warszawie, przy którego budowie wykorzystano prefabrykowane na miejscu budowy biegi schodowe.

Proces wykonywania elementów prefabrykowanych składa się, w uproszczeniu, z następujących czynności technologicznych: przygotowanie form i zbrojenia, wykonanie mieszanki betonowej i wprowadzenie jej do formy, zagęszczenie mieszanki betonowej oraz dojrzewanie betonu.

Zbrojenie zazwyczaj wykonywane jest w zbrojarni przy zakładzie prefabrykacji, skąd transportowane jest do hali prefabrykacji i umieszczane w formach. W przypadku niektórych elementów możliwa jest sytuacja odwrotna, kiedy najpierw dostarczane jest zbrojenie do hali produkcyjnej, a dopiero później składana jest forma kształtująca element (fot. 10). Interesującym rozwiązaniem jest produkcja półfabrykatów zbrojeniowych w wyspecjalizowanej wytwórni, co zmniejsza pracochłonność robót zbrojarskich (fot. 11).

Mieszanka betonowa może być wprowadzana za pomocą kosza zasypowego. Sposób zagęszczania mieszanki betonowej w formach uzależniony jest od kształtu elementu oraz jego wielkości, a także od rodzaju zastosowanej mieszanki betonowej. Zagęszczanie mieszanki betonowej w elementach o kształcie prostopadłościennym lub zbliżonym odbywa się zazwyczaj za pomocą wibratorów przyczepnych lub buławowych wibratorów pogrążalnych. W przypadku elementów o przekroju kołowym zagęszczanie mieszanki odbywa się przez oddziaływanie siły odśrodkowej działającej na mieszankę podczas wirowania formy. Stosowane jest również zagęszczanie za pomocą wibroprasowania. Konieczność zagęszczania mieszanki betonowej w formie może być wyeliminowana przez zastosowanie mieszanki samozagęszczalnej (SCC – Self Compacting Concrete), która pod własnym ciężarem rozpływa się w formie i ulega samoczynnemu odpowietrzeniu [8]. Dodatkowo zastosowanie technologii mieszanek samozagęszczalnych pozwala na uzyskanie wysokiej jakości powierzchni elementu.

Dojrzewanie betonu elementów prefabrykowanych kojarzone jest zazwyczaj z obróbką cieplną. Technologia taka jest jednak kosztowna ze względu na zwiększone nakłady energii, wprowadza także dodatkowy stopień komplikacji procesu produkcyjnego. Dlatego też obecnie obróbka cieplna jest coraz rzadziej stosowana, jedynie gdy wymagane jest wczesne osiągnięcie wysokiej wytrzymałości elementu. Taka potrzeba ma miejsce np. przy wykonywaniu elementów sprężonych, kiedy konieczne jest jak najszybsze uzyskanie przez beton wytrzymałości umożliwiającej przeniesienie obciążeń od sprężenia. Interesującym przykładem obróbki cieplnej jest wykorzystanie efektu samoistnego wydzielania ciepła przez dojrzewający beton, związanego z egzotermiczną reakcją hydratacji cementu. Zgrupowanie form z dojrzewającymi elementami w ograniczonej przestrzeni (np. spiętrzenie) pozwala w wyniku samoocieplenia betonu podnieść lokalnie temperaturę otocznia, co przyspiesza dojrzewanie prefabrykatów.

Elementy betonowe prefabrykowane są zazwyczaj metodą stacjonarną lub stacjonarno-potokową. Wpływ na wybór metody produkcji prefabrykatów ma wiele czynników, w szczególności istotną rolę odgrywają gabaryty formowanego elementu oraz rodzaj rozwiązania konstrukcyjnego i materiałowego. Elementy o znacznej masie i wymiarach produkowane są metodą stacjonarną, natomiast mniejsze elementy produkowane są zwykle metodą potokowo-stacjonarną.

Metoda stacjonarna polega na formowaniu wyrobu bez zmiany jego położenia w czasie produkcji. Oznacza to, że wszystkie czynności technologiczne odbywają się w miejscu, w którym element został zaformowany. Przykładem takiej organizacji produkcji jest linia do wytwarzania strunobetonowych płyt kanałowych (fot. 12), gdzie na torach naciągowych, przy użyciu specjalnego agregatu, formowane jest pasmo płytowe o długości przekraczającej 100 m [9].

W metodzie stacjonarno-potokowej proces roboczy ma charakter potokowy, natomiast inne procesy technologiczne, np. obróbka cieplna, mają charakter stacjonarny. Przykładem procesu produkcyjnego zorganizowanego w taki sposób jest linia do produkcji strunobetonowych żerdzi wirowanych. Element umieszczony w formie przemieszcza się kolejno przez stanowiska zbrojenia, naciągu, napełniania i wirowania, po czym wprowadzany jest do komory grzewczej, gdzie poddawany jest obróbce cieplnej.

Podsumowanie

Skala wykorzystania prefabrykacji betonowej w budownictwie jest w Europie bardzo zróżnicowana. W ostatnich latach w Polsce miało miejsce zwiększone wykorzystanie prefabrykacji w budownictwie publicznym oraz infrastrukturalnym, jednocześnie przy zmniejszonym zainteresowaniu prefabrykacją w budownictwie mieszkaniowym. Sytuacja ta dotyczy głównie prefabrykatów wielkowymiarowych, natomiast rynek prefabrykatów drobnowymiarowych wydaje się być stosunkowo stabilny.

Stosowanie prefabrykacji w budownictwie w danym kraju świadczy o wysokim stopniu zaawansowania technologicznego i pozwala wpisywać się w kierunek wytyczany przez założenia zrównoważonego rozwoju w budownictwie. Ponadto prefabrykowanie wielkowymiarowych elementów betonowych umożliwia m.in. znaczne uniezależnienie robót betoniarskich od warunków atmosferycznych, poprawę jakości konstrukcji oraz zmniejszenie ogólnego czasu wykonania konstrukcji.

Prezentowany w artykule przegląd obecnie stosowanych w Polsce prefabrykatów wielkowymiarowych nie wyczerpuje tematyki, pozwala jednak przypuszczać, że rola takich elementów w krajowym budownictwie pozostanie znacząca.

dr inż. Grzegorz Adamczewski

mgr inż. Aleksander Nicał

Politechnika Warszawska

Literatura

1. K. Cieszyński, Przemysłowa produkcja prefabrykatów, procesy podstawowe w produkcji prefabrykatów betonowych, PWN, Warszawa 1987.

2. A. Ajdukiewicz, Prefabrykacja betonowa w strategii zrównoważonego rozwoju, XIX Konferencja Naukowo-Techniczna, Jadwisin 2004.

3. E. Szmagiera, P. Wojciechowski, Niekonwencjonalne rozwiązania w prefabrykacji elementów z betonu, Konferencja Dni Betonu, s. 920-936, 2004.

4. P. Grabarczyk, T. Dubrawski, Zastosowanie elementów prefabrykowanych w budowie stadionów w Polsce, „Materiały Budowlane” nr 11/2010, s. 30–32.

5. J. Makuszyński, Konstrukcja neobarokowego kościoła z żelbetowych elementów prefabrykowanych, „Materiały Budowlane” nr 1/2007, s. 102–103.

6. Archiwum Stowarzyszenia Producentów Betonów.

7. G. Chrabczyński, Prefabrykacja betonowa w uzbrojeniu terenu, „Materiały Budowlane” nr 9/2001, s. 174–179.

8. P. Wojciechowski, Analiza metod badania mieszanek samozagęszczalnych pod kątem oceny ich przydatności do stosowania w prefabrykacji, XVIII Konferencja Naukowo-Techniczna, Jadwisin 2002.

9. A.K. Nicał, M. Grabowski, Projektowanie parametrów organizacyjnych i wydajnościowych procesu produkcyjnego sprężonych płyt kanałowych typu HC z uwzględnieniem warunków losowych, „Budownictwo i Inżynieria Środowiska” nr 2/2011, s. 347–352.