Zawsze należy przeanalizować parametry danego systemu wodochronnego i ocenić, czy jest on w stanie przenieść oddziałujące na niego obciążenia.

Konieczność wykonania skutecznych powłok wodochronnych to nie tylko jeden z podstawowych wymogów bezproblemowego i komfortowego użytkowania zarówno budynków (mieszkaniowych, użyteczności publicznej, przemysłowych), jak i budowli, ale także wymóg formalny. Intensywny rozwój chemii budowlanej w ciągu ostatnich kilkunastu lat spowodował, że mamy do dyspozycji bardzo szeroką gamę materiałów, począwszy od stosowanych tylko do izolacji przeciwwilgociowych, a skończywszy na materiałach chroniących przed wodą pod ciśnieniem czy też materiałach o bardzo wyśrubowanych parametrach, wręcz specjalistycznych. Punktem wyjścia do doboru systemu (nie materiału) wodochronnego jest:

– określenie warunków gruntowo-wodnych (obciążenie wilgocią/wodą);

– rodzaj zabezpieczanego obiektu i jego konstrukcja;

– sposób eksploatacji obiektu oraz związane z tym dodatkowe wymagania stawiane powłokom wodochronnym, w tym analiza obciążeń oddziałujących na powłokę wodochronną;

– rodzaj i układ warstw w izolowanej przegrodzie oraz stan izolowanej powierzchni;

– dodatkowe obciążenia oddziałujące na powłokę (jeżeli występują).

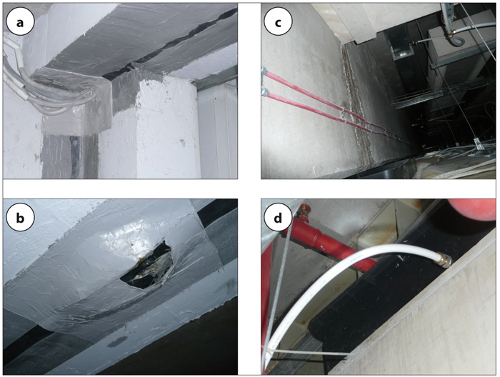

Fot. 1 Kwintesencja braku analizy kryteriów doboru systemu hydroizolacyjnego: a, b – próba uszczelnienia dylatacji od wewnątrz z zamocowaniem rurek odwadniających; c, d – korytka na wodę pod dylatacją (fot. autor)

Tyle teoria. Praktyka pokazuje jednak, że problem tkwi gdzie indziej. Dokumentem odniesienia dla zdecydowanej większości materiałów wodochronnych jest norma. Normy serii PN-EN w zdecydowanej większości definiują wymagania stawiane konkretnym materiałom poprzez dwie wartości:

– wartość graniczną producenta, oznaczaną symbolem MLV – jest to ustalana przez producenta konkretna, graniczna (minimalna lub maksymalna) wartość (wynik konkretnego badania, wartość konkretnego parametru), która musi być osiągnięta w badaniach;

– wartość deklarowaną producenta, oznaczaną symbolem MDV – jest to deklarowana przez producenta konkretna wartość (wynik konkretnego badania, wartość konkretnego parametru), podawana z założoną tolerancją

Brak jest w normach informacji, jakimi parametrami musi się charakteryzować konkretny materiał, aby mógł w danych warunkach brzegowych (przy konkretnym obciążeniu wilgocią/ wodą, przy konkretnym zastosowaniu itp.) pełnić swoją funkcję. Oznacza to, że deklaracja właściwości użytkowych stanowi jedynie formalny dokument potwierdzający fakt, że materiał może być wprowadzony na rynek zgodnie z prawem.

Fot. 2 Izolacja z roztworu asfaltowego wykonana na nieprzygotowanym podłożu. Widoczne liczne nieciągłości w powłoce (fot. autor)

Innym zdecydowanie ważniejszym zagadnieniem jest określenie właściwości lub minimalnych wymagań, jakie musi spełnić dany wyrób, aby mógł spełniać zamierzoną funkcję. Są to dwie zupełnie różne rzeczy, a z punktu widzenia skuteczności wykonanych prac spełnienie wymagań normowych (deklaracja właściwości użytkowych) może nie mieć żadnego znaczenia. Dlatego decyzję o wyborze rozwiązania technologiczno-materiałowego izolacji zagłębionych w gruncie budynków/budowli lub ich części można podjąć dopiero po przeanalizowaniu warunków gruntowo-wodnych wraz z oceną ukształtowania terenu oraz analizą rozwiązania konstrukcyjnego podziemnej części budynku.

Posiadanie przez dany wyrób hydroizolacyjny formalnego dopuszczenia do stosowania w budownictwie (wspomniana deklaracja właściwości użytkowych z normą) nie oznacza, że dany materiał nadaje się do zastosowania w konkretnej sytuacji (lub w ogóle do zastosowania przewidywanego przez normę). Należy przeanalizować parametry danego wyrobu i ocenić, czy jest on w stanie przenieść oddziałujące na niego obciążenia (chociażby ze względu na obecność agresywnych wód gruntowych, obciążenia mechaniczne, odporność na uszkodzenia itp.).

Fot. 3 Skutki położenia masy KMB na źle przygotowanym podłożu; opis w tekście (fot. Weber-Deitermann)

Konsekwencją niewłaściwej oceny są różnego rodzaju uszkodzenia powłok wodochronnych i związane z tym przecieki. Generalnie można wyróżnić dwie podstawowe przyczyny uszkodzeń powłok wodochronnych. Pierwsza, spotykana niestety dość często, to błędy projektowe. Są one kwintesencją braku analizy wspomnianych kryteriów doboru systemu hydroizolacyjnego. Nawet dla bardzo skomplikowanych obiektów, zagłębionych w gruncie na kilkanaście metrów, z dylatacjami konstrukcyjnymi, gdzie poziom posadowienia poszczególnych części obiektu jest różny, nie wykonuje się szczegółowych (wręcz warsztatowych) rysunków detali. Późniejsze rezultaty wyglądają tak jak na fot. 1. Ten sam problem dotyczy także budynków małych, domów jedno- czy wielorodzinnych, szkół. Druga przyczyna uszkodzeń to błędy wykonawcze. Także tu inwencja i możliwości, tym razem wykonawcy, są bardzo szerokie, począwszy od nierozważnej zamiany poprawnie dobranych w projekcie materiałów wodochronnych, przez lekceważenie warunków aplikacji (sezonowanie podłoża, wilgotność, temperatura, grubość warstw, przerwy technologiczne itp.), bezmyślne wykonanie detali, a skończywszy na braku ochrony hydroizolacji podczas dalszych prac oraz w trakcie eksploatacji. Konsekwencje błędów mogą być jednak diametralnie różne, począwszy od przecieków lokalnych, relatywnie łatwych do zauważenia i naprawy, a skończywszy na konieczności odkopania całego obiektu (lub jego części) i ponownym, tym razem poprawnym, wykonaniu powłoki wodochronnej. W skrajnych przypadkach możliwość odtworzenia w 100% skutecznych powłok wodochronnych jest wręcz niemożliwa. Należy też rozróżnić uszkodzenia powłoki od jej wykonania z wadami, choć końcowy efekt sprowadza się do tego samego. Dlatego poniżej zostaną omówione sposoby naprawy zarówno uszkodzeń mechanicznych, jak i wad wykonawczych (choć w niektórych sytuacjach należałoby powiedzieć projektowo-wykonawczych).

Fot. 4 Uszkodzenia masy KMB na skutek niewykonania warstw ochronnych. W strefie styku z ławą fundamentową przyczyną uszkodzenia może być też złe ułożenie materiału termoizolacyjnego – przy takim ułożeniu wywiera on liniowy nacisk na hydroizolację (fot. autor)

Systematyzując pod względem praktycznym zagadnienia związane z uszkodzeniem powłok wodochronnych, można wyróżnić następujące przyczyny:

– złe przygotowanie podłoża,

– nieprzestrzeganie zaleceń aplikacyjnych,

– brak odpowiednich warstw ochronnych lub ich złe wykonanie,

– wtórne uszkodzenie powłok na skutek nieprawidłowej kolejności wykonywanych robót.

Zacznijmy od jednego z najczęściej stosowanych materiałów, jakimi są roztwory i emulsje asfaltowe. Powłoka przeciwwilgociowa wykonywana z takich materiałów (przy dwukrotnym nałożeniu) ma grubość 0,2 mm, jest więc podatna przede wszystkim na złe przygotowanie podłoża (równość), wymaga specjalnych zabiegów przy łączeniu ze sobą poszczególnych części izolacji, jak również starannej ochrony przy zasypywaniu wykopów. Najczęściej spotykane nieprawidłowości to złe przygotowanie podłoża. Musi ono być równe, bez kawern, ubytków i większych porów. W przeciwnym razie efekt jest taki jak na fot. 2. W praktyce wymagane jest albo podłoże otynkowane, albo wygładzone podłoże betonowe. Naprawa nieprawidłowości jest możliwa przez ponowne wykonanie powłoki, ale już nie z roztworu czy emulsji asfaltowej (to wymagałoby usunięcia już nałożonego bitumu, wygładzenia powierzchni i ponownego nałożenia preparatu), lecz z masy polimerowo-bitumicznej. Nałożony bitum należy potraktować jako grunt (wcześniej trzeba sprawdzić kompatybilność tych materiałów), po oczyszczeniu jego powierzchni trzeba wykonać tzw. szpachlowanie drapane wypełniające ubytki i nierówności i właściwą powłokę wodochronną o grubości min. 3 mm po wyschnięciu. W przypadku konieczności miejscowej naprawy powłoki należy postępować w analogiczny sposób, nakładając łatę z masy KMB, zachodzącą przynajmniej 15 cm z każdej strony poza miejsce uszkodzenia (grubość warstwy takiej łaty to min. 3 mm) plus kilka centymetrów na zejście do zera z grubością krawędzi.

Fot. 5 Widoczne oczka siatki świadczą o pocienieniu warstwy hydroizolacji (fot. autor)

Często spotykaną usterką (bo nie można tu mówić o typowym uszkodzeniu) jest wadliwe uszczelnienie (lub wręcz jego brak) miejsca styku izolacji pionowej z poziomą na ławach. Ta ostatnia wykonywana jest zazwyczaj z papy lub elastycznego szlamu. Nie da się roztworu nałożyć tak, aby uszczelnił styk, dlatego należy wykonać nakładkę z masy KMB (rys. 1). Gdy izolacja pozioma wykonana jest z papy, podstawową czynnością jest jej odpowiednie przygotowanie. Powierzchnię zaleca się zagruntować głęboko penetrującym gruntownikiem i ewentualnie posypać piaskiem kwarcowym o uziarnieniu np. 0,2-0,7 mm. Po wyschnięciu gruntownika nadmiar piasku należy usunąć i jeszcze raz bardzo starannie oczyścić powierzchnię. Takie systemowe gruntowniki posiada w swej ofercie znacząca większość producentów i dystrybutorów bitumicznych mas KMB. Gruntownik powoduje zmiękczenie powierzchni papy, co pozwala na dokładne i szczelne jej zespolenie z masą bitumiczną. Powierzchnia zabezpieczona roztworem lub emulsją wymaga bezwzględnego oczyszczenia. Powłoka uszczelniająca bezwzględnie musi wyschnąć. Zazwyczaj nie jest tu wymagane żadne gruntowanie. Analogicznie dla izolacji poziomej ze szlamu wymagane jest jej staranne oczyszczenie.

Bywa, że uszkodzeniu ulegnie faseta, jeżeli dojdzie do liniowego obciążenia na skutek źle ułożonej warstwy ochronnej/termoizolacyjnej (por. fot. 4) lub gdy w ogóle faseta została źle wykonana. W takiej sytuacji zwykle konieczne jest usunięcie zniszczonych warstw w strefie fasety i ponowne ich wykonanie. Niekiedy korzystne może być zastosowanie taśmy (rys. 2) zamiast fasety.

Rys. 1 Połączenie izolacji poziomej z papy i pionowej z roztworu asfaltowego z zastosowaniem masy KMB i fasety: 1 – ława fundamentowa, 2 – ściana fundamentowa, 3 – tynk na ścianie fundamentowej, 4 – izolacja pozioma z papy, 5 – izolacja pionowa z roztworu/emulsji asfaltowej, 6 – faseta (Rmaks = 2 cm) z masy KMB (zamiast wykonania fasety można wkleić taśmę uszczelniającą), 7 – gruntownik systemowy z posypką z piasku kwarcowego o uziarnieniu np. 0,2-0,7 mm, 8 – pas uszczelniający styk izolacji pionowej z poziomą wykonany z masy KMB (minimalny zakład po 10 cm na papę i roztwór/emulsję asfaltową)

Innego rodzaju materiałami są bezspoinowe szlamy i masy KMB, mające znacznie większą odporność mechaniczną od roztworów/emulsji. Te materiały są bardzo chętnie stosowane w gruncie, masy KMB – na izolację pionową, ewentualnie podposadzkową lub pod płytą denną. Szlamy stosuje się na izolację ław fundamentowych i podposadzkową oraz strefy cokołowej, rzadziej na izolacje pionowe w gruncie.

Masy KMB wymagają równego, lecz niekoniecznie płaskiego podłoża (bezspoinowość pozwala na uzyskanie ciągłej, szczelnej powłoki). Są łatwe w aplikacji. Dzięki dostępności systemowych materiałów uzupełniających (taśm, kształtek, manszet) uszczelnianie dylatacji i przejść rurowych jest łatwe i skuteczne.

Ich wady to konieczność sprawdzania grubości nakładanej warstwy (ułatwia to, tam gdzie jest to możliwe, wtopienie wkładki/siatki zbrojącej) oraz relatywnie wysoka wrażliwość na punktowe lub liniowe uszkodzenia, dlatego rzadko stosowane są do uszczelnień na ławach fundamentowych.

Rys. 2 Połączenie izolacji poziomej z papy i pionowej z emulsji lub roztworu asfaltowego przy zastosowaniu taśmy: 1 – ława fundamentowa, 2 – ściana fundamentowa, 3 – papa, 4 – bitumiczna masa uszczelniająca KMB (w zależności wytycznych producenta może zaistnieć konieczność stosowania wkładek ochronno-wzmacniających), 5 – taśma uszczelniająca, 6 – systemowy gruntownik z posypką z piasku kwarcowego o uziarnieniu np. 0,2-0,7 mm, 7- tynk, 8 – emulsja lub roztwór bitumiczny do hydroizolacji

Oznacza to, że w praktyce spotyka się błędy wynikające ze złego przygotowania podłoża, błędy aplikacyjne oraz uszkodzenia mechaniczne. Zacznijmy od tych pierwszych. Przykład uszkodzeń związanych ze złym przygotowaniem podłoża pod masy podano na fot. 3. Powłoka hydroizolacyjna odchodzi od podłoża razem z zanieczyszczeniami, można to zauważyć, oglądając spodnią część powłoki wodochronnej. Na ten rodzaj uszkodzeń wrażliwy jest każdy materiał hydroizolacyjny. Wyjątkiem, i to niecałkowitym, może być jedynie folia z tworzywa sztucznego, która nie jest klejona do podłoża. Geneza uszkodzeń mechanicznych może być banalna: na powierzchniach poziomych – zbyt wczesne wejście na powłokę wodochronną, brak wystarczającego tymczasowego zabezpieczenia powierzchni, a na powierzchniach pionowych – zastosowanie nieodpowiedniej warstwy ochronnej lub wręcz jej brak.

Proszę popatrzeć na fot. 5. Pokazuje ona wspomnianą wcześniej sytuację – widoczne na poziomej powierzchni uszkodzenia są ewidentnie skutkiem braku warstwy ochronnej i zbyt wczesnego zasypania wykopu nieodpowiednim materiałem.

Fot. 6 Punktowe nieciągłości (otworki) w masie KMB (fot. autor)

W strefie styku z ławą fundamentową przyczyną uszkodzenia może być też złe ułożenie materiału termoizolacyjnego (fot. 4) – takie ułożenie skutkuje powstaniem liniowego miejsca nacisku i pocienienia lub wręcz wypchnięcia poziomego pasa masy KMB ułożonego w bezpośrednim sąsiedztwie pionowej ściany. Oczywiście uszkodzeniu ulega także faseta (jeżeli w tym miejscu w ogóle została wykonana).

Wadą (trudno tu mówić o uszkodzeniu) jest także pocienienie powłoki (fot. 5). Przyczyną jest zwykle niestaranność wykonawcy i/lub zbyt duże nierówności podłoża. Jeszcze inny przykład nieciągłości powłoki pokazano na fot. 6. Jest to ewidentny błąd wykonawczy, jego usunięcie nie jest jednak zbyt skomplikowane.

mgr inż. Maciej Rokiel

Uwaga: literatura zostanie podana w cz. II artykułu.