Dylatacje należą do jednych z najtrudniejszych zagadnień w obszarze uszczelnień.

Dylatacja to szczelina dzieląca obiekt inżynierski, budynek czy nawet ich poszczególne elementy na mniejsze, niezależne części, które bez uszkodzeń mogą przenieść przewidywane odkształcenia lub przesunięcia. Dylatacje wykonuje się ze względów [2]:

– konstrukcyjnych,

– statycznych,

– technologicznych,

– funkcjonalnych,

– estetycznych.

Z uwagi na przewidywane obciążenia i funkcję dylatacji można mówić także o dylatacjach termicznych czy przeciwdrganiowych. Ze względu na umiejscowienie (np. na posadzkach czy połaciach tarasowych) wyróżnia się dylatacje brzegowe (obwodowe – przy przyległych elementach, takich jak ściany, słupy), strefowe (dzielące połać ze względu na obciążenia termiczne czy skurcz – wtedy mogą to być dylatacje przeciwskurczowe) czy montażowe (np. przy wpustach). Jak widać, klasyfikacja (nazewnictwo) dylatacji zależy w dużej mierze od jej funkcji i ta sama dylatacyjna może być różnie nazywana, w zależności od pełnionej funkcji.

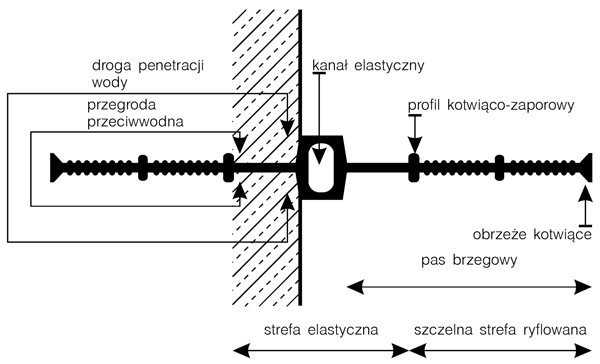

Rys. 1a Taśma dylatacyjna wewnętrzna [8]

O konieczności stosowania przerw dylatacyjnych może decydować też koncepcja konstrukcyjno-projektowa, uwarunkowania technologiczne prowadzenia robót, rodzaj i jakość materiału zastosowanego do wykonania konstrukcji, występowanie specyficznych obciążeń, sposób posadowienia itp.

Określenie rozstawu dylatacji jest dość skomplikowane. Trudno jednoznacznie określić maksymalny wymiar elementu między dylatacjami. Rozstaw ten zależy od rodzaju dylatowanego elementu (mur, ściana oporowa, zbiornik), warunków gruntowych (np. tereny szkód górniczych), obciążeń mechanicznych oraz termicznych, koncepcji projektowej, wymiarów dylatowanego elementu, wymaganej szczelności (dopuszczalna szerokość rozwarcia rys) itp. Należy korzystać z dostępnych norm, wytycznych czy warunków technicznych wykonania i odbioru robót. W konkretnych przypadkach przeprowadza się szczegółową analizę pracy konstrukcji, późniejszych zmian temperatury czy odkształcenia konstrukcji na skutek osiadania, dla konstrukcji monolitycznych, uwzględniając dodatkowo np. skurcz betonu.

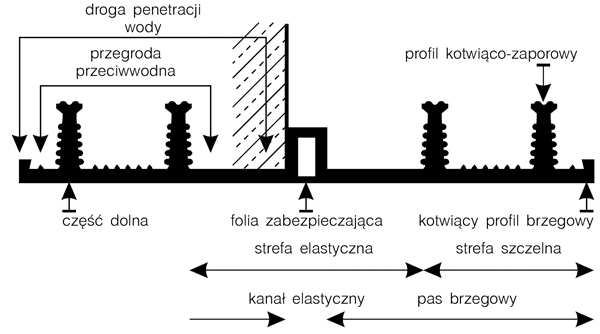

Rys. 1b Taśma dylatacyjna zewnętrzna [8]

Dylatacje w miejscach narażonych na działanie wody lub wilgoci (np. w zbiornikach, na dachach zielonych, tarasach) mogą podlegać oddziaływaniu naporu wody oraz wnikaniu wilgoci, dlatego wymaga się od nich, oprócz możliwości swobody przemieszczeń, także szczelności. Sposób ich wykonstruowania i wykonania musi zatem uwzględniać warunki pracy i działające obciążenia (stopnie swobody i przemieszczenia, obecność czynników agresywnych itp.). Jest to szczególnie istotne w konstrukcjach z betonów wodonieprzepuszczalnych. Z założenia nie wykonuje się wtedy powłok wodochronnych, zakładając, że woda jest w stanie wniknąć na pewną głębokość, ale nie jest w stanie przejść przez element.

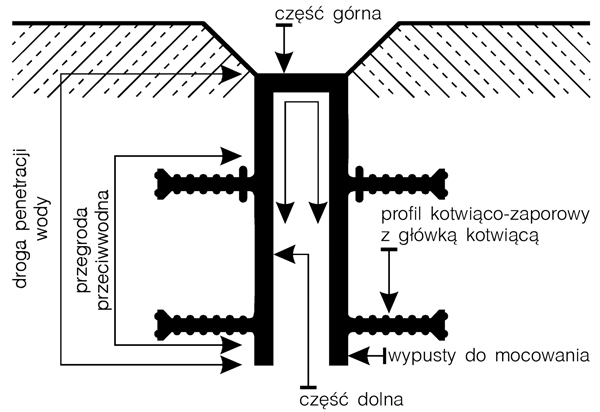

Sposób uszczelniania dylatacji zawsze zależy od jej rozwiązania technicznego, jednak można wyróżnić pewne typowe rozwiązania technologiczno-materiałowe. Do uszczelnień dylatacji w konstrukcjach betonowych i żelbetowych stosuje się specjalne taśmy (rys. 1) wykonane zazwyczaj na bazie polichlorku winylu (PVC-P), kombinacji PVC z kauczukiem, jak również elastomerów (usieciowiony i zwulkanizowany kauczuk). W połączeniu z kształtkami (rys. 2) muszą tworzyć zamknięty system. Uszczelnienie z zastosowaniem wspomnianych taśm bazuje na tym, że taśma ma odpowiedni kształt, dzięki czemu penetracja wody w beton na styku z taśmą dzięki karbom jest możliwa tylko do pewnego momentu. Oznacza to, że kształt i wymiary taśmy nie mogą być dowolne.

Rys. 1c Taśma dylatacyjna zamykająca [8]

Drugą podstawową zasadą jest to, że taśma jest bardzo dokładnie obetonowana (dociśnięta do betonu) – stąd wymóg takiego ukształtowania zbrojenia, aby była zapewniona minimalna otulina taśmy (beton musi być bardzo dobrze zagęszczony – kawerny i raki w obszarze taśmy są jednym z podstawowych błędów skutkujących późniejszymi przeciekami).

Przy wyborze taśm należy uwzględnić następujące kryteria: wodoszczelność, elastyczność/zdolność do przejmowania odkształceń szczeliny, wytrzymałość na rozciąganie, zachowanie właściwości technicznych w całym zakresie temperatur eksploatacji, odporność na agresywne media i/lub inne czynniki/obciążenia występujące podczas eksploatacji, odporność na starzenie, sposób montażu i łączenia, sztywność.

Pierwszych pięć kryteriów dotyczy właściwości (parametrów) samej taśmy, dwa ostatnie zaś – montażu (odpowiednia sztywność taśmy ułatwia jej poprawne zabetonowanie).

Rys. 1d Taśma dylatacyjna narożna [9]

a)

b)

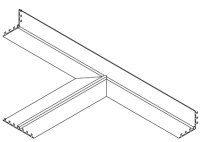

Rys. 2 Przykładowe systemowe kształtki do łączenia taśm dylatacyjnych [9]

Na przykład taśmy z PVC-P są odporne na typowe agresywne czynniki występujące podczas budowy (to, co nie szkodzi betonowi, nie szkodzi tego typu taśmom). Są odporne na mikroorganizmy występujące w biologicznych oczyszczalniach ścieków. Ich właściwości są jednak zależne od temperatury – w niższych temperaturach zmniejsza się elastyczność, a wzrasta wytrzymałość na rozciąganie. Za maksymalną temperaturę ich stosowania przyjmuje się +60oC. Mogą występować także w postaci odpornej na bitumy i oleje (zwykle są wtedy dodatkowo modyfikowane polimerami). Są łączone przez spawanie.

Taśmy z PVC w kombinacji z kauczukiem wykazują większą niezależność parametrów od temperatury (w porównaniu z taśmami z PVC) i wyższą odporność chemiczną. Łączy się je przez spawanie. Czasowa temperatura eksploatacji rzędu +80oC nie wywołuje zwykle większych zmian właściwości taśm.

Rys. 3 Taśma dylatacyjna z mocowaniem mechanicznym [9]

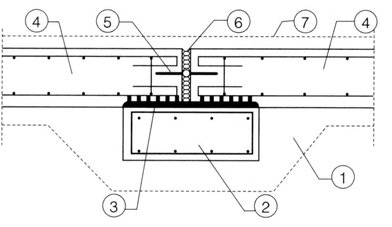

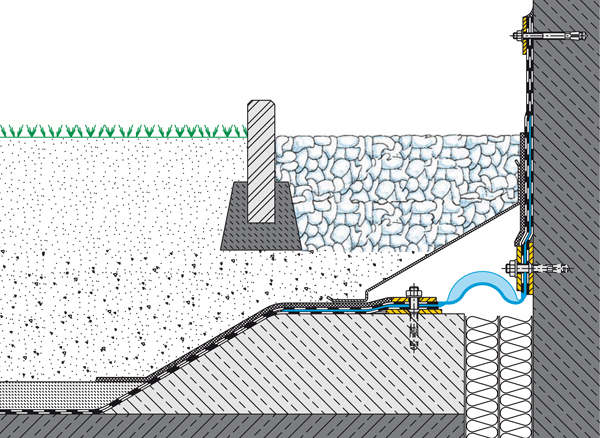

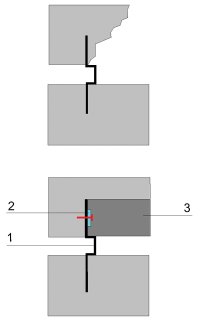

Rys. 4 Schemat typowego rozwiązania szczelnej dylatacji w płycie dennej z betonu wodonieprzepuszczalnego [2]. 1) podłoże gruntowe; 2) ława żelbetowa; 3) taśma dylatacyjna zewnętrzna; 4) płyta dna zbiornika; 5) taśma dylatacyjna wewnętrzna; 6) materiał trwale elastyczny; 7) warstwa wykończeniowa

Taśmy elastomerowe (usieciowiony i zwulkanizowany kauczuk) cechują się dużą elastycznością w szerokim zakresie temperatur przy zachowaniu całkowitej szczelności. Najczęściej stosuje się je tam, gdzie należy się liczyć z dużymi przemieszczeniami szczeliny dylatacyjnej. Nie ulegają korozji na skutek działania mikroorganizmów i są odporne na bitumy. Poprzez dobór elastomerów możliwe jest uzyskanie taśm odpornych na specyficzne agresywne środowisko. Nie są spawalne, mogą być łączone przez wulkanizację.

Niektóre taśmy mogą występować w postaci wzmacnianej lub przeznaczonej do mocowania mechanicznego (rys. 3). Sposób wykończenia dylatacji od strony warstw użytkowych lub wykonania dodatkowego powierzchniowego uszczelnienia dylatacji zależy od rodzaju obiektu, warunków jego użytkowania itp.

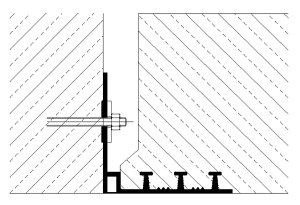

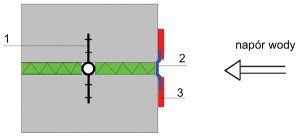

Rys. 5 Uszczelnienie dylatacji w ścianie przy obciążeniu wodą pod ciśnieniem (rys. autor)

1) ściana żelbetowa; 2) wyrównanie powierzchni i uzupełnienie ubytków przy krawędziach dylatacji systemową zaprawą cementową, np. typu PCC; 3) izolacja pionowa ze szlamu uszczelniającego lub masy bitumicznej KMB; 4) taśma dylatacyjna wewnętrzna; 5) taśma uszczelniająca; 6) płyty ochronne hydroizolacji pionowej; 7) sznur wypełniający; 8) wypełnienie dylatacji

Rys. 6 Przykładowy szczelny profil dylatacyjny stosowany przy obciążeniach mechanicznych

Schemat typowego rozwiązania szczelnej dylatacji w płycie dennej z betonu wodonieprzepuszczalnego pokazano na rys. 4 [2]. Rozwiązanie jest oparte na podwójnym uszczelnieniu złącza. Taśma (3) zapobiega penetracji wody z zewnątrz, w głąb szczeliny dylatacyjnej, natomiast taśma uszczelniająca (5) uszczelnia zbiornik.

W wielu sytuacjach, gdy wykonywana jest powłokowa hydroizolacja elementu, uszczelnienie dylatacji jest realizowane z zastosowaniem taśm pokazanych na rys. 1 oraz taśmy wklejanej w powłokę hydroizolacyjną (rys. 5).

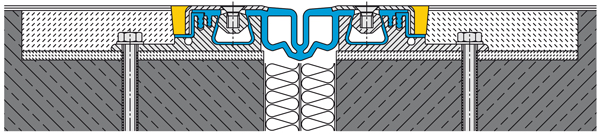

Jeszcze inna sytuacja występuje, gdy oprócz obciążenia wilgocią/wodą mamy do czynienia z obciążeniami mechanicznymi. Ma to miejsce np. na parkingach odkrytych na dachach budynków, na dachach odwróconych, w pomieszczeniach mokrych, na łącznikach pomiędzy budynkami itp. Wówczas uszczelnienie dylatacji musi być zrealizowane na poziomie warstwy użytkowej. Rozwiązaniem są specjalne profile dylatacyjne zapewniające nie tylko szczelność, ale i odporność na uszkodzenia mechaniczne, przy zachowanej zdolności przenoszenia odkształceń (rys. 6, 7).

Rys. 7 Przykładowy szczelny profil dylatacyjny narożny stosowany w dachach zielonych i odwróconych

Rys. 8 Przykładowy sposób uszczelnienia przeciekającej dylatacji od strony naporu wody (rys. autor). 1) nieskuteczne uszczelnienie dylatacji; 2) taśma uszczelniająca; 3) żywica reaktywna lub szlam uszczelniający

Jeżeli nie występują wysokie obciążenia mechaniczne (np. na tarasach), to uszczelnienie realizowane jest za pomocą taśmy wklejanej w powłokę hydroizolacyjną. Elastyczna masa dylatacyjna, niezależnie od swoich właściwości, nie może być traktowana jako uszczelnienie dylatacji. W przypadku dylatacji w posadzce przemysłowej w pomieszczeniu suchym jedynym zabezpieczeniem/wypełnieniem dylatacji może być elastyczna masa np. na bazie poliuretanów czy wielosiarczków (tiokoli).

Rys. 9 Przykładowy sposób uszczelnienia przeciekającej dylatacji od strony naporu wody (rys. autor). 1) nieskuteczne uszczelnienie dylatacji; 2) taśma uszczelniająca; 3) żywica reaktywna lub szlam uszczelniający

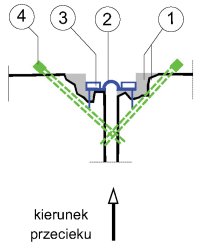

Rys. 10 Przykładowy sposób uszczelnienia przeciekającej dylatacji od strony wewnętrznej (rys. autor). 1) naprawa (reprofilacja) powierzchni i krawędzi; 2) profil uszczelniający; 3) mocowanie mechaniczne profilu uszczelniającego; 4) iniekcja uszczelniająca

Naprawa dylatacji

Naprawa dylatacji jest problemem bardzo złożonym. Po pierwsze, mamy do czynienia z przemieszczeniami boków, które czasami mogą być dość znaczne. Po drugie, problemem może być umiejscowienie przecieku. Po trzecie, nie zawsze istnieje możliwość uszczelnienia dylatacji od strony naporu wody. Po czwarte, przyczyną uszkodzeń dylatacji mogą być błędy projektowe, wykonawcze, nierzadko spotyka się błędy materiałowe, zdarzają się też błędy eksploatacyjne, a także częstym zjawiskiem jest powstawanie dodatkowych zarysowań (czy to o charakterze dodatkowych „zdylatowań”, czy tylko rys i pęknięć skurczowych/termicznych). Zjawiska te mogą doprowadzić np. do zmiany układu statycznego konstrukcji, mogą też zmienić wytężenia materiałów w jej elementach. Istotne jest również, czy czynniki, które spowodowały uszkodzenie, wystąpiły jednorazowo, czy też mogą się pojawiać częściej. Wybrany sposób naprawy musi zatem uwzględniać specyfikę pracy konstrukcji po naprawie uszkodzenia, jak również umożliwić jej dalsze użytkowanie zgodnie z pierwotnym przeznaczeniem, zapewnić szczelność dylatacji po naprawie i wreszcie zabezpieczyć konstrukcję przed ewentualną dalszą degradacją, jeżeli dochodzą do tego agresywne związki.

Do napraw uszkodzonych przerw dylatacyjnych są stosowane: materiały do naprawy i reprofilacji obrzeży dylatacji, taśmy i profile uszczelniające, preparaty iniekcyjne oraz masy i kity uszczelniające.

Rys. 11 Przykładowy sposób naprawy i uszczelnienia przeciekającej dylatacji przy uszkodzeniach betonu przy profilu uszczelniającym (rys. autor). 1) profil dylatacyjny; 2) mocowanie mechaniczne; 3) beton naprawczy

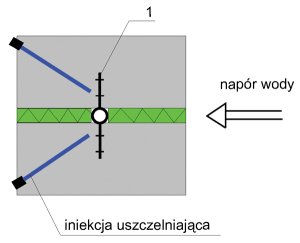

Na przykład brak starannego zagęszczenia betonu w obszarze taśmy lub jej uszkodzenie przy betonowaniu, w przypadku braku uszczelnienia powierzchniowego dylatacji, skutkuje przeciekami, których miejsce powstania jest trudne do zlokalizowania (przeciek następuje także wzdłuż styku taśmy dylatacyjnej z betonem lub w miejscu niewłaściwego łączenia taśm ze sobą, np. na zakład zamiast za pomocą zgrzewania). Dlatego jeżeli istnieje możliwość uszczelnienia dylatacji od strony naporu wody, to najlepszym rozwiązaniem jest jej powierzchniowe uszczelnienie za pomocą taśmy uszczelniającej wklejonej np. w szlam uszczelniający lub reaktywną żywicę. Schemat takiego uszczelnienia pokazano na rys. 8.

Jeżeli nie ma możliwości uszczelnienia dylatacji od strony naporu wody, rozwiązaniem może być iniekcja żywicami poliuretanowymi w obszar zamocowania taśmy (rys. 9). Jak już wspomniano, jest to trudne, chociażby ze względu na problemy z jednoznacznym zlokalizowaniem miejsca (lub miejsc) przecieku. Jeszcze innym rozwiązaniem może być zastosowanie specjalnych profili uszczelniających, mocowanych dodatkowo mechanicznie do podłoża (rys. 10).

Zdarzają się sytuacje, gdy uszkodzeniu ulegnie także beton w obszarach przyległych do taśmy dylatacyjnej. W takiej sytuacji do naprawy i uszczelnienia dylatacji mogą służyć specjalne taśmy (profile) dylatacyjne mocowane mechanicznie do podłoża (rys. 3). Schematyczne przedstawienie sposobu naprawy takiego uszkodzenia pokazano na rys. 11.

mgr inż. Maciej Rokiel

Literatura

1. L. Czarnecki, P.H. Emmons, Naprawa i ochrona konstrukcji betonowych, Polski Cement 2003.

2. W. Kiernożycki, Betonowe konstrukcje masywne, Polski Cement 2003.

3. G. Wischers, J. Dahms, Das Verhalten des Betons bei sehr niedrigen Temperaturen, Beton 4, 1970.

4. J. Kobiak, W. Stachurski, Konstrukcje żelbetowe, t. 4, Arkady 1991.

5. W. Kiernożycki, A. Adamczyk, Naprawa i uszczelnianie dylatacji w konstrukcjach żelbetowych, XIII Ogólnopolska Konferencja „Warsztat Pracy Projektanta”, Ustroń 1998.

6. L. Czarnecki, Materiały do napraw i wzmocnień konstrukcji żelbetowych, XIII Ogólnopolska Konferencja „Warsztat Pracy Projektanta”, Ustroń 1998.

7. Materiały firmy Tricosal.

8. Materiały firmy Betomax.

9. Materiały firmy Migua.