Obecnie połączenia śrubowe w dużym stopniu zastępują spawane lub nitowane, szczególnie podczas remontów lub naprawy konstrukcji.

Śruby – właściwości i zastosowanie

Połączenia śrubowe są stosowane przede wszystkim do wykonywania styków elementów lub ich części. Połączenia te mają wysoką nośność wymaganą do pełnego przeniesienia sił występujących w projektowanych złączach. Wykonywanie połączeń śrubowych polegające na trasowaniu i nawiercaniu otworów oraz umieszczaniu w nich łączników jest czynnością prostą, mało pracochłonną i niezależną od warunków atmosferycznych, a uzyskana dokładność rozmieszczenia otworów (z dopuszczalnymi tolerancjami) umożliwia łatwą naprawę połączeń.

Złącza śrubowe powstają w styku dwóch lub więcej płaskich części przez umieszczenie w otworach co najmniej dwóch łączników (śrub), a wyjątkowych przypadkach tylko jednego łącznika.

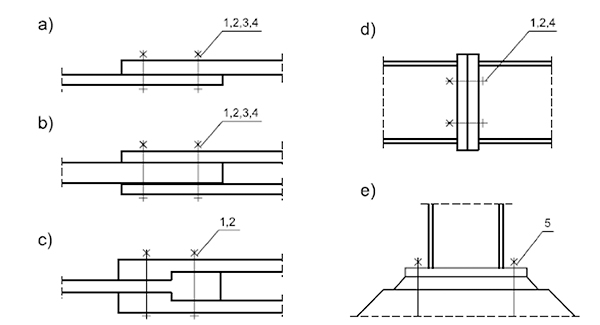

Przykładowe rodzaje złączy z najprostszym rozmieszczeniem śrub przedstawiono na rys. 1 [1]. Stosuje się również połączenia, w których występują równocześnie śruby i spoiny albo śruby i nity.

Połączenia nakładkowe i zakładkowe (rys. 1a-c) są używane w stykach pasów i środników w belkach i słupach,

w węzłach i stykach pasów kratownic, w połączeniach elementów stężeń z blachami węzłowymi. Połączenia zakładkowe wykonywane były dawniej z zastosowaniem nitów.

Połączenia doczołowe (rys. 1d) są stosowane w stykach i węzłach ram pełnościennych, przenoszących momenty zginające i rozciągające siły podłużne oraz siły poprzeczne, w przegubowo połączonych prętach rozciąganych o dużej długości, w węzłach ciężkich kratownic oraz w stykach stężeń z elementami zasadniczej konstrukcji nośnej.

Połączenia kotwowe (rys. 1e) służą do zakotwienia słupów lub belek stalowych w elementach betonowych. Przenoszą one momenty zginające i siły podłużne rozciągające w styku elementów wykonanych z dwóch różnych materiałów. Połączenia nakładkowe i zakładkowe mogą być wykonywane jako zwykłe, cierne i pasowane, a stosowane w nich śruby mogą być sprężone lub niesprężone (w połączeniach ciernych tylko sprężone). Połączenia doczołowe są wykonywane zwykle na śruby o wysokiej wytrzymałości ze sprężaniem, a rzadziej bez sprężania. Raczej rzadko do takich połączeń są stosowane śruby o jakości wykonania zgrubnej (klasy C) lub jakości wykonania dokładnej (klasy A) ze stali zwykłej wytrzymałości.

Rys. 1 Rodzaje połączeń śrubowych: a) zakładkowe, b) nakładkowe, c) dociskowo-śrubowe, d) doczołowe, e) kotwowe; 1 – śruby zgrubne, 2 – śruby klasy średnio dokładnej,

3 – śruby pasowane, 4 – śruby do sprężania, 5 – śruby kotwiące

Zamiana połączeń nitowych na śrubowe

Obecnie nitowanie ustępuje na rzecz wykorzystania łączników śrubowych, lecz jak się szacuje, z istniejących konstrukcji ok. 5% jest jeszcze nitowanych. W wielu istniejących już konstrukcjach budowlanych należy dokonać wymiany starych nitów na nowoczesne łączniki śrubowe.

Aby usunąć nity i zastąpić je śrubami w połączeniach zakładkowych zwykłych i ciernych, należy usunąć nity, przygotować otwory do umieszczenia w nich łączników oraz założyć śruby zwykłe lub sprężające.

Usunięcia łbów nitów można dokonać dwoma sposobami: przez wycięcie palnikiem acetylenowo-tlenowym lub usunięcie tarczą szlifierską.

Wycięcia nitów palnikiem acetylenowo-tlenowym narusza strukturę wewnętrzną materiału w sąsiedztwie nitu i można go dokonać jedynie w sytuacjach, gdy nit stanowi łącznik:

a) elementu stalowego, który w dalszym etapie jest także przeznaczony do usunięcia;

b) żebra wewnętrznego środnika blachownicy;

c) elementu o drugorzędnym znaczeniu, np. stężenia, który nie jest poddany obciążeniom dynamicznym lub zmiennym.

Nie należy usuwać nitów za pomocą palników gazowych w innych elementach niż wymienione.

W przypadkach b) i c), kiedy element, z którego wycinane są nity, jest przeznaczony do dalszego wykorzystania, należy zminimalizować wpływ płomienia acetylenowego na materiał, aby nie zniekształcić otworów przeznaczonych do założenia łączników śrubowych. Obszary materiału wokół otworów o zmienionej wskutek nagrzania strukturze wewnętrznej powinny być usunięte przez rozwiercenie otworów. Przy usuwaniu nitów tarczą szlifierską trzeba szczególnie unikać głębokich zarysowań lub wcięć w elemencie. W przypadku ich powstania powierzchnię materiału po usunięciu nitów należy przeszlifować do gładkości. Przy usuwaniu większej liczby nitów należy użyć rozwiertaków mechanicznych.

Następnie w celu umieszczenia łącznika należy rozwiercić otwór do wymaganych wymiarów, usunąć zadziory z krawędzi otworów oraz wygładzić obie powierzchnie za pomocą polerowania lub szczotkowania, aby zapewnić dobre przyleganie podkładki i łba śruby. Trzeba także poprzez szlifowanie usunąć powierzchnie metalu, które były poddane działaniu płomienia acetylenowego podczas usuwania nitów. Średnica otworu po usunięciu nitu nie może być powiększona więcej niż o 2 mm w przypadku śrub o średnicy trzpienia do 24 mm oraz nie większa niż o 3 mm w przypadku śrub o średnicy trzpienia większej od 24 mm. W otworach powiększonych i owalnych pod łeb i nakrętkę śruby należy zastosować kwadratowe stalowe podkładki hartowane o grubości minimum 10 mm. Szerokość otworu wydłużonego nie może być większa ponad 2 mm od średnicy łącznika. Otwory powiększone można wykonywać we wszystkich elementach składowych połączeń zwykłych oraz ciernych, natomiast otwory wydłużone mogą być stosowane tylko w blachach zewnętrznych. Minimalne odległości otworów powstałych po usunięciu nitów od brzegów łączonych elementów w zależności od rodzaju krawędzi przedstawiono w tablicy.

Tabl. Minimalne odległości otworów powstałych po usunięciu nitów od brzegów elementu

|

|||||||||||||||||||||||||||||||||||

Po usunięciu nitów z powierzchni elementów usuwa się olej, zabrudzenia, odpryski metalu i zadziory, które mogłyby uniemożliwić ścisłe przyleganie podkładki lub łba śruby do powierzchni elementów. W przypadku połączeń ciernych powierzchnie łączonych elementów powinny odpowiadać powierzchniom normalnych kształtowników walcowanych bez powłok lakierniczych czy galwanicznych z metali lub stopów. W przypadku zwykłych połączeń dociskowych powierzchnie elementu mogą być pokryte wstępnie powłokami.

Gdy po usunięciu nitów wykonuje się połączenia cierne na śruby sprężające, należy stosować zestawy śrubowe HV lub HR składające się ze śruby klasy mechanicznej 10.9, nakrętki o klasie wytrzymałościowej 10 oraz podkładek pod łbem śruby oraz pod nakrętką. Sprężanie połączeń śrubowych powinno się odbywać przez dokręcenie śruby wykonane obrotem nakrętki lub łba śruby aż do osiągnięcia wymaganej siły sprężania. Przy wykonywaniu dokręcenia śruby metodą momentu skręcającego stosuje się klucze dynamometryczne, które umożliwiają uzyskanie określonej siły sprężania Fv w zależności od odczytanego lub wcześniej nastawionego momentu dociągającego Mv. Granica błędu nie może przekroczyć 0,1 Mv. Jeśli stosujemy maszynowe wkrętaki udarowe, powinny być one nastawione na wymaganą siłę sprężania za pomocą specjalnych urządzeń kontrolno-pomiarowych (np. tensometrów) według badań wykonanych na co najmniej trzech śrubach.

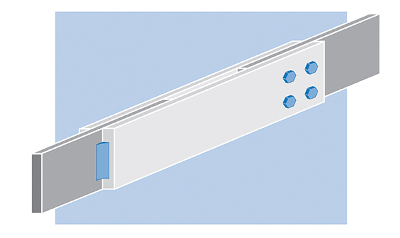

Rys. 2 IPołączenie, w którym jeden z łączonych elementów jest spawany, a drugi jest połączony z zastosowaniem śrub

Łączenie śrub z nitamii spoinami

Często inżynier stoi przed dylematem oszacowania nośności połączenia, w którym zastosowano łączniki śrubowe i nitowe. Współcześnie stosowanymi łącznikami mechanicznymi są głównie śruby, ale w starszych konstrukcjach mogą także występować nity. Z takimi sytuacjami możemy się spotkać w przypadku naprawy lub wzmacniania istniejących konstrukcji stalowych. W nowych konstrukcjach połączenia kombinowane na śruby i spoiny mogą być spotykane, w przypadkach gdy łączony materiał jest wcześniej połączony śrubami w celu zabezpieczenia położenia łączonych wzajemnie części, a następnie połączenie jest spawane w celu osiągnięcia właściwej wytrzymałości. Obliczenie łącznej nośności połączenia, w którym zastosowano różne rodzaje łączników (śruby, nity, spoiny), nie jest prostym zsumowaniem nośności poszczególnych łączników. Takie postępowanie jest niewłaściwe, a jego konsekwencje mogą być fatalne dla projektanta [2].

W uproszczeniu w połączeniach ciernych sprężonych śruby zachowują się jak nity. Obciążenie przenoszone jest przez tarcie dociśniętych powierzchni, które uniemożliwia przesuw łączonych części. Połączenie nitowane jest także połączeniem typu ciernego. Zarówno nity, jak i śruby w połączeniu tego rodzaju spełniają tę samą funkcję, wobec czego mogą być jednakowo traktowane. W pierwszej fazie pracy połączenia siła rozciągająca jest przenoszona przez wzajemne tarcie łączonych części, natomiast po przekroczeniu wartości siły tarcia możliwe są dwa typy zachowania się łączników. Mogą być one ścinane lub dociskane do ścianek otworów. W tej fazie występuje niewielki przesuw łączonych części względem siebie. Połączenia cierne są wykorzystywane w różnych przypadkach, w których niewielki przesuw łączonych części nie wpływa na nośność połączenia.

W przeciwieństwie do połączeń ciernych, w których wzajemnie łączone części mogą doznać niewielkiego przemieszczenia, spoiny nie wykazują deformacji mogących wpływać na wytężenie innych typów łączników. Mimo że spoiny mogą być tworzone przez przetopienie materiału rodzimego, którego wydłużalność wynosi 23% i więcej, połączenia spawane ze względu na panujący w nich przestrzenny stan naprężeń do czasu swojego zniszczenia nie wykazują znacznych odkształceń (są połączeniami sztywnymi). Najczęściej spoiny oraz łączniki mechaniczne nie ulegają jednakowej deformacji pod obciążeniem. Obciążenie jest przenoszone przez sztywną część połączenia i dlatego prawie całe obciążenie jest przenoszone przez spoiny. W przypadku jednoczesnego zastosowania spoin, nitów lub śrub należy przyjąć, że całość obciążenia jest przenoszona przez spoiny. Jednakże można stosować takie węzły, w których jeden z łączonych elementów jest spawany, a drugi jest połączony z zastosowaniem śrub (rys. 2). Jeśli wcześniej w połączeniu ciernym zostały zastosowane śruby sprężające wysokiej wytrzymałości, a następnie wykonano spoiny, to przy przenoszeniu obciążenia należy uwzględnić oba rodzaje łączników.

W przypadku zwykłych połączeń śrubowych, w późniejszym okresie wzmocnionych spoinami, przy określaniu nośności połączenia nośność śrub należy całkowicie pominąć. Spoiny powinny przenieść całe obciążenie przypadające na połączenie. Norma kanadyjska CAN/CSA-S16.1-M94 [N7], gdy nośność łączników mechanicznych jest większa niż nośność spoin, pozwala uwzględnić jako nośność połączenia nośność samych łączników mechanicznych.

Jeżeli połączenie wymaga wzmocnienia w celu przeniesienia większego obciążenia, a nośność istniejących śrub jest niewystarczająca i trzeba zastosować dodatkowe spoiny, należy rozważyć dwie sytuacje:

– Jeśli wzmocnienie połączenia spoinami jest wykonywane pod obciążeniem od ciężaru własnego konstrukcji, możemy przyjąć, że to obciążenie jest bezpiecznie przenoszone przez istniejące łączniki, natomiast siły wewnętrzne od dodatkowego obciążenia stałego i całego obciążenia zmiennego powinny być przeniesione przez spoiny.

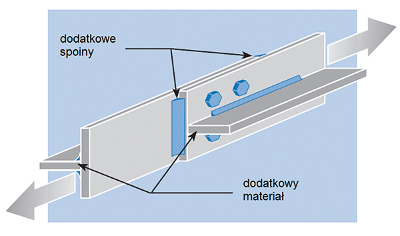

– Jeśli wzmacniane połączenie nie jest wytężone żadną siłą, to dodatkowe spoiny powinny być wymiarowane na całkowite obciążenie stałe i zmienne, zarówno istniejące, jak i dodatkowe. W takim przypadku pole przekroju łączonych elementów także wymaga wzmocnienia za pomocą dodatkowych elementów (rys. 3), zwłaszcza gdy pierwotnie istniejące łączniki mechaniczne były projektowane na przekrój. Rozciągane połączenia nitowane są projektowane przy założeniu, że naprężenia występujące w różnych elementach połączenia nie przekraczają wartości uznanych za dopuszczalne. Najczęściej są to granica plastyczności materiału łączonych elementów, granica plastyczności przy ścinaniu materiału nitów czy dopuszczalne naprężenia dociskowe w nitach i łączonych elementach. Przy określaniu naprężeń w elementach łączonych nitami przyjmuje się, że naprężenie rozciągające jest równomiernie rozłożone w całym przekroju elementu, a siła obciąża wszystkie łączniki w jednakowy sposób. Dopuszczalne naprężenia rozciągające oraz naprężenia ścinające w materiale nitu mogą być określone doświadczalnie. Wartości maksymalnych naprężeń dociskowych nie da się określić w sposób bezpośredni. Jednakże się wydaje, że naprężenia dociskowe nie wpływają ani na wielkość deformacji złącza, ani na poziom naprężeń rozciągających w materiale. Jak wykazały badania doświadczalne, naprężenia dociskowe nie zależą od liczby płaszczyzn ścinania łącznika, ale mogą decydować o nośności połączenia w przypadku elementów o małej grubości. Przy obciążeniu statycznym przyjmuje się, że wytrzymałość materiału na docisk jest od 2,25 do 2,5 razy większa od wytrzymałości materiału na rozciąganie.

Przy stosowaniu spoin węzły i połączenia ulegają znacznemu usztywnieniu. Zbyt duża sztywność połączeń nie jest korzystna zarówno w konstrukcjach projektowanych sprężyście, jak i z wykorzystaniem rezerwy plastycznej nośności. W stanie sprężystym połączenia powinny mieć pewną rezerwę ciągliwości, która pozwoli w chwili poprzedzającej zniszczenie na wyrównanie się sił zarówno w połączeniach, jak i w całym ustroju. Ciągliwość połączeń zwiększa bezpieczeństwo konstrukcji, sygnalizując stan przeciążenia znacznymi przemieszczeniami. Granica plastyczności w przekrojach łączonych części (nakładkach, blachach węzłowych) jest osiągana, zanim nastąpi zniszczenie łączników [3].

W konstrukcjach projektowanych z uwzględnieniem rezerwy plastycznej przekroju zdolność połączenia do obrotu umożliwia utworzenie się odpowiedniej liczby przegubów plastycznych w konstrukcji.

Rys. 3 Elementy wzmacniające połączenie w przypadku zastosowania dodatkowych spoin

Ocena istniejących połączeń śrubowych

W wielu przypadkach zadaniem projektanta jest wzmocnienie konstrukcji lub przedłużenie okresu jej eksploatacji. Zużycie eksploatacyjne konstrukcji związane jest ze zmniejszeniem jej wytrzymałości wskutek działania czynników atmosferycznych, dynamicznych, wibracji, wysokich temperatur [4].

W celu oceny istniejących połączeń należy dokonać ich inwentaryzacji. Powinna ona obejmować ujawnienie rzeczywistego stanu połączenia i umożliwić porównanie z pierwotnymi rysunkami technicznymi. W ramach oceny stanu połączenia należy ustalić:

– dokładne wymiary i usytuowanie elementów złącznych,

– schematy rozmieszczenia łączników, ich rozstawy, wymiary i klasy,

– defekty i uszkodzenia z podaniem ich rozmieszczenia i wymiarów.

Wymiary elementów należy ustalać z dokładnością do 1 mm, a ich grubości z dokładnością do 0,1 mm. Miejsce wykonywania pomiarów powinno być oczyszczone z powłoki ochronnej. Jako wymiary obliczeniowe należy przyjmować wartości najmniejsze z trzech pomiarów wykonywanych dla badanego elementu.

Gdy zastosowane w połączeniu śruby nie mogą być wyspecyfikowane i zaliczone do znanego asortymentu, przyjmuje się umownie ich wytrzymałość na ścinanie jak dla śrub klasy 4.6, a wytrzymałość na rozciąganie jak dla śrub klasy 4.8. Jeżeli po takiej przybliżonej analizie nośność połączenia ma zbyt małą wartość, to istniejące śruby można poddać badaniu niszczącemu. W przypadku nitów z łbem kulistym przyjmuje się umownie wytrzymałość materiału na rozciąganie fu = 380 MPa. Przy nitach z łbem soczewkowym należy zastosować współczynnik redukcyjny wytrzymałości równy 0,8, jednak w przypadku takich nitów nie należy pozwalać na powstawanie w nich sił rozciągających.

Połączenia zwykłe powinny być sprawdzone ze względu na właściwe przyleganie elementów, rozmieszczenie łączników, ich klasę, rodzaje i wymiary oraz wycięcia otworów z oceną jakości brzegów. Należy sprawdzić elementy złączne (blachy, żebra, przykładki, nakładki) pod względem ich wymiarów, stanu technicznego oraz powłoki antykorozyjnej. Prawidłowość dokręcenia śrub sprawdza się przez ostukiwanie młotkiem. Grubość łączonych elementów nie powinna się różnić więcej niż o 2 mm. Jeśli szczelina ma większą szerokość, należy zastosować odpowiednio dopasowane podkładki ze stali najbardziej zbliżonej do zastosowanego materiału, aby uniknąć korozji galwanicznej w wyniku bezpośredniego kontaktu różnych gatunków stali. Podkładki należy ustabilizować za pomocą spoin sczepnych. Stosowane przekładki powinny mieć co najmniej 2 mm grubości. Liczba przekładek w jednym miejscu nie powinna być większa niż trzy. W przypadku otworów powiększonych oraz owalnych powstałych np. po usunięciu nitów należy zastosować podkładki o grubości nie mniejszej niż 4 mm. Podkładki powinny być wykonane z tego samego materiału co elementy złącza. Minimalna średnica śruby w połączeniu elementów walcowanych nie powinna być mniejsza niż 12 mm. W styku sprężanym szczelina nie może przekraczać 1 mm. W połączeniach sprężanych łączniki powinny być zbadane po sprężaniu kluczem dynamometrycznym. Badanie powinno obejmować co najmniej 10% śrub, a jeżeli liczba śrub jest mniejsza niż 20, należy zbadać dwa łączniki. W przypadku obrotu badanej nakrętki o kąt większy niż 15o należy sprawdzić całą grupę śrub i ewentualnie ją wymienić, jeśli chociaż jeden z łączników zostanie zakwestionowany.

Klucze dynamometryczne powinny być sprawdzone pod kątem prawidłowości działania przed każdym wykonaniem pracy. Klucze pneumatyczne i hydrauliczne należy sprawdzać po każdej zmianie momentu.

Powierzchne cierne elementów powinny być sprawdzane przed wykonaniem połączeń. Należy ocenić czystość powierzchni oraz stan powłok. W zestawach śrubowych do połączeń sprężanych przy zastosowaniu śrub klasy 8.8 podkładki powinny być stosowane pod nakrętką lub pod łbem śruby w zależności od tego, która z części jest dokręcana, natomiast w przy zastosowaniu śrub klasy 10.8 podkładki powinny być zawsze stosowane zarówno pod łbem, jak i nakrętką śruby. Zarówno śruby, jak i nakrętki nie powinny być dodatkowo spawane, chyba że wyspecyfikowano inaczej. Połączenia na śruby pasowane i sworznie trzeba sprawdzać pod kątem dopasowania części złącznych oraz prawidłowości położenia otworów. Trzpienie śrub pasowanych muszą szczelnie wypełniać otwory łączników.

Przy kontroli nitów dokonuje się obserwacji powłoki antykorozyjnej. Rdzawe nacieki świadczą o obluzowaniu nitu. Można również ostukiwać nity młotkiem – nit nie powinien drgać po uderzeniu (można to wyczuć, przykładając palce).

Wykonanie połączeń śrubowych powinno być zgodne z projektem, wymaganiami norm PN-EN 19931-8 [N1] oraz PN-EN 1090-1 [N5]. Jeżeli w dokumentacji projektowej nie ustalono inaczej, to w odniesieniu do wykonywania połączeń doczołowych i ciernych sprężonych śrubami o wysokiej wytrzymałości obowiązują warunki techniczne podane w tych normach.

dr hab. inż. Mirosław Broniewicz

Politechnika Białostocka

Bibliografia

1. J. Bródka, M. Broniewicz, Projektowanie konstrukcji stalowych według Eurokodów,Polskie Wydawnictwo Techniczne, Rzeszów 2012.

2. J. Augustyn, E. Śledziewski, Awarie konstrukcji stalowych,Wydawnictwo Arkady, Warszawa 1976.

3. J. Łaguna, K. Łypacewicz, Połączenia śrubowe intowe,Wydawnictwo Arkady, Warszawa 1986.

4. J. Bródka, Przebudowa i utrzymanie konstrukcji stalowych,Politechnika Łódzka, Łódź 1995.

Normy

N1 PN-EN 1993-1-8:2006 Eurokod 3: Projektowanie konstrukcji stalowych – Część 1-8: Projektowanie węzłów.

N2 PN-EN 14399-3:2015-03 Zestawy śrubowe wysokiej wytrzymałości do połączeń sprężanych – Część 3: System HR – Zestawy śruby z łbem sześciokątnym i nakrętki sześciokątnej.

N3 PN-EN 14399-4:2015-04 Zestawy śrubowe wysokiej wytrzymałości do połączeń sprężanych – Część 4: System HV – Zestawy śruby z łbem sześciokątnym i nakrętki sześciokątnej.

N4 PN-EN ISO 5261:2002 Rysunek techniczny – Przedstawianie uproszczone prętów i kształtowników.

N5 PN-EN 1090-1:2009 Wykonanie konstrukcji stalowych i aluminiowych – Część 1: Zasady oceny zgodności elementów konstrukcyjnych.

N6 PN-EN 1090-2:2009 Wykonanie konstrukcji stalowych i aluminiowych – Część 2: Wymagania techniczne dotyczące konstrukcji stalowych.

N7 Canadian Standard Association Limit State Design of Steel Structures, CAN/CSA-S16.1-M94.