Zanim zbudujesz w rzeczywistości, zbuduj wirtualnie, a oszczędzisz kłopotów i pieniędzy.

Większość aplikacji BIM, nie tylko w Polsce, dotyczyła inwestycji kubaturowych, a w mniejszym stopniu infrastruktury. Oczekuje się natomiast, że największe korzyści przyniesie wdrożenie BIM do obsługi dużych projektów infrastrukturalnych, które obejmują zróżnicowane obiekty budowlane i instalacje towarzyszące, rozmieszczone na dużym obszarze o zmiennym ukształtowaniu i budowie geologicznej. Do realizacji tego celu potrzebne będą rozbudowane narzędzia modelowania, dopiero powstające.

W typowych zastosowaniach BIM do obiektów kubaturowych chodzi przede wszystkim o przyspieszenie i zautomatyzowanie przygotowania dokumentacji projektowej i obmiaru robót, koordynację branż i unikanie kolizji, ułatwienie dokonywania zmian, zwłaszcza w odniesieniu do typowych elementów konstrukcyjnych, wyposażenia i instalacji, śledzenie skutków zmian, usprawnione zarządzanie dokumentacją projektową i wykonawczą oraz jej skupienie w jednym „miejscu”, z możliwością szybkiego dostępu dla wielu uczestników procesu inwestycyjnego. Istotne znaczenie ma także wizualizacja przestrzenna obiektu oraz usprawniona wymiana informacji między inwestorem, projektantami i wykonawcami robót, a nawet klientami.

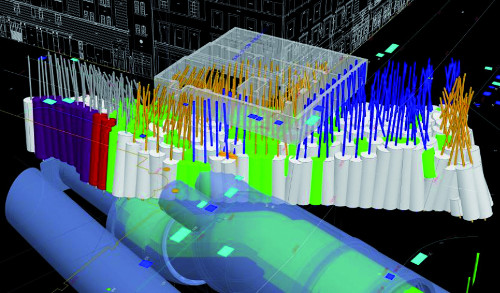

Z punktu widzenia inżyniera geotechnika trzeba jednak zwrócić uwagę, że wirtualne modele 3D obiektu, nawet jeżeli obejmują fundamenty i posadowienie głębokie (np. pale), tworzone są z reguły przy założeniu, że podłoże jest jednorodną i niesparametryzowaną przestrzenią, wolną od przeszkód i ryzyka. Innymi słowy, w typowych aplikacjach BIM geotechnika występuje szczątkowo lub wcale, a właściwości podłoża i technologia wykonywania robót geotechnicznych nie mają wpływu na realizację inwestycji, co przeczy doświadczeniu. Dla przykładu można przytoczyć wyniki audytu ok. 5000 budynków przemysłowych, zbudowanych w Wielkiej Brytanii. Stwierdzono, że 50% z nich oddano do użytkowania z opóźnieniem, a w 37% przypadkach opóźnienia spowodowane były problemami z podłożem gruntowym. Nieprzewidziane warunki gruntowe były także przyczyną opóźnień 70% inwestycji w sektorze publicznym, a 73% inwestycji przekroczyło zakładany budżet. Rozszerzenie technologii BIM o moduł GeoBIM pozwoli uwzględnić wpływ podłoża gruntowego oraz robót geotechnicznych na realizację inwestycji budowlanych. W modelach GeoBIM ukształtowanie terenu oraz warunki geologiczne i hydrogeologiczne powinny być odwzorowane w sposób przestrzenny, łącznie z informacją o właściwościach fizycznych, mechanicznych i chemicznych zidentyfikowanych warstw gruntu, skał i wody gruntowej. Oprócz tego należy uwzględnić występujące w obszarze oddziaływania inwestycji obiekty budowlane, łącznie z ich fundamentami, oraz wszystkie instalacje nad- i podziemne, razem z charakterystyką ich właściwości technicznych (rys. 1).

Rys. 1 Struktura geotechnicznego modelu GeoBIM

Rys. 2 Sposób zabezpieczenia stateczności i szczelności wykopu komory startowej maszyny TBM

Trzeba podkreślić, że interesujące nas rozszerzenie BIM o geotechnikę dotyczy zwłaszcza zintegrowania informacji o warunkach gruntowo- wodnych z informacjami o zabudowie terenu, istniejącej i nowej infrastrukturze podziemnej oraz planowanych robotach geotechnicznych, łącznie ze specyfiką ich wykonania. Odróżnia to geotechniczny model GeoBIM od podobnych modeli (ang. geospatial technology), także nazywanych GeoBIM, które się koncentrują na przestrzennym modelowaniu terenu, podłoża i infrastruktury podziemnej w celu, na przykład, lepszego zarządzania infrastrukturą miejską (Smart Cities) lub ochrony środowiska. Drugim wyróżnikiem jest wymagana dokładność lokalizacji infrastruktury podziemnej, która na potrzeby planowania i wykonawstwa robót geotechnicznych musi być znacznie większa (zwykle rzędu kilku centymetrów), co w praktyce wymaga wykonywania odkrywek oraz sukcesywnego wprowadzania do geotechnicznego modelu GeoBIM, najczęściej już w trakcie robót, zweryfikowanych informacji o faktycznym położeniu i stanie technicznym obiektów podziemnych. W ramach geotechnicznego modelu GeoBIM uzyskuje się również możliwość śledzenia i kontroli robót geotechnicznych, a także szybkiego podejmowania działań naprawczych w przypadku przekroczenia stanów alarmowych.

W artykule przedstawiono dwa przykłady zastosowania geotechnicznego modelu GeoBIM (w praktyce firmy Keller), które ilustrują zróżnicowany poziom dojrzałości modelu oraz inny sposób jego wykorzystania. Pierwszy, dotyczący głębokiej komory startowej tunelu pod Martwą Wisłą w Gdańsku, jest przykładem uproszczonego modelu, zbudowanego na potrzeby wykonawcy robót specjalistycznych oraz wewnętrznej kontroli jakości; drugi – rozbudowy stacji Victoria w Londynie, jest przykładem zaawansowanego modelu GeoBIM, zarówno pod względem skali i złożoności całego projektu, jak i narzędzi wykorzystanych do zbudowania modelu oraz sposobu jego wykorzystania przez szersze grono użytkowników. Opis tej aplikacji ograniczono do modelowania iniekcji strumieniowej oraz kontroli przedmiotowych robót.

Wykopy na budowie tunelu pod Martwą Wisłą w Gdańsku

Zaprojektowano i wdrożono metodę głębienia wykopu „na sucho”, po technicznym odcięciu dopływu wody gruntowej przez ściany i dno wykopu za pomocą ścian szczelinowych i ekranu wykonanego w technologii iniekcji strumieniowej Soilcrete Super Jet systemu Kellera [1]. Ekran Soilcrete pełnił jednocześnie funkcję poziomej przegrody uszczelniającej i dodatkowej rozpory, ograniczającej przemieszczenia i siły wewnętrzne w ścianie szczelinowej w stanie budowlanym (rys. 2). W celu zrównoważenia siły wyporu, działającej na ekran, zaprojektowano zakotwienie w postaci zbrojonych pali iniekcyjnych Soilcrete, o średnicy min. 1 m i długości 10 m, wykonywanych w jednym ciągu technologicznym z kolumnami ekranu o średnicy 3,1 m i długości 3,5 m. Pale kotwiące wykonano w siatce trójkątów równobocznych o boku 2,1 m, dostosowanej do podstawowego układu kolumn tworzących ekran przeciwfiltracyjny. Szczególnej dokładności wymagało zapewnienie szczelnego połączenia ekranu ze ścianą szczelinową oraz połączeń między kolumnami Soilcrete tworzącymi ekran. Podczas wykonywania ekranu sprawdzano inklinometrem pionowość każdego wywierconego otworu. Pomiary pionowości oraz kontrola głębokości wszystkich kolumn, wraz z wyrywkowym sprawdzaniem ich średnicy, pozwalały na bieżąco weryfikować przestrzenny układ kolumn oraz oceniać ich przesunięcia i podejmować działania naprawcze. Monitoring obejmował pomiary geodezyjne i inklinometryczne przemieszczeń ścian szczelinowych, obserwacje geodezyjne elementów kotwiących i pomiary naprężenia i temperatury w konstrukcji stalowego rozparcia.

Rys. 3 Schemat uproszczonego modelu GeoBIM dla komory startowej TBM

Wdrożony plan zapewnienia jakości obejmował nie tylko wykonanie i kontrolę robót, jak się praktykuje standardowo, ale również opracowanie dokumentacji projektowej, przygotowanie robót i sprawdzenie krytycznych założeń projektowych i wykonawczych, a także rozbudowany monitoring po wykonaniu wykopu. Głównymi składnikami planu były:

– wykonanie dodatkowych badań geotechnicznych przed rozpoczęciem robót;

– wykonanie próbnych kolumn w celu sprawdzenia, jakie średnice można uzyskać na dużej głębokości i przy dużym ciśnieniu wody gruntowej;

– pobranie próbek cementogruntu z kolumn oraz badanie wytrzymałości i wodoprzepuszczalności materiału;

– polowe badania wyciągania żerdzi kotwiących z pali iniekcyjnych w celu określenia granicznej przyczepności;

– weryfikacja warunków gruntowych podczas głębienia wykopów ścian szczelinowych;

– zastosowanie geodezji precyzyjnej oraz systemu GPS do wyznaczania pozycji kolumn iniekcyjnych i żerdzi kotwiących;

– sprawdzanie pionowości wiercenia wszystkich kolumn przy użyciu inklinometrów;

– badanie średnicy kolumn za pomocą inspekcji akustycznej;

– ciągła kontrola jakości wszystkich materiałów budowlanych;

– badanie przemieszczeń ścian szczelinowych za pomocą inklinometrów i geodezji precyzyjnej oraz system wczesnego ostrzegania, sygnalizujący możliwe wypiętrzenie ekranu;

– monitorowanie rozpór stalowych (siły wewnętrzne i temperatura);

– obserwacje poziomu wody gruntowej wewnątrz i na zewnątrz wykopu oraz kontrolowanie ilości wody pompowanej z wykopu.

Gromadzenie i szybkie przetwarzanie wszystkich informacji związanych z projektowaniem i obiegiem dokumentacji, zmianami wprowadzanymi w trybie projektowania aktywnego, równoległym prowadzeniem robót, bezpieczeństwem i koordynacją prac, śledzeniem dostaw i zużycia materiałów, harmonogramem, kontrolą jakości, monitoringiem oraz dokumentacją powykonawczą stanowią duże obciążenie dla wykonawcy robót geotechnicznych. Biorąc pod uwagę możliwość usprawnienia tego procesu, a także potrzebę zminimalizowania ryzyka bardzo wymagających robót geotechnicznych, postanowiono sprawdzić możliwość zastosowania uproszczonego modelu geotechnicznego GeoBIM w praktyce, ograniczając zakres tej próby wdrożenia do poziomu bezpośredniego wykonawcy robót, który w tym przypadku był także projektantem, oraz potrzeb wewnętrznej kontroli jakości. Uwzględnione elementy składowe modelu pokazano na rys. 3.

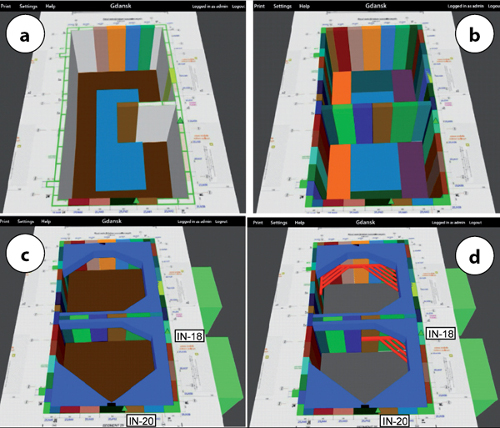

Rys. 4 Realizacja komory startowej w uproszczonym modelu geotechnicznym GeoBIM: a) środkowe części ekranu i sekcje ściany szczelinowej, b) sekcje ścian i ekran wzdłuż obwodu, c) strop i częściowy wykop, d) rozparcie stalowe i docelowy wykop

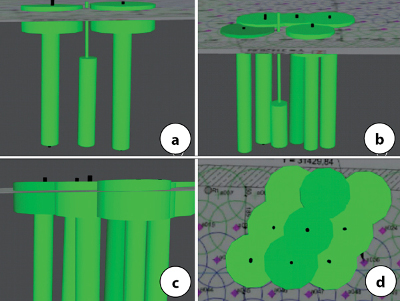

W celu dokładnego śledzenia przebiegu wykonania ścian szczelinowych, ekranu wraz z zakotwieniem, montażu konstrukcji rozparcia oraz robót ziemnych w wykopie, a także analizy dużej liczby danych produkcyjnych i pomiarów kontrolnych przygotowano przestrzenny model wszystkich elementów konstrukcyjnych komory startowej, odpowiadający rozwiązaniu projektowemu. W miarę napływu i zapisywania danych powykonawczych można za pomocą uaktualnianego na bieżąco modelu, sprawdzając wybrane miejsca ścian, ekranu i konstrukcji rozparcia albo aktywując automatyczną animację, analizować jakość i kolejność wykonania np. poszczególnych sekcji ściany szczelinowej i kolumn albo przebieg głębienia wykopu (rys. 4). W poszczególnych fazach wykonywania robót ziemnych możliwe jest także sprawdzenie m.in. przemieszczeń ściany szczelinowej (rys. 5) lub wytężenia rozpór stalowych, łącznie z porównaniem wyników pomiarów z wartościami dopuszczalnymi, których przekroczenie uruchamia komunikaty ostrzegawcze. Szczególne znaczenie dla bezpieczeństwa wykopu i terminowej realizacji prac miało wykonanie szczelnego ekranu iniekcyjnego z zachodzących na siebie kolumn. Zastosowanie uproszonego modelu GeoBIM, pomimo jego ograniczeń, pozwoliło nie tylko lepiej zarządzać bardzo dużym zbiorem danych, obejmującym kilkaset kolumn i wszystkie informacje o ich wykonaniu, ale przede wszystkim dzięki wizualizacji 3D umożliwiło wykrywanie miejsc potencjalnej nieszczelności ekranu, powstałych w wyniku przesunięć kolumn i braku wystarczającego zakładu (rys. 6).

Rys. 5 Przemieszczenia ściany szczelinowej w kierunku prostopadłym do płaszczyzny ściany (lokalizację inklinometrów IN-18 i IN-20 pokazano na rys. 4)

Rys. 6 Realizacja ekranu Soilcrete w uproszczonym modelu GeoBIM: a-c) różne możliwości wizualizacji i kontroli układu kolumn, d) powykonawcza lokalizacja kolumn Soilcrete w planie

Rozbudowa stacji Victoria w Londynie

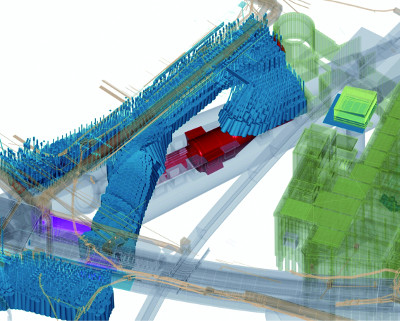

Rozbudowa Victoria Station w centrum Londynu, na której krzyżują się linie metra District, Circle i Victoria, obejmuje wykonanie nowej hali sprzedaży biletów po stronie północnej, ośmiu wind oraz tunelowych przejść do stacji głównej. Obecność trzech czynnych linii metra, gęstej zabudowy, ulic oraz licznych kolektorów i instalacji podziemnych wymusiła lokalizację nowych tuneli komunikacyjnych stacji stosunkowo płytko, w przypowierzchniowej strefie wodonośnych piasków i żwirów występujących powyżej nieprzepuszczalnych iłów londyńskich. Korona tuneli kolejowych linii District i Circle przebiega w kilku miejscach zaledwie 2,5 m pod poziomem ulic, a w przypadku linii Victoria na głębokości ok. 14 m. Średnica tuneli komunikacyjnych wynosi 4,5-9 m, a maksymalna głębokość posadowienia hali sprzedaży 15 m. Nowe obiekty mijają istniejącą infrastrukturę podziemną w odległości minimalnej 10-30 cm. Wykonanie nowych tuneli komunikacyjnych i konstrukcji podziemnych wymagało wstępnego zeskalenia i uszczelnienia gruntu za pomocą ok. 2500 kolumn Soilcrete, wykonanych w technologii iniekcji strumieniowej. Kolumny miały średnicę od 1,4 do 1,8 m i długość do 14 m. Powinny się wzajemnie przenikać, aby utworzyć szczelne bryły zeskalonego gruntu. Na rys. 7 pokazano wizualizację planowanego rozmieszczenia kolumn wzdłuż projektowanych konstrukcji podziemnych stacji Victoria.

Rys. 7 Wizualizacja 3D planowanego zeskalenia i uszczelnienia gruntu w podziemnej części rozbudowywanej stacji Victoria w Londynie (podstawowy model opracowało konsorcjum firm wykonawczych Taylor Woodrow i BAM Nuttall oraz biuro projektowe Mott MacDonald)

Rys. 8 Rozmieszczenie kolumn Soilcrete na odcinku planowanego tunelu w modelu GeoBIM

Szczególne wymagania w odniesieniu do planu rozmieszczenia kolumn i wykonawstwa robót iniekcyjnych wynikały z konieczności ominięcia oraz nieuszkodzenia licznych i trudnych do precyzyjnego zlokalizowania instalacji podziemnych. Z tego powodu, biorąc pod uwagę skalę i stopień skomplikowania projektu, wdrożono przestrzenny model GeoBIM 4D (czwartym parametrem był czas). Ułatwiło to wykonawcy robót ustalenie miejsc wiercenia, kąta nachylenia żerdzi, średnicy i długości każdej kolumny w nawiązaniu do lokalnych uwarunkowań oraz zinwentaryzowanych przeszkód podziemnych. Modelowanie GeoBIM pozwalało także na systematyczne wprowadzanie danych powykonawczych oraz uściślonych informacji o infrastrukturze podziemnej, uzyskanych w czasie robót na podstawie odkrywek i dodatkowych prac inwentaryzacyjnych, oraz na analizowanie przestrzennego układu kolumn.

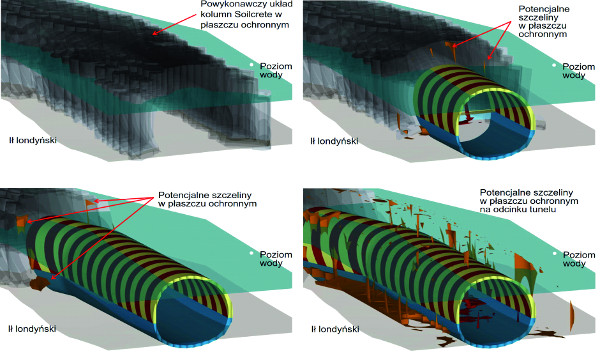

W odniesieniu do nowych przejść tunelowych ustalono na podstawie obliczeń, że w strefie nawodnionych piasków i żwirów potrzebne jest utworzenie płaszcza ochronnego o minimalnej grubości 2 m. Na rys. 8 pokazano przykład rozmieszczenia kolumn Soilcrete o różnej średnicy, długości i kącie nachylenia wzdłuż odcinka przyszłego tunelu komunikacyjnego, dostosowanych do przebiegu instalacji podziemnych, warunków gruntowych i położenia tunelu. Niezwykle ważną rolę odegrało modelowanie GeoBIM z punktu widzenia bezpieczeństwa robót tunelowych. Wykorzystano w tym celu przestrzenny model całego zeskalenia gruntu, w którym uwzględniono rzeczywiste położenie i geometrię każdej wykonanej kolumny. Nowością było badanie średnicy wykonanych kolumn za pomocą pomiaru spadku temperatury wiązania cementogruntu. Zastosowano ponadto podwójne lokalizatory GPS, umieszczone na stopie i koronie masztu prowadzącego wiertnicy, oraz pomiary inklinometryczne w celu uzyskania dokładności wiercenia z tolerancją do 50 mm. Wprowadzenie dokładnych parametrów wykonania płaszcza ochronnego umożliwiło z kolei, dzięki dodatkowym funkcjom modelu GeoBIM, przeprowadzenie wyprzedzającej symulacji drążenia tunelu metodą NATM oraz sprawdzenie ciągłości i stateczności wykonanego płaszcza ochronnego. Analiza przekrojów poprzecznych tunelu wykazała (rys. 9), że wzdłuż trasy przedstawionego odcinka tunelu mogą wystąpić potencjalne nieszczelności płaszcza ochronnego, stwarzające mniejsze lub większe ryzyko napływu wody gruntowej lub nawet lokalnej utraty stateczności tymczasowego zabezpieczenia.

Rys. 9 Symulacja drążenia tunelu za pomocą modelu GeoBIM oraz lokalizacja potencjalnych nieszczelności płaszcza ochronnego

(a) Przewidywany układ szczelin (b) Odsłonięty przekrój tunelu i miejsca zawilgoceń

Rys. 10 Porównanie prognozowanego układu szczelin w płaszczu ochronnym tunelu z sytuacją rzeczywistą. Największe ryzyko stwarzały szczeliny w piaskach i żwirach, występujące poniżej poziomu wody gruntowej, a najmniejsze soczewki niezwiązanego gruntu, całkowicie otoczone materiałem Soilcrete i zlokalizowane powyżej poziomu wody gruntowej

O stopniu dokładności zbudowanego modelu powykonawczego zeskalonej bryły gruntu może świadczyć porównanie pokazane na rys. 10. Widok po lewej stronie jest przekrojem wirtualnym, uzyskanym z modelu GeoBIM, który sygnalizuje możliwość wystąpienia trzech głównych obszarów nieciągłości wykonanego zeskalenia Soilcrete (rys. 10a). Po prawej stronie pokazano ten sam przekrój poprzeczny, odsłonięty w czasie drążenia tunelu, na którym widoczne miejsca zawilgocenia gruntu dobrze odpowiadają strefom prognozowanej nieszczelności płaszcza ochronnego (rys. 10b). Uzyskano dzięki temu unikalną możliwość przewidywania zachowania się czoła tunelu w miarę postępu drążenia metodą NATM i przeprowadzenia analizy ryzyka, a także podejmowania wyprzedzających działań zaradczych, polegających m.in. na wykonaniu doszczelniających kolumn (rys. 11). Przedstawiony model GeoBIM, stanowiący część kompleksowego BIM opracowanego na potrzeby dużego i skomplikowanego projektu budowlanego, jest wzorcowym przykładem dojrzałego modelu, o dużym zasobie informacji. Pełny model BIM obejmuje 18 odrębnych specjalności projektowych oraz umożliwia bezpośrednią wymianę informacji między nimi. W ocenie użytkownika, London Underground, wdrożenie BIM dla tego projektu przyczyniło się do:

– skrócenia czasu prac projektowych i opracowania dokładniejszej dokumentacji w dużym stopniu eliminującej błędy i kolizje, co przyspieszyło wybór wykonawców i przyniosło oszczędności finansowe;

– analizowania i wizualizacji projektu w układzie przestrzennym, bez czego realizacja projektu byłaby praktycznie niemożliwa albo bardzo niebezpieczna i mało efektywna;

– zautomatyzowania procesu obliczania obmiarów robót i zużycia materiałów;

– szybkiego wprowadzania zmian projektowych, z możliwością wykonywania powtórnych obliczeń, korekty obmiarów i aktualizowania rysunków wykonawczych przy minimalnym nakładzie pracy;

– lepszej kontroli wykonania robót, jakości i zgodności ze specyfikacjami technicznymi.

Ponadto się oczekuje, że po zakończeniu wszystkich prac budowlanych kompleksowy BIM, zawierający pełną dokumentację techniczną oraz wirtualny model całej inwestycji, umożliwi użytkownikowi lepsze zarządzanie zasobami stacji w trakcie jej eksploatacji zarówno własnymi, jak i należącymi do osób trzecich.

Rys. 11 Doszczelnianie płaszcza ochronnego za pomocą dodatkowych kolumn Soilcrete w celu zminimalizowania ryzyka nieszczelności i utraty stateczności

Podsumowanie

Modele BIM stają się ważnym i coraz powszechniej stosowanym narzędziem w budownictwie oraz są coraz „inteligentniejsze”. Ich rozwojowi towarzyszy ulepszanie programów do wprowadzania danych i ich automatycznego przetwarzania, wizualizacji przestrzennej, symulacji i wymiany informacji. Szybko rośnie także pojemność modeli BIM oraz zakres gromadzonych i przetwarzanych danych, które obejmują nie tylko różne branże budowlane oraz cały proces przygotowania i realizacji inwestycji, ale również sukcesywnie dodawane inne elementy składowe, jak np. oddziaływanie na środowisko, zarządzanie inwestycją w fazie eksploatacji lub geotechnika.

Dodanie informacji geotechnicznych do modeli BIM umożliwi uwzględnienie wpływu warunków gruntowo-wodnych, podziemnej infrastruktury oraz robót geotechnicznych w zintegrowanym procesie planowania, realizacji i użytkowania inwestycji. Dzięki temu geotechnicy uzyskają również szerszy dostęp do informacji o całym projekcie i planie jego realizacji, co pozwoli na analizowanie podłoża i wariantów posadowienia w odniesieniu do całościowych wymagań funkcjonalnych i technicznych już we wczesnym etapie przygotowania inwestycji, razem z oceną ryzyka, kosztów i czasu realizacji robót geotechnicznych.

Jedną z ważniejszych korzyści zastosowania GeoBIM w praktyce jest także możliwość uzyskania lepszej kontroli robót geotechnicznych i zmniejszenia ryzyka, zwłaszcza dzięki wizualizacji 3D, co zilustrowano przykładami. Usprawnienia dotyczą także planowania sekwencji robót i ich koordynacji z innymi wykonawcami, organizacji pracy sprzętu i ludzi na ograniczonej przestrzeni (poprawa BHP), unikania kolizji oraz szybkiej reakcji na zmiany lub imperfekcje wykonawcze. Ma to istotne znaczenie dla całej inwestycji, a nie tylko dla bezpośrednich wykonawców tych robót. Podsumowując, zaniedbanie geotechniki w BIM może być przyczyną kosztownych konsekwencji, natomiast rozszerzenie modelowania do poziomu GeoBIM umożliwi lepszą realizację inwestycji budowlanych.

prof. dr hab. inż. Michał Topolnicki

Keller Polska Sp. z o.o.

Literatura

1. M. Topolnicki, R. Buca, Realizacja i monitoring komory startowej i wyjściowej maszyny TBM, „Inżynieria i Budownictwo” nr 2/2014.

Autor dziękuje kolegom z GETEC UK (Keller Group), Paulowi Thurlow i Danielowi Rendell, za pomoc udzieloną w przygotowaniu modelu BIM dla komory startowej tunelu pod Martwą Wisłą oraz Jimowi De Waele, Keller UK, za udostępnienie informacji o projekcie Victoria Station w Londynie.