W większości płyt betonowych pęknięcia nie mają wpływu na użytkowanie i gdybyśmy pozwolili płytom zarysować się dowolnie, lepiej i trwalej mogłyby one funkcjonować.

Płyta betonowa jako podkład betonowy stosowana jest powszechnie w budownictwie. Wobec zwiększonych potrzeb na duże powierzchnie magazynowe i produkcyjne następuje znaczący wzrost specyficznego wykorzystania płyty betonowej jako jednocześnie końcowej powierzchni użytkowej – zatartej mechanicznie i utwardzonej powierzchniowo.

Istotne jest, aby zrozumieć i umieć przewidywać zachowanie płyty betonowej, gdyż każde jej zniszczenie jest odwzorowane i ma wpływ bezpośrednio na powierzchnię posadzki.

Beton jest materiałem trwałym, o dużej wytrzymałości, ale jak każdy materiał ma wady. Jedną z nich jest stosunkowo niewielka, bo ponaddziesięciokrotnie mniejsza niż wytrzymałość na ściskanie, wytrzymałość na rozciąganie, co w płytach betonowych powoduje zniszczenie konstrukcji w postaci pęknięć i rys. Bezpośrednią przyczyną jest przekroczenie maksymalnych naprężeń w betonie objawiające się przerwaniem ciągłości materiału.

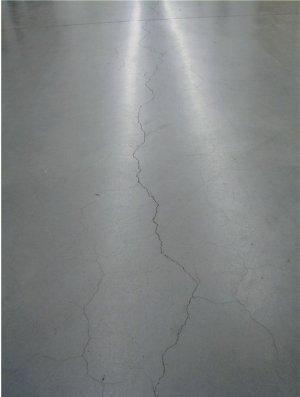

Wbrew powszechnej opinii chcę stwierdzić, że pęknięcia i rysy nie stanowią przyczyny utraty użyteczności płyt betonowych (fot. 1).

Fot. 1 Typowe pęknięcie posadzki

Fot. 2 Wykruszenia przy pęknięciu posadzki

Płyta betonowa jako posadzka jest elementem budynku, w którym ciężko jest zachować 100-procentową skuteczność wykonania bez rys i spękań, głównie ze względu na naturalne cechy płyty betonowej.

Według ACI 302.1 R-04 (Guide for Concrete Floor and Slab Construction):

Nawet przy najwyższej jakości opracowaniu projektowym i właściwym wykonawstwie budowlanym jest nierealistyczne oczekiwać, aby płyta nawierzchni przemysłowej była pozbawiona rys i zjawiska paczenia się krawędzi i naroży.

Dlatego też każdy inwestor winien być świadomy, że zupełnie normalnym zjawiskiem, jakiego należy oczekiwać, będzie pojawienie się pewnej ilości i rys, i spaczeń w każdej posadzce przemysłowej i że takie zjawisko nie świadczy o niedociągnięciach projektu oraz o brakach jakościowych wykonawstwa.

Według Instrukcji VOB/B Związku Inżynierów Niemieckich – B.E.B. Betonböden für Hallenflächen Stand: Februar 2000:

Rozdział 7 Rysy

Ze względu na różnorodne oddziaływania nie można nie zauważyć, że płyta betonowa jak każda duża powierzchnia budowlana nie pozostanie trwale bez rys. Nie da się skutecznie ustalić naprężeń. Występowanie rys może mieć różne przyczyny, wynikające po części z obciążeń, na które nie mamy wpływu. Rysy przypominające sieć to rysy o niewielkiej głębokości, powierzchniowe, których nie da się uniknąć od strony technicznej. Jednak nie są one brakiem w rozumieniu VOB/B.

W większości płyt betonowych pęknięcia nie mają wpływu na użytkowanie i wbrew pozorom, gdybyśmy pozwolili płytom zarysować się dowolnie – bez nacinania przeciwskurczowego – lepiej i trwalej mogłyby one funkcjonować.

Sam materiał wybrałby miejsca, w których by się zarysował.

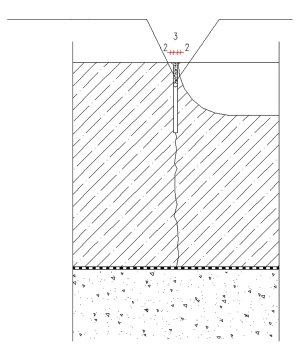

Rys. 1a Nacięcia – tzw. karo – wokół słupa

Rys. 1b Sposób wykonania cięcia w tzw. karo

W praktyce dużo uwagi poświęca się na przeciwdziałanie pęknięciom i ich usunięciu – głównie ze względów estetycznych, a przecież znane każdemu z nas są posadzki z lat 70. popękane a nadal użytkowane.

Pęknięcia po prostu należy naprawiać tak, aby nie następowały dalsze wykruszenia i utrata równości nawierzchni.

Istotniejsze wydaje się utrzymanie właściwej nawierzchni posadzki, czyli niepylącej, bez porów i ubytków oraz otrzymanie i utrzymanie równości posadzki.

Jest to ważne zarówno w budownictwie przemysłowym, mieszkaniowym, jak i budownictwie użyteczności publicznej, a także niezwykle istotne w zewnętrznych płytach betonowych, takich jak place manewrowe, chodniki betonowe.

Dążenie inwestorów i użytkowników do uniknięcia rys i pęknięć płyt betonowych zwykle ma podłoże jedynie estetyczne, nie wiąże się z mechaniką ani użytecznością posadzek betonowych. Są jednak sposoby pomagające zanalizować i uniknąć powstawania pęknięć w posadzce.

Fot. 3 Nacięcie w świeżej posadzce

Fot. 4 Dylatacje okrągłe zamiast tzw. nacięć karo

Główne przyczyny spękań posadzek

– Skurcz – zapobieganie niekontrolowanym pęknięciom

Skurcz betonu narasta od kilku godzin od wykonania betonu do kilkunastu miesięcy.

Płyta betonowa, jako konstrukcja cienka w stosunku do swojej rozpiętości, podlega dużym naprężeniom skurczowym wywołanym zaczynem i ze względu na warunki otoczenia – osuszenie i jednocześnie opory tarcia – przekracza dopuszczalne naprężenia rozciągające. Naszą rolą jest przewidzieć, gdzie należy naciąć, aby wymusić pęknięcie betonu.

Znane są różne sposoby wymuszenia zarysowania w przewidywanym miejscu:

– zatopienie materiału, takiego jak szkło, korek itp., w płycie betonowej (materiał o niskiej przyczepności betonu i znikomym pęcznieniu od wody);

– ustawienie stożka twardego materiału od dołu płyty, na podłożu;

– wykonanie nacięcia posadzki piłą z tarczą diamentową– najbardziej obecnie rozpowszechniony sposób.

W celu zminimalizowania pęknięcia od skurczu betonu koniecznie należy podjąć różne działania:

– wykonać nacinanie dylatacji na głębokość od 1/3 do 1/4 grubości płyt w rozstawie np. 6 x 6 m (zalecana 30-krotność grubości płyty);

– przyjąć właściwy czas nacięcia, najczęściej 12–36 godzin od wykonania płyty betonowej, choć z powodzeniem stosowane są urządzenia o nazwie Soff cut rozprężające beton po ok. 2–3 godzinach poprzez nacięcie na sucho na mniejszą głębokość;

– przyjąć właściwy plan cięć;

– docinać do ścian i fundamentów (ich naroży) nawet do przecięcia ściany lub fundamentu;

– wykonać dylatacje obwodowych grubości ok. 8–10 mm od wszystkich ścian i słupów i dozbroić naroża nienacinane w dwusiecznej kąta.

Warto tu wspomnieć o tzw. nacięciach karo, które wydają się nieskuteczne z przyczyn objaśnionych na rys. 1 – okrągłą piłą nie jest możliwe skuteczne docięcie dylatacji na właściwą głębokość (fot. 4).

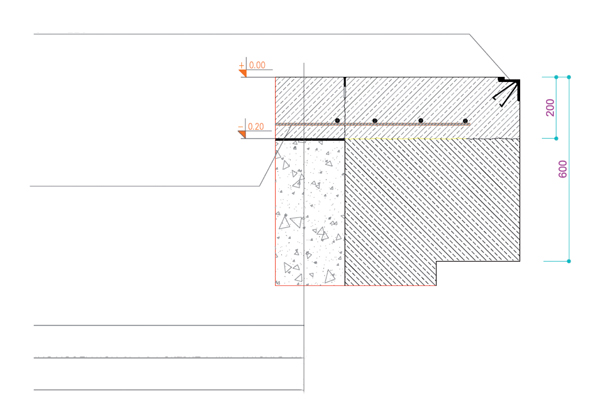

Rys. 2 Sposób wykonania dylatacji w miejscu zmiany sztywności podłoża

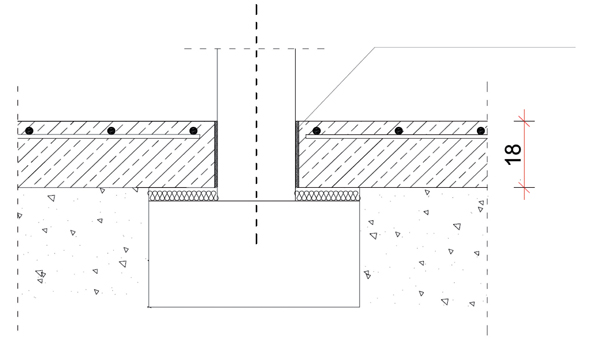

Rys. 3 Przekładka dystansowa na fundamencie

Inne możliwe działania:

– dozbrojenie nienacinanych naroży;

– zastosowanie odpowiedniego poślizgu przez stosowanie folii PE – poślizgowych (fot. 6);

– właściwe zaprojektowanie mieszanki betonowej – w posadzkach przemysłowych najlepiej stosować cement CEM II BS i kruszywo 0–32 mm;

– pielęgnacja betonu poprzez przekrywanie folią lub fizeliną;

Oddzielnym zagadnieniem jest wydłużenie odległości dylatacji (tzw. posadzki beznacięciowe), w tym celu niezbędne jest zastosowanie dodatkowego zbrojenia rozproszonego lub zbrojenia tradycyjnego w celu przejęcia naprężeń skurczowych w posadzkach o rozstawie dylatacji nawet do odległości 48 m na 48 m (największa, jaką wykonywaliśmy, była płyta posadzkowa o grubości 20 cm i rozpiętości 60 x 50 m) – fot. 9.

Fot. 5 Zniszczenie krawędzi dylatacji z powodu curlingu

Fot. 6 Dozbrojenie posadzki przy narożach i kanałach

Osiadanie podłoża – zapobieganie niekontrolowanym pęknięciom

Jedną z głównych przyczyn osiadania podłoża jest niewłaściwie przygotowane podłoże, o nierównych parametrach nośności i zagęszczenia (z akcentem na zmienne parametry).

Dodatkowo trzeba pamiętać, iż konieczne jest:

– w miejscu zmiany sztywności podłoża nacięcie i dyblowanie (rys. 2);

– przy zbyt sztywnym podłożu 20–30 mm styropianu (np. na fundamencie w poziomie podbudowy przy ścianie lub słupie) – rys. 3.

Paczenie się (curling) płyt betonowych – zapobieganie niekontrolowanym pęknięciom

Jednym z niedocenionych i najmniej znanych problemów płyt posadzkowych jest problem podwijania się krawędzi mogący wystąpić w okresie od kilkunastu godzin do dwóch lat od wykonania.

Uniesione krawędzie i naroża są przyczyną powstawania tzw. klawiszowania i kołysania się płyt betonowych mogących w efekcie prowadzić do pęknięć i odkruszeń, a nawet całkowitego zniszczenia płyt (Uszkodzenia betonowych nawierzchni na przykładzie płyt lotniskowych, dr inż. Arkadiusz Kwiecień – „Inżynier Budownictwa” nr 1/2010).

Paczeniu się płyt można przeciwdziałać poprzez:

– dyblowanie wszystkich wolnych krawędzi płyt (dylatacji pełnych);

– zmniejszenie skurczu – które skorelowane jest z paczeniem się płyt;

– projektowanie posadzek o odpowiedniej sztywności – dla posadzek przemysłowych minimalnie 18 cm;

– właściwe zaprojektowanie układu dylatacji – dostosowanie do planu użytkowania posadzki.

Fot. 7 Pielęgnacja posadzki fizeliną z folią PE, widok po trzech tygodniach

Fot. 8 Pęknięcie od nacięć pętli indukcyjnej

– Ruchy termiczne płyt

Problem zazwyczaj przeceniany, który rzadko jest spotykany w posadzkach i płytach betonowych wewnątrz budynków. Zapobieganie to:

– stosowanie dylatacji termicznych w odległości maksimum 25 m przy różnicy temperatur większej niż 30OC – np. powierzchnie zewnętrzne;

– dozbrojenie i dylatacje ze względu na obciążenie termiczne od pieców, powietrza technologicznego itp.

– Spękania fazy plastycznej

Równoległe, relatywnie krótkie, o głębokości 2,5–7,5 cm, powstają do jednego dnia od wykonania. Zapobieganie im to wibrowanie i właściwa pielęgnacja betonu, niedopuszczenie do przewiewów, ingerencji wody, nasłonecznienia.

– Spękania powierzchniowe – crazing

Na powierzchni płyty betonowej, szczególnie utwardzanej na bazie kwarcu na spoiwie cementowym (tzw. posypek mineralnych), występuje zjawisko spękań w kształcie plastrów miodu o wielkości od 20 do 70 mm. Jest ono spowodowane skurczem górnej warstwy materiału płyty. Widoczne staje się najczęściej po pewnym czasie użytkowania po myciu, zabrudzenia rys sprawiają, że staje się widoczne na stałe.

Zapobieganie polega na:

– niedopuszczeniu do przeciągów osuszających wierzchnią warstwę betonu;

– pielęgnacji od trzeciej godziny od wykonania (lub jak najwcześniej po nacięciu dylatacji) w okresie 7–14 dni wodą, najlepiej o podwyższonej temperaturze (zalecane +10OC);

– zminimalizowaniu „bleedingu”, czyli wyrzucaniu wody na powierzchnię betonu, oraz nieobrabianiu powierzchni przed zakończeniem procesu;

– zmniejszeniu opadu stożka betonu, zmniejszeniu ilości wody w betonie – niskie w/c.

Zob. też Spękania włosowate posadzek przemysłowych, T. Chibowski – „Materiały Budowlane” nr 9/2008).

Fot. 9 Posadzka beznacięciowa

Inne przyczyny spękania posadzek:

– Zanieczyszczenie betonu (np. drewno, glina)

– Odwzorowanie dylatacji podłoża betonowego (dawne kanały itp.)

– Przekroczone dopuszczalne obciążenia występujące na posadzce

– Pęknięcia wzdłuż dylatacji roboczych z powodu ich niewłaściwego wykonania

– Pęknięcia mogą być wynikiem prac prowadzonych wokół budynku, np. wibracji walcem, wykonywania wykopów w sąsiedztwie

– Zdarzają się pęknięcia posadzki od nacięć pod pętle indukcyjne.

Lista przyczyn, które powodują pęknięcia, nie została tu wyczerpana. Wobec tak delikatnej struktury każde działanie zewnętrzne stwarza zagrożenie przerwania ciągłości posadzki.

We wszystkich działaniach przygotowawczych i wykonawczych jak również w trakcie eksploatacji należy pamiętać, iż wykorzystujemy do intensywnego użytkowania materiał niezwykle mocny, trwały i naturalny mający jednak złożoną strukturę i nader wrażliwą naturę.

Niski koszt wytworzenia w porównaniu do materiałów powłokowych, takich jak płytki lub żywica, musi wpłynąć na obniżenie wymagań, a przede wszystkim na zrozumienie złożonego problemu specyficznego charakteru materiału, jakim jest beton.

mgr inż. Tomasz Chibowski

FIBRE System Sp. z o.o.