Przy budowie zastosowano najnowsze rozwiązania konstrukcyjne oraz materiałowe i przyjęto indywidualne, niemające wzorów z innych montaży, technologie. Na pierwszym planie były sprawy bezpieczeństwa i jakości.

Wielkości, z jakimi na co dzień mieliśmy do czynienia podczas budowy Stadionu Narodowego, to elementy o ciężarach dziesiątków ton, wysokości kilkudziesięciu metrów, powierzchnie tysięcy metrów kwadratowych, rozpiętości stu kilkunastu metrów i dokładności paru milimetrów. Kubatura całego stadionu to ponad 1100 tys. m3. Stadion posiada czwartą, najwyższą kategorię w klasyfikacji UEFA.

Kilka danych o konstrukcji stalowej

Główne wymiary osiowe 314 x 279 m. Główne elementy:

– pierścień ściskany Ø 1820 mm, g = 80 mm (g – grubość), 72 odcinki długości ok. 12,6 m, łączna długość pierścienia 907 m;

– słupy podpierające pierścień Ø 1016 mm, g = 30–70 mm, wysokość 29–34 m;

– zastrzały Ø 1016 mm, g = 35–45 mm;

– odciągi Ø 508 mm, g = 25–45 mm.

Zmienne wymiary elementów wynikają z ukształtowania konstrukcji dachu, gdzie obciążenia z dachu ruchomego kierowane są głównie do naroży dachu głównego.

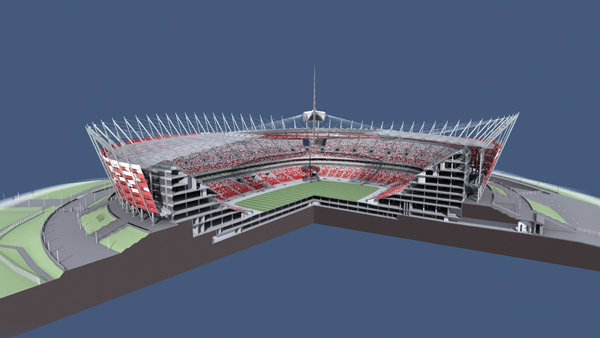

Rys. 1 Przekrój przez stadion (materiały informacyjne NCS)

Podstawowe parametry obiektu

– konstrukcja stalowa główna 12 000 t,

– konstrukcja pomocnicza z iglicą 2400 t (w tym iglica z wyposażeniem 170 t),

– liny stalowe z łącznikami 1700 t,

– łączna długość lin ok. 37 km,

– elewacja zewnętrzna aluminiowa ok. 22 000 m2,

– dach stały nad trybunami ok. 50 000 m2,

– dach zewnętrzny ok. 6000 m2,

– dach zamykany ok. 10 000 m2,

– dach szklany ok. 4000 m2.

Fot. 1 Stadion Dziesięciolecia (wikipedia.pl)

Organizacja kontroli i nadzoru nad realizacją zadania

Dla zagwarantowania właściwej jakości elementów konstrukcji stalowej dachu Stadionu Narodowego oraz zgodności ze specyfikacją techniczną opracowane zostały procedury kontroli i nadzoru. Wybrani zostali główni dostawcy i umieszczeni w schemacie organizacyjnym realizacji budowy. Wykonawcy musieli być akceptowani przez pracowników kontroli jakości oraz specjalistów zatrudnionych w Narodowym Centrum Sportu (NCS), decyzja o akceptacji wydawana była po przeprowadzeniu audytu w wyspecjalizowanych firmach; sprawdzano m.in. status, uprawnienia i referencje firm, system kontroli jakości, wdrażanie warunków określonych przez projektantów w Specyfikacji Technicznej Wykonania i Odbioru Robót (STWiOR). Specyfikacje techniczne stanowiły część dokumentacji wykonawczej opracowanej przez projektantów.

Fot. 2 Próbny montaż pierścienia ściskanego

Kolejność produkcji

Kolejność produkcji poszczególnych elementów była skoordynowana z potrzebami montażu. Było to niezbędne dla zachowania ciągłości montażu i dostosowania do potrzeb podyktowanych koniecznością zagwarantowania statyki budowli we wszystkich etapach robót montażowych. Szczupłość placów składowych na budowie oraz konieczność utrzymania przejezdności dróg na placu budowy była również powodem utrzymania konsekwencji w kolejności i czasie dostaw. Ze względu na bardzo napięte terminy prowadzone były równolegle roboty konstrukcyjne żelbetowe, roboty ziemne i montaż konstrukcji stalowych. Główne elementy konstrukcji stalowych miały wagę do 60 t, długość do 30 m, a w prefabrykacji szerokość elementów sięgała 15 m. Roboty montażowe realizowane były z jednoczesnym użyciem nawet 30 jednostek dźwigowych o parametrach do 600 t. Opóźnienie na jednym odcinku wywołałoby negatywną reakcję łańcuchową na pozostałych frontach robót. Rezerw czasowych nie było, roboty prowadzono przez całą dobę, przeważnie siedem dni w tygodniu.

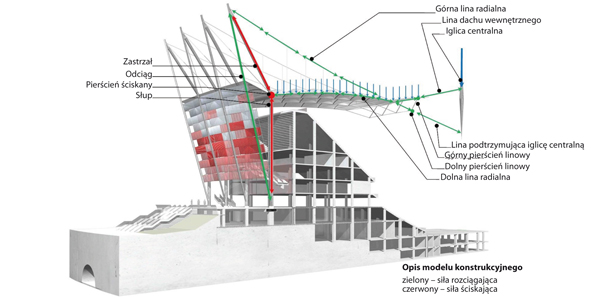

Rys. 2 Przekrój przez konstrukcję stadionu (materiały informacyjne NCS)

Kolejność dostaw

Dla sprawnej a jednocześnie jakościowo dobrej i bezpiecznej realizacji zadań konieczne było sprawdzanie i nadzór nad przestrzeganiem kolejnych zasad i procesów.

Przyjęcie materiałów na placu budowy obejmowało:

– sprawdzenie, czy dostawa jest zgodna z kolejnością i harmonogramem;

– kompletność dostawy;

– ewentualne uszkodzenia transportowe (odkształcenia, uszkodzenia powłoki antykorozyjnej);

– sprawdzenie dokumentów dostawy;

– zgłoszenie ewentualnych uwag do producenta;

– prawidłowe rozładowanie i składowanie we właściwym miejscu.

Fronty robót

Dalszą czynnością w procesie montażu było sprawdzenie frontu robót:

– właściwe wykonanie fundamentów lub konstrukcji wsporczych, co było zawsze uwidocznione w odpowiednich protokołach łącznie z załączonymi operatami geodezyjnymi;

– przekazanie placów montażowych i dróg transportowych z jednoczesnym potwierdzeniem nośności podłoża dla nacisków wywieranych w czasie prefabrykacji elementów stalowych do montażu oraz montażu;

– informacja dla grup pracujących w sąsiedztwie o zagrożeniach występujących w czasie montażu konstrukcji stalowej, sposobach ich ograniczenia i działaniach zapobiegawczych.

Projekty organizacji montażu

Przed rozpoczęciem robót montażowych lub prefabrykacji konieczne było dostarczenie przez wykonawcę projektów organizacji montażu i sprawdzenie ich oraz akceptacja przez projektanta konstrukcji i nadzór NCS. Całość konstrukcji stalowej montował Mostostal Zabrze Holding S.A. i tenże Mostostal sporządził kompletną dokumentacje warsztatową i montażu konstrukcji stalowej. Membrana dachu była dostarczona i montowana przez Hightex GmbH, ta firma również sporządziła projekt warsztatowy i projekt organizacji montażu membrany. Sprawdzane było zachowanie stateczności konstrukcji w poszczególnych fazach montażu, wytrzymałość elementów znacznie obciążonych oraz stworzenie bezpiecznych warunków pracy (rusztowania, zabezpieczenia itd.). Projekty te i cała dokumentacja były sporządzone przez projektantów posiadających właściwe i aktualne uprawnienia budowlane. Od rozpoczęcia produkcji przez wszystkie jej fazy do robót montażowych, regulacji, odbiorów międzyfazowych i pomontażowych sprawdzane było wdrażanie i dotrzymywanie warunków określonych przez projektanta w STWiOR.

Wymagana dokładność wykonania i montażu konstrukcji powodowała, że wszystkie jej elementy montowane były pod kontrolą geodezyjną wykonawcy przy udziale projektanta. Odchyłki montażowe analizowane były pod kątem tolerancji określonych w projekcie i normach i po otrzymaniu wskazówek od projektantów co do dalszego postępowania były korygowane lub akceptowane z podaniem określonych warunków. Elementy duże o podstawowym znaczeniu były próbnie montowane w wytwórniach i tam po pozytywnym przebiegu ostatecznie kończone. Wielkość tych elementów i ich skomplikowany kształt oraz technologia produkcji powodowały, że korekty ich w warunkach budowy byłyby niemożliwe. Montażowi próbnemu we włoskiej wytwórni konstrukcji Cimolai S.p.A. poddawane były np. wszystkie 72 elementy pierścienia ściskanego, czyli odcinki rurowe o średnicy 1800 mm, grubości ścianki 80 mm, długości ok. 12,5 m, wadze ok. 50 t, o różnych kątach ustawienia kołnierzy do łączenia odcinków pierścienia ściskanego. Dokładności uzyskane przy zastosowanych technologiach i rygorach wykonania i montażu mieszczą się w tolerancji +/- 2 mm przy ok. 900 m całkowitej długości pierścienia ściskanego.

Kontrola zabezpieczenia antykorozyjnego

Istotnym elementem kontroli było sprawdzanie jakości zabezpieczeń antykorozyjnych konstrukcji stalowej i lin. Ponieważ w dokumentach odbiorowych dostarczanych przez wytwórnie były również protokoły kontroli wykonania powłok antykorozyjnych (przygotowanie podłoża, warunki atmosferyczne, w jakich wykonywano malowanie, powierzchnie referencyjne, pomiary grubości powłok), na budowie odbywało się tylko sprawdzanie uszkodzeń transportowych, zabezpieczanie miejsc po robotach spawalniczych na montażu i zabezpieczenia ubytków powłoki w wyniku uderzeń, otarć itp. Zwracano uwagę na unikanie bezpośrednich kontaktów elementów wykonanych ze stali węglowej i elementów ze stali nierdzewnych. Obejmy do mocowania różnego rodzaju instalacji musiały mieć przekładki chroniące przed uszkodzeniem powłok antykorozyjnych konstrukcji stalowych i lin.

Kontrola montażu elementów

Poprawność montażu fragmentów lub zespołów konstrukcji stalowych była sprawdzana analogicznie do kontroli robót zanikających (efekt ulega zakryciu podczas kolejnych faz technologicznych). Sprawdzane więc były: kompletność i prawidłowość połączeń śrubowych, kompletność i jakość połączeń spawanych, geometria i usytuowanie elementów w odniesieniu do projektu i modelu obliczeniowego.

Osiadanie konstrukcji fundamentów było mierzone na początku w odstępach 2-tygodniowych, potem w okresach miesięcznych i następnie w 3-miesięcznych, a wyniki były porównywane z wynikami poprzednich pomiarów. W 2011 r., kiedy obciążenie od konstrukcji podczas montażu ciągle rosło, zaobserwowano równomierne osiadanie w granicach 2 mm w porównaniu rocznym. Pomiary geodezyjne osiadania fundamentów są prowadzone nadal.

Kontrola bezpieczeństwa montażu konstrukcji

W czasie prowadzenia robót montażowych stale wykonywaną czynnością była analiza i kontrola warunków bezpieczeństwa pracy pracowników budowy. Sprawdzeniu podlegały technologie montażu, analizowano zagrożenia, ryzyka i podejmowanie działań zapobiegawczych, sprawdzano więc:

– czy pracujący na wysokości powyżej 1 m mają wymaganą zgodę na pracę na wysokości uzyskaną po przeprowadzeniu specjalistycznych badań lekarskich;

– czy użyte rusztowania i sprzęt, szczególnie te do pracy na wysokości, są bezpieczne i czy stanowią skuteczne zabezpieczenie pracowników;

– czy użyte elementy i materiały posiadają wymagane atesty;

– czy wykonawcy tych zabezpieczeń posiadają odpowiednie kwalifikacje;

– czy w szkoleniach stanowiskowych dostatecznie zrozumiale wyjaśniane są zasady korzystania i zastosowania urządzeń i zabezpieczeń;

– czy zasady współpracy „alpinistów” (monterzy pracujący przy zabezpieczeniu tylko sprzętem alpinistycznym) i pozostałych monterów są jasne i zrozumiałe;

– czy strefy zagrożeń są wyraźnie zaznaczone i zabezpieczone przed przebywaniem w nich osób niezatrudnionych przy montażu konstrukcji.

Ogólna Specyfikacja Techniczna Wykonania i Odbioru Robót Budowlanych „RO” Konstrukcja i Krycie dachu (SST)

SST opracowana została przez projektantów konstrukcji stalowej ściany elewacyjnej i konstrukcji stalowo-linowej dachu: JSK Architekci, GMP i sbp. Tematyka i treść opracowania w skrócie jest następująca:

Opis konstrukcji

Przyjmując zasadę pracy koła rowerowego, konstrukcja nośna dachu nad stadionem została zaprojektowana jako układ linowy ukształtowany radialnie, połączony z pierścieniem ściskanym. Liny umocowane są do zewnętrznej konstrukcji nośnej (rys. 2), a nad środkiem stadionu zakotwione są w pierścieniu będącym elementem iglicy centralnej. Zewnętrzna konstrukcja, do której mocowane są liny, składa się z pierścienia rurowego opartego na słupach.

Pierścień ściskany jest wykonany ze stali S460. Inne elementy wykonane są głównie ze stali S355. Elementy ze stali nierdzewnej wykonano z gatunku 1.4401, 1.4404 lub 1.4462.

Pierścień rurowy główny (pierścień ścis-kany) jest rurą o średnicy 1820 mm i grubości ścianki 80 mm. Wzdłuż osi podłużnej ma kształt zgniecionego koła, składa się z 72 elementów o długości ok. 12,5 m, a jego łączna długość wynosi ok. 907 m. Oparty jest na 72 słupach rurowych o średnicy 1016 mm i grubości ścianki 30–70 mm oraz wysokości od ok. 29 do 34 m. Z pierścienia ściskanego w miejscach podparcia na słupach wychodzą do góry zastrzały z rur o średnicy 1016 mm i 1200 mm oraz ściance grubości od 35 do 45 mm. Górne końce zastrzałów połączone są ze stopami słupów odciągami z rury o średnicy 508 mm i grubości ścianki 25–45 mm. Zewnętrzne odciągi będące jednocześnie elementami fasady przenoszą siły z lin na fundamenty. Układy słup–zastrzał–odciąg zwane są dalej pylonami.

Ponieważ kształt pierścienia ściskanego jest zgniecionym kołem, siły występujące w układzie konstrukcji stalowej i lin zmieniają się w zależności od osi, w jakiej przebiegają liny.

Kształt i wymiary całej konstrukcji są jeszcze dodatkowo skomplikowane przez falującą oś podłużną pierścienia ściskanego.

Z linami promieniowymi połączone są łuki z rury o średnicy 177,8 mm, strzałka łuków od 2000 do 3200 mm.

Na łukach rozwinięta i umocowana jest membrana dachu stałego nad trybunami.

Nad boiskiem jest dach wewnętrzny rozsuwany, zawieszony na linach wewnętrznych łączących się na pierścieniu iglicy centralnej.

Liny radialne w swoim przebiegu od pierścienia ściskanego do iglicy centralnej zmieniają swój przekrój w miejscu łączenia ich pierścieniami obwodowymi dolnym i górnym.

Na odcinku lina górna–główna nośna od szczytu zastrzału do elementu łączącego i dolna od pierścienia ściskanego do elementu łączącego idą parami 72 komplety lin. Od elementu łączącego liny komplety te połączone są z pierścieniem obwodowym linowym dolnym i pierścieniem obwodowym górnym. Pierścienie obwodowe w usytuowaniu między sobą utrzymywane są przez słupy rozporowe. Ukształtowanie słupów rozporowych umożliwia podział 72 lin na górnych 60 lin, na których jest zawieszony dach rozsuwany i 4 wiązki po 3 liny idące w dół i podpierające iglicę.

Opisana wyżej konstrukcja linowa i rozsuwana dachu zamyka siły w sobie. Przekazanie sił na fundamenty ma miejsce tylko w połączeniach między stopami słupów i cokołów fundamentów.

Cała konstrukcja przestrzenna ma wymiary osiowe 285 x 279 m. Kubatura przestrzeni zamkniętej wynosi ponad 1 100 000 m3.

Kryteria wyboru dostawców i wykonawców montażu

Wykonawcy musieli wykazać się odpowiednimi możliwościami produkcyjnymi przy wykonywaniu konstrukcji, lin i membrany, wykonywaniem i montażem obiektów o podobnym do zaprojektowanego stadionu charakterze. Podane przez wykonawców informacje musiały dotyczyć ostatnich pięciu lat.

Dokumentacja wykonawcza

Dokumentacja wykonawcza była dostarczana przez zamawiającego – NCS. Wykonawca natomiast sporządził dokumentację warsztatową, wraz z wymaganymi obliczeniami, specyfikacje techniczne dostarczanych elementów i materiałów, uzyskiwał atesty materiałowe, świadectwa jakości, dokumenty i świadectwa badań. Ważną częścią dokumentacji dostarczonej przez wykonawcę były opisane już Projekty Organizacji Montażu.

Wybór projektanta i zgoda na budowę

Decyzja o budowie Stadionu Narodowego na miejscu dawnego Stadionu Dziesięciolecia podjęta została w kwietniu 2007 r. Do przygotowania projektu potrzebnego do uzyskania pozwolenia i wykonania kompleksowego projektu na budowę, spośród 16 pracowni i zespołów z Polski i całej Europy, które zgłosiły chęć udziału w projektowaniu obiektu, wybrano w grudniu 2007 r. konsorcjum projektowe; JSK Architekci Sp. z o.o., gmp International GmbH (GMP), schlaich bergermann und partner (sbp). Projekt koncepcyjny został zaprezentowany w styczniu 2008 r., a zatwierdzony w lutym 2008 r.

I etap budowy stadionu VII.2008–III.2009

W lipcu 2008 r. udzielone zostało pozwolenie na budowę Stadionu Narodowego i rozpoczęła się akcja przetargów. I etap budowy Stadionu Narodowego – palowanie pod fundamenty – rozpoczął się w październiku 2008 r. Wykonawcą była firma Pol-Aqua SA, wbito 7 tys. prefabrykowanych pali, wykonano ok. 6,7 tys. kolumn żwirowych i betonowych oraz ok. 900 sztuk pali wielkośrednicowych. W marcu 2009 r. zakończono roboty palowe.

mgr inż. Leszek Miara

inspektor nadzoru ds. konstrukcji stalowych, rzeczoznawca

mgr inż. Przemysław Ziemczyk

pracownik nadzoru

Zdjęcia 2–5 – autorów