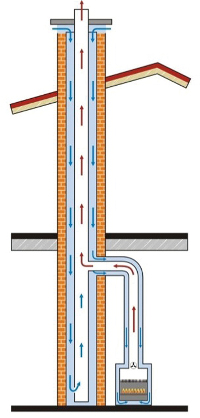

Do prawidłowej pracy kotłów kondensacyjnych należy stosować specjalne systemy kominowe zwane systemami powietrzno-spalinowymi.

Konstrukcja i zasada działania kotłów kondensacyjnych

Kotły kondensacyjne po raz pierwszy, na początku XX w., zastosowano w USA i były to urządzenia wykorzystujące ciepło zawarte w kondensujących spalinach. Natomiast znaczący rozwój techniki kondensacyjnej nastąpił dopiero po koniec XX w., wraz z pojawieniem się nowych materiałów konstrukcyjnych, szczególnie wysokogatunkowych stali stopowych odpornych na chemiczne działanie kondensatów. W Polsce kotły kondensacyjne znalazły pierwsze zastosowania z początkiem lat 90. i były importowane głównie z Niemiec i innych krajów Unii Europejskiej. Dopiero po 2000 r. w Polsce nastąpił dynamiczny wzrost sprzedaży kotłów kondensacyjnych i szerokie ich zastosowanie zarówno do celów grzewczych, jak i do przygotowania ciepłej wody użytkowej. Wzrost zainteresowania zastosowaniem kotłów kondensacyjnych wynikał z ich bardzo dobrych parametrów energetycznych, a także z tego, że nastąpił znaczny spadek cen tych urządzeń. Spowodowało to zwiększenie sprzedaży i montażu kotłów kondensacyjnych w naszym kraju, mimo to że urządzenia te znacznie się różnią od tradycyjnych kotłów, gdyż podczas eksploatacji występuje zjawisko kondensacji ze spalin.

Zjawisko to polega na dodatkowym schładzaniu spalin do niskiej temperatury, w której następuje wykraplanie pary wodnej bezpośrednio w urządzeniu grzewczym lub kominowym systemie powietrzno-spalinowym, który pracuje jako dodatkowy wymiennik ciepła. Dzięki wykorzystaniu zjawiska kondensacji pary wodnej ze spalin uzyskuje się wyraźną poprawę sprawności urządzeń grzewczych i jednocześnie uzyskuje się wysoką efektywność energetyczną.

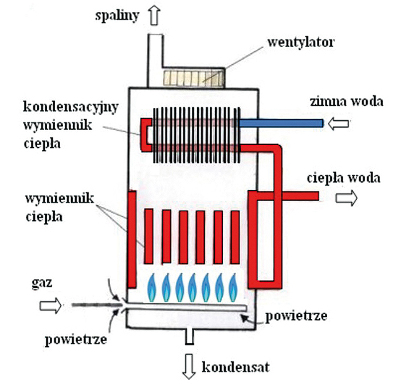

Rys. 1 Schemat ideowy działania kotła kondensacyjnego

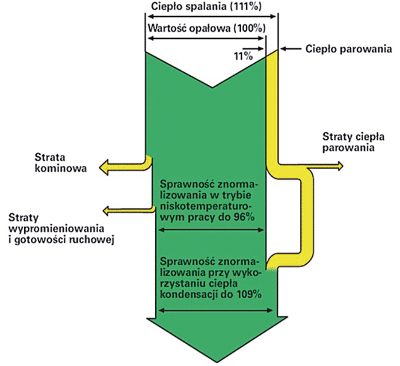

Należy zaznaczyć, że sprawność kotłów kondensacyjnych jest odnoszona do wartości opałowej, a nie do całkowitej ilości energii powstającej przy spalaniu, czyli do wartości ciepła spalania. Natomiast wartość opałowa jest mniejsza od ciepła spalania o wielkość ciepła skraplania pary wodnej, czyli o tak zwane ciepło utajone w spalinach. W związku z tym w danych technicznych kotłów kondensacyjnych, wykorzystujących ciepło pochodzące ze skroplenia pary wodnej zawartej w spalinach, pojawiają się sprawności większe niż 100%. Niektórzy producenci podają, że sprawność ich urządzeń sięga nawet wartości 107%. Natomiast w tradycyjnych kotłach grzewczych, gdzie temperatura odprowadzanych spalin jest wysoka i znacznie przekracza temperaturę kondensacji, sprawność cieplna urządzeń grzewczych jest znacznie niższa i waha się w granicach 80-90%.

Kotły kondensacyjne to najnowocześniejsze konstrukcje gazowych urządzeń grzewczych charakteryzujące się zwartą budową i zamkniętą komorą spalania. Ponieważ komora spalania w kotłach kondensacyjnych jest komorą zamkniętą, kocioł może pobierać powietrze jedynie przez specjalny system kominowy zwany systemem powietrzno-spalinowym (SPS). Dzięki zastosowaniu takiego rozwiązania konstrukcyjnego komora spalania jest całkowicie oddzielona od otoczenia, w którym został zamontowany kocioł, a powietrze dostarczane jest przez system kominowy powietrzno-spalinowy spełniający tutaj funkcję wymiennika ciepła pracującego w przeciwprądzie. Na rys. 1 przedstawiono schemat ideowy działania kotła kondensacyjnego.

W kotłach kondensacyjnych są stosowane wentylatory małej mocy, doprowadzające powietrze do komory spalania i odprowadzające spaliny do przewodów spalinowych.

Według europejskiej klasyfikacji urządzeń grzewczych kotły kondensacyjne należą do urządzeń klasy C, czyli takich, które mają zamkniętą komorę spalania, gdzie powietrze dostarczane jest koncentrycznym przewodem, a spaliny są odprowadzane przewodem wewnętrznym. Taka konstrukcja kotła i organizacja procesu spalania sprawia, że urządzenia te należy zaliczyć do jednych z najbardziej bezpiecznych dla użytkownika gazowych urządzeń grzewczych.

Rys. 2 Schemat działania urządzenia typu C z wentylatorem w górnej części komory

Wewnętrzna konstrukcja kotła kondensacyjnego składa się z wymiennika ciepła zbudowanego z materiału odpornego na korozję (stal kwasoodporna lub wymiennik aluminiowy) umieszczonego w zamkniętej komorze spalania. Specjalna konstrukcja wymiennika ciepła sprawia, że spływający kondensat oczyszcza powierzchnię oraz zapewnia równomierny przepływ wody w każdym miejscu wymiennika, co powoduje eliminację lokalnego przegrzewania oraz dużą odporność na tworzenie się kamienia kotłowego.

Kotły kondensacyjne ze względu na zwartą budowę mają stosunkowo niewielkie wymiary gabarytowe, charakteryzują się dużą sprawnością energetyczną i niskimi kosztami eksploatacyjnymi. Natomiast palniki gazowe stosowane w kotłach kondensacyjnych mają różną konstrukcję, w zależności od producenta urządzenia. Wykonane są one z reguły ze stali stopowej, a ich modulowana moc cieplna wynosi 20-100% mocy nominalnej.

Rys. 3 Porównanie sprawności tradycyjnego kotła niskotemperaturowego z kotłem kondensacyjnym (źródło: http://www.fachowyinstalator.pl/ogrzewanie/kotly-i-podgrzewacze/59-wybor-kotla-gazowego-cz-2.html)

Odprowadzenie spalin z kotłów kondensacyjnych wymaga specjalnej konstrukcji komina, który musi być wykonany z odpowiednich materiałów konstrukcyjnych odpornych na korozję oraz na destrukcyjne działanie spalin, materiał stosowany na kominy powinien także charakteryzować się bardzo dobrą przewodnością cieplną. Taki warunek spełniają kominy metalowe. Na rys. 2 przedstawiono system kominowy przeznaczony do urządzeń kondensacyjnych.

Najczęściej kotły kondensacyjne zasilane są gazem ziemnym wysoko- metanowym rodzaju E zgodnie z europejską klasyfikacją paliw gazowych (dawniej GZ 50). Mogą być również zasilane gazem płynnym lub olejem opałowym. Gaz ziemny wysokometanowy zawiera ok. 95% metanu (CH4), który w kontakcie z tlenem ulega procesowi spalania zgodnie z reakcją: CH4 + 2O2 → CO2 + 2H2O → Q = 11,17 kWh (dane PGNiG)

Podczas procesu spalania z jednego metra sześciennego gazu (metan CH4) powstaje duża ilość pary wodnej (H2O) (skroplin, kondensatu), tj. ok. 1,6 m3 kondensatu. Para wodna w spalinach kondensuje intensywnie w przewodach kominowych oraz w urządzeniach kondensacyjnych i równocześnie odzyskuje się ciepło przemiany fazowej pary wodnej (kondensatu) w ciecz.

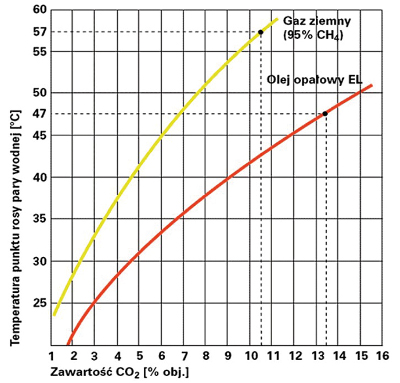

Zjawisko skraplania pary zawartej w spalinach jest podstawą działania kotłów kondensacyjnych i sprawia, że urządzenia te charakteryzują się bardzo wysoką sprawnością cieplną w porównaniu z tradycyjnymi kotłami, co przedstawiono na rys. 3. Warunkiem poprawnej pracy kotłów kondensacyjnych zasilanych gazem ziemnym wysokometanowym lub olejem opałowym jest to, aby temperatura spalin na wylocie z kotła nie była wyższa niż temperatura punktu rosy dla spalin, która dla gazu ziemnego wynosi 57°C, a dla oleju opałowego 47°C (rys. 4). Warto podkreślić, że temperatura spalin z kotłów kondensacyjnych w dużej mierze zależy od współpracy kotła z systemem centralnego ogrzewania. Przy projektowaniu centralnego ogrzewania należy tak rozbudować powierzchnię wymiany ciepła, aby w systemie c.o. temperatura wody na powrocie była jak najniższa, po to aby zapewnić intensywną kondensację w spalinach.

Rys. 4 Wykres temperatur punktu rosy (kondensacji) dla gazu ziemnego i oleju opałowego

Zanim jednak wydzielona woda zostanie wyprowadzona z instalacji kotłowej, kontaktuje się ze spalinami zawierającymi wiele zanieczyszczeń, z którymi może tworzyć roztwory o podwyższonej aktywności chemicznej.

Systemy kominowe do kotłów kondensacyjnych

Do prawidłowej pracy kotłów kondensacyjnych należy stosować specjalne systemy kominowe zwane systemami powietrzno-spalinowymi (SPS) – ich istotą jest odprowadzanie spalin i doprowadzanie powietrza do komory spalania urządzenia.

Systemy powietrzno-spalinowe mogą być stosowane zarówno w budynkach jednorodzinnych, jak i wielokondygnacyjnych. W przypadku tych pierwszych najczęściej się stosuje pojedynczy przewód powietrzno-spalinowy, który może być wykonany w kilku wariantach (rys. 5).

Rys. 5 Schematy możliwości podłączenia pojedynczych urządzeń kondensacyjnych do systemów powietrzno-spalinowych (źródło: Saillant)

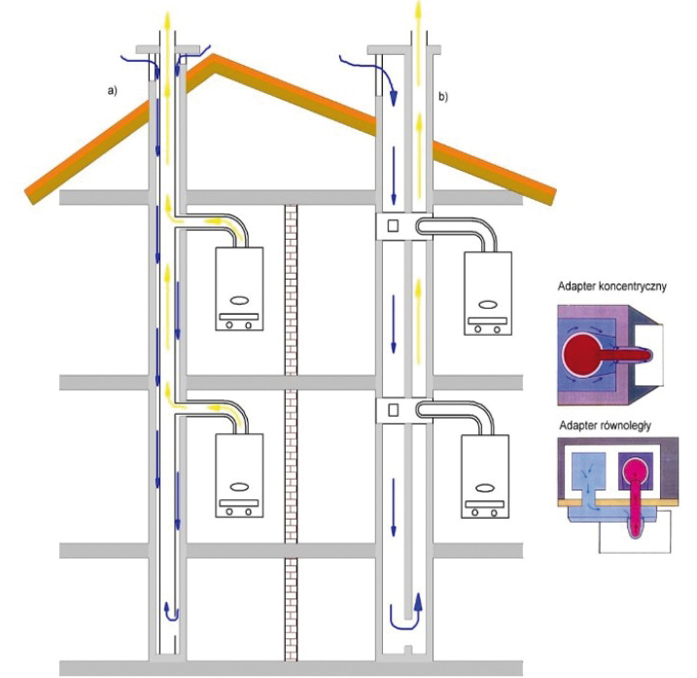

Rysunek 6 ukazuje podłączenie zbiorczych przewodów kominowych typu SPS w budownictwie wielokondygnacyjnym z możliwością równoczesnego podłączenia kilku urządzeń kondensacyjnych. W systemach takich wykorzystuje się dwa podstawowe rozwiązania:

– doprowadzenie powietrza i odprowadzenie spalin koncentrycznym przewodem,

– doprowadzenie powietrza i odprowadzanie spalin dwoma niezależnymi przewodami.

Rys. 6 Schemat możliwości podłączenia zbiorczych przewodów kominowych typu SPS w budownictwie mieszkaniowym: a) układ koncentryczny, b) układ równoległy

Układy koncentryczne zaliczane są do grupy kominów wielowarstwowych. Podstawowym atutem systemów koncentrycznych jest zwiększanie przez nie efektywności energetycznej urządzeń grzewczych, a ich dodatkową zaletą jest skuteczne izolowanie przewodu spalinowego, co praktycznie eliminuje ryzyko przedostawania się spalin do pomieszczeń mieszkalnych. W takich przypadkach liczba urządzeń grzewczych podłączonych do jednego przewodu spalinowego zależy od mocy cieplnej urządzeń kondensacyjnych oraz od wysokości i przekroju poprzecznego przewodu spalinowego. Rozwiązanie to może być stosowane w budownictwie mieszkaniowym do 10 kondygnacji, zgodnie z zaleceniami producenta kominów i stosownymi obliczeniami oporów przepływów w systemie kominowym wykonanym przez projektanta budynku.

Oprócz tradycyjnego odprowadzania spalin przez komin może się ono również odbywać bezpośrednio przez ścianę budynku, z tym że w Polsce przepisy ograniczają maksymalną moc urządzeń do 21 kW dla domów jednorodzinnych wolno stojących oraz do 5 kW dla pozostałych budynków. Istotnym problemem jest dostosowanie układów powietrzno-spalinowych na potrzeby powszechnego budownictwa wielokondygnacyjnego. Instalacja takich systemów jest prostsza w przypadku nowo wznoszonych budynków, natomiast trudniejsza w istniejących budynkach (wymiana urządzeń i związana z tym adaptacja istniejącego systemu spalinowego). Kluczową sprawą w przypadku adaptacji budynków wielokondygnacyjnych w celu instalacji w nich nowoczesnych systemów powietrzno-spalinowych, stosowanych dla urządzeń z zamkniętą komorą spalania, jest optymalne wykorzystanie znajdujących się w budynku instalacji wentylacyjnej i spalinowej. Istnieje wiele sposobów takiej adaptacji i możliwe jest wykorzystywanie tego typu rozwiązania na większą niż dotychczas skalę.

Najbardziej zalecanym materiałem na systemy powietrzno-spalinowe są kominy metalowe, wykonane ze stali austenicznej gatunku 1.4404 oraz 1.4301. Jest to stal stopowa o zawartości chromu, niklu i molibdenu. Stale austeniczne, dzięki dodatkom stopowym, charakteryzują się wysoką wytrzymałością mechaniczną i dużą odpornością na korozję, szczególnie na korozję powodowaną kwaśnym kondensatem znajdującym się w produktach spalania. Zaletą kominów stalowych jest szybkie nagrzewanie i w związku z tym praca komina we właściwej temperaturze jest zbliżona do temperatury spalin. Ponadto kominy metalowe zapewniają dobrą wymianę ciepła i dzięki temu uzyskuje się dużą efektywność energetyczną przewodu spalinowego, przy równoczesnym zabezpieczeniu powierzchni komina przed destruktywnym działaniem kondensatu na elementy budynku. Bardzo istotną zaletą kominów metalowych są ich niskie opory przepływów (dzięki temu stosowane w urządzeniach kondensacyjnych wentylatory nie wymagają dużych mocy, mimo że nadciśnienie w takich

systemach dochodzi do 200 Pa). Wykazują one również dużą odporność na działanie promieniowania UV występujące w płomieniu palników gazowych. Na rys. 7 przedstawiono elementy składowe metalowego systemu powietrzno-spalinowego typu SPS w wykonaniu koncentrycznym.

W tab. 1 zamieszczono wartości współczynników oporów przepływów dla różnych materiałów konstrukcyjnych kominów.

Tab. 1 Wartości współczynników przenikania ciepła dla różnych materiałów konstrukcyjnych kominów

|

Materiał konstrukcyjny kominów |

Gęstość p [kg/m3] |

Wartość współczynnika λ [W/m•K] |

|

Cegła o pełnej strukturze |

1200 |

0,63 |

|

Rury i kształtki ceramiczne |

2000 |

1,0 |

|

Beton lekki o otwartej strukturze |

1600 |

0,97 |

|

Polipropylen |

900 |

0,32 |

|

Stal nierdzewna |

7860 |

17 |

Rys. 7 Elementy składowe metalowego systemu powietrzno-spalinowego typu SPS w wykonaniu koncentrycznym (źródło: „Komin-Flex”)

Wpływ systemów kominowych urządzeń kondensacyjnych na środowisko

Kotły kondensacyjne, jak każde gazowe urządzenie grzewcze, emitują do atmosfery pewien rodzaj zanieczyszczeń. Jest on minimalny i mniejszy od zanieczyszczeń powietrza na skutek eksploatacji innych urządzeń grzewczych, np. na paliwa stałe. Spaliny z kotłów kondensacyjnych nie zawierają cząstek stałych, a emisja pozostałych zanieczyszczeń jest na bardzo niskim poziomie, co potwierdziły badania i analizy przeprowadzone na Wydziale Energetyki i Paliw AGH w Krakowie (rys. 8).

Oprócz istotnych zalet wysokiej efektywności energetycznej urządzeń kondensacyjnych warto podkreślić, że przy ich eksploatacji zmniejsza się ilość zanieczyszczeń w środowisku, a ze względu na niską temperaturę spalin, poniżej 50°C, zmniejsza się też ich wpływ na powstawanie efektu cieplarnianego. Równocześnie rośnie sprawność cieplna urządzenia kondensacyjnego, a tym samym efektywność energetyczna.

Rys. 8 Porównanie emisji wybranych zanieczyszczeń dla kotłów gazowych i węglowych

Problem wpływu na środowisko w kotłach kondensacyjnych powstaje w momencie odprowadzania kondensatu, przy czym powszechnym zjawiskiem w Polsce jest to, że najczęściej kondensaty te odprowadzane są do kanalizacji. Jak wykazały badania, zawierają wiele związków chemicznych, które mogą niekorzystnie oddziaływać na środowisko. W tab. 2 przedstawiono wybrane parametry kondensatów powstających przy eksploatacji kotłów kondensacyjnych.

Wyniki badań przedstawione w tab. 2 wskazują, że kondensaty to roztwory silnie kwaśne zawierające wiele

związków chemicznych mogących mieć niekorzystne oddziaływanie na środowisko, jeżeli nie będą odpowiednio utylizowane, np. w oczyszczalniach ścieków lub w utylizatorach domowych. W praktyce kondensaty z kotłów kondensacyjnych odprowadzane są do instalacji kanalizacyjnych, w których ścieki komunalne mają odczyn zasadowy, co umożliwia ich neutralizację, a tym samym ograniczenie niekorzystnego wpływu kondensatów na środowisko.

Tab. 2 Charakterystyka kondensatów z kotłów kondensacyjnych

|

Oznaczany parametr |

Jednostka |

Średnie wyniki pomiarów |

|

PH |

– |

3,5 |

|

Kwasowość ogólna |

mmol/ dm3 |

2,7 |

|

Kwasowość mineralna |

mmol/ dm3 |

1,2 |

|

Zawartość chlorków |

mg Cl –/dm3 |

6,7 |

|

Zawartość siarczanów |

mg SO42-/dm3 |

32 |

|

Zawartość azotanów |

mg NO3–/dm3 |

15,7 |

|

Zawartość azotu amonowego |

mg NNH3/dm3 |

3,1 |

|

Zawartość żelaza ogólnego |

mg Fe/dm3 |

2,3 |

Podsumowanie

Kotły kondensacyjne klasy C jako nowoczesne urządzenia grzewcze o wysokich parametrach energetycznych zalecane są przez UE. Zgodnie z rozporządzeniem Komisji (UE) nr 813/2013 z dnia 2 sierpnia 2013 r. w sprawie wykonania dyrektywy Parlamentu Europejskiego i Rady 2009/125/WE w odniesieniu do wymogów dotyczących ekoprojektu dla ogrzewaczy pomieszczeń i ogrzewaczy wielofunkcyjnych zostały wskazane i zalecone do stosowania od roku 2015 we wszystkich krajach członkowskich jako jedyne urządzenia grzewcze. Równocześnie wprowadzono zakaz produkcji kotłów gazowych z otwartą komorą spalania klasy B.

Działania legislacyjne UE są również poparte krajowymi badaniami efektywności energetycznej kotłów kondensacyjnych, a także badaniami wpływu eksploatacji kotłów kondensacyjnych na środowisko naturalne. Należy podkreślić, że tego typu urządzenia, aby były bezpieczne dla użytkowników i środowiska, muszą być eksploatowane w połączeniu z nowoczesnymi systemami kominowymi powietrzno-spalinowymi typu SPS. Jak zaznaczono w artykule, istnieje wiele rozwiązań konstrukcyjnych systemów kominowych powietrzno-spalinowych, niemniej jednak optymalne parametry eksploatacyjne uzyskują kotły kondensacyjne współpracujące z metalowymi koncentrycznymi systemami typu SPS.

Należy szeroko rozpropagować możliwość stosowania kotłów kondensacyjnych w krajowym budownictwie mieszkaniowym, równocześnie podjąć działania legislacyjne dotyczące zagadnień utylizacji kondensatów wodnych powstających podczas eksploatacji tego typu kotłów.

Zbigniew A. Tałach

Stowarzyszenie „Kominy Polskie”

Literatura

- A. Strugała, G. Czerski, Z.A. Tałach, The chimney as a technological challenge of modern times, „The concentric chimney and air supply ducts – directions of chimney systems development in housing perspective”, Scientific editor Rudolf Kania, Opole-Vienna 2011.

- G. Czerski, Z.A. Tałach, Metalowe koncentryczne systemy powietrzno-spalinowe dla gazowych urządzeń grzewczych, „Gaz, Woda i Technika Sanitarna”, styczeń 2017.

- A. Rozwadowski, T. Rozwadowska, Z. Tałach, Kondensaty wodne z gazowych kotłów kondensacyjnych małej mocy, „Gaz, Woda i Technika Sanitarna”, luty 2014, artykuł recenzowany.

- Z.A. Tałach, Europejska klasyfikacja systemów kominowych, „Warunki Techniczne.pl, Budynki w praktyce i przepisach” nr 1C73/2015, Warszawa.

- Rozporządzenie Komisji [UE] nr 813/2013 z dnia 2 sierpnia 2013 r. w sprawie wykonania dyrektywy Parlamentu Europejskiego i Rady 2009/125/ WE w odniesieniu do wymogów dotyczących ekoprojektu dla ogrzewaczy pomieszczeń i ogrzewaczy wielofunkcyjnych.

- Materiały techniczne firmy Komin-Flex Sp. z o.o. [http://kominfiex.com.pl/]