W budownictwie dostrzec można postępującą intensyfikację prac badawczych nad zrobotyzowaniem.

Rozwój technologii budowlanych

Technologie budowlane można podzielić na siedem poziomów:

1) technologia tradycyjna rozwijana od zarania dziejów, przy której siłą napędową jest siła mięśni ludzkich i zwierzęcych;

2) mechanizacja częściowa;

3) mechanizacja kompleksowa;

4) automatyzacja częściowa;

5) automatyzacja kompleksowa;

6) robotyzacja częściowa;

7) robotyzacja całkowita, przy której cały proces jest zrobotyzowany.

Mechanizacja oznacza zastąpienie pracy żywej pracą maszyny, przy czym maszyną kieruje (operuje lub steruje) człowiek – kierowca lub operator. Przez automatyzację rozumie się zastąpienie pracy żywej pracą automatu, tj. maszyny (urządzenia), która może działać w sposób samoczynny (automatyczny), wykonując powtarzalne czynności, do których została dostosowana. Automat nie wymaga operatora, lecz jedynie nadzoru ze strony człowieka, który w przypadku wystąpienia nieprzewidzianych warunków dokona niezbędnych czynności, przywracając automatowi zdolność wykonywania powtarzalnych czynności. Robotyzacja wreszcie oznacza zastąpienie pracy człowieka pracą robota, tj. maszyny, która ma zdolność wykonywania czynności w zmiennych warunkach – wyposażona jest w podzespoły rozpoznające warunki i podzespoły wykonawcze, a także w urządzenia sterujące umożliwiające dostosowanie działania podzespołów wykonawczych do rozpoznanych warunków. Z powyższego wynika, że automatyzację i robotyzację można uznać za wyższe poziomy mechanizacji, przy których maszyna zastępuje nie tylko fizyczną, lecz również umysłową pracę człowieka.

Powszechnie uważa się, że unowocześnianie budownictwa polega na wprowadzaniu do niego metod i technologii wypraktykowanych w przemyśle, co określa się terminem uprzemysławianie budownictwa. W uprzemysławianiu budownictwa można wyróżnić dwa kierunki:

1) prefabrykacja – przenoszenie pewnych procesów do zamkniętych zakładów wytwórczych – zakładów prefabrykacji, w których stosuje się metody przemysłowe (np. taśmę produkcyjną), i ograniczenie prac na placu budowy do montażu;

2) uprzemysłowienie placu budowy – wprowadzanie metod przemysłowych bezpośrednio na placu budowy – przekształcanie samego placu budowy w zakład przemysłowy.

Jeszcze do niedawna wydawało się, że przyszłość budownictwa należy do prefabrykacji. Ostatnie lata wykazały jednak zdecydowaną przewagę uprzemysłowienia placu budowy. Jedną z zasadniczych przyczyn odstąpienia od prefabrykacji był rozwój deskowań systemowych, do czego jeszcze powrócimy.

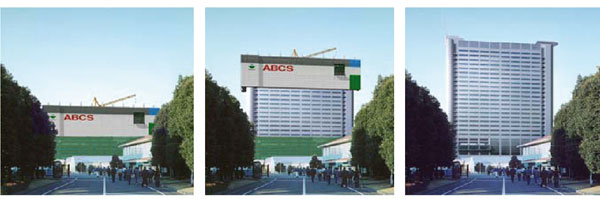

Fot. Kolejne fazy wznoszenia budynku przy wykorzystaniu systemu ABCS [5]

Robot, robotyka i robotyzacja

Samo słowo robot pochodzi od czeskiego słowa robota, oznaczającego ciężką pracę, wysiłek. Upowszechniło się ono po przetłumaczeniu w 1923 r. na język angielski sztuki science fiction o nazwie „RUR.” (Rosumovi Umělí Roboti). Jej autor Karel Čapek wprowadził w niej po raz pierwszy postać mechanicznego człowieka – robota.

Robotyka (ang. robotics) jest dziedziną nauki zajmującą się projektowaniem i konstruowaniem robotów. Jej zakres obejmuje wszystkie problemy dotyczące mechaniki, sterowania ruchem, sensoryki, inteligencji maszynowej, projektowania, zastosowań i eksploatacji manipulatorów, robotów i maszyn kroczących.

Przez robotyzację rozumie się zastępowanie pracy ludzkiej (lub maszyn) pracą robotów. Jest to proces szybko obejmujący coraz nowe dziedziny gospodarki. Składa się na to wiele czynników stymulujących rozwój robotyzacji, wśród których wyróżnić można czynniki techniczne, ekonomiczne i społeczne [1]. Efektem tego był znaczny spadek ceny wielu produktów, które dzięki temu mogły wejść do powszechnego zastosowania i użytku nawet wśród osób niezbyt zamożnych.

Klasyfikacja robotów

Roboty można sklasyfikować w różny sposób, biorąc za punkt wyjścia różne kryteria podziału. Jednym z najważniejszych jest podział ze względu na sposób programowania i samodzielność, który może być utożsamiany z podziałem według inteligencji robotów. Według tego kryterium dzieli się roboty na trzy generacje: generacja I – roboty nauczane, generacja II – roboty uczące się, generacja III – roboty inteligentne.

Roboty I generacji (nauczane) są to urządzenia wyposażone w pamięć, do której są wprowadzane rozkazy, a następnie, bez ingerencji człowieka, zdolne do wykonania zaprogramowanych czynności. Roboty I generacji nie są zdolne do samodzielnego zbierania informacji o zewnętrznym środowisku pracy oraz mają ograniczone właściwości funkcyjne. Zalicza się do nich m.in. roboty przemysłowe przeznaczone do podawania i odbierania obiektów z linii produkcyjnej.

Roboty II generacji (uczące się) są to urządzenia potrafiące rozpoznać dany obiekt w zbiorze, bez względu na jego położenie i kształt. Możliwa jest zmiana miejsca pracy robota względem poszukiwanego elementu. Roboty II generacji mają ograniczoną możliwość rozróżniania kształtów i położeń dzięki zastosowaniu układów czujnikowych i systemów wizyjnych, połączonych z jednostką komputerową, analizującą i przetwarzającą sygnały.

Roboty III generacji (inteligentne) są to urządzenia wyposażone w sztuczną inteligencję, charakteryzujące się możliwościami intelektualnymi, pozwalającymi na działania w zmieniających się warunkach oraz pracę w nieznanym środowisku. Wyposażenie robota w zaawansowane technologicznie układy czujnikowe, odpowiedzialne za odbieranie z otoczenia sygnałów wizyjnych, głosowych i dotykowych, pozwala na rozpoznawanie przedmiotów w przestrzeni, która została zapisana w pamięci robota. Roboty III generacji potrafią działać w nieznanym środowisku.

Niezależnie od wspomnianych podziałów rozróżnia się roboty w zależności od ich konstrukcji i sposobu działania:

1) antropomorficzne,

2) ubraniowe,

3) symultaniczne,

4) mikroroboty,

5) rozproszone,

6) przemysłowe,

7) samochodowe,

8) specjalistyczne (podwodne, kosmiczne, militarne, zwiadowcze).

Jedną z najbardziej zaawansowanych konstrukcji w grupie robotów antropomorficznych jest ASIMO produkcji firmy Honda [2]. ASIMO potrafi biegać (z szybkością do 6 km/godz.), chodzić po schodach, tańczyć i wykonywać proste usługi, np. przynosić i podawać posiłki. Porozumiewać się z nim można ludzkim głosem, przy czym rozpoznaje on twarze znanych sobie osób, a ponieważ ma połączenie z internetem, może na bieżąco udzielać wszystkich informacji dostępnych za pośrednictwem internetu.

Roboty ubraniowe (egzoszkielety) stanowią rodzaj skafandra, który człowiek (operator) zakłada na siebie lub do którego wsiada, co pozwala na zwielokrotnienie siły operatora. Roboty symultaniczne złożone są zawsze z dwóch oddzielnych części – sterującej i wykonawczej – działają na zasadzie powielania przez część wykonawczą ruchów wykonywanych przez część sterującą. Służą do zdalnego wykonywania prac w warunkach niedostępnych dla operatora z powodu odległości lub warunków uniemożliwiających przebywanie człowieka. Najczęściej stosowane są w telechirurgii. Mikroroboty stanowią najnowszą dziedzinę robotyki. Są to roboty wykonywane przy zastosowaniu mikro- lub nanotechnologii. Ze względu na swe rozmiary mają wielkie znaczenie militarne i temu zawdzięczają głównie swój dynamiczny rozwój. Roboty rozproszone (multi robots) są rozwijane od kilkunastu lat. Ich cechą charakterystyczną jest to, że składają się niejako z wielu elementarnych robotów zdolnych do wspólnego działania na zasadzie roju owadów. Roboty przemysłowe zgodnie z definicją ISO [3] stanowią automatycznie sterowane, programowane, wielozadaniowe maszyny manipulacyjne o wielu stopniach swobody przeznaczone do zastosowań przemysłowych. Znajdują zastosowanie we wszystkich przypadkach, gdy przy produkcji przemysłowej zachodzi konieczność wykonywania czynności uciążliwych, monotonnych lub niebezpiecznych.

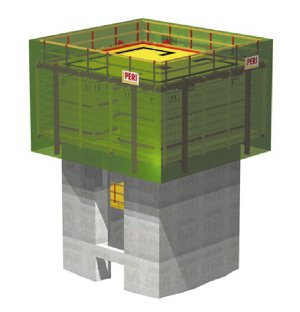

Rys. Widok zewnętrzny systemu ACS P firmy Peri. Dach i osłony boczne umożliwiają wykonywanie prac w dużej mierze niezależnie od warunków atmosferycznych. Zasada identyczna jak przy SCF (wg materiałów firmowych)

ROBOTYZACJA W BUDOWNICTWIE

Trudności w robotyzacji budownictwa

Spośród wszystkich czynników stymulujących rozwój robotyzacji na pierwszy plan wysuwają się czynniki ekonomiczne. Co za tym idzie, robotyzacja postępuje wolniej w tych dziedzinach, w których wymaga ona:

– mobilności robotów, np. ze względu na brak taśmy produkcyjnej,

– dużej uniwersalności i wysokiego poziomu sztucznej inteligencji, np. ze względu na zróżnicowanie produkowanych obiektów,

– zastosowania ze względu na różnorodność operacji wielu różnych robotów, z których każdy może zastąpić tylko pojedynczych pracowników,

– dostosowania do pracy w zróżnicowanych warunkach atmo-sferycznych,

– odporności na uderzenia i kolizje mechaniczne z innymi obiektami.

Wszystkie te czynniki negatywnie stymulujące rozwój robotyki występują intensywnie na placu budowy. W efekcie przemysł materiałów budowlanych automatyzuje się i robotyzuje dość szybko, natomiast robotyzacja placu budowy postępuje znacznie wolniej.

Środowisko placu budowy bardzo różni się w porównaniu z dobrze uporządkowaną fabryką. Budownictwo stanowi rodzaj przemysłu wielce zróżnicowanego, a każda budowa stwarza niemal unikalny zestaw warunków z tytułu różnic projektu i miejsca budowy. Nieuporządkowana, dynamiczna natura placu budowy, zagrożenia i trudności wynikające z prowadzenia bieżących prac, pogoda i skala poślizgów w działalności działają przeciwko większej automatyzacji. Usprawiedliwia to poniekąd brak szerszego postępu w automatyzacji i robotyzacji, gdyż w porównaniu z produkcją przemysłową budownictwo stwarza wiele problemów, które przewyższają obecne granice technologii i inżynierskiej wiedzy. Kryteria projektowania robotów dla budownictwa muszą uwzględniać wymagania zarówno co do mobilności, jak też odporności na uszkodzenia mechaniczne. W przemysłowej produkcji taśmowej najczęściej stosowane są roboty artykulacyjne wykonujące te same powtarzające się czynności i operacje w odniesieniu do podsuwanych im przez taśmę kolejnych elementów. Jednak każdy z poddawanych operacjom elementów znajduje się w tym samym miejscu i robot nie musi się przemieszczać. Operacje w budownictwie polegają na wbudowaniu danego elementu w określonym miejscui po zakończeniu tej operacji nie da się w tym samym miejscu wbudować następnego elementu – następny element musi być wbudowany w innym miejscu i tym samym nawet ta sama operacja wbudowania identycznych elementów za każdym razem różni się od poprzedniej choćby miejscem wykonania. Wszystkie te okoliczności sprawiają, że roboty przeznaczone do prac budowlanych są znacznie bardziej kosztowne i ich zastosowanie związane jest z dużymi inwestycjami.

Mimo tych ograniczeń znaczący postęp został już uczyniony w odniesieniu do takich robót, jak tunelowanie, roboty górnicze i inne ciężkie prace budowlane. W przypadku budynków możliwy jest obecnie zaawansowany proces budowy z użyciem dużych, suchych, prefabrykowanych elementów dostarczanych w trybie just-in-time. Chociaż wciąż są to początki robotyzacji, dotychczasowy rozwój wskazuje na długookresowy trend w tym kierunku.

Niezależnie od utrudnień w kompleksowej robotyzacji robót budowlanych wiele specjalistycznych robót doczekało się już stworzenia robotów do ich wykonywania. Roboty takie skonstruowano przede wszystkim w Japonii. Jednym z wiodących producentów takich robotów jest firma Takenaka. Ze względu na znaczenie robót betonowych na uwagę zasługują przede wszystkim roboty do takich prac. Również tak jak w przemyśle spotyka się w budownictwie roboty wykonujące prace spawalnicze i malarskie.

Oprócz budowy robotów wyspecjalizowanych można zauważyć tendencje do kompleksowej robotyzacji budownictwa. Tendencje te zależne są od tego, czy dotyczy to budownictwa nadziemnego, w poziomie terenu, czy podziemnego.

Budownictwo nadziemne

Robotyzacja robót montażowych

Zasadniczy kierunek związany jest tu z budową wielkiego robota kartezjańskiego obejmującego swym zasięgiem działania cały plac budowy. Prekursorem takiej robotyzacji przy wznoszeniu budynków była Japonia, gdzie systemy automatycznego montażu rozwijano, poczynając już od roku 1980. Systemy te określane jako automatyczne systemy budowlane ABCS (ang. The Automated Building Construction System) szczególnie przydatne przy budowie wieżowców z wieloma powtarzalnymi kondygnacjami. Pierwszy prototyp ABCS do budowy wieżowców został uruchomiony przez koncern Shimizu w roku 1990. Od tamtej pory przez różne przedsiębiorstwa japońskie (Taisei, Takenaka, Kajima, Maeda, Kumagai) zostało wprowadzonych do użytku już 20 systemów ABCS [4]. W ogólnym zarysie ABCS polega na zmontowaniu na placu budowy zautomatyzowanego zakładu budowlanego (montażowego) SCF (ang. Super Construction Factory), który wyposażony jest we własny dach i ściany boczne oraz posiada wyposażenie do automatycznego podnoszenia z terenu dostarczanych prefabrykowanych elementów i automatycznego ich montażu na budowanej kondygnacji. Po zmontowaniu całej kondygnacji zakład montażowy wspina się po zmontowanej kondygnacji i rozpoczyna montaż następnej kondygnacji (fot.).

Robotyzacja robót betonowych

W Europie dominuje jednak inny kierunek rozwoju budownictwa. Prefabrykacja przy budowie budynków w ostatnich 20 latach została prawie całkowicie wyparta przez budownictwo monolityczne. Budownictwo to przeżywa obecnie bardzo burzliwy rozwój i wykształciło inny kierunek automatyzacji. Kierunek ten rozwinął się przez wprowadzenie mechanizmów (własnego napędu) do deskowań systemowych, co doprowadziło do powstania systemów ACS (ang. Auto Climbing System). Systemy takie przypominają deskowania ślizgowe z tą różnicą, że ruch deskowania odbywa się skokowo – zwykle o wysokość kondygnacji. Deskowanie podnoszone jest automatycznie o całą kondygnację, gdy zakończy się proces betonowania wszystkich ścian na danej kondygnacji i beton na tyle stwardnieje, że może przyjąć obciążenie od deskowania i pomostów roboczych.

Wszystkie większe firmy produkujące deskowania systemowe (Peri, Doka, Hunnebeck, Ulma) oferują własne rozwiązania ACS. Przy użyciu systemu ACS można wznosić budynek o dowolnej wysokości. Najwyższy na świecie obiekt budowlany – budynek Burj Dubai o wysokości 810 m – wzniesiono przy zastosowaniu deskowań ACS firmy Doka. Podobne znaczenie mają deskowania samoczynnie przesuwające się poziomo. Jest skądinąd ciekawe, że z zewnątrz systemy ACS i SCF wyglądają bardzo podobnie – por. rys. Wykonywane kondygnacje stanowią rodzaj zautomatyzowanego zamkniętego zakładu produkcyjnego o mniejszym lub większym stopniu automatyzacji.

System ACS stosowany jest również w budownictwie komunikacyjnym. Na przykład podpory słynnego wiaduktu Milleau na południu Francji wykonane zostały przy zastosowaniu systemu ACS firmy Peri.

Podobne w działaniu do ACS są systemy deskowania stosowane w budownictwie komunikacyjnym do budowy obiektów drogowych, jak mosty lub tunele budowane metodą odkrywkową. W tym przypadku zestaw deskowania jest wyposażony we własny napęd pozwalający na przesuwanie się poziomo po trajektorii zgodnej z projektem. Pozwala to na wykonywanie odcinkami obiektów o dowolnej długości. Systemy takie rozwinęła zwłaszcza firma Peri.

Znaczenie deskowań systemowych, a w szczególności ACS, wyjaśnia analiza kosztów, z której wynika, że blisko 50% kosztu wykonania ściany żelbetowej stanowi koszt robocizny związanej z ustawieniem deskowań. Wprowadzenie deskowań systemowych przy uprzemysłowieniu operacji zbrojenia i betonowania zrewolucjonizowało całą technologię robót betonowych – doprowadziło do wyparcia ciężkiej prefabrykacji przez uprzemysłowienie placu budowy.

dr hab. inż., prof. AGH Piotr Witakowski

Instytut Techniki Budowlanej Akademia Górniczo-Hutnicza

Literatura cytowana

1. P. Witakowski, Robotyzacja robót budowlanych. Teleinformatyzacja i automatyzacja prac na placu budowy, wyd. Oficyna Wydawnicza PIAP, Warszawa 2009.

2. http://www.asimo.pl/modele/robotasimo.php

3. Standard ISO 8373:1994 Manipulating industrial robots – Vocabulary.

4. T. Bock, Hybrid Construction Automation and Robotics, Proceedings of the 24th ISARC, Cochin India 2007.

5. Y. Ikeda, T. Harada, Application of the Automated Building Construction System Using the Conventional Construction Method Together, Proceedings of the 23th ISARC, Sesia B9, Tokio Japonia 2006.

6. Y. Ban, Unmanned Construction System: Present Statuis and Challenges, Proceedings of the 19th ISARC, Nist USA 2002.

7. M. Skibniewski, Ch. Hendrickson, Automation and Robotics for Road Construction and Maintenance, „Journal of Transportation Engineering”, Vol. 116, No. 3, May/June 1990, pp. 261–271.

8. www.iricen.gov.in/projects/823/1.pdf

9. A. Dzierżęga, Budowa tuneli w Szwajcarii, materiały Seminarium Naukowo-Technicznego „Budownictwo tunelowe w Karpatach i jego ekologiczne uwarunkowania”, Krynica 7–8 czerwca 2004, Uczelniane Wydawnictwa Naukowo-Dydaktyczne AGH, Kraków 2004.

10. C. Madryas, A. Kolonko, A. Szot, L. Wysocki, Mikrotunelowanie, Dolnośląskie Wydawnictwo Edukacyjne, Wrocław 2006.

11. http://home.agh.edu.pl/~cala/prezentacje/Microtunnelling.pdf

12. C. Balaguer, Nowadays Trends in Robotics and Automation in Construction Industry: Transition from Hard to Soft Robotics, Proceedings of the 21th ISARC, Jeju Korea 2004.

13. Y. Hasegawa, Construction Automation and Robotics in the 21st Century, Proceedings of the 23th ISARC, Special Lecture, Tokio Japonia 2006.