Podkład jest jedną z najważniejszych warstw podłogi.

Według definicji podręcznika rekomendowanego przez Ministerstwo Edukacji Narodowej do kształcenia przyszłej kadry technicznej w budownictwie podkładem podłogowym nazywamy warstwę wyrównującą podłoże lub też stanowiącą zespół elementów, którego zadaniem jest przeniesienie na podłoże podłogi obciążenia ciągłego, działającego na nawierzchnię. Podkład musi być wytrzymały, równy i dobrze wypoziomowany. Nie powinien pylić ani pękać. Od rodzaju i dokładności wykonania podkładu zależy trwałość i estetyka posadzki [1].

Wyróżnia się następujące rodzaje podkładów: monolityczne i prefabrykowane. Do monolitycznych zaliczamy podkłady wykonywane na budowie ze spoiwem na bazie cementu, siarczanu wapnia, podkłady magnezjowe, podkłady asfaltowe, podkłady z żywic syntetycznych. Z prefabrykowanych podkładów najczęściej spotykanymi są podkłady z płyt gipsowych i drewnopochodnych (np. płyt pilśniowych). Ze względu na usytuowanie wyróżnia się podkłady stosowane na zewnątrz i podkłady wewnątrzbudynkowe.

Tab. 1. Wytrzymałości na ściskanie, zginanie oraz odporności na ścieranie i nacisk koła materiałów przeznaczonych na podkłady podłogowe wg PN-EN 13813

|

Klasy wytrzymałości na ściskanie

|

||||||||||||||

|

C5

|

C7

|

C12

|

C16

|

C20

|

C25

|

C30

|

C35

|

C40

|

C50

|

C60

|

C70

|

C80

|

||

|

Klasy wytrzymałości na zginanie

|

||||||||||||||

|

F1

|

F2

|

F3

|

F4

|

F5

|

F6

|

F7

|

F10

|

F15

|

F20

|

F30

|

F40

|

F50

|

||

|

Klasy odporności na ścieranie

|

||||||||||||||

|

Klasy odporności na ścieranie Böhmego

|

||||||||||||||

|

A22

|

A15

|

A12

|

A9

|

A6

|

A3

|

A1,5

|

||||||||

|

Klasy odporności na ścieranie BCA

|

||||||||||||||

|

AR6

|

AR4

|

AR2

|

AR1

|

AR0,5

|

||||||||||

|

Klasy odporności na nacisk koła

|

||||||||||||||

|

RWA300

|

RWA100

|

RWA20

|

RWA10

|

RWA1

|

||||||||||

|

Klasy odporności na nacisk koła

|

||||||||||||||

|

RWFC 150

|

RWFC 250

|

RWFC 350

|

RWFC 450

|

RWFC 550

|

||||||||||

Obecnie najbardziej rozpowszechnione są podkłady monolityczne na bazie spoiwa cementowego i o nich głównie będzie mowa w artykule.

Podkłady monolityczne mogą być wykonane:

– na podłożu, tworząc z nim podkład związany;

– na przekładce z papy lub folii lub na warstwie izolacji przeciwwilgociowej, ułożonej na podłożu;

– na warstwie (zabezpieczonej folią) przeciwdźwiękowej lub ciepłochronnej (podkład pływający).

Podczas odbiorów monolitycznych podkładów podłogowych spory pomiędzy uczestnikami procesu budowlanego dotyczą najczęściej:

– wytrzymałości podkładu,

– występujących spękań w podkładzie,

– liczby i usytuowania dylatacji.

Przyczynami tych sporów są najczęściej brak precyzyjnych zapisów w umowie (nierzetelnie opracowana specyfikacja wykonania i odbioru robót) oraz pomyłki technologiczne.

Niestety, aktualne normy nie podają wymagań dotyczących zasad projektowania i odbioru podkładów podłogowych. Dlatego aspekty projektowania, wykonania i odbioru podkładów podłogowych najlepiej jak najszerzej opisać w specyfikacji technicznej wykonania i odbioru robót. Przy sporządzeniu specyfikacji pomocne będą Warunki techniczne wykonania i odbioru robót budowlano-montażowych [2].

W przypadku sporów dotyczących właściwości fizykomechanicznych podkładów wykonanych z fabrycznie przygotowanych suchych mieszanek spór może być rozwiązany za pomocą badań wykonanych według obowiązujących norm. Normą określającą wymagania dotyczące materiałów na podkłady podłogowe przeznaczone do stosowania w obiektach budowlanych jest PN-EN 13813:2003 [3].

Tab. 2. Naprężenia powstające w warstwach płyty posadzki oraz styropianu

|

Nazwa modelu |

Maksymalne przemieszczenie pionowe płyty posadzki, mm/ wskazanie miejsca

|

Maksymalne naprężenia pionowe

|

Maksymalne

|

Występowanie

|

||

|

Górna część

|

Dolna część płyty

|

|||||

|

P01

|

-0,39 / pod kołem

|

6,9 / pod kołem

|

1 / pod kołem

|

0,5 / środek płyty

|

brak

|

|

Na co zwracać uwagę w specyfikacji technicznej wykonania i odbioru podkładów podłogowych

Zgodnie z rozporządzeniem Ministra Infrastruktury z dnia 2 września 2004 r. w sprawie szczegółowego zakresu i formy dokumentacji projektowej, specyfikacji technicznych wykonania i odbioru robót budowlanych oraz programu funkcjonalno-użytkowego: Specyfikacje techniczne wykonania i odbioru robót budowlanych stanowią opracowania zawierające w szczególności zbiory wymagań, które są niezbędne do określenia standardu i jakości wykonania robót, w zakresie sposobu wykonania robót budowlanych, właściwości wyrobów budowlanych oraz oceny prawidłowości wykonania poszczególnych robót (rozdział 3 § 12). W specyfikacji technicznej wykonania i odbioru podkładów podłogowych w celu uzupełnienia danych wskazanych w rozdziale 4 § 14 warto:

– szczegółowo określić dokumenty odniesienia – zgodność zastosowanych materiałów z konkretnymi normami, aprobatami technicznymi, dokumentacją projektową;

– określić wymagania dotyczące poszczególnych właściwości podkładu (np. reakcja na ogień, odporność na ścieranie, dźwiękochłonność);

– określić wymagania dotyczące sprzętu; w niektórych przypadkach na właściwości techniczne podkładu z nietypowymi dodatkami może mieć znaczący wpływ cykl mieszania;

– opisać działania związane z dokumentowaniem robót zanikających (np. zakres dokumentacji fotograficznej);

– opisać zakres badań kontrolnych oraz liczbę próbek do badań; wykonując podkład sprawdzać temperaturę i wilgotność powietrza w pomieszczeniach podczas układania oraz dojrzewania mieszanki; sprawdzać konsystencję układanej zaprawy i porównać ją z konsystencją przewidzianą w recepcie/karcie technicznej; w celu sprawdzenia wytrzymałości zaprawy na ściskanie/zginanie w chwili układania podkładu należy pobrać próbki o wymiarach 4 x 4 x 16 cm; próbki powinny dojrzewać w tych samych warunkach co podkład;

– podać minimalne ilości niewbudowanego materiału pobierane z każdej dostawy w celu zbadania w warunkach laboratoryjnych w przypadku zaistnienia sporów dotyczących jakości gotowego podkładu;

– opisać procedurę odbioru – podać zakres prac odbiorowych, granice tolerancji, zakres dodatkowych badań w przypadku stwierdzenia niezgodności.

Rys. 1. Schemat rozmieszczenia kół pojazdu na analizowanej posadzce

Rys. 2. Przemieszczenie pionowe płyty podkładu

Co powinien zawierać projekt podkładu?

Projekt podkładu powinien określać rozmieszczenie dylatacji. Podkład posadzkowy powinien być oddzielony od pionowych, stałych elementów budynku paskiem papy lub paskiem izolacyjnym, mocowanym punktowo do ścian. W podkładzie cementowym powinny być szczeliny dylatacyjne:

– w miejscach dylatacji konstrukcji budynku;

– oddzielające fragmenty podłogi o różnych wymiarach;

– w miejscach styku podłóg o różnej konstrukcji;

– przeciwskurczowe, dzielące powierzchnię podkładu na pola 6 x 6 m, o głębokości 1/3–1/2 grubości podkładu.

W projekcie należy wskazać pomieszczenia, w których przewidziano spadki ze wskazaniem kierunków i wartości spadków.

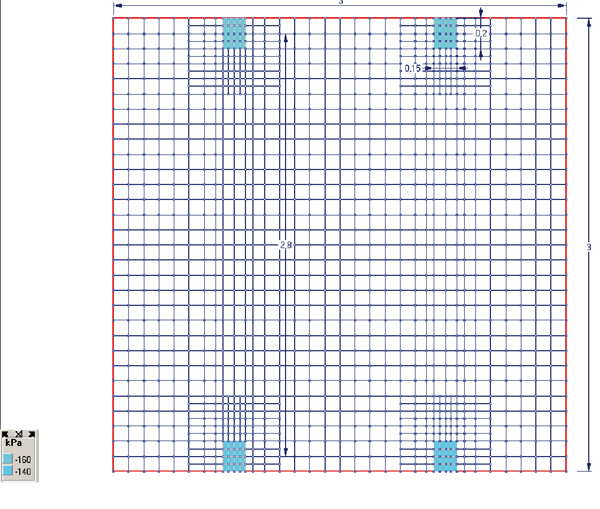

Rys. 3. Naprężenia pionowe w styropianie [kPa]

a)

b)

Rys. 4. Maksymalne naprężenia w dolnej (a) i górnej (b) części płyty podkładu

Trzeba również podać grubości podkładów podłogowych. Grubość podkładu cementowego powinna być uzależniona od rodzaju konstrukcji podłogi oraz stopnia ściśliwości warstwy izolacji cieplnej lub przeciwdźwiękowej. Grubość podkładu cementowego nie powinna być mniejsza niż: podkładu związanego z podłożem – 25 mm; podkładu na izolacji przeciwwilgociowej – 35 mm; podkładu pływającego na warstwie izolacji przeciwdźwiękowej lub cieplnej – 40 mm.

W przypadku zbrojonych podkładów należy opisać rodzaj i rozstaw zbrojenia.

Projekt podkładu podłogowego powinien określać wymagania odnośnie do materiału, z jakiego zostanie wykonany podkład. Właściwości projektowanego podkładu podłogowego powinny uwzględniać występujące obciążenia działające na posadzkę oraz warunki eksploatacji obiektu budowlanego. W projekcie należy umieścić takie podstawowe właściwości podkładów, jak wytrzymałość na ściskanie i wytrzymałość na zginanie.

Warunki techniczne wykonania i odbioru robót budowlano-montażowych przywidują, że podkłady wykonane z zapraw na bazie cementów powinny mieć wytrzymałość na ściskanie minimum 12 MPa, a na zginanie – 3 MPa.

W materiałach do wykonania podkładów zgodnych z [3] właściwości te oznaczane są literami C (ang. Compresion) i F (ang. Flexural), po których podaje się wartości wytrzymałości wyrażone w N/mm2.

Fot. 1. Przykład niedotrzymania technologii podczas wykonania podkładu podłogowego

Fot. 1. Przykład niedotrzymania technologii podczas wykonania podkładu podłogowego

Jeżeli podkład podłogowy będzie narażony na ścieranie, należy określić jego odporność na ścieranie.

Odporność na ścieranie ta może być określona za pomocą jednej z trzech metod:

– odporności na ścieranie na tarczy Böhmego (oznacza się literą A, ang. Abrasion, po której podaje się wartość abrazji podaną w cm3/50 cm2);

– odporności na ścieranie BCA (oznacza się literami AR, ang. Abrasion Resistance, po których podaje się maksymalną wartość abrazji wyrażoną w 100 µm);

– odporności na nacisk koła (oznacza się literami RWA, ang. Rolling Wheel Abrasion, po których podaje się maksymalną wartość abrazji wyrażoną w cm3).

a)

b)

Fot. 2. Pobranie próbek podkładu w celu zbadania wytrzymałości na ściskanie i zginanie: a) wycinanie; b) widok podkładu po pobraniu próbek

Jeżeli projekt przywiduje, że na podkładzie podłogowym zostanie ułożona wykładzina, należy określić odporność podkładu na nacisk koła. Właściwość ta w deklaracjach zgodności materiałów do podkładów zgodnych z [3] oznaczana jest za pomocą liter RWFC (ang. Rolling Wheel Floor Covering), po których podaje się wartość obciążenia koła w N (tab. 1).

Podczas projektowania podkładów podłogowych położonych na warstwie styropianu bardzo ważną właściwością jest moduł sprężystości podkładu przy zginaniu. Właściwość tę oznacza się za pomocą litery E (ang. Elasticiti), po której podaje się wartość modułu sprężystości wyrażoną w kN/mm2. Norma [3] przewiduje następujące klasy modułu sprężystości: E1, E2, E5, E10, E15, E20.

Z punktu widzenia wykonawstwa bardzo ważnymi właściwościami materiałów do wykonania podkładów podłogowych są: czas wiązania, skurcz oraz konsystencja. Właściwości te mogą mieć decydujące znaczenie na wybór technologii i organizację robót podczas wykonania podkładu.

W niektórych przypadkach przy wyborze podkładu podłogowego należy uwzględnić: odporność elektryczną, odporność chemiczną, odporność na uderzenia, reakcję na ogień, wydzielenie substancji powodujących korozję lub korozyjność materiałów użytych do wykonania sąsiadujących warstw podłogowych, przepuszczalność pary wodnej (gdy przewiduje się udział materiału podkładu w zapewnieniu odpowiedniego przebiegu dyfuzji pary wodnej), opór cieplny (gdy przewiduje się uwzględnienie materiału podkładu w zapewnieniu odpowiedniego oporu cieplnego konstrukcji), przepuszczalność wody (gdy przewiduje się zastosowanie materiału do wykonania podkładu jako warstwy zapobiegającej penetracji wody), dźwiękochłonność (gdy przewiduje się zastosowanie materiału do wykonania podkładu jako warstwy zapewniającej odpowiedni poziom komfortu akustycznego).

Jednym z elementów mających decydujący wpływ na trwałość podłogi i zachowanie się podkładu są warstwy izolacyjne, m.in. warstwy termo- i dźwiękoizolacji. Normą określającą wymagane klasy i poziomy właściwości w odniesieniu do poszczególnych zastosowań wyrobów ze styropianu (EPS) produkowanych fabrycznie jest PN-B-20132:2005 [4].

Dobierając styropian pod podkład podłogowy, trzeba uwzględnić dominującą funkcję tego materiału (termoizolacyjna, izolacja akustyczna) oraz przewidywane warunki wilgotnościowe w projektowanym obiekcie. Pod podkłady podłogowe należy stosować styropian z następującymi oznaczeniami: EPS 100 – 038 DACH/PODŁOGA, EPS 200 – 036 DACH, PODŁOGA, PARKING; EPS 250 – 036 PODŁOGA, PARKING.

W oznaczeniach:

– liczby 100, 200, 250 to deklarowany przez producenta styropianu poziom naprężenia ściskającego przy 10-procentowym odkształceniu względnym;

– liczby 038, 036 to deklarowane współczynniki przewodzenia ciepła (np. 038 oznacza, że współczynnik ? ≤ 0,036 W/(m ? K));

– słowna część oznaczenia wskazuje na podstawowe zastosowanie wyrobu.

Istnieją również rodzaje styropianów przeznaczone do wykonania posadzek stricte pływających. Zadaniem tych styropianów jest spełnienie wymagań akustycznych. Wśród nich należy stosować wyroby z oznaczeniami: EPS T ….–24 dB PODŁOGA PŁYWAJĄCA lub EPS T ….–30 dB PODŁOGA PŁYWAJĄCA.

Fot. 3. Występowanie niedopuszczalnych rak i zabrudzeń podkładu

Fot. 4. Przykłady samoistnie powstałych dylatacji

W oznaczeniach:

– kropkami oznaczono miejsce na wpisanie deklarowanej wartości dopuszczalnego obciążenia na warstwie wyrównawczej, w kPa (np. EPS T 4,0);

– symbole 24 dB i 30 dB wyrażają minimalne wymagane wartości zmniejszenia poziomu uderzeniowego dźwięków ?Lw ≥ 24 lub 30 dB;

– słowna część oznaczenia wskazuje na podstawowe zastosowanie wyrobu.

Pod względem odporności ogniowej przewidziany do wbudowania styropian powinien posiadać co najmniej klasę E z uwagi na reakcję na ogień według PN-EN 13501-1.

Przy projektowaniu podkładów podłogowych w pomieszczeniach, gdzie występują znaczne obciążenia punktowe (np. nacisk koła samochodu), dobierając właściwości podkładu, warto przeprowadzić obliczenia weryfikacyjne w jednym ze sprawdzonych programów komputerowych (patrz przykład).

Przykład

Dane wejściowe

Samochód osobowy usytuowano pośrodku pola dylatacyjnego (o wymiarach 3 x 3 m) posadzki z rozmieszczeniem kół na krawędziach tych pół (rys. 1). W obliczeniach przyjęto zastępcze obciążenia powierzchniowe dla przednich i tylnych kół na poziomie 4,8 i 4,2 kN, a powierzchnię styku koła z posadzką 0,2 x 0,15 m.

Konstrukcja posadzki:

– podkład z betonu C16/20 – 10 cm,

– styropian EPS 250 – 10 cm,

– chudy beton C8/10 – 5 cm,

– podbudowa z piasku – 20 cm,

– grunt rodzimy.

Wynik analizy został podany w tabeli 2

Graficzna ilustracja podziału naprężeń powstających w styropianie oraz betonowej płycie podkładu (patrz rys. 2, 3 i 4)

Odbiór robót

Przed przystąpieniem do odbioru podkładu podłogowego należy sprawdzić, czy materiały zastosowane do wykonania podkładu posiadają dokumenty dopuszczające do stosowania w budownictwie. W przypadku materiałów na podkłady podłogowe przeznaczone do stosowania wewnątrz obiektów budowlanych dokumentem takim jest deklaracja zgodności z PN-EN 13813:2003. Deklaracja ta oprócz symbolu „CE” powinna zawierać dane techniczne podkładu: reakcję na ogień, wydzielenie substancji korozyjnych, przepuszczalność wody, przepuszczalność pary wodnej, wytrzymałość na ściskanie, wytrzymałość na zginanie, odporność na ścieranie, izolacyjność akustyczną, dźwiękochłonność, opór cieplny, odporność chemiczną. Niezbadane właściwości techniczne podkładu mogą być oznakowane za pomocą liter NDP. Jeżeli w specyfikacji technicznej (projekcie technicznym) podkładu została zdefiniowana któraś z powyższych właściwości, wartość ta powinna być podana w deklaracji zgodności.

Analizując dziennik budowy, należy sprawdzić, czy:

– zostały odebrane niżej położone warstwy izolacyjne (izolacji wodnej, termo-, dźwiękoizolacji) w zakresie grubości, ciągłości;

– właściwości warstw izolacyjnych ze styropianu są zgodne z założeniami projektu;

– warunki termowilgotnościowe wykonania i dojrzewania podkładu były zgodne z wymaganiami podanymi w kartach technicznych podkładu (w przypadku gotowych wyrobów).

W trakcie wykonania prac należy systematycznie sprawdzać, czy wykonawca dotrzymuje technologii przygotowania zaprawy do wykonania podkładu: przestrzega receptury projektanta (producenta) suchej mieszanki podczas dodawania składników, stosuje mieszarki o odpowiednich cyklach mieszania, czy odległości od mieszarki do miejsca układania zaprawy nie przekraczają dopuszczalnej wielkości i nie powodują rozwarstwienia zaprawy. Jedną z najbardziej rozpowszechnionych przyczyn obniżenia właściwości wytrzymałościowych podkładów podłogowych jest niedotrzymanie warunków technologicznych (fot. 1).

Przechodząc bezpośrednio do odbioru podkładu, należy sprawdzić i porównać z założeniami projektowymi:

– grubość podkładu (sprawdza się podczas układania podkładu oraz po jego wyschnięciu);

– wytrzymałość na ściskanie i zginanie. Badanie może być przeprowadzone na próbkach pobranych podczas wykonania podkładu i dojrzewających w tych samych warunkach co podkład. W uzasadnionych przypadkach próbki mogą być pobrane do badań z dojrzałego podkładu (fot. 2).

Warunki techniczne wykonania i odbioru robót budowlano-montażowych przewidują przeprowadzenie badań wytrzymałości próbek podkładów cementowych i anhydrydowych nie rzadziej niż raz ma 1000 m2 podkładu. W celu wstępnej oceny wytrzymałości podkładu na ściskanie dopuszczalne jest zastosowanie metody sklerometrycznej (pomiar młotkiem Schmidta).

Powierzchnia podkładu powinna być zatarta na ostro, bez raków, pęknięć i ubytków, czysta i odpylona. Niedopuszczalne są zabrudzenia bitumami i środkami antyadhezyjnymi (fot. 3).

Równość podkładu według [2] sprawdza się za pomocą dwumetrowej łaty. Łatę przykłada się w dowolnych miejscach i kierunkach. Odchylenia stanowiące prześwity między łatą i podkładem należy mierzyć z dokładnością do 1 mm. Powierzchnia podkładów cementowych przy sprawdzeniu łatą nie powinna wykazywać prześwitów większych niż 5 mm. Odchylenie powierzchni podkładu od płaszczyzny nie powinno przekraczać 2 mm/1 m i 5 mm na całej długości lub szerokości pomieszczenia.

Podczas odbioru podkładów podłogowych należy sprawdzić, czy dylatacje (w tym przeciwskurczowe) zostały wykonane zgodnie z założeniami projektu. W przypadku niewykonania dylatacji możliwe jest samoistne powstanie dylatacji (fot. 4).

Odchylenia od płaszczyzny poziomej lub określonej wyznaczonym spadkiem sprawdza się za pomocą dwumetrowej łaty kontrolnej i poziomnicy. Odchylenia należy mierzyć z dokładnością do 1 mm.

W momencie dokonania odbioru robót podkład powinien być suchy. Dopuszczalna wilgotność wynosi (wagowo): dla podkładu betonowego/cementowego – 3%, dla gipsowego – 2%, dla podkładu z materiałów drewnopochodnych – 8–12%. Podkład z większą wilgotnością może być przyczyną destrukcji podłóg drewnianych, dywanowych.

dr inż. Ołeksij Kopyłow

Instytut Techniki Budowlanej

Literatura

1. J.Z. Mirski, Budownictwo z technologią: podręcznik dla technikum, część 3, WSiP, Warszawa 2005.

2. Warunki techniczne wykonania i odbioru robót budowlano-montażowych, Budownictwo ogólne,

tom I, cz. 3 i 4, rozdział 25, Arkady, Warszawa 1990.

3. PN-EN 13813:2003 Podkłady podłogowe oraz materiały do ich wykonania – Materiały – Właściwości i wymagania.

4. PN-B-20132:2005 Wyroby do izolacji cieplnej w budownictwie – Wyroby ze styropianu (EPS) produkowane fabrycznie – Zastosowania.

5. O. Kopylov, Wymagania dotyczące materiałów budowlanych na podkłady podłogowe, „Materiały Budowlane” nr 9/2010.